/-Т

«1 tl «i, «

to

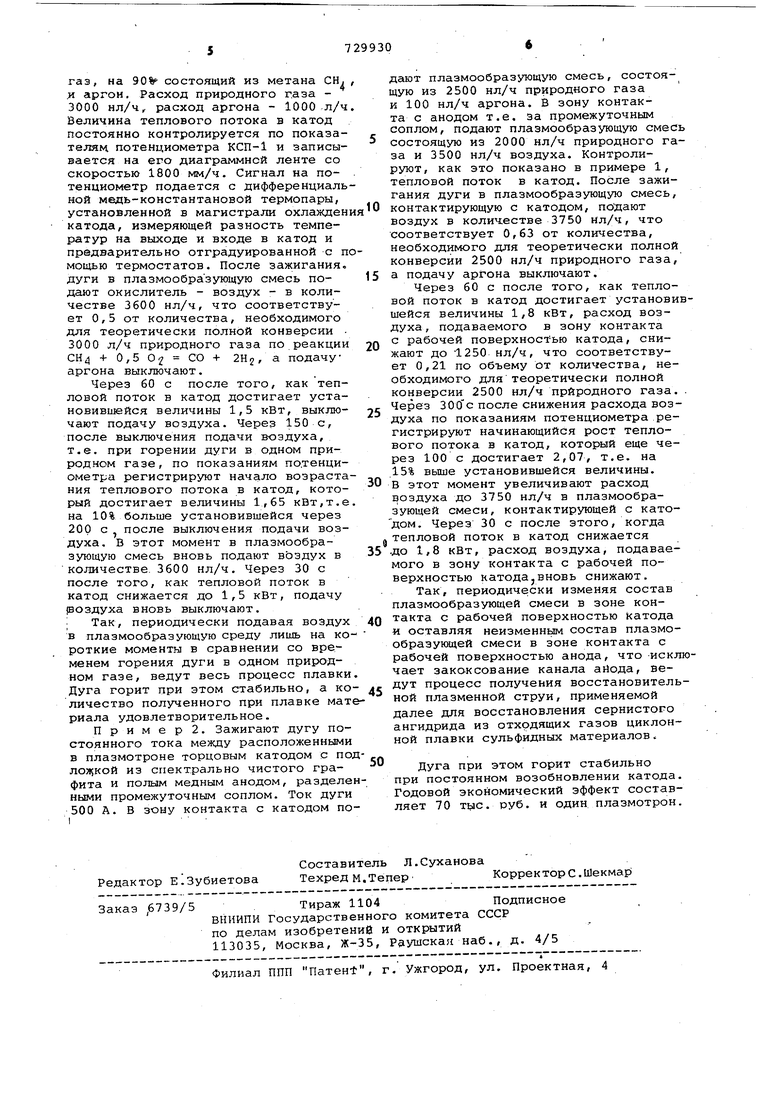

с) СО ОО Предлагаемое из.обретение относится к области электродуговой, преимущественно плазменной- обработки, и мо жет быть применено в машиностроении при сварке, наплавке, поверхностной обработке металлов и в металлургии при их выплавке ипереплавке. По основному авт.св. № 479583 l. известен сЛособ стабилизации сжатой дуги в активной плазмообразующей ере де, содержащей углеводороды и контак тирующей с рабочей поверхностью катода, при котором после выхода дуги на режим стабильного горения в состав плазмообразующей смеси дят окислитель в количестве 40-90% пообъему от количества, соответствующего теоретически- полной конвер сии углеводородов, входящих в состав плазмообразующей смеси. Окислитель в плаэмообразуюадую среду начинают вводить в интервале времени от момеН та снижения теплового потока в катод на 10%.от величины максимального зна чения до момента установления постоянной величины теплового потока в катод, преимущественно, в начале интер-в ала.. Недостатком известного способа является ограничение области его применения лишь теми процессами обработки, при которых содержание восстановителя в газовой атмосфере дуги и плазменной струи не превышает значений, определяемых указанным соотношением углеводородов и окислителя в смеси. Это исключает-приме нение известного способа - в технологических процессах, требующих для своего проведения газовой атмосферы с большим восстановительным потенциалом, т..е. меньшим содержанием окислителя, например, при восстановитель ной, плавке руд, сварке и поверхностной обработке легко окисляющихся металлов . Целью изобретения является повыше ние качества обрабатываемого материала путем увеличения восстановительного потенциала используемой плазмообразующей среды и расширения области использования способа путем создания возможности его применения при обработке окисляющихся металлов . Для чего подачу окислителя прекра щают при установлении постоянства величины теплового потока в катод и последующие подачи окислителя про изводят периодически в моменты времени соответствующие увеличению установив шегося теплового потока в катод на 10-15%. Сущность изобретения поясняется чертежом, где изображен график, характеризующий зависимость величины теплового .потока в электрод от времени горения электрической дуги. На этом графике по оси ординат отложен тепловой поток в катод, пропорциональный экспериментально определяемой с помощью термопар разности температур охлаждающей катод воды на выходе и входе в ней, измеряемый в кВт, а по оси абсцисс - время -горения дуги, измеряемое в секундах. Так как тепловой поток в катод служит показателем работы постоянно возобновляющегося катода и при зажигании дуги в -смесях, содержащих углеводороды в момент времени t достигает максимальной величины, соответствующей точке А на кривой 1. Введение в плазмообразующую смесь окислителя в количестве 40..90% по объему от.количества, соответствующего теоретически полной конверсии углеводородов смеси, в интервале времени от ДО 1з когда тепловой поток снижается от величины, соответствующей точке Б на кривой 1, и на 10% меньшей-максимальной величины до установившейся величины, соответствующей точке С на кривой 1, приводит к тому, что -размеры истинного углеродного катода и теплового потока в него далее во времени остается неизменным. Если далее, в момент времени ц уменьшить количество окислителя в смеси, то начиная с момента времени 1 вновь начинается увеличение размеров истинного угл.еродного катода, сопровождающегося ростом теплового потока в него. Интервал , л л времени от t.до Cj нормальной работы катода при пониженном расходе окислителя зависит при прочих равных условиях от степени снижения его расхода, становясь минимальным при полном исключении окислителя из состава смеси. К моменту времени t тепловой поток в катод, соответствующий точке D на кривой 1, превосходит на 10-15% установившуюся величину теплового потока в катод, соответствующую, как указывалось выше, точке С на кривой i. в момент количество окислителя в смеси вновь увеличивают до 40.-. 90% от количества, сдответствующего теоретически полной кон версии углеводородов смеси и поддерживают его таким до тех пор, пока в момент времени -ty тепловой поток в катод вновь не снизится до установившейся величины, соответствующей точке С на кривой 1. В основное время горения дуги окислитель может быть введен в количестве, меньшем 0,5 по объему от количества, необходимого для теоретически полной конверсии углеводородов. Далее процесс изменения количества окислителя в плазмообразукядей смеси ведут таким же образом, периодически в течение всего времени плазменной обработки. Таким образом, обеспечивается возможность основную часть времени плазменной обработки материала вести в газовой атмосфере с высоковосстано вительной способностью, не нарушая в то же время режима постоянного возобновления катода плазмотрона. Увеличение количества окислителя до того, как тепловой поток в катод возрастает менее чем на 10%, нерационально, так как приведет к уменьшению общего времени обработки в газовой атмосфере с повышенным восстановительным потенциалом, в то время как изменения геометрии катода, соответствующие такому увеличению теплового потока, не опасны с то ки зрения стабильности горения дуги И качества обработки. Увеличение количества окислителя после того, как тепловой поток в катод возрастает на 15% в сравнении с установившейся величиной, нежелатель но, так как геометрические размеры катода при этом возрастают настолько, что значительно увеличивается ин тервал времени от tj до L , в течение которого параметры катода, т.е его размеры, и тепловой поток в него возвращаются к первоначальным установившимся значениям. Изменение количества окислителя можно автоматизировать, связав термопары, регистрирующие изменение тем пературы охла кдающей катод воды, т.е. при постоянном ее расходе из менение теплового потока в .катод, с исполнительными механизмами в ма гистрали подачи окислителя. Возможность периодического изменения состава плазмообразующей углеводородов и окислителя, контактирующей с рабочей поверхностью катода/ была автором обнаружена экс периментально. При плазменной плавке шихты карб да кальция с углеродом в графитовом тигле вынесенной дугой постоянного тока, анодом которой служил обрабат ваемый тepиaл, применяли плазмотроны с постоянно ;возобновляющимся катодом. В качестве плазмообразующе среды, обеспечивающей постоянное во зобновление катода, использовался п родный газ в .смеси с воздухом, коли чество которого по объему составляло 45% от количества, соответству щего теоретически полной конверсии природного газа смеси. Окислитель вводили в плазмообразующую среду по известному способу и расход его в первоначальных экспериментах поддер живался постоянным, на указанном ур не. Однако исследования переплавленн го в этих условиях материала показа ли, что для повышения его качества необходимо повышать восстановительный потенциал в газовой атмосфере дуги на участке обработки, что исхо дя из необходимости постоянного возобновления катода плазмотрона, могло быть обеспечено только за счет снижения расхода окислителя вплоть до полного его исключения. Попытки снизить до минимума расход окислителя или полностью его исключить на весь период плавки не привели к положительному результату в связи с увеличением размеров углеродного образования, служащего истинным углеродным катодом, и обусловленными этим явлением: повышением подвижности катодной области, расстабилизацией дуги, изменением ее геометрических размеров и теплофизических характеристик, следствием чего было либо ее погасание, либо резкое ухудшение качества обработки. Т.е. подтвердились известные недостатки работы катода в углеводородах без окислителя. Поэтому было сделана попытк-а вести весь процесс плавки в перзюдическом режиме, основное время дуга горела при минимальном содержании окислителя и периодически г в моменты нарастания теплового потока, плазмообразующая среда обогащалась воздухом в количестве, cooTBeTCTB,TomeM нормальной работе катода в режиме постоянного возобновления, т.е. 40..90% по объему от необходимого для теоретически полной конверсии природного газа. Интервалы времени cg,.,, ; , в течение которых плазмообразующей средой служила смесь природного газа и воздуха в указанном соотношении, не превышали 60 с, интервалы же времени горения дуги при минимальном содержании ок.ислителя составляли 200.,. 300 с. Многочисленные эксперименты позвО лили определить пределы превышения величины теплового потока в катод над установившейся величиной, соответствующей моменту повышения количества окислителя, равные 10-15%. Эксперименты показали, что периодическое изменение количества окислителя в плазмообразующей смеси возможно при горении дуги не только с вынесенным анодом, но и при обработке материалов плазменной струей, т.е. с анодом-соплом плазмотрона, . особенно в тех случаях, когда катод и анод плазмотрона разделены промежуточным соплом и возможна раздельная подача плазмообразующих газов в катодную и анодную области дуги. Пример. Зажигают дугу постоянного тока между расположенным в плазмотроне торцовым катодом с подложкой из спектрально чистого графита и анодом, находящимся в графитовом тигле в шихте углерода с карг бидом кальция. Ток дуги -- 600 А, плазмообразующая смесь - природный

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ В ПЕЧИ И УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ПРИРОДНОГО ГАЗА В ПЛАЗМЕННУЮ СТРУЮ | 2007 |

|

RU2367687C2 |

| Способ стабилизации плазменной дуги | 1973 |

|

SU479583A2 |

| Способ стабилизации плазменной дуги | 1972 |

|

SU428646A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| Плазмообразующая газовая смесь | 1989 |

|

SU1731498A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2562252C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ УВЛАЖНЕННОЙ ПЛАЗМОЙ ПЕРЕМЕННОГО ТОКА В ВАКУУМЕ | 2010 |

|

RU2465202C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ТЕПЛА В ХИМИКО-МЕТАЛЛУРГИЧЕСКОМ ПРОЦЕССЕ ПЕРЕРАБОТКИ РУД, УГЛЕВОДОРОДНОГО СЫРЬЯ И ОТХОДОВ | 2023 |

|

RU2836519C2 |

СПОСОБ СТАБИЛИЗАЦИИ СЖАТОЙ .ДУГИ по авт.св. И 479583, от л ичающийся тем, что, с целью повыцения качества обрабатываемого материала путем увеличения восстановительного потенциала используемой плазмообразующей среды и расширения области использования способа путем создания возможности его применения при обработке окисляющихся металлов, подачу окислителя прекращают при установлении постоянства величины теплового потока в катод и последующие подачи окислителя производят периодически в моменты времени, соответствующие увеличению установившегося теплового потока в катод на 10-15%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ стабилизации плазменной дуги | 1973 |

|

SU479583A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-23—Публикация

1979-02-21—Подача