Изобретение относится к деревообрабативаклцей и строительной промышленности, а именно к снособам из|-от()влеиия штучного паркета.

Изиестен способ изготовления uiTVMiioro 11а)кета, состоящий в изготовлении паркет К) и фриз 1)1 с 1оследук)И1ей механической обработкой носледней до формы готового паркета 1 .

Недостатком снособа является большой расхо;1 высококачественной дефицитной и дорогостоящей древесины твердых листвеиных нород.

Известен способ изготовления HJTVHHOго паркета из древесины малоценных мягivHx лиственных пород с последующим модифицированием изготовле Н10Й из нее фризы синтетическими смолами. Модие|)ицироiiaiiiixio паркетную к(JHдициoниpyют и 11одве|)гают механической обработке 2.

Недостатками снособа являются боль 11ой расход дорогостоя цих синтетичеек гх смол, высокая токсичность изготовленного наркста, (шзкая нроизводительност) процесса нз-за д.тителшюсти процесса модифи11ирс)вания массивной наркетпой фризы, поэтому способ не наход1гг широкого применения.

Известен способ изготовления птушюго па(}кета, вкл1Очаюн1ИЙ изготовлсчше наркечиой dipM3bi, сс здание модпфицированluai) лицевого с;1оя и механическую

бО1 К (|)рПЗЫ 13) .

1сдостаткн из15есгного снособаипзкаи тсхн(.ло1ичность и ироизводнте.чшость iipijiiecca из-за на.чичия онерапии склеивания .-iimciioro моди лщированного слоя с основным, воз,и)жпость короб.ления парксг-а из-за наличия клеевого шва.

Целью изобретении ив;1яется lOBbime те -гехнологичности и нроизводительности ироц1ЧЧа из5Ч)товления пггучно1о наркета, а также иск.тючение возможности короб, готового наркета, при измеиении .1уата1иия|пой влажности иа фризе.

1 остав.:1енпая цель достигается тем, что согласно способу И31отовления итучного г:а)кета, 1к,1Ючак)Н1ему изготовле1Ц1е наркетной ({)ризы, создание модифицированного .лицевого с.юя и механическую обработку . создание моди.(})иц1-|р 5 1 яоо .тицевого С.ЮЯ осуществляют па фризе путем иропитки ее модифицирующим составом то.тько на 1.;|убипу 3-6 мм, а остальную часть фризы изолируют О н;)окикн1)вения модифицируюнидО состава.

К)оме того, на фризе создают донолни1ельный модисЬинированный пижшш слой.

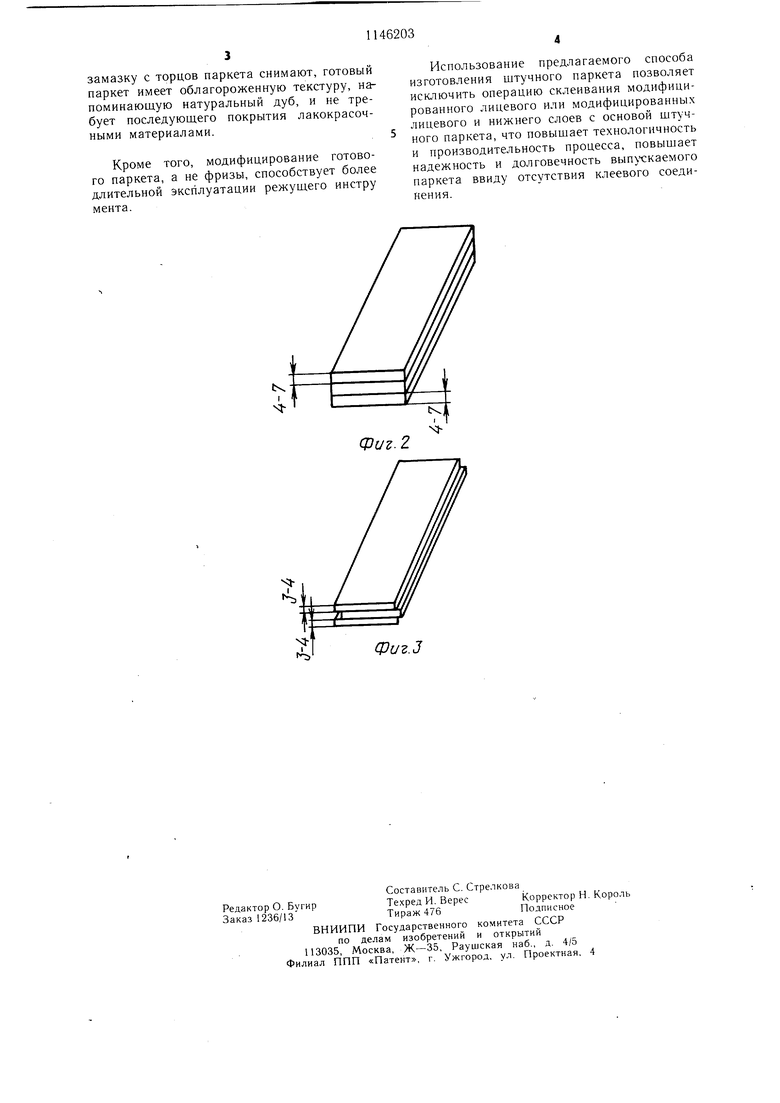

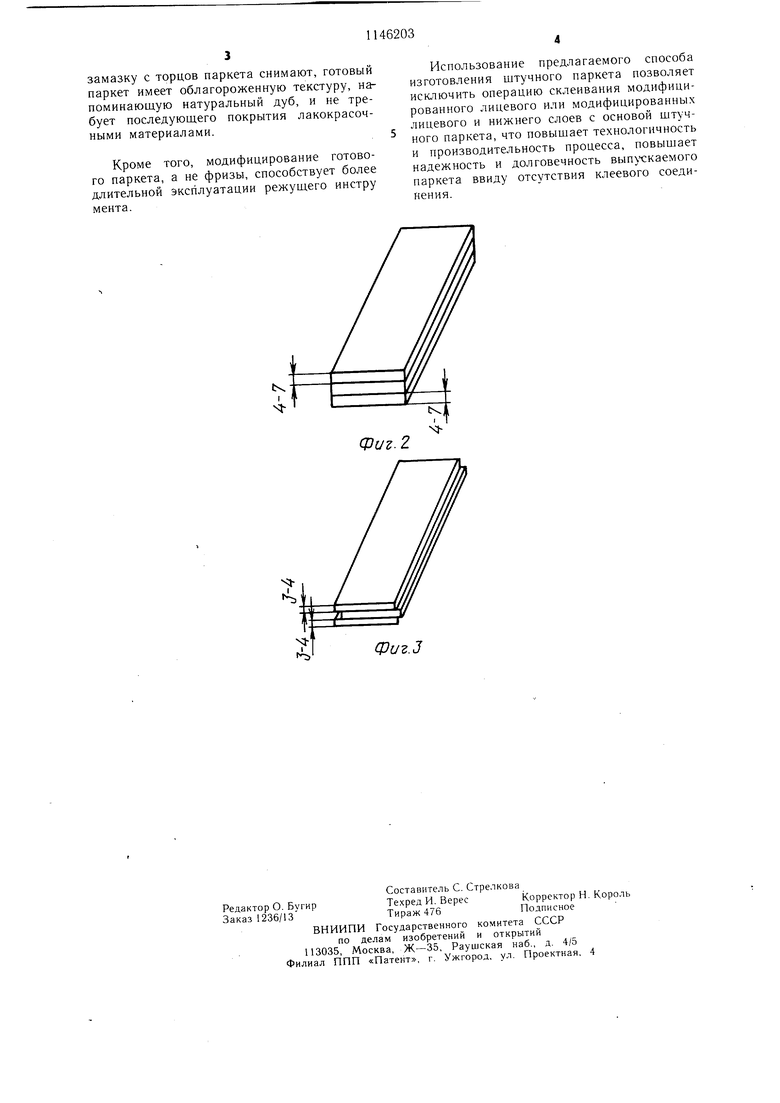

На 4)И1 1 показана схема фризы с лии,евым модифицированным слоем; на фиг . 2 то же, с доиолнительным модифицированным нижним слоем; па фи1 3 схема паркета с лицевым и нижним модифицированньгми с;1оями.

Пример 1. Изготавливают паркетную фризу из древесины березы влажностью . Готовую фризу частично зашишают замазкой, преиятствуюшей проникновению

синтетических смол в древесину при ее, проиитке. Незашишенными оставляют боковые и торцовые поверхности будушего лицевого слоя на толщину 4-6 мм (фиг. Г), После указанной операции фриза пропитывается согласно способу «накуум-да вление-вакуум

пропиточным составом при вакууме 0,09 МПа в течение 20 .мин, нри давлении 0,8 МПа в течение 120 мин, фи вакууме 0,09 МПа в течение 15-30 мин. Сушка и термообработка фризы нроводятся по следуюшему

режиму: t 50-80 C - до влажности 8-12%, t-100-120°C - 1,5-5,0 ч. После термообработки фриза проходит технологическую выдержку для остывания и кондиционирования в течение 8-48 ч.

Подготовленная таким образом фриза

нроходит механическую обработку для нридания ей формы готового наркета с лицевым слоем из модифицированной древесиН1)1 толщиной 3-4 мм (фиг. 1).

Пример 2. Проводят согласно при.меру

1. но с целью исключения возможности коробления наркета при изменении эксплуатационной влажности паркетную фризу час1ично запинцают замазкой только с торцов (фиг. 2). Незаш.и1ценными остаются вес боковые поверхности и торцы от обоих п.тастей на толщину 4-6 мм, а пропитку ведут, нанрпмер. составом на основе феполоепи)тов ири с,тедую1цем соотношении комнонептов, мас.°/о:

Феполоснирты35

Мочевина20

Диаммонийфосфат3

ВодаОстальное

Изготовленный путем дальнейшей механической обработки паркет имеет два слоя (лицевой и нижний) из модифицированной древесины толщиной 3-4 мм

Пример 3. Паркет изготавливают путем механической обработки немодифицированной фризы из мягколиственной древесины. Торцы полученного п.аркета частично зашишают замазкой, оставляя их свободными на

г.тубину 3-4 м.м от лицевой пласти (фиг. 3). Причем ироинитку ведут составами, не вызываюп1ими разбухания древесины, т.е. не фопикаюшими в ее клеточные стенки. В качестве такого состава берут, например,

нолиэфирный лак ПЭ-232 (ГОСТ 5,495-70) с инициатором отверждения - гидроперекисью изопропилбензола в количестве 3,6 г на 100 г полуфабриката.

Нро 1итку ведут согласно нри.меру 1, а отверждение нри t 8-20°C - в течение 24-30 ч.

После отверждения лака в древесине лицевой слой наркета проп лифовывают. а

замазку с торцов паркета снимают, готовый паркет имеет облагороженную текстуру, напоминающую натуральный дуб, и не требует последующего покрытия лакокрасочными материалами.

Кроме того, модифицирование готового паркета, а не фризы, способствует более длительной эксплуатации режущего инстру мента.

Использование предлагаемого способа изготовления щтучного паркета позволяет исключить операцию склеивания модифицированного лицевого или модифицированных лицевого и нижнего слоев с основой щтучного паркета, что повышает технологичность и производительность процесса, повыщает надежность и долговечность выпускаемого паркета ввиду отсутствия клеевого соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНОГО ПАРКЕТА | 1995 |

|

RU2078685C1 |

| Способ изготовления щитового паркета | 1989 |

|

SU1717357A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРКЕТНЫХ ЩИТОВ | 1994 |

|

RU2074935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩИТОВОГО ХУДОЖЕСТВЕННОГО ПАРКЕТА | 2014 |

|

RU2597338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОЙ ПАНЕЛИ | 1992 |

|

RU2044854C1 |

| Способ изготовления щитов торцового паркета | 1989 |

|

SU1642957A3 |

| СПОСОБ УСТАНОВКИ ШТУЧНОГО ПАРКЕТА И ШТУЧНЫЙ ПАРКЕТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2000 |

|

RU2174577C1 |

| СПОСОБ ПРОИЗВОДСТВА ПАРКЕТНОЙ ДОСКИ С НАТУРАЛЬНЫМ РЕЛЬЕФОМ | 2013 |

|

RU2527305C1 |

| СПОСОБ ПРОИЗВОДСТВА ПАРКЕТНОГО ЩИТА | 1994 |

|

RU2081978C1 |

| СТРУКТУРА ПАРКЕТА И МЕТОД ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2069723C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНОГО ПАРКЕТА, включающий изготовление паркетной фризы, создание модифицированного лицевого слоя и механическую обработку фризы, отличающийся тем, что, с целью повышения технологичности способа и его производительности, создание модифицированного лицевого слоя осуществляют на фризе путем пропитки ее модифицирующим составом только на глубину 3-6 мм, а остальную часть фризы изолируют от проникновения модифицирующего состава. 2. Способ по п. 1, отличающийся тем, что, с целью исключения возможности короб ления готового паркета при изменении эксплуатационной влажности на фризе, S создают дополнительный модифицирован(Л ный нижний слой. N Oi ю о со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соединительные гайки для пожарных и иных рукавов | 1911 |

|

SU862A1 |

| Паркет штучный | |||

| Технические условия | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рациональное и комплексное использование древесины в деревообрабатывающей промышленности | |||

| Материалы Всесоюзной научной конференции | |||

| Минск, 1974, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Хасдан С | |||

| М | |||

| Новое в деревообработке | |||

| М., «Лесная промышленность, 1971, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1985-03-23—Публикация

1983-11-11—Подача