4

00 00

00

J t Изобретение относится к металлу гии, в частности к составам сплаво используемых для легирования и мод фицнрования стали. сплав l, содержащий, Известен мас.%: Марганец 2-5 Кремний 1.5-2,5 Ванадий 5-7 Углерод Железо Остальное Недостатком этого сплава являет низкое содержание кремния и ванади При раскислении рельсовой стали этим сплавом требуется дополнитель ная добавка ферросилиция и феррова дия для корректировки содержания кремния и ванадия, что снижает эфф раскисления и мод |тцирования рель совой стали. Из-за низкой раскисли тельной способности этот сплав не обеспечивает максимального удалени кислорода из стали без добавки бол сильных раскислителей. Наиболее близким к изобретению fio технической сущности и достигае Mobfy результату является сплав 2 для раскисления и легирования рель совой стали, содержащий, мас.%:8-18Марганец 30-50 Кремний 0,5-1,5 Алюминий 0,5-1,5 Титан. 0,4-1,9 Кальций 0,2-0,9 Магний 3,0-15 -Щйркгоний Остальное -Железо Недостатком использования данно сплава является пораженность повер ности проката волосньии трещинами (волосовинами). Цель изобретения - уменьшение пораженности стали волосовинами. Поставленная цель достигается т что сплав для раскисления и модифи цирования рельсовой стали, содержа марганец, кремний, титан, кальций и железо, дополнительно содержит н наций и редкоземельные металлы при следукадем соотношении компонентов, мас.%: Марганец40-65 Кремний15-25 Титан . 0,5-2,0 Калыщй1,5-6,0 Ванадий5-11 7 Редкоземельные металлы2,5-6,5 ЖелезоОстальное В предлагаемом сплаве увеличение содержания марганца, выше 65 мас.% затруднительно по условиям производства, снижение же содержания его ниже ДО мае Л нерационально из-за необходимости дополнительного расхода марганцевых сплавов. Содержание кремния в пределах 15-25 мас.% является оптнмальньш для предлагаемого сплава. Содержание ванадия s сплаве должно быть не менее 5 мас.% для обеспечения получения его в готовой стали не менее 0,03 мас.%. При содержании ванадия в сплаве более 11 мас.% количество его в металле превышает 0,10 мас.%, что отрицательно влияет на показатели ударной вязкости, вследствие выделения соединений ванадия по границам зерен. Содержание кальция в сплаве должно быть не ниже 1,5 мас.% для достижения высокой степени раскисления металла и обеспечения стабильного модифицирования неметаллических включений. При содержании кальция более 6 мас,% степень усвоения его ,металлом снижается, а экологические условия процесса раскисления и модифицирования стали ухудшаются вследствие повышенного пыпевьщеления за счет испарения избыточного кальция. Титан введен в сплав в таких количествах, при которь х исключается образование заметных количеств карбонитридов (максимум 2%) и вместе с тем является сильным раскисгштелем, стабилизирует усвоение РЗМ от содержания в металле 0,5 мас.% и выше. Для достижения высокой степени раскисления сфероидизации включений окислов и сульфидов в сплав введен РЗМ. Использование РЗМ позволяет снизить содержание серы в рельсовой стали, препятствует ликвации ее и предотвращает выделение ceF« по границам . Наряду с высокими раскисляющими и десульфирующими свойствами РЗМ способствуют повьшению чистоты и измельченто зерна стали, что приводит к повьш1ению ударной вязкости термоупрочненных рельсов. Для достижения высокой степени раскислен31

ности, десульфурации и модифицирования рельсовой стали содержание РЗИ в сплаве должно быть в пределах 2,56,5 мас.%.

Предлагаемый сплав обеспечивает требуемый химический состав металла при расходе его 6-9 кг на 1 т стали, При этой кальций достаточно полно усваивается металлом. Предложенное содержание ванадия и РЗН в сплаве обеспечивает оптимальную величину зерна, глубокое раскисление стали.

48887«

оптимальное модифицирующее воздействие и стабильные высокие механические свойства стали.

5 Пример. Для определения влияния предлагаемого сплава иа характеристики качества металла готовят 11 сплавов с граничным и оптимальные ми соотношениями компонентов и 7 сос 10 тавов известного сплава.

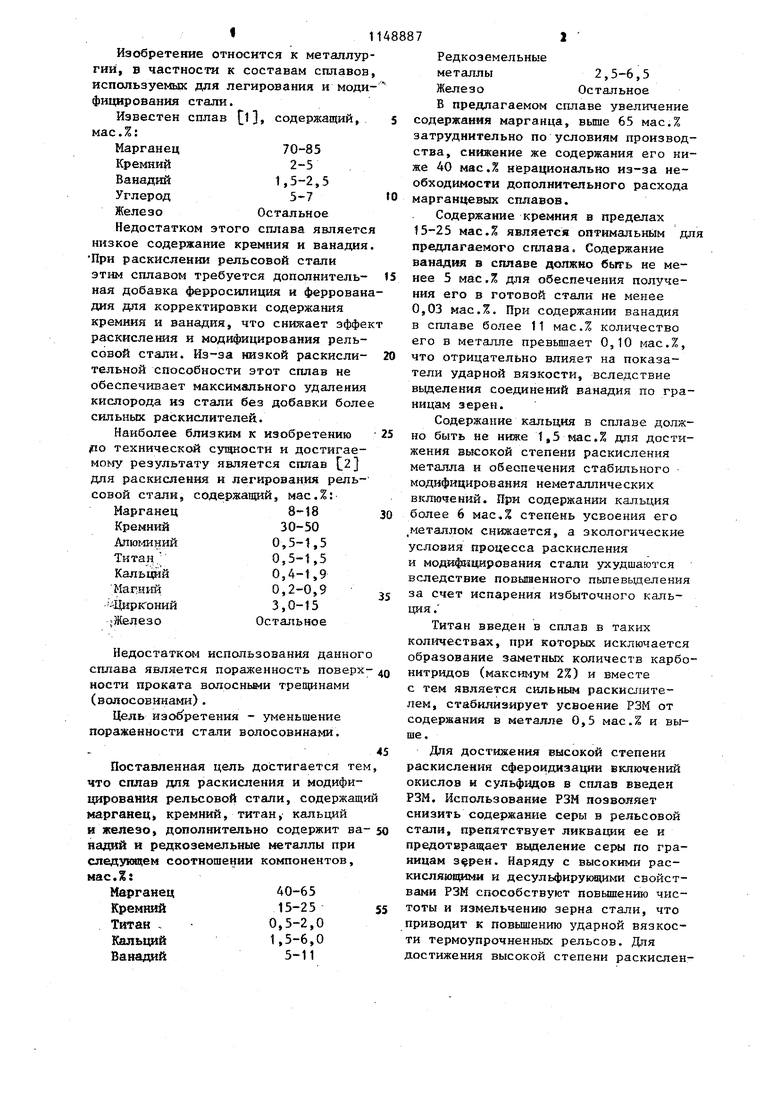

Химический состав исследованных сплавов приведен в табл. 1. - Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| ЛИГАТУРА ДЛЯ СТАЛИ И ЧУГУНА (ВАРИАНТЫ) | 2003 |

|

RU2239669C1 |

| Лигатура | 1981 |

|

SU998560A1 |

| Сплав для раскисления легирования иМОдифициРОВАНия СТАли | 1979 |

|

SU834194A1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| ЛИГАТУРА ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1992 |

|

RU2026404C1 |

| ЛИГАТУРА ДЛЯ СТАЛИ И ЧУГУНА (ВАРИАНТЫ) | 2008 |

|

RU2361948C1 |

| Сплав для легирования и раскисления стали | 1980 |

|

SU956590A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| МОДИФИКАТОР ДЛЯ УГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ПРОКАТА И ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2007 |

|

RU2387727C2 |

СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ содержащий марганец, кремний, титан, кальций и железо, отличающийся тем, что, с целью уменьшения пораженности стали волосовинами, он дополнительно содержит ванадий и редкоземельные металлы при следующем соотношении компонентов, мае.%: Марганец 40-65 Кремний15-25Титан0,5-2,0 Кальций 1,5-6,.0 Ванадий5-11 Редкоземельные металлы 2,5-6,5 . Железо Остальное ш с

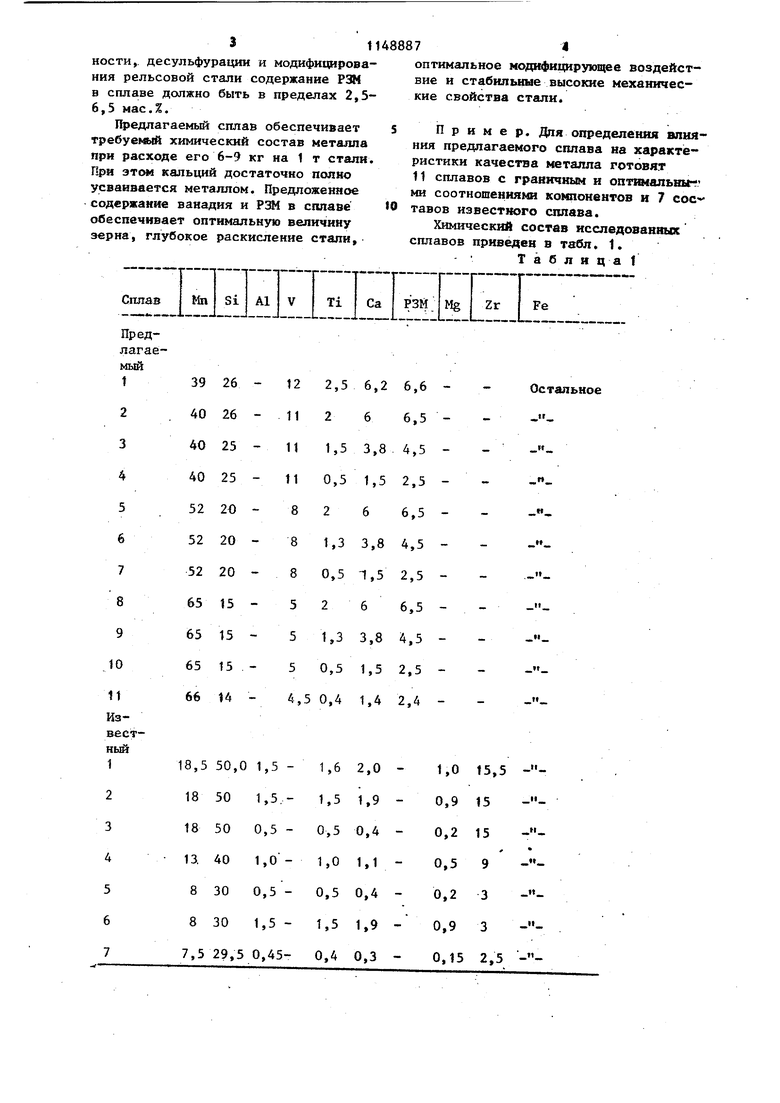

Предлагаемый3926-122,56,26,6t4026-11266,54025-111,53,84,54025-110,51,52,55220-8266,55220-81,33,84,55220-80,51,52,56515-5266,56515-51,33,84,56515-50,51,52,56614-4,50,41,42,4Известный18,5 50,0 1,5 1,62,0 1 18 50 1,5,1.51,9 0,50,4 18 50 0,5 13. 40 1,01,01,1 0,50,4 8 30 0,5 t,51.9 8 30 1,5 0,40,3 7,5 29,5 0,451, 0, 0, 0, 0, 0, 0, Остальное t5,5 13 15 9 3 3 52,5 Каждый сплав готовят путем сплавления силикомарганца, металлического марганца, титана, ферросилиция и феррованадия. Кальций и F3M вводят в расплав под специальным колпаком. Полученные сплавы однородны по составу и не рассыпаются при длительном хранении. Плотность их составляет 5,5-7,0 г/см. Сплавы опробовали при раскислении и модифицировании рельсовой стами марки М76, Сталь выплавляли в дуговой электропечи ДСН-0,5. При дости жении содержания углерода 0,68-0,71% и температуры металла 1580-1590 С ме талл раскисляли в печи силикомарганцем и в ковше сплавами, указанными в табл. 1. Сталь, модифицированную .

33,4

16,7

О

О

16,7

О

О

16,7

О

О

33,4 Исследование заготовок . (квадрат 56 мм), полученных при прокатке слитков опытных плавок, показало, что по уровняю ударной вязкости металл, обработанный сплавами обоих типов, равноценен. Разницы в качестве макроструктуры, также не наблюдалось. Металл, раскисленный предлагаемыми сплавами, значительно чище по оксид100

50

50

50

33,4

50

66,6 известным сплавом дополнительно в ковше раскисляли силикокальцием СКЗО в количестве 2 кг/т. Расход сплавов 1-12 составлял 7-9 кг/т стали. Было проведено специальное исслеДование для определения пораженности волосовинами поверхности заготовки (квадрат 56 мм). Темплеты от заготовок головной, средней и донной, от двух слитков каждой опытной плавкиковша подвергли горячему травлению в 50%-ной соляной кислоте при 60 С в течение 40 мин. При осмотре поверхности учитывали волосовины длиной более 20 мм и глубиной не менее 1 мм. Результаты испытаний представлены в табл. 2. Таблица2 ным строчечным включениям (0,8-1,4 против 1,5-2,5 балла) и нитридным включениям (0,8-1,2 против 2-5 балла) Как видно из табл. 2, поверхность заготовок из металла, раскисленного известным сплавом, значительно сильнее поражена воловинами, чем при использовании предлагаемого сплава. В первом случае в пределах заданного

711488878

состава сплава от 33,4 до 50% текоше-рельсовой стали и повьввение эксплуаfов было с волосовинами, во второмтационной стоимости железяодорсжных

от О до 16,7%.рельсов на 30-35%. ОжидаеьшЙ годовой

Предаагаемый сплав для раскисле-экономический эффект от максимальновйя и модифицирова ния рельсовой ста- 5го рбъема использования предщагаемоли обеспечивает улучшение качестваго сплава составит 2,4 млн. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ | 0 |

|

SU300530A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3503188/22-02, 03.09.82 | |||

Авторы

Даты

1985-04-07—Публикация

1982-09-10—Подача