СП

со

со

СП с

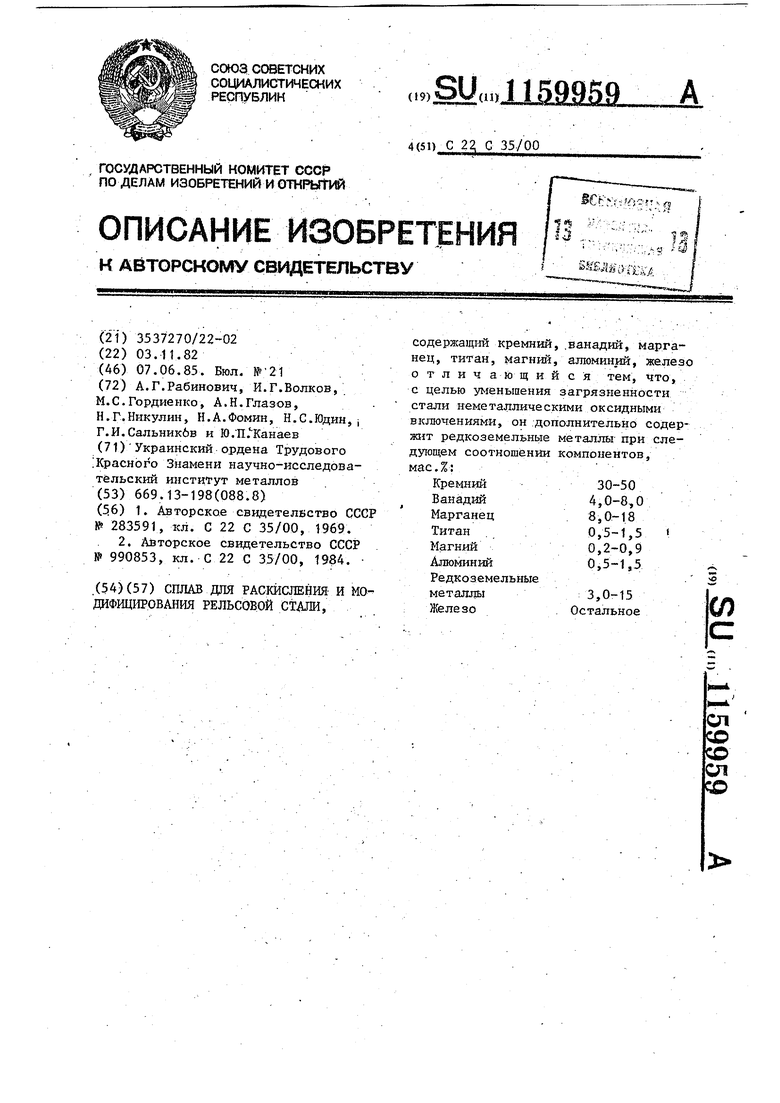

Изобретение относится к металлургии, в частности и составам сплавов используемых для легирования и модифицирования стали,

известен сплав fij, содержащий, .мае.%:

Марганец 10-60

Кремний 25-60

Алюминий 2,0-15

Магний 0,3-0,6

Железо Остальное

Однако получение мелкого зерна, высокой ударной вязкости и здоровой макроструктуры можно достичь лиюь при достаточно большом содержании алломиния в металле (более 0,01%), однако в этом случае в металле возникают строчечные оксидные включения; при меньшем содержании алюминия можном предотвратить образование строчечных оксидных включений, но при этом не будут выполнены требования по другим показателям качества металла.

Наиболее близким к предложенному по технической сущности и достигаемому результату является сплав 23 для раскисления и модифицирования рельсовой стали содержащий, мас,%:

Кремний30-49

Кальций 6-20 .

Ванадий 4-20 .

Марганец1-tO

. Титан1,5-4,0

Магний1,5-5,0

Алюминий0,3-0,8

Фосфор 0,5-1,5

ЖелезоОстальное

Однако использование предложенного сплава не позволяет получить металл, не загрязненный неметаллическими оксидными включениями.

Целью изобретения является уменьшение загрязненности стали неметаллическими оксидными включениями.

. Поставленная достигается тем, что сплав для раскисления и модифицирования рельсовой стали, содержаящй кремний, ванадий, марганец, титан, магний, алюминий и железо, дополнительно содержит редкоземельны металлы при следующем соотношении к(1понентов, мае.%:

Кремний30-50

., Ванадий4,0-8,0

Марганец 8,0-18

Титан , 0,5-1,5

0,2-0,9

Магний

Алюминий . 0,5-1,5 . Редкоземельные

металлы3,

ЖелезоОстальное

Алюминий и титан в сплаве содержатся в количествах, исключающих образование строчечных включений . глинозема и карбонитридов титана. Более того, мелкие взвеси частиц глинозема и карбонитридов титана являются центрами вьщеления глобулярных . включений окислов и сульфидов магния и РЗМ. Магний -СОдержится-в количествах, близких к растворимости его в металле при расходе сплава около 6 кг/т стали, что исключает заметный вынос в атмосферу цеха окислов магния . РЗМ обладают способностью образовывать глобулярные включения оксидов и сульфидов, однако надкритические содержания РЗМ могут вызвать образование строчечных оксидов. Образование неметаллических включений глобулярной формы очень.важно для остижения высоких значений ударной вязкости в продольном и поперечном направлениях по отношению к прокатке..Большой процент плавок. с пониженной ударной вязкостью рельсов при использовании сплавов на основе кальция обусловлен низкой растворишстью последнего в металле и нестабильностью усвоения его металом, в результате чего в ряде плавок Образуются включения пластичных силикатов , что и приводит к понижению ударной вязкости.

Глобуляривация оксидов, кроме РЗМ, в рекомендуемом сплаве способствует также Ti и Mg. ,

При расходе сплава 6 кг/т стали . и содержании серы в стали практически до 0,03% содержание РЗМ должно быть 0,06% в металле или около 10% в силане,

Модифицирующее действие ванадия заключается не в изменении типа оксидов или сульфидов, на природу которых ванадий.не может влиять в присутствии сильных раскислителей и десульфураторов в сплаве, а в измельчении структуры металла за счет образования карбидов и нитридов ванадия. Модифицирующий эффект ванадия достигается при. его содержании в металле 0,03-0,06% (при более низких значениях модифицирующее воздействие оказывается недостаточным., при более;

высоком наблюдается- охрупчиваниё металла). Поэтому для проведения опытов надо исследовать состав сплава в области содержания ванадия .3-10%. Вввиду дефицитности и высокой стоимости ванадия верхний предел ограничен - 8%.

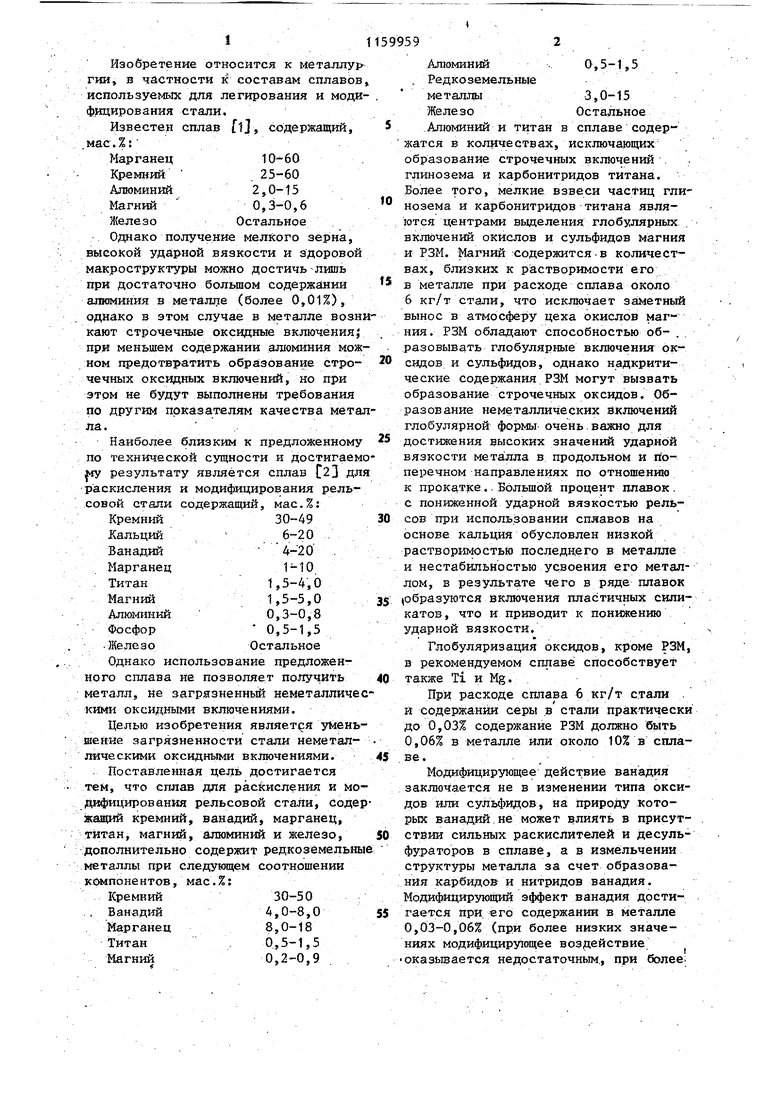

П р и мер. Для определения влияния приведенных сплавов на за-, грязненность стали строчечными рксдцными включениями и механические свойства ее, изготовлены шесть составов сплава с граничными и оптимальными соотноиениями всех ингредиентов. Для обеспечения сопоставительного анализа с прототипом изготовлен извест11ый сплав с оптимальным соотношением ингредиентов. Химический состав приготовленных сплавов приведен в табл. 1.

.Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259416C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1999 |

|

RU2197539C2 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| Способ раскисления, модифицирования и микролегирования рельсовой стали | 1991 |

|

SU1786110A1 |

СПЛАВ ДЛЯ РАСКИСЛЕНИЯ- И МОДИФИЦИРРВАНИЯ РЕЛЬСОВОЙ СТАЛИ, содержащий кремний, .ванадий, марганец, титан, магний, алюминий, железо о тлич ающий с я тем, что, с целью уменьшения загрязненности стали неметаллическими оксидными включениями, он дополнительно содержит редкоземельные металлы при следующем соотношении компонентов, мас.%:. Кремний30-50 Ванадий4,0-8., О Марганец . 8,0-18 Титан .0,5-1,5 Магний 0,2-0,9 Алюминий 0,5-1,5 Редкоземельные 3,0-15 металлы (Л Желе зо Остальное

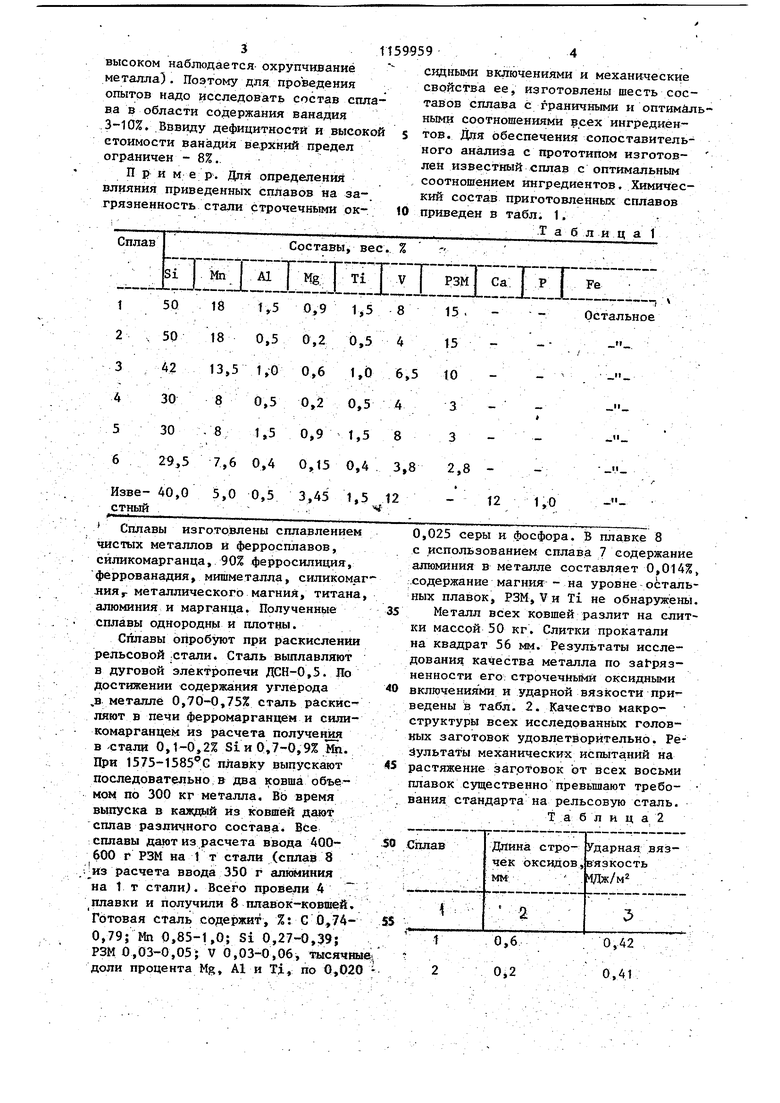

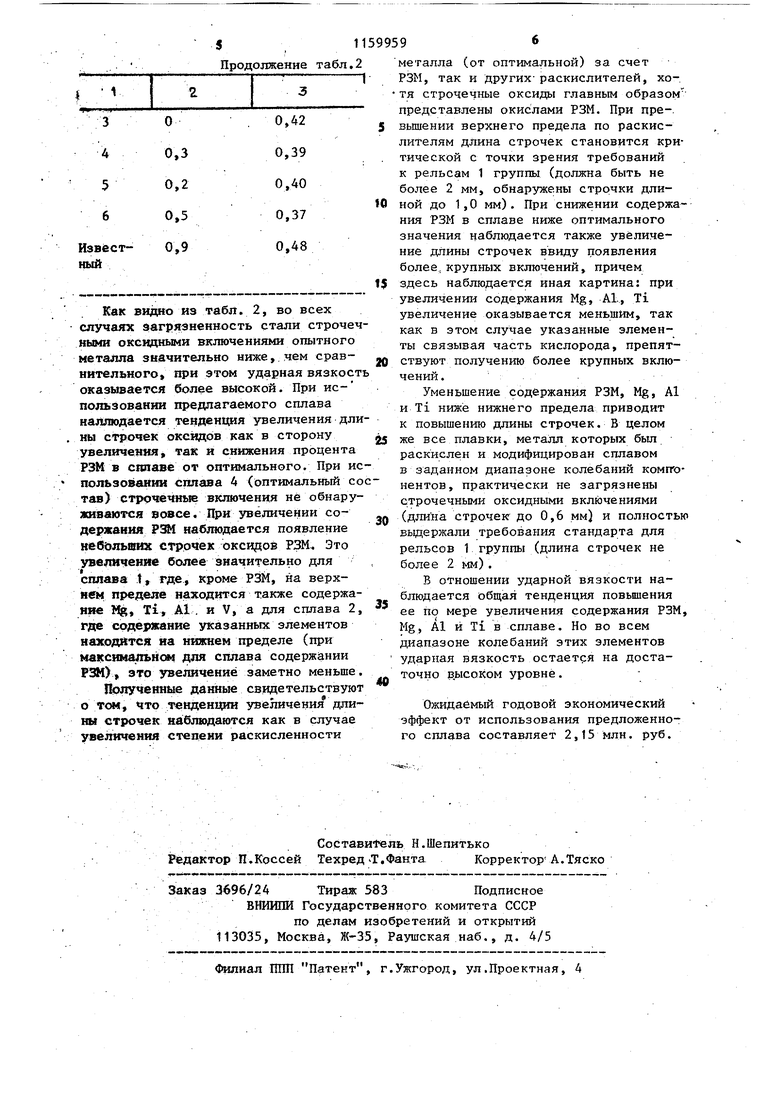

Сплавы изготовлены сплавлением чистых металлов и ферросплавов, сйликомарганца, 90% ферросилиция, феррованадия, мишметалла, силиком аг .ниЯг металлического магния, титана алюминия и марганца. Полученные сплавы однородны и плотны. Сплавы опробуют при раскислении рельсовой стали. Сталь выплавляют в дуговой электропечи ДСН-0,3. Ло достижении содержания углерода ,в металле 0,70-0,75% сталь раскис ляют в печи ферромарганцем и силикомарганцем из расчета получения в -стали 0,1-0,2% Si и 0,7-0,9% Мп. При 1575-1585 С плавку выпускают последовательно в два ковша объемом по 300 кг металла, ВЬ время выпуска в кажд)Ь1й из ковшей дают сплав различного состава. Все сплавы дают из расчета ввода 400600 г РЗМ на 1 т стали (сплав 8 ; из расчета ввода 350 г алк 1иния на 1 т стали). Всего провелти 4 плавки и получили 8 плавок-ковшей. Гдтовая сталь содержит, %: С 0,740,79; Мп 0,85-1,0; Si 0,27-0,39; РЗМ 0,0 3-0,05; V 0,03-0 ,06, тысячн доли процента Mg, А1 и Ti, по 0,02 0,025 серы и фосфора. В плавке 8 с использованием сплава 7 содержание алюминия в металле составляет 0,014%, содержание магния - на уровне остальных плавок, РЗМ, Уи Ti не обнаружены. Металл всех ковшей разлит на слитки массой 50 кг. Слитки прокатали на квадрат 56 мм. Результаты исследования качества металла по за1:рязненности его строчечныйй оксидными включениями и ударной вязкости при ведены в табл. 2. Качество макроструктуры всех исследованных головных заготовок удовлетворительно. Ре:3ультаты механических испытаний на растяжение заготовок от всех восьми плавок сзпдественно превышают требо- вания стандартана рельсовую сталь. Т а б л и ц а 2 Продолжение табл. Как видао из табл. 2, во всех случаях загрязненность стали строчеч ными оксидными включениями опытного металла зкачительно ниже, чем сравнительного при этом ударная вязкост оказьшается более высокой. При непользовании предлагаемого сплава наллюдается тенденция увеличения дли ны строчек оксидов как в сторону увелиг1ет ия, так и снижения процента РЗМ в сплаве от оптимального. При ис пользовании сплава 4 (оптимальный со тав) стррчечнью включения не обнаруживаются вовсе. При увеличении содержания РЭМ наблюдается появление кебьльших строчек оксидов РЗМ Это увеличение более значительно для сплава I где, кроме РЗМ, на верхнем пределе находится также содержание Mg, Т1, А1 . и V, а для сплава 2 где содержание указанных элементов находится иа нижнем пределе (при максимальном для сплава содержании РЗМ), это увеличение заметно меньше Полученные данные свидетельствуют о том, что тенденции увеличения длины строчек на:бл8 дак тся как в случае увеличения степени раскисленности металла (от оптимальной) за счет РЗМ, так и других- раскислителей, хотя строчечные оксиды главным образом представлены окислами РЗМ. При пре-. вышении верхнего предела по раскислителям длина строчек становится критической с точки зрения требований к рельсам 1 группы (должна быть не более 2 мм, обнарзгасены строчки длиной до 1,0 мм). При снижении содержания РЗМ в сплаве ниже оптимального значения наблюдается также увеличение длины строчек ввиду появления более, крупных включений, причем здесь наблюдается иная картина: при увеличении содержания Mg, А1., Ti увеличение оказывается меньшим, так как в этом случае указанные элементы связывая часть кислорода, препятствуют получению более крупных включений . : . Уменьшение содержания РЗМ, Mg, А1 и Ti ниже нижнего предела приводит к повышению длины строчек. В целом же все плавки, которых был раскислен и модифицирован сплавом в заданном диапазоне колебаний компонентов, практически не загрязнены строчечными оксидными включениями (длина строчек до 0,6 мм) и полностью выдержали требования стандарта для рельсов 1 группы (длина строчек не более 2 мм). В отношении ударной вязкости наблюдается общая тенденция повьпиения ее по мере увеличения содержания РЗМ, Mg, А1 и Ti в сплаве. Но во всем диапазоне колебаний этих элементов ударная вязкость остается на достаточно высоком уровне. Ожидаемый годовой экономический эффект от использования предложенного сплава составляет 2,15 млн. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 0 |

|

SU283591A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1985-06-07—Публикация

1982-11-03—Подача