Известные способы изготовления слюдяных электроизоляционных материалов без связующего вещества, заключающиеся в образовании водослюдяной пульпы в гидравлическом струйном дезинтеграторе и в отливе пульпы в листы, характеризуются длительным производственным циклом и, соответственно, низкой производительностью труда.

Предлагаемый способ позволяет сократить длительность производственного цикла путем уменьшения времени обработки слюды в дезинтеграторе, что повышает производительность труда.

Это достигается путем предварительного расслоения кристаллической слюды по плоскостям совершенной спайности без соприкосновения их с.рабочими органами прокатного станка.

При этом отлив листов слюды производится слоями в порядке изменения размеров частиц слюды по толщине листа.

Описываемый способ осуществляется устройством, в котором применены сгзстители слюдяной пульпы, классификаторы для разделения ее на фракции и пофракционный вариатор подачи пульпы в листоотливный аппарат.

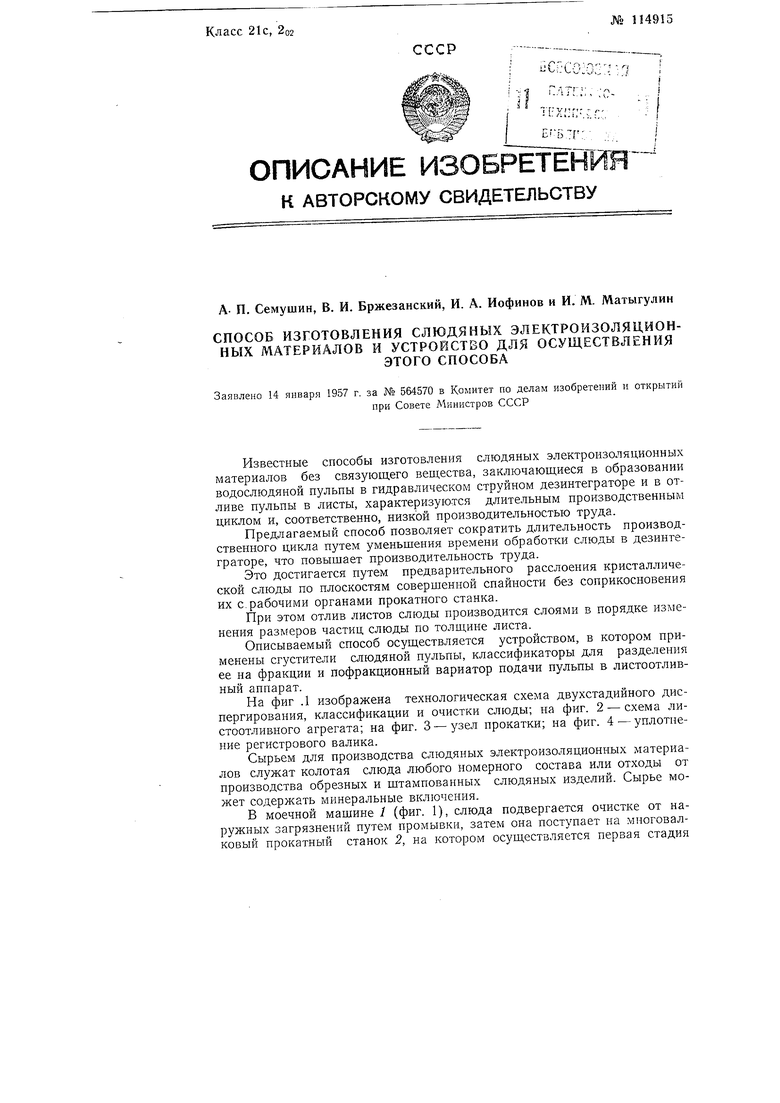

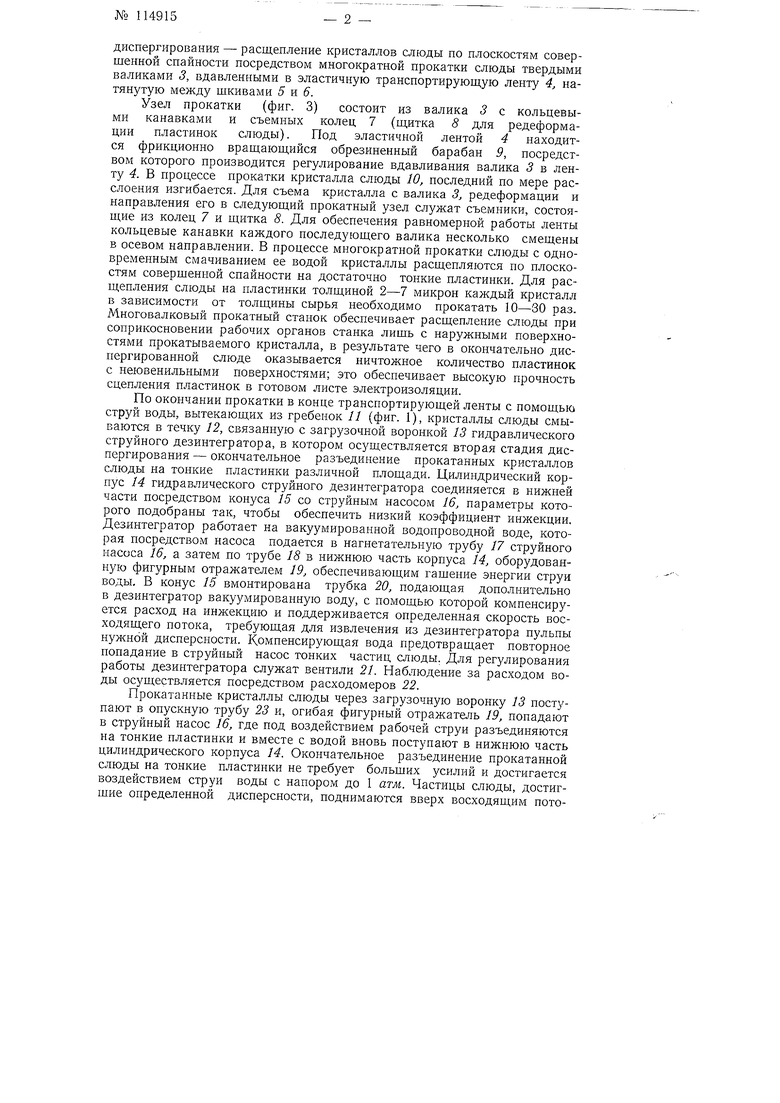

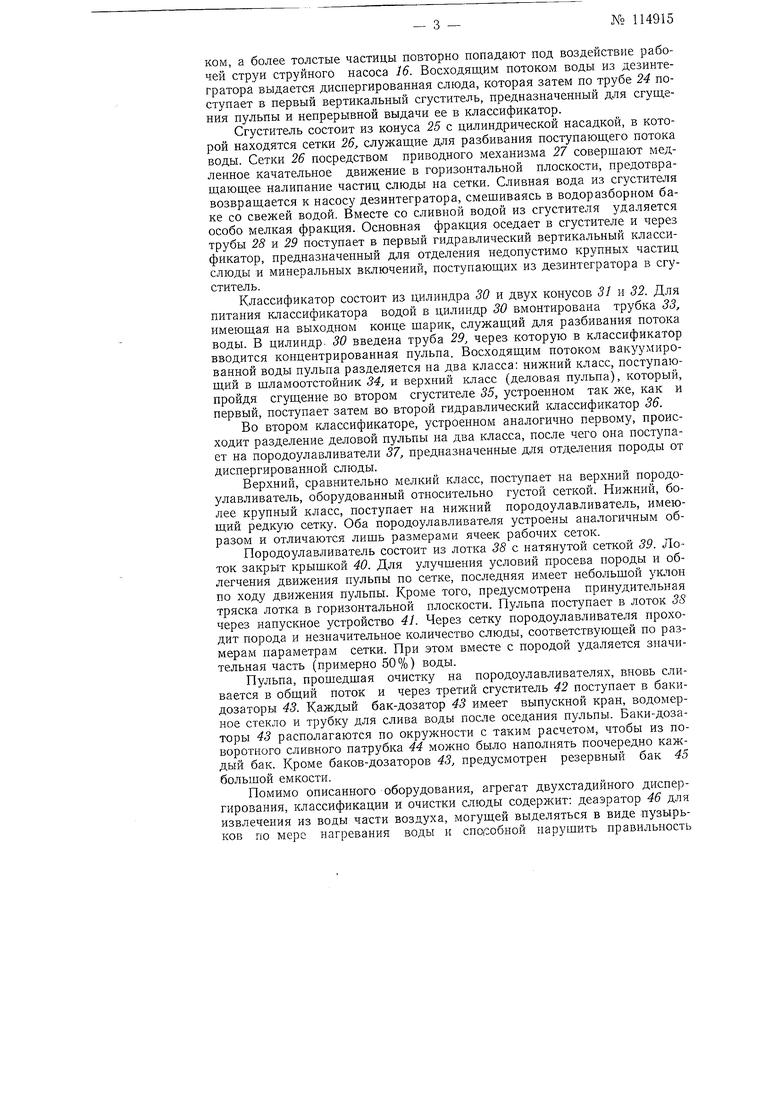

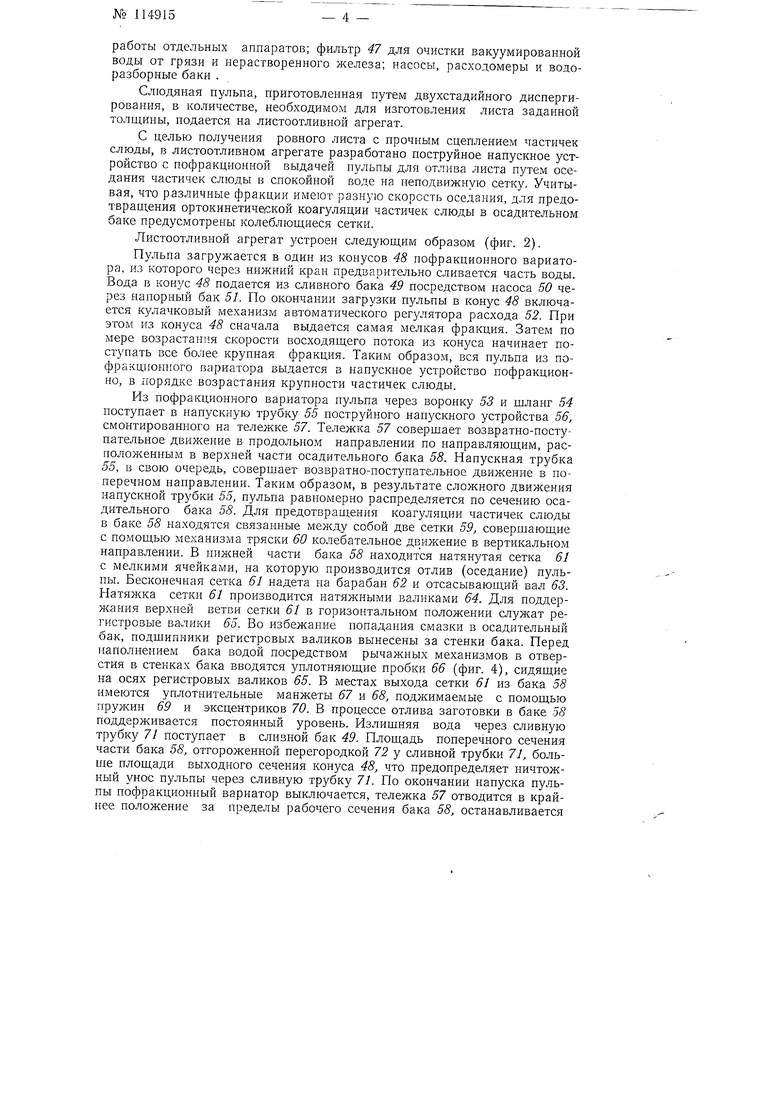

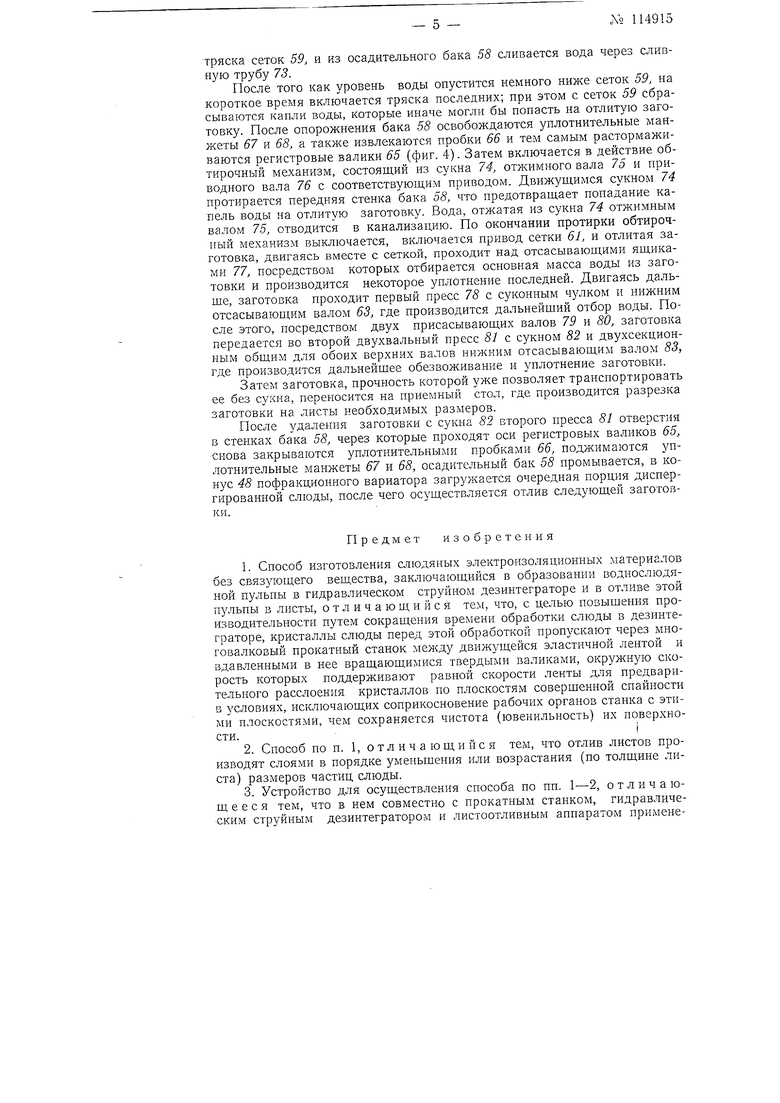

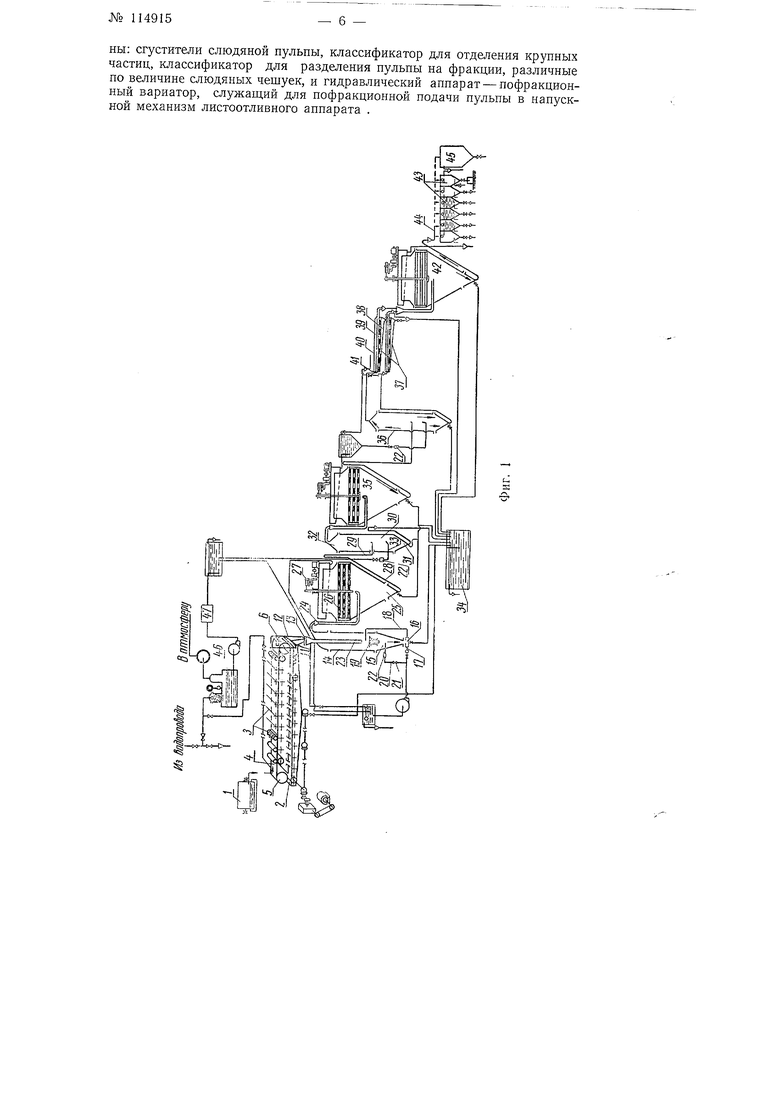

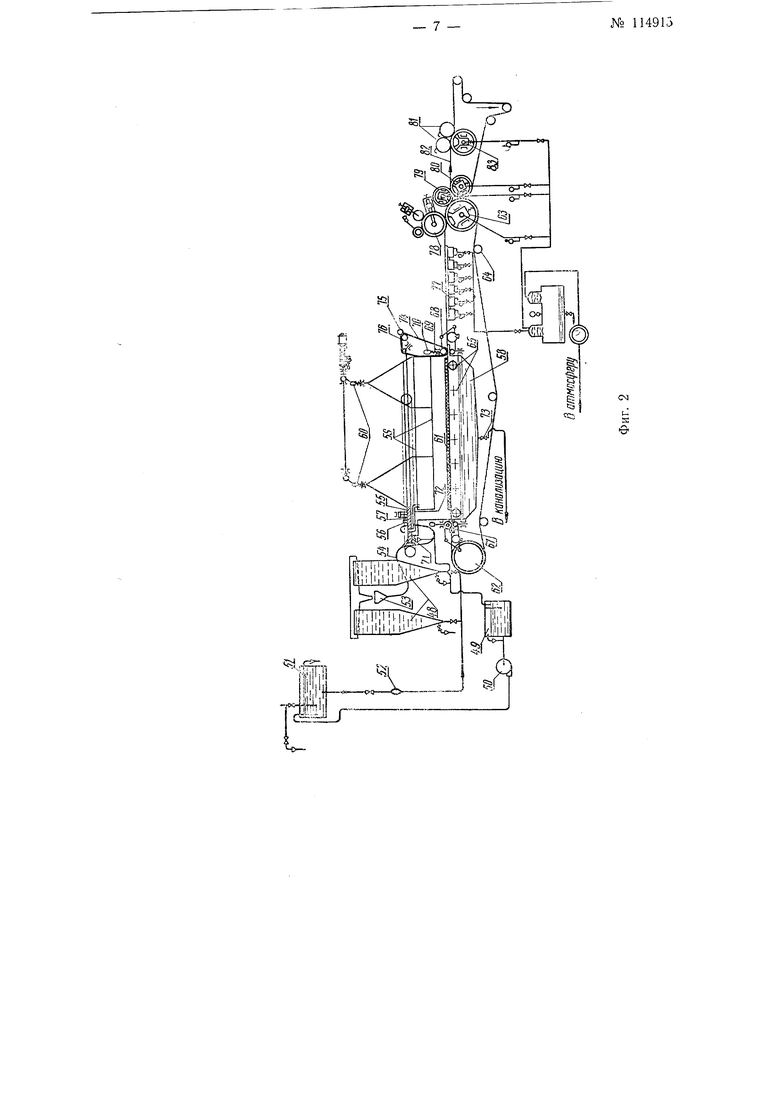

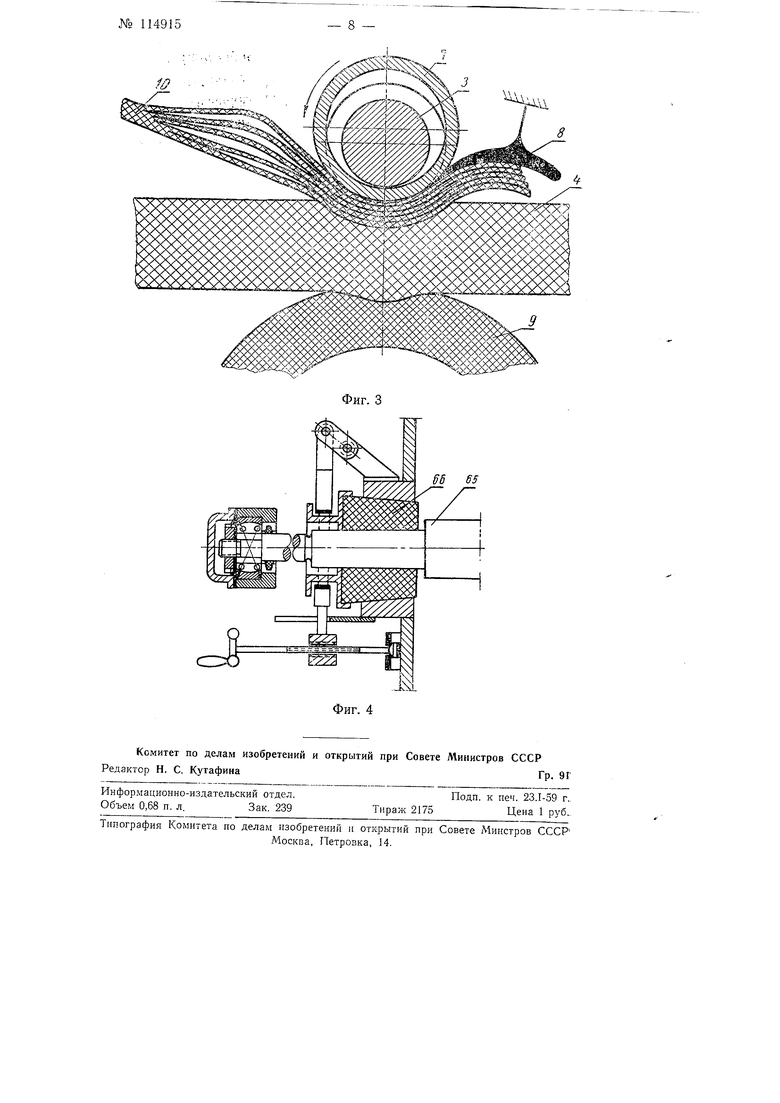

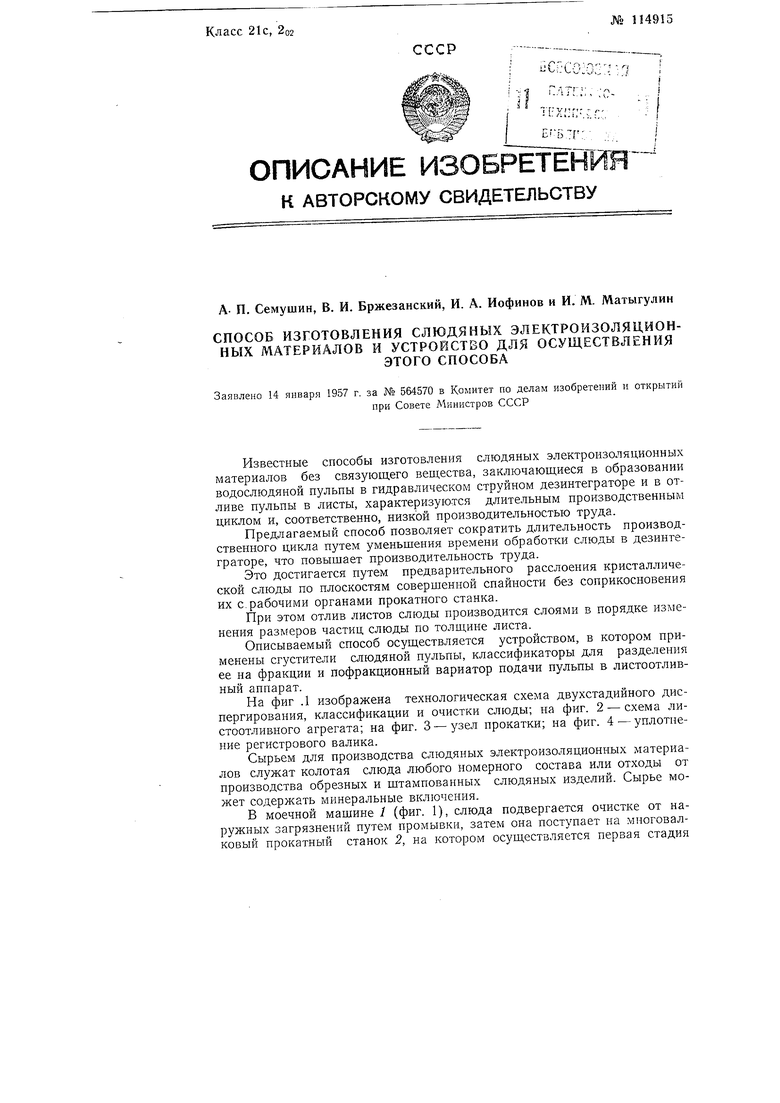

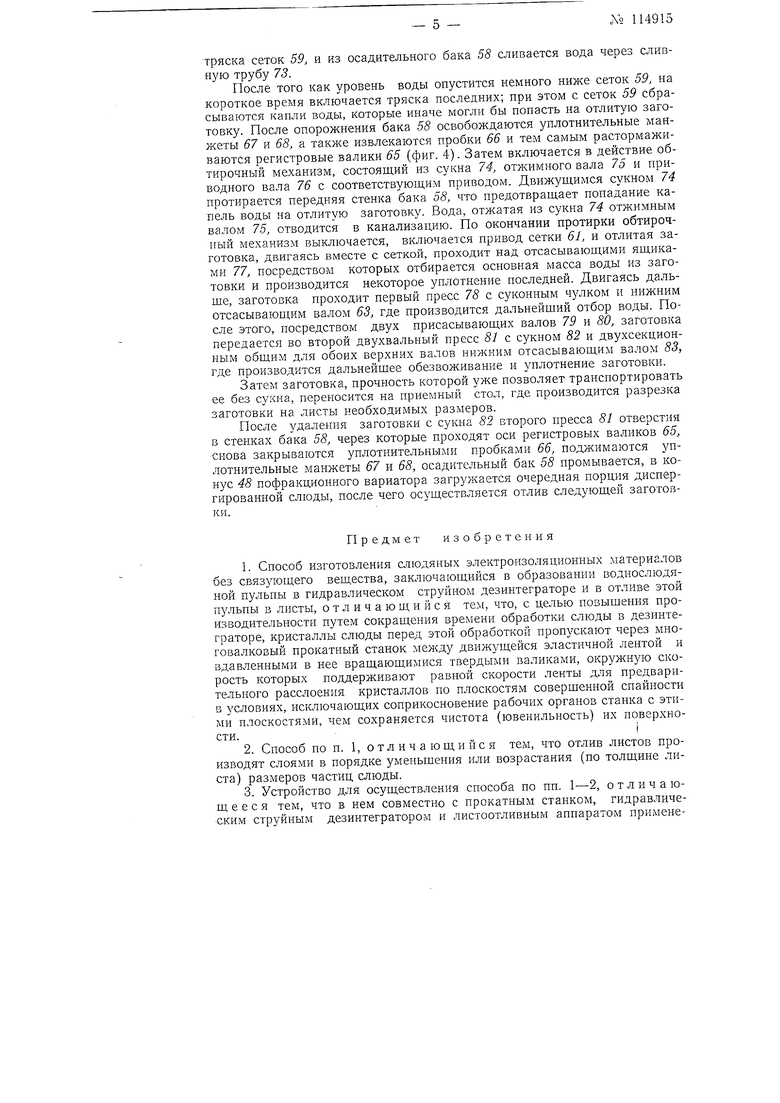

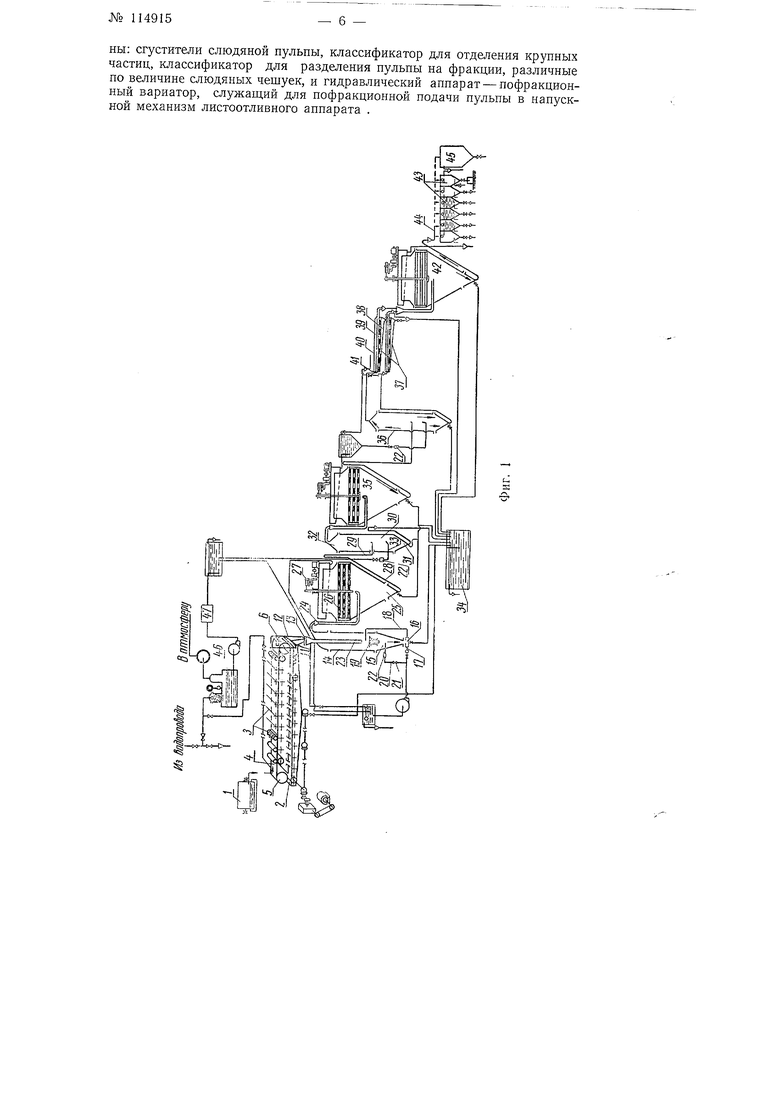

На фиг .1 изображена технологическая схема двухстадийного диспергирования, классификации и очистки слюды; на фиг. 2 - схема лиСТООТ.ДИВНОГО агрегата; на фиг. 3 - узел прокатки; на фиг. 4 - уплотнение регистрового валика.

Сырьем для производства слюдяных электроизоляционных материалов служат колотая слюда любого Номерного состава или отходы от производства обрезных и штампованных слюдяных изделий. Сырье может содержать минеральные включения.

В моечной машине 1 (фиг. 1), слюда подвергается очистке от наружных загрязнений путем промывки, затем она поступает на многовалковый прокатный станок 2, на котором осуществляется первая стадия

№ 114915- 2 -

диспергирования - расщепление кристаллов слюды по плоскостям совершенной спайности посредством многократной прокатки слюды твердыми валиками 3, вдавленными в эластичную транспортирующую ленту 4, натянутую между шкивами 5 w. 6.

Узел прокатки (фиг. 3) состоит из валика 3 с кольпевыми канавками и съемных колец 7 (ш,итка 8 для редеформации пластинок слюды). Под эластичной лентой 4 находится фрикционно вращающийся обрезиненный барабан 9, посредством которого производится регулирование вдавливания валика 3 в ленту 4. В процессе прокатки кристалла слюды 10, последний по мере расслоения изгибается. Для съема кристалла с валика 3, редеформации и направления его в следующий прокатный узел служат съемники, состоящие из колец 7 и щитка 8. Для обеспечения равномерной работы ленты кольцевые канавки каждого последующего валика несколько смещены в осевом направлении. В процессе многократной прокатки слюды с одновременным смачиванием ее водой кристаллы расщепляются по плоскостям совершенной спайности на достаточно тонкие пластинки. Для расщепления слюды на пластинки толщиной 2-7 микрон каждый кристалл в зависимости от толщины сырья необходимо прокатать 10-30 раз. Многовалковый прокатный станок обеспечивает расщепление слюды при соприкосновении рабочих органов станка лишь с наружными поверхностями прокатываемого кристалла, в результате чего в окончательно диспергированной слюде оказывается ничтожное количество пластинок с неювенильными поверхностями; это обеспечивает высокую прочность сцепления пластинок в готовом листе электроизоляции.

По окончании прокатки в конце транспортирующей ленты с помощью струй воды, вытекающих из гребенок // (фиг. 1), кристаллы слюды смываются в течку 12, связанную с загрузочной воронкой 13 гидравлического струйного дезинтегратора, в котором осуществляется вторая стадия диспергирования - окончательное разъединение прокатанных кристаллов слюды на тонкие пластинки различной площади. Цилиндрический корпус 14 гидравлического струйного дезинтегратора соединяется в нижней части посредством конуса 15 со струйным насосом 16, параметры которого подобраны так, чтобы обеспечить низкий коэффициент инжекции. Дезинтегратор работает на вакуумпрованной водопроводной воде, которая посредством насоса подается в нагнетательную трубу 17 струйного насоса 16, а затем по трубе 18 в нижнюю часть корпуса 14, оборудованную фигурным отражателем 19, обеспечивающим гашение энергии струи воды, В конус 15 вмонтирована трубка 20, подающая дополнительно в дезинтегратор вакуумированную воду, с помощью которой компенсируется расход на инжекцию и поддерживается определенная скорость восходящего потока, требующая для извлечения из дезинтегратора пульны нужной дисперсности. Компенсирзющая вода предотвращает повторное нопадание в струйный насос тонких частиц слюды. Для регулирования работы дезинтегратора служат вентили 21. Наблюдение за расходом воды осуществляется посредством расходомеров 22.

Прокатанные кристаллы слюды через загрузочную воронку 13 поступают в опускную трубу 23 и, огибая фигурный отражатель 19, попадают в струйный насос 16, где под воздействием рабочей струи разъединяются на тонкие пластинки и вместе с водой вновь поступают в нижнюю часть цилиндрического корпуса 14. Окончательное разъединение прокатанной слюды на тонкие пластинки не требует больщих усилий и достигается воздействием струи воды с напором до 1 атм. Частицы слюды, достигшие определенной дисперсности, поднимаются вверх восходящим потоком, а более толстые частицы повторно попадают под воздействие рабочей струи струйпого насоса 16. Восходящим потоком воды из дезинтегратора выдается диспергированная слюда, которая затем по трубе 24 поступает в первый вертикальный сгуститель, предназначенный для сгущения пульпы и непрерывной выдачи ее в классификатор.

Сгуститель состоит из конуса 25 с цилиндрической насадкой, в которой находятся сетки 26, служащие для разбивания поступающего потока воды. Сетки 26 посредством приводного механизма 27 совершают медленное качательное движение в горизонтальной плоскости, предотвращающее налипание частиц слюды на сетки. Сливная вода из сгустителя возвращается к насосу дезинтегратора, смещиваясь в водоразборном баке со свежей водой. Вместе со сливной водой из сгустителя удаляется особо мелкая фракция. Основная фракция оседает в сгустителе и через трубы 28 и 29 поступает в первый гидравлический вертикальный классификатор, предназначенный для отделения недопустимо крупных частиц слюды и минеральных включений, поступающих из дезинтегратора в сгуститель.

Классификатор состоит из цилиндра 30 и двух конусов 3 и 32. Для питания классификатора водой в цилиндр 30 вмонтирована трубка 33, имеющая на выходном конце шарик, служащий для разбивания потока воды. В цилиндр, 30 введена труба 29, через которую в классификатор вводится концентрированная пульпа. Восходящим нотоком вакуумированной воды пульпа разделяется на два класса: нижний класс, поступающий в шламоотстойник 34, и верхний класс (деловая пульпа), который, пройдя сгущение во втором сгустителе 35, устроенном так же, как и первый, поступает затем во второй гидравлический классификатор 36.

Во втором классификаторе, устроенном аналогично первому, происходит разделение деловой пульпы на два класса, после чего она поступает на породоулавливатели 37, предназначенные для отделения породы от диспергированной слюды.

Верхний, сравнительно мелкий класс, поступает на верхний породоулавливатель, оборудованный относительно густой сеткой. Нижний, более крупный класс, поступает на нижний породоулавливатель, имеющий редкую сетку. Оба породоулавливателя устроены аналогичным образом и отличаются лишь размерами ячеек рабочих сеток.

Породоулавливатель состоит из лотка 38 с натянутой сеткой 39. Лоток закрыт крышкой 40. Для улучшения условий просева породы и облегчения движения пульпы по сетке, последняя имеет небольшой уклон по ходу движения пульпы. Кроме того, предусмотрена принудительная тряска лотка в горизонтальной плоскости. Пульпа поступает в лоток 55 через напускное устройство 41. Через сетку породоулавливателя проходит порода и незначительное количество слюды, соответствующей по размерам параметрам сетки. При этом вместе с породой удаляется зпачительная часть (примерно 50%) воды.

Пульпа, прошедшая очистку на породоулавливателях, вновь сливается в общий поток и через третий сгуститель 42 поступает в бакидозаторы 43. Каждый бак-дозатор 43 имеет выпускной кран, водомерное стекло и трубку для слива воды после оседания пульпы. Баки-дозаторы 43 располагаются по окружности с таким расчетом, чтобы из поворотного сливного патрубка 44 можно было наполнять поочередно каждый бак. Кроме баков-дозаторов 43, предусмотрен резервный бак 45 большой емкости.

Помимо описанного оборудования, агрегат двухстадийного диспергирования, классификации и очистки слюды содержит; деаэратор 46 для извлечения из воды части воздуха, могущей выделяться в виде пузырьков по мере нагревания воды и споотбной нарушить правильность

№ 114915

№ 114915 4 -

работы отдельных аппаратов; фильтр 47 для очистки вакуумированной воды от грязи и нерастворенного железа; насосы, расходомеры и водоразборные баки .

Слюдяная пульпа, приготовленная путем двухстадкйного диспергирования, в количестве, необходимом для изготовления листа заданной толщины, подается на листоотливной агрегат.

С целью получения ровного листа с прочным сцеплением частичек слюды, в листоотлиБном агрегате разработано поструйное напускное устройство с пофракционной выдачей пульпы для отлива листа путем оседания частичек слюды в спокойной воде на неподвижную сетку. Учитывая, что различные фракции имеют разную скорость оседания, для предотвращения ортокинетической коагуляции частичек слюды в осадительном баке предусмотрены колеблющиеся сетки.

Листоотливной агрегат устроен следующим образом (фиг. 2).

Пульна загружается в один из конусов 48 нофракционного вариатора, из которого через нижний кран предварительно сливается часть воды. Вода в конус 48 подается из сливного бака 49 посредством насоса 50 через напорный бак 51. По окончании загрузки пульпы в конус 48 включается кулачковый механизм автоматического регз-лятора расхода 52. При этом из конуса 48 сначала выдается самая мелкая фракция. Затем по мере возрастан я скорости восходящего потока из конзса начинает поступать все более крупная фракция. Таким образом, вся пульпа из пофракционного вариатора выдается в напускное устройство пофракционно, в порядке возрастания крупности частичек слюды.

Из пофракционного вариатора нульпа через воронку 53 и щланг 54 поступает в напускную трубку 55 поструйного напускного устройства 56, смонтированного на тележке 57. Тележка 57 совершает возвратно-поступательное движение в продольном направлении по направляющим, раснолол ;енным в верхней части осадительного бака 55. Напускная трубка 55, в свою очередь, соверщает возвратно-поступательное движение в поперечиом наиравлении. Таким образом, в результате сложного движения напускной трзбки 55, пульпа равномерно распределяется по сечению осадительного бака 58. Для предотвращения коагуляции частичек слюды в баке 55 находятся связанные между собой две сетки 59, соверщающие с помощью механизма тряски 60 колебательное движение в вертикальном направлении. В нижней части бака 55 находится натянутая сетка 61 с мелкими ячейками, на которую производится отлив (оседание) пульпы. Бесконечная сетка 61 надета на барабан 62 и отсасывающий вал 63. Натяжка сетки 61 производится натяжными валиками 64. Для поддержания верхней ветви сетки 61 в горизонтальном положении служат регистровые валики 65. Во избежание нопадания смазки в осадительный бак, подщипники регистровых валиков вынесены за стенки бака. Перед наполнением бака водой посредством рычажных механизмов в отверстия в стенках бака вводятся уплотняющие пробки 66 (фиг. 4), сидящие на осях регистровых валиков 65. В местах выхода сетки 61 из бака 55 имеются уплотнительные манжеты 67 и 68, поджимаемые с помощью пружин 69 и эксцентриков 70. В процессе отлива заготовки в баке 55 поддерживается постоянный уровень. Излишняя вода через сливную трубку 71 поступает в СЛИБНОЙ бак 49. Площадь поперечного сечения части бака 55, отгороженной перегородкой 72 у сливной трубки 71, больше площади выходного сечения конуса 48, что предопределяет ничтожный унос пульпы через сливную трубку 71. По окончании напуска пульпы пофракционный вариатор выключается, тележка 57 отводится в крайнее положение за пределы рабочего сечения бака 55, останавливается

тряска сеток 59, и из осадительного бака 58 сливается вода через сливную трубу 73.

После того как уровень воды опустится немного ниже сеток 59, на короткое время включается тряска последних; при этом с сеток 59 сбрасываются капли воды, Которые иначе могли бы попасть на отлитую заготовку. После опорожнения бака 58 освобождаются уплотнительные манжеты 67 и 68, а также извлекаются пробки 66 и тем самым растормаживаются регистровые валики 65 (фиг. 4). Затем включается в действие обтирочный механизм, состоящий из сукна 74, отжимного вала 75 и приводного вала 76 с соответствующим приводом. Движущимся сукном 74 протирается передняя стенка бака 58, что предотвращает попадание капель воды на отлитую заготовку. Вода, отжатая из сукна 74 отжимным валом 75, отводится в канализацию. По окончании протирки обтирочный механизм выключается, включается привод сетки 61, и отлитая заготовка, двигаясь вместе с сеткой, проходит над отсасывающими ящиками 77, посредством которых отбирается основная масса воды из заготовки и производится некоторое уплотнение последней. Двигаясь дальше, заготовка проходит первый пресс 78 с суконным чулком и нижним отсасывающим валом 63, где производится дальнейщий отбор воды. После этого, посредством двух присасывающих валов 79 и «50 заготовка передается во второй двухвальный пресс 81 с сукном 82 и двухсекционным общим для обоих верхних валов нижним отсасывающим валом 83, где производится дальнейшее обезвоживание и уплотнение заготовки.

Затем заготовка, прочность которой уже позволяет транспортировать ее без сукна, переносится на приемный стол, где производится разрезка заготовки на листы необходимых размеров.

После удаления заготовки с сукна 82 второго пресса 81 отверстия в стенках бака 58, через которые проходят оси регистровых валиков 65, снова закрываются уплотнительнылги пробками 66, поджимаются уплотнительные манжеты 67 и 68, осадительный бак 58 промывается, в конус 48 пофракционного вариатора загрз/жается очередная порция диспергированной слюды, после чего осуществляется отлив следующей заготовки.

1.Способ изготовления слюдяных электроизоляционных материалов без связующего вещества, заключающийся в образовании воднослю/г япой пульпы в гидравлическом струйном дезинтеграторе и в отливе этой пульпы в иТисты, отличающийся тем, что, с целью повышения производительности путем сокращения времени обработки слюды в дезинтеграторе, кристаллы слюды перед этой обработкой пропускают через многовалковый прокатный станок между движущейся эластичной лентой и вдавленными в нее вращающимися твердыми валиками, окружную скорость которых поддерживают равной скорости ленты для предварительного расслоения кристаллов по плоскостям совершенной спайности в условиях, исключающих соприкосновение рабочих органов станка с этими плоскостями, чем сохраняется чистота (ювенильность) их поверхности.I

2.Способ по п. 1, отличающийся тем, что отлив листов производят слоями в порядке умепьшепия или возрастания (по толщине листа) размеров частиц слюды.

3.Устройство для осуществления способа по пп. 1-2, отличающееся тем, что в нем совместно с прокатным станком, гидравлическим струйным дезинтегратором и листоотливным аппаратом примене.- 5 -.MJ 114915

Предмет изобретения

ны; сгустители слюдяной пульпы, классификатор для отделения крупных частиц, классификатор для разделения пульпы на фракции, различные по величине слюдяных чешуек, и гидравлический аппарат - пофракционный вариатор, служащий для пофракционной подачи пульпы в напускной механизм листоотливного аппарата .

я Я.

i- s

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слюдяных электроизоляционных материалов | 1959 |

|

SU128918A1 |

| Многослойный слюдяной электроизоляционный материал | 1957 |

|

SU114951A1 |

| Способ получения слюдобумаги | 1988 |

|

SU1576905A1 |

| Способ получения электроизоляционной слюдобумаги | 1986 |

|

SU1356009A1 |

| Способ изготовления слюдяных электроизоляционных бумаг | 1983 |

|

SU1098041A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

Авторы

Даты

1958-01-01—Публикация

1957-01-14—Подача