Изобретение относится к теплоэрозионностойким связующим на основе эпоксидных смол, предназначенных для изготовления стекло-угле-боро-органопластиковых изделий с повышенной коррозионностойкостью, термостабильностью, а также изделий из композиционных волокнистых материалов, которые эксплуатируются в условиях воздействия на них высокоэнтальпийных скоростных потоков газов и/или в условиях длительного воздействия на них агрессивных сред дымовых газов и может быть использовано в ракетно-космической промышленности, авиасудостроении, а также и в ряде других отраслей народного хозяйства - машиностроении, железнодорожном транспорте, атомной, нефтегазовой и химической промышленности, в отраслях большой и малой энергетики, медицине, строительстве, сельском хозяйстве и других отраслях.

В частности, оно может быть широко использовано при создании и ремонте трубопроводов различного класса и назначения, контейнеров и цистерн для перевозки грузов, изделий авиакосмической техники, например, при создании силовых и/или защитных обшивок судов и летательных аппаратов, труб и трубопроводов для большой и малой энергетики, контейнеров различного класса и назначения, пусковых труб, шахтных и/или дымовых стволов и т.д.

Известно связующее для стеклотекстолитов на основе эпокситрифенольной (ЭТФ), анилинофенолоформальдегидной (АФФ) смол и органического растворителя (авт. свид. SU №226146, кл. C 08 L 63/04, 1968). Недостатком этого связующего является низкая жизнеспособность "препрегов" на его основе, а также низкая межслоевая трансверсальная и сдвиговая прочность пластиковых конструкционных изделий на основе этих "препрегов", что приводит к растрескиванию и расслоению их как в процессе изготовления (при намотке, термообработке, съеме с оправок, механической обработке), так и при эксплуатации.

Известно модифицированное гибридное связующее, образованное из эпокситрифенольной смолы и смеси анилиноформальдегидной и новолачной фенолформальдегидной смол, в пластиках, на основе которого снижение растрескивания достигается введением фенолформальдегидной новолачной смолы по авт. свид. SU №726137, кл. C 08 L 63/04, 1977 г. Недостатком связующего является низкая сдвиговая, изгибная, трансверсальная прочность трубчатых пластиковых оболочек, изготавливаемых методами намотки.

При намотке, термообработке, съеме с оправок и мехобработке трубчатых пластиковых изделий на основе этого связующего образуются высокие внутренние напряжения, ведущие к растрескиванию материала. Оба вида связующих имеют недостатки - повышенную текучесть, пористость и низкую прочность на сдвиг и отрыв, которые препятствуют их использованию для изготовления пластиковых намотанных изделий.

В производстве листовых текстолитов эти недостатки в значительной степени удается скомпенсировать путем подбора режима полимеризации связующего. В производстве же трубчатых изделий, изготавливаемых методами непрерывной послойной намотки, приходится снижать температуры опорных валов намоточного станка до температур 50-70°С.

В свою очередь, низкие значения температур опорных валов намоточного станка не позволяют достаточно полно удалять летучие продукты из каждого слоя материала наматываемого на оправку трубчатого изделия и это ведет к резкому ухудшению физико-механических, теплофизических и электрических свойств материала изделий, в частности, трансверсальной прочности, прочности на изгиб, тангенса угла диэлектрических потерь и других характеристик.

Для получения трубчатых изделий с высокими физико-механическими свойствами, в частности, с высокой трансверсальной прочностью, необходимо применять более высокие температуры (100-130°С) опорных валов намоточного станка, что при использовании указанных связующих ведет к резкому увеличению вытекания связующего и/или неравномерному распределению связующего по длине и толщине трубчатого изделия. А это, в свою очередь, вызывает снижение соответствующих характеристик пластика.

Наиболее близким аналогом, прототипом изобретения, является связующее по авт. свид. SU №1036730А, кл. С 08 L 63/00; В 32 В 17/04 от 19.05.82 г. (бюлл. №31 от 23.08.83 г.). Это связующее также содержит эпокситрифенольную ЭТФ и феноланилиноформальдегидную смолы и органический растворитель - смесь изопропилового спирта и толуола.

Для повышения физико-механических и электрических характеристик материала трубчатых цилиндров и улучшения технологии их изготовления в связующее-прототип по авт. свид. SU №1036730А дополнительно введена тиксотропная добавка - линейный олигоэфируретан (ОЭУ) с концевыми фенилкабаматными группами в количестве 21-37%.

Введение олигоэфируретана резко снижает текучесть связующего при намотке пропитанной и доведенной до состояния "препрега" ткани в условиях температуры валов 100-130°С и, в то же время, не влияет на жизнеспособность "препрега"-полуфабриката.

Основные недостатки связующего по авт. свид. №1036730А:

- связующее имеет достаточно высокую вязкость (более 1Па·с.), поскольку в нем присутствуют такие компоненты, как анилин, связывающий свободный формальдегид в смоле, и олигоэфируретан (ОЭУ), который при наличии 3,5-9,0 мас.ч. в смоле резко снижает вязкость связующего;

- связующее неоптимально с точки зрения пропитки тканных наполнителей, в большинстве случаев более технологичными являются смолы с малой динамической вязкостью, такие смолы легко проникают в тонкие поры сложной структуры; оптимальные значения вязкости связующих, применяемых для получения "препреговых" тканных наполнителей и/или для "мокрой" намотки, лежат в интервале от 0,1 до 1 Па·с (при контроле вязкости по вискозиметру В3-4 это составляет 15-85 с); связующее с такой вязкостью легко заполняет поры диаметром 5-6 мкм;

- связующее имеет недостаточно высокую жизнеспособность, особенно при повышенных температурах; для связующего по авт. свид. №1036730А эта зависимость жизнеспособности от температуры представлена в табл.1.

Жизнеспособность гибридного связующего по авт. свид. №1036730А

Приведенные выше данные показывают, что это связующее нельзя использовать при формовании крупногабаритных многотоннажных изделий из композиционных волокнистых материалов, поскольку циклы их изготовления составляют более 6 суток.

Здесь следует отметить, что вязкость связующего по авт. свид. №1036730 А может значительно меняться как в процессе приготовления связующего, так и в процессе его переработки в "препреговые" наполнители и в процессе их намотки на оправку в связи с процессом структурирования, то есть исходное значение вязкости этого связующего зависит от давности его приготовления и от условий хранения. Поэтому тщательный контроль температуры связующего является одним из способов поддержания его оптимальной вязкости, а следовательно, и качества пропитки.

Нагрев связующего в пределах его рабочей температуры существенно улучшает пропитку даже при меньших количествах наносимого на арматуру связующего, что дает возможность некоторого регулирования объемного содержания волокнистого наполнителя в полимерном композите.

С точки зрения оптимальной прочности и жесткости силовых композитов объемное содержание волокнистого наполнителя и связующего должно находиться в соотношениях 2,3:1, то есть наполнителя - 70 мас.ч., связующего - 30 мас.ч.

Однако пределы рабочей зоны этого связующего резко ограничены и по температуре (20-70°С), и по времени разогрева (120 мин). Эти факторы резко ограничивают технологический регламент связующего, его технологичность.

К недостатку связующего-прототипа следует отнести и тот факт, что при переработке оно выделяет большое количество летучих продуктов - более 7%, в том числе фенола и анилина. Количество и динамика выделения летучих этого связующего оказывает существенное влияние на пористость пластиков на его основе и, как следствие этого, на физико-механические и другие их свойства.

Основными недостатками связующего по авт. свид. №1036730 А являются: большая усадка и низкая степень отверждения; для связующего этого типа степень отверждения обычно находится в пределах 94-97%, тогда как для высококачественных связующих она должна достигать 97-99%.

Усадка связующего является следствием образования трехмерной структуры полимера в процессе ее отверждения, когда при химическом взаимодействии изменяются расстояния между молекулами мономера и других компонентов связующего. Усадка оценивается относительным изменением размеров изделия после намотки и после отверждения на технологической оправке. Наличие армирующего наполнителя в композиции препятствует свободной усадке связующего, приводит к образованию внутренних напряжений, наиболее существенных на границе двух фаз.

Введение в состав связующего по авт. свид. №1036730 А олигоэфируретана снижает отрицательное воздействие усадки, но не устраняет его полностью. Кроме того, при введении олигоэфируретана в связующее происходит значительное снижение теплостойкости и ухудшение физико-механических и теплофизических свойств пластиков на его основе при повышенных температурах (свыше 160°С), а при снижении олигоэфируретана в связующем (ниже 4%) вообще наступает растрескивание цилиндрических труб и вытекание связующего в процессе намотки и термообработки изделий на его основе.

Связующее по авт. свид. №1036730 А имеет и другие недостатки:

- в композитах на его основе не обеспечивается защита от накопления зарядов статического электричества;

- композиты на его основе имеют невысокие межслоевые отрывные (трансверсальные) и сдвиговые характеристики;

- изделия на основе этого связующего имеют низкую прочность на изгиб, отрыв и сдвиг, низкую ударную вязкость, а потому изделия из композиционных волокнистых материалов на его основе неудовлетворительно работают в условиях вибрации и ударных нагрузок;

- связующее имеет низкую адгезионную прочность (табл.2);

- связующее не универсально, оно пригодно для пропитки только стеклотканных структур из алюмосиликатных волокон с полотняным переплетением нитей; для других структур (саржевого, сатинового, вязально-прошивного, кордного) оно не эффективно; нерационально его использование и для пропитки тканных структур, образуемых из органических, угольных, полифеновых, капроамидных, углеродных, базальтовых волокон и их модификаций, поскольку это связующее по отношению к ним имеет очень низкую адгезионную прочность. Для возможности использования этого связующего для пропитки вышеназванных волокнистых тканных структур эти волокна снаружи должны покрываться специальными составами - аппретами и замасливателями, повышающими адгезию стекловолокон к связующему. Одновременно с этим даже для пропитки тканных наполнителей из алюмосиликатных волокон в это связующее необходимо также вводить аппретирующие добавки для увеличения адгезии к стекловолокну, что значительно удорожает стоимость готовой продукции и снижает ее конкурентоспособность.

Прочность адгезии наиболее известных связующих к волокнам из алюмоборосиликатного стекла (табл.3) в сравнении со связующим-прототипом по авт. свид. №1036730 А

СФ-010

СФ-341А

СФ-340А

Гибридное связующее по п.1 формулы изобретения

Аппреты АГМ-3, АГМ-9 применяются только под эпоксидные и/или фенолформальдегидные смолы

К недостаткам связующего по авт. свид. №1036730А следует также отнести и такие, как:

- большая усадка при отверждении, % - 0,5-3,6;

- невысокое удлинение при разрыве, % - 0,4-3,0;

- низкая ударная вязкость, кДж/м2 - 2,5-12,5.

Связующее-прототип имеет невысокие теплофизические характеристики, например, пластики из стеклоткани Т-13 и данного связующего с соотношением компонентов 2,3:1 имеют следующие характеристики:

- рабочая температура длительной эксплуатации, °С - 120-160;

- теплостойкость по Мартенсу, К - 383-438;

- температура начала интенсивной деструкции, К - 520-533;

- коэффициент термического расширения ·103, К-1 - 3-11,5;

- кислородный индекс (КИ) - 35-38;

- время горения после отведения пламени газовой горелки - ≈5 сек;

- средний линейный унос от высокоэнтальпийного теплового потока газов 3,5·106 Вт/м2 - 1,2-1,5 мм/сек (для пластиков на основе ткани Т-13 и данного связующего);

- средняя скорость уноса по потере веса от высокоэнтальпийного потока газов 3,5·106 Вт/м2 - 1,0-1,2 мм/сек (для пластиков на основе тканей ТЭМС-к(п) и данного связующего);

- эффективная энтальпия ·106, Дж/кг - ≈2,3-2,5;

- температура сублимации, °С - 160-250.

Задача изобретения - улучшение технологичности изготовления пластиковых изделий на основе нового гибридного связующего и при этом повышение физико-механических, тепло-физических, электростатических (антистатических), антифрикционных и антикоррозионных свойств пластиков и изделий на его основе и наполнителей, изготавливаемых методами намотки, а также повышения их термо-огнестойкости и термостабильности.

Технический результат достигается тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ и эпоксиалифатической ДЭГ-1 смол в органическом растворителе, в качестве смолы-отвердителя содержит резольную фенолформальдегидную смолу СФ-340А, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит антипиренную добавку - 7-18 мас.ч., выбранную из группы, включающей трихлорэтилфосфат, четыреххлористый углерод, гексахлорбензол, трехокись сурьмы и хладон.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит группу антипиренных добавок - 2-13 мас.ч. хладона, 2-13 мас.ч. гексахлорбензола, 2-13 мас.ч. трехокиси сурьмы, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- хладон - 2-13;

- гексахлорбензол - 2-13;

- трехокись сурьмы - 2-13.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит антипиренные добавки - 12-23 мас.ч. трихлорэтилфосфата и 12-23 мас.ч. гексахлорбензола и/или четыреххлористого углерода, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- трихлорэтилфосфат - 12-23;

- гексахлорбензол и/или четыреххлористый углерод - 12-23.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит антипиренные добавки - 12-23 мас.ч. трихлорэтилфосфата, 12-23 мас.ч. гексахлорбензола, 12-23 мас.ч. четыреххлористого углерода, 12-23 мас.ч. трехокиси сурьмы и 12-23 мас.ч. хладона, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- трихлорэтилфосфат - 12-23;

- гексахлорбензол - 12-23;

- четыреххлористый углерод - 12-23;

- трехокись сурьмы - 12-23;

- хладон - 12-23.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит добавку - 1-1,5 мас.ч. фталцианина меди, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- фталцианин меди - 1-1,5.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит добавку - 1-6 мас.ч. хлорсодержащего соединения никеля, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- хлорсодержащее соединение никеля - 1-6.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит 0,001-0,003 мас.ч. антистатической добавки в виде присадки типа "Сигбол", содержащей токопроводящий раствор металлосоединений органических кислот и полимерного компонента в толуоле, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- раствор металлосоединений органических кислот и полимерного компонента в толуоле - 0,001-0,003.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит 0,001-0,005 мас.ч. антистатической добавки в виде присадки типа АСП-1, содержащей раствор солей хрома в синтетических жирных кислотах, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- раствор солей хрома в синтетических жирных кислотах - 0,001-0,005.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит 7-13 мас.ч. кристаллического алюмосиликата натрия, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- кристаллический алюмосиликат натрия - 7-13.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и кристаллический алюмосиликат натрия, дополнительно содержит антипиренную добавку - 7-23 мас.ч. трехокиси сурьмы, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- кристаллический алюмосиликат натрия - 7-13;

- трехокись сурьмы - 7-23.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель, кристаллический алюмосиликат натрия, дополнительно содержит антипиренную добавку - 7-23 мас.ч. гексахлорбензола, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- кристаллический алюмосиликат натрия - 7-13;

- гексахлорбензол - 7-23.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и кристаллический алюмосиликат натрия, дополнительно содержит антипиренные добавки - 7-23 мас.ч. четыреххлористого углерода и/или хладона, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- кристаллический алюмосиликат натрия - 7-13;

- четыреххлористый углерод и/или хладон - 7-23.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и кристаллический алюмосиликат натрия, дополнительно содержит антипиренную добавку - 7-23 мас.ч. трихлорэтилфосфата, при следующем сосоотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- кристаллический алюмосиликат натрия - 7-13;

- трихлорэтилфосфат - 7-23.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и кристаллический алюмосиликат натрия, дополнительно содержит антипиренные добавки - 2-13 мас.ч. трихлорэтилфосфата, 2-13 мас.ч. гексахлорбензола, 2-13 мас.ч. четыреххлористого углерода, 2-13 мас.ч. трехокиси сурьмы и 2-13 мас.ч. хладона, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- кристаллический алюмосиликат натрия - 7-13;

- трихлорэтилфосфат - 2-13;

- гексахлорбензол - 2-13;

- четыреххлористый углерод - 2-13;

- трехокись сурьмы - 2-13;

- хладон - 2-13.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит антистатическую добавку - 7-18 мас.ч. сажи и/или углеродографитовой смеси при соотношении углерод к графиту от 1:1 до 1:0,1, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- сажа и/или углеродографитовая смесь - 7-18.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и сажу и/или углеродографитовую смесь при соотношении углерод к графиту от 1:1 до 1:0,1, дополнительно содержит антипиренную добавку - 7-18 мас.ч. гексахлорбензола и/или трехокиси сурьмы, при следующем сооотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- сажа и/или углеродографитовая смесь - 7-18;

- гексахлорбензол и/или трехокись сурьмы - 7-18.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и сажу и/или углеродографитовую смесь при соотношении углерод к графиту от 1:1 до 1:0,1, дополнительно содержит антипиренную добавку - 7-18 мас.ч. трихлорэтилфосфата, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- сажа и/или углеродографитовая смесь - 7-18;

- трихлорэтилфосфат - 7-18.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и сажу и/или углеродографитовую смесь при соотношении углерод к графиту от 1:1 до 1:0,1, дополнительно содержит антипиренную добавку - 7-18 мас.ч. четыреххлористого углерода и/или хладона, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- сажа и/или углеродографитовая смесь - 7-18;

- четыреххлористый углерод и/или хлад он - 7-18.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и сажу и/или углеродографитовую смесь при соотношении углерод к графиту от 1:1 до 1:0,1, дополнительно содержит антипиренные добавки - 2-13 мас.ч. трихлорэтилфосфата, 2-13 мас.ч. четыреххлористого углерода и 2-13 мас.ч. хладона, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- сажа и/или углеродографитовая смесь - 7-18;

- трихлорэтилфосфат - 2-13;

- четыреххлористый углерод - 2-13;

- хладон - 2-13.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и сажу и/или углеродографитовую смесь при соотношении углерод к графиту от 1:1 до 1:0,1, дополнительно содержит антипиренные добавки - 2-13 мас.ч. гексахлорбензола, 2-13 мас.ч. трехокиси сурьмы, 2-13 мас.ч. триххлорэтилфосфата, 2-13 мас.ч. четыреххлористого углерода и 2-13 мас.ч. хладона, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- сажа и/или углеродографитовая смесь - 7-18;

- гексахлорбензол - 2-13;

- трехокись сурьмы - 2-13;

- трихлорэтилфосфат - 2-13;

- четыреххлористый углерод - 2-13;

- хладон - 2-13.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит антипиренные добавки - 12-23 мас.ч. трехокиси сурьмы и гексахлорбензола в соотношении от 1:1 до 1:0,1, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- трехокись сурьмы и гексахлорбензол - 12-23.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и антипиренные добавки - трехокись сурьмы и гексахлорбензол в соотношении от 1:1 до 1:0,1, дополнительно содержит 12-23 мас.ч. порошкообразных добавок в виде монолитных, полых, чешуйчатых и волокнистых частиц из оксидов и/или нитридов металлов, и/или из оксидов кремния, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- трехокись сурьмы и гексахлорбензол - 12-23;

- монолитные, полые, чешуйчатые и волокнистые частицы из оксидов и/или нитридов металлов, и/или из оксидов кремния - 12-23.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол, органический растворитель и антипиренные добавки - трехокись сурьмы и гексахлорбензол в соотношении от 1:1 до 1:0,1, дополнительно содержит 2-13 мас.ч. дискретных наполнителей в виде нитевидных кристаллов, например, из оксидов алюминия, хрома и железа и углеродистого кремния, при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- трехокись сурьмы и гексахлорбензол - 12-23;

- нитевидные кристаллы из оксидов алюминия, хрома и железа и углеродистого кремния - 2-13.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит мелкодисперсный наполнитель - 7-18 мас.ч., содержащий нитриды и/или оксиды металлов и кремния, выбранные из группы: оксид магния (жженая магнезия), оксид алюминия (глинозем), оксид титана (рутил), оксид кремния (кремнезем), нитрид бора BN, боразон, боразол при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- наполнитель - 7-18.

Технический результат достигается и тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и резольной фенолформальдегидной СФ-340А смол и органический растворитель, дополнительно содержит нитевидные кристаллы - 2-18 мас.ч. из оксидов алюминия, и/или хрома, и/или железа, и/или углеродистого кремния при следующем соотношении компонентов, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- эпоксиалифатическая смола ДЭГ-1 - 9-15;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13;

- трехокись сурьмы и гексахлорбензол - 12-23;

- нитевидные кристаллы из оксидов алюминия, и/или хрома, и/или железа, и/или углеродистого кремния - 2-18.

Аналогами заявленных способов получения гибридного связующего для пластиков являются: способ получения связующего для стеклопластиков на основе эпоксидной и фенолформальдегидной смол по авт. свид. SU №730756 от 05.06.78 г., Мкл2 С 08 L 63/04, В 32 В 17/10, бюл. №16 от 30.04.80 г. и способ получения эпоксидной порошковой композиции по авт. свид. SU №702050 от 28.08.77 г., Мки 5 09 D 5/03, С 09 D 163/00, С 08 J 3/20, бюл. №45 от 05.12.79 г.

В изобретении по авт. свид. SU №730756 (аналог 1) описан способ получения связующего для стеклопластиков на основе эпоксидной и фенолформальдегидной смол путем предварительного растворения дициандиамида в этилцеллозольве и его смешивания с эпоксидной смолой.

Способ направлен для улучшение технологичности связующего и физико-механических показателей стеклопластиков на его основе.

Отличительная особенность этого способа состоит в том, что в качестве фенолформальдегидной смолы используют новолачную фенолформальдегидную смолу с содержанием свободного фенола 10-12%, растворение дициандиамида (ДЦДА) производят в присутствии этой смолы, взятой в количестве 3,8-19 мас.ч. на 3,5-6,3 мас.ч. дициандиамида.

В изобретении по авт. свид. SU №702050 (аналог 2) описан способ получения эпоксидной порошковой композиции для покрытий. В изобретении по авт. свид. SU №702050 описана технология получения эпоксидной порошковой композиции для покрытий путем совмещения расплава эпоксидной смолы, отвердителя - дициандиамида и наполнителя, состоящего из аэросила и пигментов - двуокиси титана (TiO2) и ультрамарина.

Изобретение направлено для сокращения продолжительности отверждения порошковой эпоксидной композиции и повышения физико-механических свойств покрытий.

Основной отличительный признак способа по авт. свид. SU №702050 - перед введением отвердителя ДЦДА его предварительно измельчают в присутствии аэросила в соотношении дициандиамид - аэросил от 3:1 до 1:3 по весу.

Недостаток пластиковых покрытий вышеприведенных аналогов: получаемые на основе вышеописанных способов связующие имеют слабую адгезионную прочность для волокон на парафиновом замасливателе - 4-5 МПа, для аппретированных волокон аппретами АГМ-3 и/или АГМ-9 - 6-9 МПа, а пластики на их основе -низкую ударную вязкость (40-150 кДж/м2) и очень низкую прочность при межслоевом отрыве (59-245 МПа) и невысокую прочность при межслоевом сдвиге (5,9-78,5 МПа). При этом более низкие значения характерны для намотанных структур, а более высокие - для прессованных.

Кроме того, получаемые на основе вышеописанных способов пластики имеют низкую теплостойкость - всего 185-200°С по Мартенсу и практически неудовлетворительно работают в условиях воздействия на них высокоэнтальпийных скоростных потоков газов. Кроме того, пластики на основе связующих, изготовленных в соответствии с вышеприведенными способами, обладают невысокой коррозионной стойкостью, не водостойки, не обладают свойствами снятия со своих поверхностей статических зарядов электричества.

Прототипом заявленных способов получения эпоксидных связующих является способ получения эпоксидной композиции по авт. свид. SU №1445163 от 13.05.86 г., бюл. №47 от 23.12.90 г.

Это изобретение относится к способам получения эпоксидных композиций для приготовления долгоживущих "препрегов" методом пропитки тканного наполнителя раствором связующего. Изготовленные в соответствии с предложенным способом эпоксидные композиции и "препреги" используются для получения композиционных волокнистых материалов и конструкционных изделий на их основе.

Этот способ направлен на создание связующего с улучшенными технологическими свойствами, а именно: на повышение жизнеспособности связующего и улучшение физико-механических свойств композиционных волокнистых материалов, создаваемых на основе этого связующего.

В способе получения эпоксидной композиции по авт. свид. SU №1445163, кл. C 08 L 63/00, включающем механическое смешивание эпоксидной смолы и латентного отвердителя класса алкилзамещенных мочевин в присутствии органического растворителя при повышенной температуре, в качестве эпоксидной смолы используют смесь эпоксидной диановой смолы (ЭД 20, ЭТФ, ЭХД и др.) и эпоксиалифатической смолы ДЭГ-1, в качестве отвердителя - бис-N,N-диметилкарбамид (дифенилметан), а в качестве растворителя - спирто-ацетоновую смесь, причем массовое соотношение эпоксиалифатической смолы ДЭГ-1 и отвердителя - (0,3-1,5):1, соотношение спирта и ацетона (1-2):1, а смешивание ведут при температуре 60-70°С в течение 60-90 минут.

Недостаток способа получения связующего по авт. свид. SU №1445163: способ позволяет получать пластики на ее основе с невысокими физико-механическими и теплофизическими характеристиками, низкой водокоррозионностойкостью, а также низкими межслоевыми характеристиками: сдвиговой и трансверсальной (отрывной) прочностью.

Кроме того, к недостатку способа следует отнести и тот факт, что пластики, получаемые на основе связующего, приготавливаемого в соответствии со способом по авт. свид. SU №1445163, имеют низкие антифрикционные свойства и вибростойкость, не имеют защиты от накопления зарядов статического электричества и неудовлетворительно работают на эрозионный унос массы в условиях воздействия на них высокоскоростных и высокоэнтальпийных скоростных потоков газов.

Краткое описание изобретения

Основной задачей изобретения является создание универсальных гибридных связующих и способов их приготовления, которые позволяли бы получать пластики из любых волокнистых наполнителей (стеклянных, органических - СВМ-волокна, угольных, углеродных, базальтовых и др.) методами намотки или прессования изделий с любой степенью анизотропии, со степенью отверждения связующего до 97-99% и одновременно обладали бы высокой технологичностью, вибро-термостойкостью, огне-коррозионностойкостью, стойкостью к воздействию агрессивных сред, в том числе агрессивных сред дымовых газов, высокоскоростных и высокоэнтальпийных потоков, и одновременно обладали бы высокой эксплуатационной надежностью (антистатической, антивибрационной, антифрикционной, антикоррозионной, антивандальной и т.д.) и приемлемой стоимостью, то есть отвечали бы всем требованиям рыночной экономики.

Разработанные новые типы связующих и способы их получения предназначены для изготовления конструкционных изделий из композиционных волокнистых материалов, образуемых из тканных и/или ленточных "препрегов" на основе алюмоборосиликатных (АБС) бесщелочных и алюмомагнезиальных щелочных волокон, титаносодержащих бесщелочных волокон марки Т273, а также кислотостойких боросодержащих и термостойких кремнеземных и кварцевых волокон (табл.3). Одновременно с этим разработанные составы связующих могут быть эффективно использованы и для пропитки тканей и лент из органических (СВМ), углеродных, кевларовых, базальтовых и других волокон, а также полифеновых и капроамидных волокон и теплозащитных тканей типа ТЭМС-к(п) на их основе.

Из вышесказанного следует, что волокнистые армирующие наполнители, используемые совместно с разработанными гибридными связующими для производства изделий из различных пластиков и разными методами, в том числе и методами намотки или прессования, весьма разнообразны как по виду и химическому составу, так и по целевому назначению.

По виду волокнистые наполнители, предназначаемые для пропитки гибридными связующими, разделяются на две основные группы:

- к первой основной группе следует отнести первичные нити (некрученые и крученые), представляющие собой совокупность 100-200 одновременно вытягиваемых в волоконно-прядильном агрегате элементарных волокон, а также жгуты, получаемые объединением первичных нитей (некрученые и крученые жгуты, лента однонаправленная);

- ко второй основной группе следует отнести все наполнители рулонного типа, то есть различные тканные и нетканные материалы, используемые в процессе намотки только для формования изделий, поверхность которых разворачивается в плоскость.

Одним из важнейших условий эффективного использования волокнистого наполнителя и связующего в конструкциях силового назначения является одновременность работы элементарных волокон и их хорошая совместимость со связующим.

Некрученые нити и жгуты полнее сохраняют исходную прочность элементарного волокна и более приемлемы в технологии намотки высокопрочных конструкций. В частности, некрученые нити и жгуты позволяют реализовывать в готовых изделиях 75-81% прочности элементарных волокон, тогда как крученые - всего 68-71%. При использовании тканных и/или ленточных наполнителей этот показатель снижается еще ниже - до 60-65%.

Однако крученые нити более удобны в процессе ткачества и более технологичны при производстве предварительно пропитанных композиционных материалов - полуфабрикатов - "препрегов".

По химическому составу волокна, применяемые в отечественной и зарубежной промышленности, также значительно отличаются друг от друга, достаточно близки по химическому составу российские и американские рецептуры основных стекол для получения волокон (табл.3). Вот почему при разработке рецептур гибридных связующих, представленных в изобретении, приходилось учитывать эффективность их применения с учетом структуры и химического состава наполнителей. Одновременно с этим учитывались и их физико-механические, теплофизические и другие свойства: прочность, химстойкость, стойкость при повышенных температурах, технологичность и стоимость изготовления.

Химические составы основных стекол для получения волокон, применение которых возможно для получения тканных "препрегов" и изделий из них на основе связующих, представленных в данном изобретении Рецептуры России

Щелочные стеклянные волокна дешевле (на 30-40%) и технологичнее, однако, по прочностным свойствам, химической стойкости и особенно при повышенных температурах они значительно уступают бесщелочным. При серийном производстве крупногабаритных конструкций, не подверженных высоким механическим нагрузкам и эксплуатируемых в отсутствие агрессивных сред, используются стекловолокнистые наполнители, полученные из дешевого щелочного стекла.

Алюмоборосиликатное бесщелочное стекло (табл.3), а также составы с повышенной прочностью и жесткостью применяются в производстве волокон и тканей, предназначенных для изготовления ответственных конструкционных элементов.

Повышенная коррозионная стойкость конструкций из стеклопластиков достигается применением кислотостойкого борсодержащего стекла. Термостойкость конструкций может быть увеличена, если в качестве наполнителя применяются кремнеземные и кварцевые волокна.

Поэтому бесщелочные волокна нашли более широкое применение в промышленности. Работы по подбору составов волокон и гибридных связующих для них, а также способов их получения продолжаются и, в том числе, они ведутся на предприятии ФГУП ПО "Авангард".

Обычно при разработке составов волокон и связующих к ним, оксиды щелочных металлов, находящихся в их составах, заменяются на оксиды и/или нитриды металлов. Делается это с целью повышения качества и эксплуатационной надежности пластиков на их основе. Поэтому и велись исследования по снижению содержания оксидов щелочных металлов как в волокнах, так и в гибридных связующих.

Уменьшение содержания оксидов щелочных металлов в волокнах может достигаться различными методами, например, обработкой волокон специально подобранными растворами.

Подобным образом получают кремнеземные и кварцевые волокна, в которых содержание оксида кремния от 53,7 до 71% (табл.3).

Кварцевые волокна, представляющие собой почти кремнезем, в связи с высокой вязкостью расплава изготавливают в два этапа: сначала вытяжкой из расплава получали штабики (стержни) диаметром около 1 мм, а затем в условиях местного нагрева производят вытяжку из них волокна. Ниже в табл.4 приведены свойства стекловолокон.

Основные свойства стекловолокон

Применение волокон с гексагональным и прямоугольным сечениями также дает возможность повысить плотность их упаковки в стеклопластике, а следовательно, увеличить прочность и жесткость материала композита. Замена монолитных волокон полыми позволяет не только уменьшить плотность стеклопластиков, но и значительно повысить прочность и жесткость композитов при сжатии и изгибе.

Как видно из табл.4, диапазон свойств стеклянных волокон достаточно широк, чтобы удовлетворить различным требованиям промышленности.

Существенным при этом является как диаметр волокон, так и коэффициент капиллярности, то есть отношение внутреннего диаметра к внешнему. Для волокон диаметром 9-15 мкм (наиболее эффективных размеров волокон с точки зрения их пропитки связующим и переработки в изделия из композиционных волокнистых материалов методами намотки) коэффициент капиллярности обычно находится в пределах 0,6-0,85. Следует отметить также, что применение полых волокон расширяет возможности диэлектрических и теплофизических свойств полимерных композиционных материалов.

Супертонкие волокна диаметром менее 1 мкм весьма эффективны в конструкциях, работающих на растяжение. Однако их получение и переработка, особенно применительно к высокомодульным составам, имеют существенные конструкторско-технологические ограничения, обусловленные высокой чувствительностью к дефектам, ломкостью, низкой прочностью при срезе и т.д. Поэтому применение супертонких волокон более обосновано в конструкциях, используемых для звуко- и теплоизоляции, и поэтому в заявленных материалах не будут рассмотрены, поскольку это другой класс полимерных композитов.

Волокна диаметром более 15 мкм эффективны в конструкциях, работающих на сжатие. Эти конструкции также относятся к другому классу изделий из полимерных композиционных материалов и в дальнейшем не будут рассматриваться в описании данного изобретения.

В общем же взаимосвязь прочностных характеристик композитов с диаметром стеклянного волокна является достаточно сложной и выбор оптимального диаметра волокна обусловлен многими факторами, среди которых наиболее важными являются: характер нагружения, адгезивная прочность гибридного связующего, соотношение относительных удлинений при разрыве волокна и гибридного связующего, соотношения модулей упругости волокна и гибридного связующего, наличие содержания оксидов щелочных металлов в стекле и гибридном связующем и т.д.

При этом, наряду с поисками путей увеличения прочности и жесткости композитов особое внимание обращалось на повышение их трещиностойкости, а также межслоевой сдвиговой и трансверсальной (отрывной) прочности, поскольку эти показатели практически определяют границы нагружения конструкций из стеклопластиков, да и других пластиков на основе органических, капроамидных, полифеновых, борных, базальтовых и углеродных волокон.

В современном многотоннажном производстве пластиковых изделий, каким является и ФГУП ПО "Авангард", используются в основном волокна диаметром 9-15 мкм, что технически и экономически оправдано. Самые общие технологические рекомендации состоят в следующем: волокна диаметром 9-11 мкм целесообразно использовать с фенолформальдегидной смолой, диаметром 11-15 мкм - с эпоксидной смолой.

Такие рекомендации основаны на оценке когезионных и адгезионных свойств связующих, причем адгезионным характеристикам при выборе составов связующего придавалось наибольшее значение (табл.2).

Новые составы гибридных связующих и технологии получения на их основе новых полимеров разрабатывались с учетом этого фактора. Здесь следует также заметить, что поверхности элементарных волокон в процессе их получения покрывают замасливателем для защиты от внешних воздействий, увеличения эластичности и улучшения технологических свойств.

На предприятии ФГУП ПО "Авангард" чаще всего используются волокна, покрытые различными видами эмульсий. Их изготавливают из минеральных масел или жирных кислот с добавлением парафина или поливинилового спирта.

К замасливателям предъявляются весьма разнообразные требования. Они должны препятствовать истиранию волокон в процессе переработки, защищать их от различных внешних воздействий, обладать хорошей адгезией к поверхности как волокна, так и связующего, не оказывать вредного воздействия на свойства готового пластика, а также быть нетоксичными, термостойкими и, наконец, высокотехнологичными. Однако замасливатели существенно ухудшают адгезионную способность волокон и снижают физико-механические и теплофизические показатели армированных пластиков. Так, при обычном содержании парафинового замасливателя 1,5-2%, снижение прочности эпоксифенольных композиций составляет 12-15%.

Перед формованием изделий, а чаще всего перед получением полуфабрикатов - "препрегов" для них, замасливатели тканных наполнителей удаляют химическим или термическим путем. Химическая отмывка производится водными (реже в органических растворителях) растворами моющих средств, таких, как сульфоны жирных кислот, мочевина, хромовые смеси и др. Химическая обработка уменьшает содержание замасливателя до 0,3-0,6%.

Более эффективна термическая обработка тканного наполнителя, покрытого замасливателем, в течение 4-6 часов при температурах 570-575 К. При такой термообработке остаточное содержание замасливателя доводится до 0,05%, однако, при этом происходит значительное (на 25-35%) снижение прочности волокнистого наполнителя.

Для повышения адгезии гибридного связующего с волокном и улучшения технологичности волокнистых наполнителей после удаления замасливателя поверхность волокон обрабатывают специальными веществами - аппретами, представляющими собой специальные многофункциональные соединения, способные взаимодействовать как с материалами волокон, так и с гибридным связующим.

Влияние их на адгезионную прочность отражено в табл.2. В этой же таблице показана эффективность применения и прямых замасливателей (типа АГМ-3, АГМ-9) на основе кремнеорганических соединений (диэтиламинометилтриэтоксисилан, эпоксипропилтриэтоксилан и др.), в состав которых входят вещества, обладающие адгезионными и гидрофобными свойствами и способствующими повышению прочности связи на границе раздела фаз; они не удаляются с поверхности волокон перед формованием изделий (с "мокрой" пропиткой) или перед получением "препрегов" для формования изделий "сухой" намоткой и поэтому называются прямыми.

Прямые замасливатели увеличивают не только адгезивную прочность на 15-20%, но и атмосферостойкость волокон и композицитов в целом. Вместе с тем прямые замасливатели на основе кремнеорганических соединений могут снизить жизнеспособность гибридного связующего в предварительно пропитанных материалах и его технологичность. Повышение адгезионной прочности композитов может быть достигнуто за счет введения в состав гибридного связующего до 3-10% химически активных добавок, способных взаимодействовать как с материалом волокон, так и с гибридным связующим.

Проведенный выше анализ армированных материалов показал, что для создания ответственных конструктивных изделий из композиционных волокнистых материалов, а также отдельных к ним узлов и элементов, наиболее эффективно бесщелочное стекло с диаметром волокон 9-15 мкм. Причина высокой прочности стекловолокна кроется в технологии его получения и связана с высокой скоростью механической вытяжки расплава стеклянной массы, поступающей из фильер плавильной камеры, и интенсивным охлаждением на воздухе волокна диаметром в несколько мкм. Влияние диаметра волокна на его прочность, обусловленное зависимостью скорости охлаждения от температурного градиента вдоль радиуса волокна, конечно, имеет место.

Однако в большинстве случаев эта зависимость определяется тем, что вероятность механических повреждений поверхности волокна возрастает с увеличением его диаметра.

Теоретическая прочность стекловолокна, вычисленная различными методами, составляет 10-20 ГПа: практически достигнутые значения прочности стекловолокна на предприятии ФГУП ПО "Авангард" не превышают 5-6 ГПа.

Стремление увеличить несущую способность конструкций из стеклопластиков привело к разработке высокомодульных волокон, жесткость которых в 1,5-2 раза выше, чем волокна обычного состава.

Однако дальнейшее увеличение модуля упругости, достигаемое варьированием химического состава стекла, вызывает все большие трудности технологического порядка (связанные с нанесением на него замасливателя, аппретирования, а также ломкостью волокна и т.д.) и поэтому вряд ли экономически оправдано.

Различные виды стекловолокнистых наполнителей, используемых в производстве изделий из армированных пластиков, характеризуются плотностью упаковки волокон и их взаимным расположением.

Линейная плотность нитей выражается в тексах (текс представляет собой массу в граммах нитей длиной 1000 м). Наиболее часто на предприятии ФГУП ПО "Авангард" при намотке изделий используются нити с линейной плотностью 50-100 текс.

Для выработки (получения) стеклотканей и/или тканных лент также используются нити линейной плотностью 50-100 текс, получаемые из волокон диаметром 3-15 мкм.

В производстве изделий из стеклопластиков нашли применение ткани полотняного, сатинового, саржевого и кордного переплетения. В конструкциях, подверженных значительным межслоевым сдвиговым нагрузкам, хорошо зарекомендовали себя ткани объемного переплетения типа ВПР-10, состоящем из нескольких слоев, последовательно объединенных общими нитями. Такие ткани достигают толщин порядка 1 мм и характеризуются массой 1 м2 от 1800 до 8600 г.

Примечание - Многослойные и объемные стеклоткани предназначены главным образом для получения стеклопластиков методами прессования и пропитки под давлением или вакуумом в замкнутой форме; поскольку возможности их применения для намотки весьма ограничены из-за сложности подбора для них рецептур связующих и режимов (методов) их пропитки, то разработка рецептур связующих для такого типа тканных структур не производилась; разработка рецептур гибридных связующих велась в основном для волокнистых стеклотканных структур полотняного, сатинового и саржевого переплетения нитей, а также для волокнистых полифеновых и капроамидных структур тканей типа ТЭМС-к(п).

Технические требования, предъявляемые к гибридным связующим

В качестве связующего для стеклопластиков (да и пластиков на основе органических, капроамидных, полифеновых, базальтовых, борных и углеродных) было использовано термореактивное гибридное связующее, отвечающее следующим требованиям:

- хорошая способность смачивания стеклянных, углеродных, органических, борных, капроамидных, полифеновых и базальтовых волокон;

- высокая адгезионная и когезионная прочность и высокий модуль упругости при вязком характере разрушения;

- достаточная деформативность, то есть относительное удлинение, вплоть до разрушения, должно быть не меньше соответствующих значений для арматуры - нитей (прядей) и/или жгутов;

- незначительная усадка при отверждении и значение коэффициента термического расширения, близкое к значению этого показателя для арматуры (стеклянной, органической, углеродной, борной, полифеновой, капроамидной и др.);

- отсутствие при отверждении выделений побочных продуктов (так называемых летучих компонентов, удаляемых при изготовлении "препрегов" и изделий из них), нарушающих монолитность пластиков;

- достаточная теплостойкость, термостабильность и стабильность физико-химических характеристик при хранении и эксплуатации, в том числе и при длительной эксплуатации при повышенных температурах;

- гидрофобность и высокая водостойкость, в том числе и коррозионная стойкость к агрессивным средам;

- малая коррозионная активность по отношению к металлам, химическая нейтральность отвержденного связующего по отношению к арматуре (волокнам различных типов);

- высокие (а в отдельных случаях - хотя бы приемлемые) технологические свойства - вязкость, жизнеспособность, температура отверждения, выделение летучих веществ, усадка и др.;

- высокие (или хотя бы приемлемые) экономические показатели полимера (стоимость, дефицитность сырья, расход энергии на его производство и т.п.);

- высокие удельные физико-механические характеристики;

- высокая эрозионная стойкость к воздействию высокоэнтальпийных скоростных потоков газов (ламинарных и/или турбулентных);

- высокая прочность на сдвиг (по крайней мере не ниже прочности адгезии связующего к стекловолокну);

- высокая ударная вязкость;

- высокие антифрикционные, электрические, электростатические, теплофизические и другие свойства.

В настоящем разделе данного описания приводятся данные о свойствах основных видов связующих в обобщенном виде; преследовалась цель обратить внимание разработчиков технологии намотки пластиковых изделий из композиционных волокнистых материалов на возможности того или иного вида связующих, а также на их сравнительную оценку. В табл.5 представлены специфические свойства полимерных связующих, а в табл.6 представлены основные свойства связующих для стеклопластиков.

Показатели некоторых специфических свойств полимерных связующих

Основные свойства связующих для стеклопластиков

Из приведенных в табл.5, 6 данных видно, что диапазон свойств полимерных связующих достаточно широк и позволяет подобрать необходимое сочетание их для получения композиционных материалов разнообразного назначения.

Наибольшее применение в производстве изделий из пластиков получили полиэфирные, эпоксидные, фенолформальдегидные и кремнеорганические связующие (табл.6).

Недостатки и преимущества связующих, приведенных в табл.5, 6

Полиэфирные связующие благодаря их высокой технологичности и небольшой стоимости используются в производстве крупногабаритных многотоннажных конструкций, не испытывающих значительных нагрузок. Ограничения в их применении связаны в основном с низкой трансверсальной, сдвиговой и вибрационной прочностью, большой усадкой при отверждении, невысокой теплостойкостью и термостабильностью, а также низкой атмосферо-коррозионностойкостью.

Кремнеорганические связующие также из-за низкой адгезионной прочности находят применение в малонагруженных конструкциях. Их достоинства проявляются в полной мере, когда определяющим требованиям к изделиям предъявляются: высокие теплостойкость, радиопрозрачность и химическая стойкость.

К недостаткам этого типа связующего можно отнести низкую адгезионную прочность, хрупкость, большую усадку, нетехнологичность, и, как следствие этих недостатков, значительную стоимость.

В производстве ответственных конструкций из пластиков используются в основном эпоксидные и фенолформальдегидные связующие, причем последние наряду с достаточно высокой прочностью придают композиционному материалу еще и повышенную теплостойкость и термостабильность.

К достоинствам эпоксидных связующих относятся: незначительная усадка при отверждении и высочайшая адгезия практически ко всем волокнистым материалам - стеклянным, органическим, углеродным, полифеновым, капроамидным, металлам, а также их оксидам и нитридам. Кроме того, эпоксидные смолы (в сравнении с другими) имеют и более высокие физико-механические характеристики.

Однако эти связующие токсичны и дорогостоящи. Цена фенолформальдегидных смол относительно невысока, однако, их переработка связана, как правило, с достаточно высокими давлениями и температурой. Кроме того, они также токсичны. Использование гибридных связующих, например, эпоксифенольных, и/или эпоксифенолформальдегидных, и/или эпоксикремнийорганических, позволяет в максимальной степени использовать достоинства составляющих их смол и избежать их недостатков.

Особое значение для производства намотанных пластиков имеют эпоксидные смолы марок ЭД-16, ЭД-20, ЭХД, ЭХД-У и ЭТФ.

Смола ЭТФ, например, обладая невысокой молекулярной массой (350-700), при обычной температуре представляет собой вязкую жидкость, что особенно важно в технологии формования крупногабаритных изделий.

Обладая высоким содержанием эпоксидных групп (13-29%) (табл.7), эта смола весьма реакционноспособна и может отверждаться при наличии отвердителей аминного типа без подогрева, практически не выделяя летучих продуктов (до 2,5%).

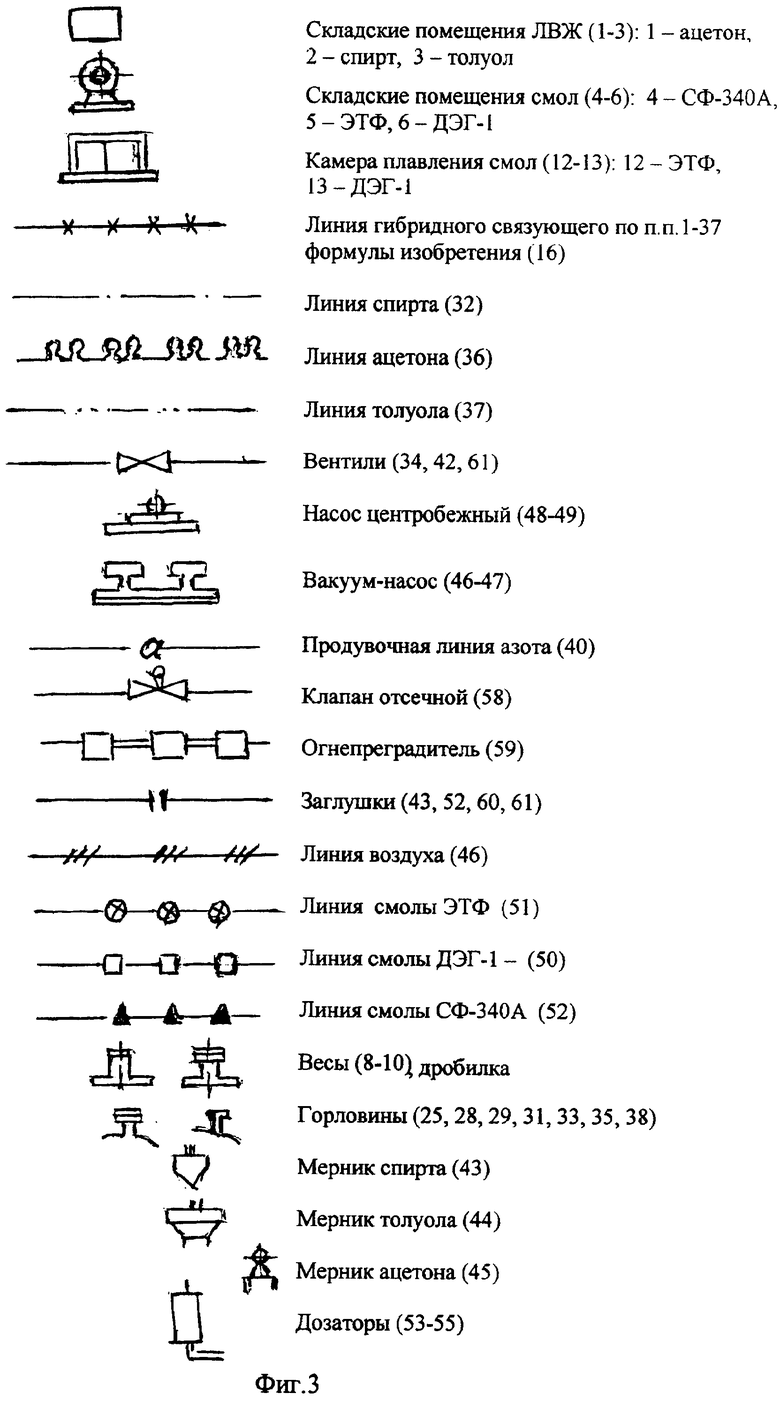

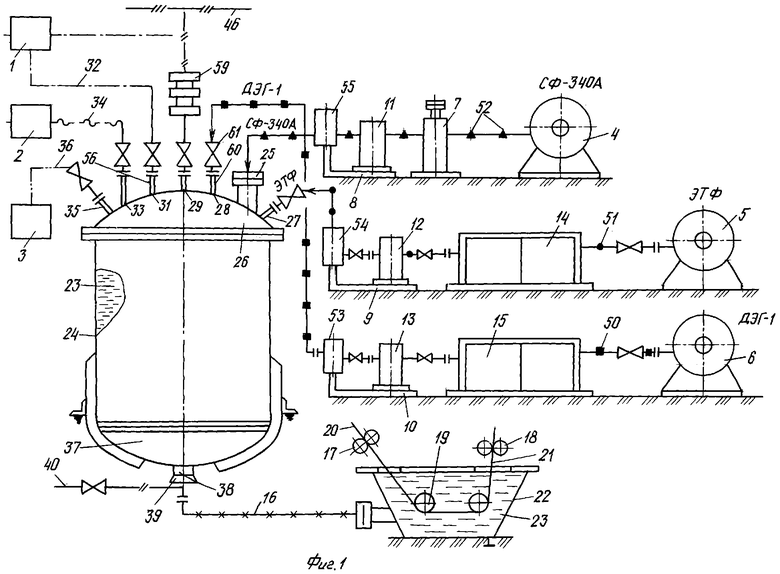

Характеристики смол, используемых для получения гибридных связующих по п.п.1-38 формулы изобретения, представлены в табл.7.

Характеристики смол, используемых для получения гибридных связующих по п.п.1-38 формулы изобретения

Боковые гидроксильные группы в молекуле эпокситрифенольной смолы ЭТФ позволяют реализовывать и другой механизм отверждения, например, при использовании в качестве отвердителя фенолформальдегидной смолы, осуществляемой при повышенных температурах (180-200°С).

Горячее отверждение этого связующего позволяет получать пластики с более высокими физико-механическими характеристиками, особенно прочностью и жесткостью.

Ниже в табл.8 приведены некоторые характеристики эпокситрифенольной смолы ЭТФ холодного и горячего отверждения.

Характеристики эпокситрифенольной смолы ЭТФ холодного и горячего отверждения

при изгибе

при сжатии

Эпокситрифенольная неотвержденная смола ЭТФ может быть переведена в неплавкое и нерастворимое состояние действием отверждающих агентов различного класса: ангидридами ди- и поликарбамидных кислот, первичными аминами и др.

Ряд убывающей активности некоторых аминов можно представить как ПЭПА - ТЭТА - ГМДА - ТЭА - ТЭАТ, где:

ПЭПА - полиэтиленполиамин,

ТЭТА - триэтилентетрамин,

ГМДА - гексаметилендиамин,

ТЭА - триэтаноламин,

ТЭАТ - триэтаноламинтитанат.

Вышеперечисленные первичные амины позволяют вести отверждение эпокситрифенольной смолы ЭТФ без нагрева, то есть в холодном состоянии.

Снижение активности аминов наблюдается и при переходе от алифатических к ароматическим соединениям, в результате чего применение последних требует горячего отверждения. Этот ряд активности отражает снижение токсичности отвердителей при нормальных температурных условиях, а также уменьшение водостойкости, рост теплостойкости, прочности и жесткости композиций, отвержденных при помощи этих отвердителей. В этой же последовательности изменяется и агрегатное состояние отвердителя от жидкого к твердому. Применение твердых отвердителей эпокситрифенольной смолы ЭТФ для ее горячего отверждения вызывает значительные технологические трудности.

С нагревом эпокситрифенольной смолы ЭТФ ее отверждение можно вести с применением ангидридов некоторых органических кислот (обычно карбоновых), чаще всего малеинового ангидрида (МА) или фталевого ангидрида (ФА).

Малеиновый ангидрид по сравнению с фталевым имеет более низкую температуру плавления, однако, отличается большой летучестью и сильным раздражающим действием на слизистые оболочки глаз. Композиции с ним имеют сравнительно невысокую теплостойкость и ограниченную жизнеспособность. Но при этом они малопористы и имеют низкий уровень остаточных напряжений.

В качестве отвердителей для эпокситрифенольной смолы ЭТФ, кроме указанных, можно использовать некоторые фенольные, мочевино-меламино- и аминоформальдегидные и анилино-фенолформальдегидные смолы, а также низкомолекулярные полиамиды, гидропероксид изопропилбензола, пероксидметилкетона, нафтенат кобальта, алкоголят титана и другие соединения. Получаемые композиты отличаются эластичностью, пластичностью и другими свойствами, расширяющими их применение.

Однако все вышеперечисленные отвердители, кроме фенолформальдегидных смол, позволяют получать на основе смолы ЭТФ композиты с очень низкой межслоевой отрывной (трансверсальной) и сдвиговой прочностью.

Использование резольных фенолформальдегидных смол в качестве отвердителей эпокситрифенольной смолы ЭТФ требует применения горячего отверждения. Горячее же отверждение, особенно при повышенных температурах (180-200°С), характеризуется более высокой трудоемкостью процесса, большой энергоемкостью и необходимостью применения дополнительной дорогостоящей оснастки и оборудования: пропиточных машин, намоточных станков с греющими и подпрессовочными валами, термокамер с автоматической регулировкой температур отверждаемых заготовок, специальных оправок и др.

Тем не менее горячее отверждение обеспечивает более высокую воспроизводимость свойств (например, прочность пластиков горячего отверждения на растяжение возрастает в 2-3 раза) и используется в производстве ответственных конструкций, хотя и существует тенденция к снижению температур отверждения применяемых связующих.

Примечание - Преимущества холодного отверждения эпокситрифенольной смолы ЭТФ реализуются в полной мере при производстве изделий особо крупных габаритов, когда практически невозможно обеспечить требуемый для горячего отверждения температурный режим.

Эпокситрифенольная смола ЭТФ, ТУ 2225-316-09201208-94, предназначена для технического использования в составе других смол для армированных пластиков, пропиточных и заливочных компаундов, клеев в электротехнической промышленности, силовых конструкций из композиционных волокнистых материалов ракетнокосмической, авиасудостроительной и энергетической промышленности с повышенной теплостойкостью, термостабильностью и коррозионностойкостью. Смола перерабатывается при температурах 180-200°С. Основной ее недостаток - высокая вязкость (более 1 Па·с).

Оптимальные значения вязкости смол с точки зрения их переработки методами намотки лежат в интервале 0,1-1 Па·с (при контроле вязкости по вязкозиметру В 3-4 это соответствует 15-85 с). Смолы с такой вязкостью легко заполняют поры (ячейки, пустоты) с размерами 5-6 мкм. Частично требуемую оптимальную вязкость смолы ЭТФ (особенно горячего отверждения) можно обеспечить сопутствующим намотке или пропитке нагревом, температура которого равна 323-353 К (50-80°С) и поддерживается системой термостатирования пропиточной ванночки с точностью ±5 К.

Вязкость эпокситрифенольной смолы ЭТФ, смешанной с резольной фенолформальдегидной смолой СФ-340А (взятой в смесь в качестве отвердителя) состава, в мас.ч.:

- эпокситрифенольная смола ЭТФ - 97-103;

- резольная фенолформальдегидная смола СФ-340А - 31-37;

- ацетон - 87-93;

- спирт этиловый - 43-49;

- толуол нефтяной и/или каменноугольный - 7-13,

при нормальной температуре 20±1°С равна 2-5 МПа·с.

При сопутствующем подогреве этих смол ЭТФ + СФ-340А в ванне пропиточной машины до температур 323-353 К (50-80°С) при получении на их основе и тканного наполнителя "препрега" для "сухой" намотки изделий или при непосредственной пропитке наполнителя этими смолами в ванне намоточного станка для "мокрой" намотки изделий можно довести вязкость этих смол до 1-3 МПа·с. Температура этих смол должна автоматически поддерживаться системой термостатирования пропиточной ванночки с точностью ±5 К.

Следует заметить, что вязкость связующего может изменяться в процессе пропитки "препрега" или намотки в сторону увеличения в связи с процессом структуирования, а ее исходное значение зависит от давности приготовления и условий хранения.

Эти факторы следует учитывать разработчикам при разработке технологических регламентов приготовления связующих и изделий, образуемых из композиционных волокнистых материалов методами намотки. Особенно сильно на жизнеспособность связующего влияет температура. Для связующего ЭТФ (≈60%) + СФ-340А (≈40%) зависимость ее жизнеспособности от температуры приведена в табл.9.

Жизнеспособность гибридного связующего ЭТФ + СФ-340А

Следует заметить, что жизнеспособность этого связующего в сравнении с прототипом выше на 10-13% (табл.1).

Таким образом, тщательный контроль температуры связующего является одним из способов поддержания его оптимальной вязкости, а следовательно, и качества пропитки.

Нагрев связующего в пределах его рабочей температуры существенно улучшает пропитку наполнителя даже при меньших количествах наносимого на волокнистую арматуру связующего, что дает возможность некоторого регулирования объемного содержания волокнистого наполнителя в композиции; оптимальное объемное содержание волокнистого наполнителя и связующего ЭТФ + СФ-340А с точки зрения получения прочности композита: наполнителя - 70%, связующего - 30%.

Следует заметить, что примененная выше фенолформальдегидная смола СФ-340А для отверждения смолы ЭТФ взята из соображения повышения теплостойкости и термостабильности получаемых на ее основе пластиков.

Однако связующее ЭТФ + СФ-340А имеет неоптимальные значения вязкости; оптимальные значения вязкости для "мокрой" намотки и/или пропитки тканного наполнителя лежит в интервале 0,1-1 Па·с (при контроле вязкости по вязкозиметру В3-4 это соответствует 15-85 с). Связующие с такой вязкостью легко заполняют поры диаметром 3-6 мкм.

При вязкости связующего ЭТФ + СФ-340А 1-3 МПа·с это приводит к ухудшению пропитки и качества изделий: во-первых, это приводит к большому наносу смолы, что ухудшает прочность и жесткость пластиков, перерасходу смолы и повышению стоимости готового продукта, а, во-вторых, это приводит к недопропитке пространств (пор) между волокнами - композитов, и, как следствие этого, образованию значительной усадки, больших внутренних напряжений, пор, коробления, растрескивания и т.д.

У разработчиков есть три запасных варианта достижения оптимальной вязкости связующего при намотке или пропитке:

1 вариант - более точное дозирование отвердителя - смолы СФ-340А в связующем ЭТФ и его равномерное распределение.

2 вариант - введение в состав комплексного связующего низковязкой смолы разбавителя-пластификатора, в качестве которой в предложенном рецепте связующего применена эпоксиалифатическая смола ДЭГ-1 с молекулярной массой 240-320, массовой доле эпоксидных групп - 26% и динамической вязкостью не более 0,07 МПа·с (при t=20±1°С) (табл.7).

3 вариант - программирование скорости и интенсивности тепловых воздействий при отверждении, оптимизации состава и доз вводимого отвердителя и активаторов связующего - цеолитов (алюмосиликатов щелочных и щелочно-земельных металлов, используемых в качестве катализаторов и др.).

Здесь необходимо иметь в виду, что:

- избыток отвердителя не приводит к более полному или быстрому отверждению, но может вызвать коррозию металла и волокон, уменьшить адгезию к ним, ухудшить механические свойства, снизить водокоррозионностойкость, теплостойкость и другие характеристики материалов;

- недостаток отвердителя замедляет процесс отверждения гибридного связующего или вовсе останавливает его.

Ввести же дополнительно или вывести излишек отвердителя из связующего уже практически невозможно. Точность дозировки ингредиентов отвердителя, многие из которых летучи, должна быть очень высокой, поскольку они оказывают более сильное влияние на характеристики полимера.

Эффективность процесса отверждения связующего, его жизнеспособность и другие свойства значительно повышаются при введении наряду с ингредиентами отвердителя других химически активных веществ, выполняющих функции катализатора (ускорителя реакции), комплексно влияющих на скорость и глубину протекания процесса отверждения и предотвращающих образования термических взрывов, искажающих свойства отвержденного гибридного связующего. Для предотвращения термических взрывов необходимо программировать скорость и интенсивность тепловых воздействий при отверждении, оптимизировать состав и дозы вводимых в отвердитель активаторов: мела или сульфата кальция (до 20%), а также увлажнять гранулы отвердителя и вводимых в него алюмосиликатов водой (до 25%).

Предлагается и другое технологическое решение - введение в составное связующее ЭТФ + СФ-340А смолы разбавителя-пластификатора низковязкой эпоксиалифатической смолы ДЭГ-1 со свойствами, представленными в табл.7.

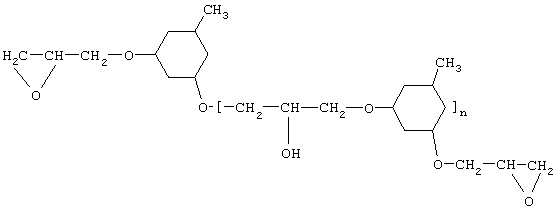

Высоковязкие смолы ЭТФ и СФ-340А могут быть использованы для пропитки волокнистых материалов благодаря их хорошей совместимости с активным разбавителем, которым и является смола ДЭГ-1, являющаяся продуктом конденсации диэтиленгликоля с эпихлоргидрином.

Смола ДЭГ-1 благодаря примерно одинаковому составу с эпокситрифенольной смолой ЭТФ хорошо совместима с ней и волокнистыми наполнителями разных типов. Температура ее переработки находится в пределах 180-200°С и находится в диапазоне температур, применяемых при переработке смолы ЭТФ.

Введением эпоксиалифатической смолы ДЭГ-1 в комплексное связующее ЭТФ + СФ-340А достигается получение оптимального значения вязкости гибридного связующего в интервале 0,1-1,0 Па·с.

Введение смолы ДЭГ-1 снижает усадку материала и уменьшает внутренние напряжения в композитах на основе гибридного связующего, их коробление, растрескивание, образование пор и другие дефекты, и, как следствие вышеизложенного, повышает производительность намоточного оборудования, улучшает качество изделий из композиционных волокнистых материалов и снижает их стоимость.

На основе эпокситрифенольной ЭТФ, эпоксиалифатической ДЭГ-1 и фенолформальдегидной СФ-340А смол в соответствии с приведенными ниже в описании способами образованы новые гибридные связующие по п.п.1-38 формулы изобретения.

Эти гибридные связующие в сравнении с прототипом обладают более высокой технологичностью и жизнеспособностью, более высокими физико-механическими (на 5-10%) и теплофизическими (на 10-20%) свойствами, а по межслоевой отрывной (трансверсальной) и сдвиговой прочности пластики на его основе превосходят пластики на основе связующего-прототипа в несколько раз.

Гибридные связующие по п.п.1-38 формулы изобретения хорошо совместимы с ацетоно-спирто-толуольными растворителями, имеют достаточно высокую адгезионную прочность (табл.2), совместимы практически со всеми волокнистыми наполнителями, в том числе и с вводимыми в них антипиренными, антистатическими добавками, оксидами и нитридами металлов, оксидами кремния и дискретными нитевидными кристаллами.

Хорошо совместимы разработанные гибридные связующие и с вводимыми в них порошковыми наполнителями, образованными из оксидов и/или нитридов металлов, и с сажей, и с углеродографитовыми смесями, и с дискретными волокнистыми наполнителями, и с молекулярными ситами типа цеолитов, вводимыми в них с целью улучшения тех или иных физико-механических, теплофизических, антистатических и других свойств композитов, образуемых на их основе методами намотки и/или прессования.

Так, например, вводимые в гибридное связующее молекулярные сита типа Na-цеолита (или алюмосиликаты натрия - п.п.13-18, 50) увеличивают его жизнеспособность при горячем способе отверждения в 2-3,5 раза в сравнении с прототипом.

Введение мелкодисперсных наполнителей в виде нитевидных кристаллов в состав стекло-угле-боро-органопластиков, а также и некоторых порошковых наполнителей из оксидов и/или нитридов металлов и/или оксида кремния (кремнезема) позволяет добиться снижения экзотермического эффекта при отверждении, улучшения механических и некоторых теплофизических характеристик, а также ряда специальных свойств (стойкости к возгоранию, радиации и старению, электрических, магнитных свойств и др.) и снизить стоимость пластиков.

В качестве наполнителей гибридных связующих могут быть использованы порошкообразные (монолитные и полые), чешуйчатые и волокнистые частицы из оксидов и/или нитридов металлов, и/или оксида кремния со свойствами, приведенными в табл.10, и нитевидные кристаллы со свойствами, приведенными в табл.11.

Свойства порошковых наполнителей, вводимых в гибридные связующие по п.п.26-27, 29-33 формулы изобретения

Свойства нитевидных кристаллов, вводимых в гибридные связующие по п.п.28, 34-38 формулы изобретения

Количество вводимых порошковых и дискретных волокнистых наполнителей (НК) может достигать соответственно 30-50% и 5-15%, при этом порошковые наполнители (табл.10) в основном повышают ударную вязкость пластиков на основе гибридных связующих по п.п.26-27, 29-33 формулы изобретения, а нитевидные кристаллы (табл.11) - повышают в основном межслоевые характеристики: отрывную (трансверсальную) и сдвиговую прочность.

Некоторые из порошковых наполнителей, такие как оксиды алюминия AlO4, Al2O3 (глинозем), оксиды кремния SiO2, SiO4, оксиды железа FeO, Fe3O4, Fe2O3 даже в малых дозах могут дополнительно играть и роль каталитически активных структурообразователей в полимерном связующем, регулируя размер и количество образующихся элементов надмолекулярной структуры, а следовательно, и физико-механические, и теплофизические характеристики композитов на его основе.

Некоторые порошковые наполнители, вводимые в гибридные связующие, например, сажа, углеродографитовые смеси (п.п.19-24 формулы изобретения), позволяют придавать композитам хорошие антистатические свойства, а также улучшать их электрические и коррозионные свойства, стойкость к воздействию высокоэнтальпийных скоростных потоков газов, а также придавать композитам нужную окраску и некоторые специфические свойства - магнитные, стойкость к возгоранию, термостойкость и термостабильность, стойкость к различным излучениям, в том числе магнитным, тепловым, световым и радиационным.

Однако порошковые наполнители и нитевидные кристаллы могут вызывать и некоторые нежелательные эффекты, такие, как:

- уменьшение гигроскопичности и газопроницаемости армированного пластика;

- значительное замедление или, наоборот, ускорение отверждения связующего;

- уменьшение адгезионной и когезионной прочности с волокнами, в том числе и с волокнами, покрытыми замасливателями и аппретами.

Введение в гибридные связующие мелкодисперсных порошковых наполнителей и нитевидных кристаллов приводит к увеличению вязкости гибридных связующих и обуславливает тем самым технологические трудности их переработки в "препреги" и далее в конструкционные изделия.

Для повышения огнестойкости, термостойкости, термостабильности и стойкости к воздействию высокоскоростных и высокоэнтальпийных потоков газов на стадиях приготовления гибридного связующего предлагается введение в него антипиренных добавок - трихлорэтилфосфата, четыреххлористого углерода, гексахлорбензола, трехокиси сурьмы и хладона, замедляющих горение пластиков за счет эндотермических эффектов при их термическом разложении (п.п.2-8, 14-18 формулы изобретения).

Принцип работы антипиренов следующий: находящиеся в пластике антипиренные вещества замедляют, а во многих случаях предотвращают их горение за счет эндотермических эффектов при их термическом разложении, выделяющиеся при этом газы (аммиак, углекислый газ, хлористые, бромистые и фосфорные ангидриды, водяные пары и др.) также препятствуют горению. Одним из лучших антипиренов является борная кислота Н3ВО3. Однако она имеет существенный недостаток, который заключается в том, что дает осадок при введении в гибридное связующее.

Среди вводимых в гибридные связующие антипиренов наиболее эффективны хлорсодержащие антипирены:

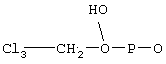

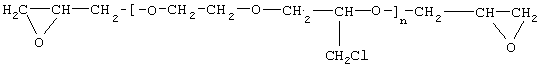

- трихлорэтилфосфат (С2Cl3Н4PO4) структурной формулы:

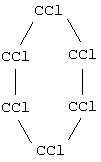

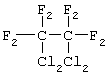

- четыреххлористый углерод (CCl4) структурной формулы:

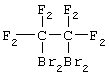

- гексахлорбензол (С6Cl6) структурной формулы:

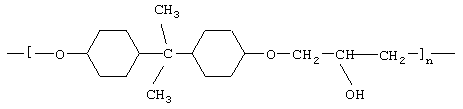

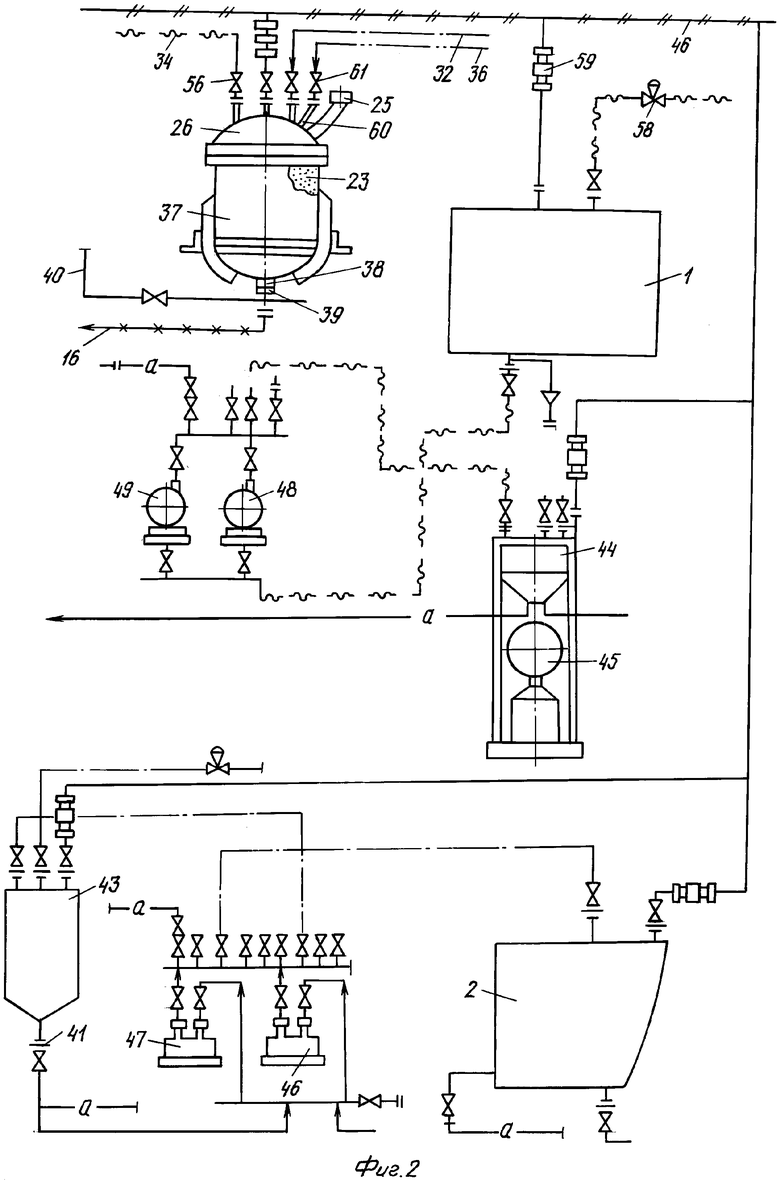

- хладон (фреон) марки Ф-114B1 (C2Br2F4) или хладон марки Ф-114В2 (C4Cl4F4) структурных формул:

и трехокись сурьмы SbO3.