сд

о ю ю

1C

Изобретение относится к производству серной кислоты контактным методом под давлением.

Известен способ получения серной кислоты методом двойного контактирования и двойной абсорбдаи под давлением, обеспечивающим высокую степень использования серы 1.

Недостатком этого способа является наличие мелкодисперсного тумана и растворение непрореагировавшей двуокиси серы в серной кислоте, что приводит к дополнительным затратам на сепарацию брызг и тумана и удорожает процесс производства серной кислоты.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения серной кислоты контактным методом под давлением включающий осущку воздуха, подаваемого на сжигание серы, проводимую под давлением ниже, чем давление на стадии абсорбции, двухступенчатое окисление двуокиси серы в трехокись, абсорбцию последней серной кислотой с циркуляцией кислот между стадиями осущки воздуха и абсорбции с выводом всей продукционной кислоты со стадии осушки 2.

Согласно этому способу стадии окисле.ния двуокиси серы и поглощения серного ангидрида проводят без изменения давления и температуры, а процесс осушки воздуха, поступающего на сжигание серы для получения двуокиси серы, при давлении на 4-29 ати ниже, чем процесс абсорбции, что позволяет повысить степень поглощения двуокиси серы и серного ангидрида моногидратом серной кислоты на стадии абсорбции, и осуществляют отдувку двуокиси серы из кислоты с возвращением ее в процесс.

Недостатком этого способа является необходимость транспортировки всего объема продукционной кислоты на стадию осушки для десорбции двуокиси серы, что ведет к значительным затратам. Кроме того, образование тумана на стадии абсорбции ограничивает возможность повыщения степени использования сырья.

Цель изобретения - повыщение экономичности процесса путем снижения затрат на очистку продукционной кислоты и повыщение степени использования сырья.

Поставленная цель достигается тем, что согласно способу получения серной кислоты контактным методом под давлением абсорбцию трехокиси серы ведут в две ступени, при этом на второй ступени абсорбцию ведут при давлении, в 1,33-2 раза превыщающем давление на первой ступени, на вторую ступень абсорбент подают с температурой в 0,5-0,6 раза ниже температуры абсорбента, подаваемого на первую ступень, а температуру абсорбента на первой ступени поддерживают на 100-120°С ниже температурь абсорбата и продукционную кислоту выводят с первой ступени в количестве 70-80% от общей ее массы.

Целесообразность выбора указанных параметров процесса абсорбции объясняется следующим.

Температура абсорбента на первой ступени более чем на 120°С ниже температуры абсорбата ведет к туманообразованию, а менее чем на 100°С приводит к растворению двуокиси серы в серной кислоте, что не позволяет получить продукционную кислоту на этой стадии и требует дополнительной очистки, в связи с чем ее транспортируют на стадию осушки, где происходит десорбция растворенной двуокиси серы.

Цроведение процесса абсорбции на второй ступени при давлении ниже чем в 1,33 раза давления на первой ступени, а температуре абсорбента более чем в 0,6 раза выще температуры абсорбента на первой ступени приводит к снижению степени абсорбции на второй ступени ввиду уменьшения движущей силы процесса. Давление, превышающее более чем в 2 раза давление на первой ступени, не приводит к существенному улучшению показателей процесса, поэтому дальнейшее увеличение давления

экономически нецелесообразно.

Пример. Атмосферный воздух, сжатый до 5-6 ат, направляют на осушку в сушильную башню, куда подается серная кислота,

образующаяся на второй ступени абсорбции. Осушку проводят также под давлением 5-6 ат. В процессе осушки растворенная двуокись удаляется из кислоты. Поток воздуха после осушки, сжатый до 10-30 ат, направляют в парную печь для сжигания

685-686 т/сут серы. Обжиговый газ после печи охлаждают и направляют на каталитическое окисление двуокиси серы в серный ангидрид, которое проводят под давлением 10-30 ат в присутствии ванадиевого катализатора. Технологический газ, содержащий

10% 5Оз и 0,03-0,10/0 SOa, охлаждают до 200°С в экономайзере и подают на первую ступень абсорбции, которую проводят при 10-30 ат с подачей моногидрата серной кислоты, имеющего температуру 80-100°С

Степень абсорбции на этой ступени составляет 70-80%. Продукционную серную кислоту выводят с первой ступени абсорбции в количестве 147-168 т/сут и после разбавления направляют на склад. Технологический газ после первой ступени абсорбции,

содержащий 3-2% 5Оз и 0,03-0,, охлаждают и подают в компрессор, где давление увеличивается до 20-40 ат, а затем направляют на вторую ступень абсорбции, которую проводят при 20-40 ат с подачей моногидрата серной кислоты, имеющего температуру 40-60°С. Общая степень использования сырья после второй ступени абсорбции составляет 99,985-99,99%. Серную кислоту, полученную в результате абсорбции серного ангидрида на второй ступени, содержащую растворенную двуокись серы, в количестве 63-42 т/сут направляют на стадию осушки воздуха. После десорбции SOz с этой стадии выводят продукционную серную кислоту. Отходящий газ

после второй ступени абсорбции нагревают до 400°С и снижают его давление до 1 ат, а температуру - до 100°С.

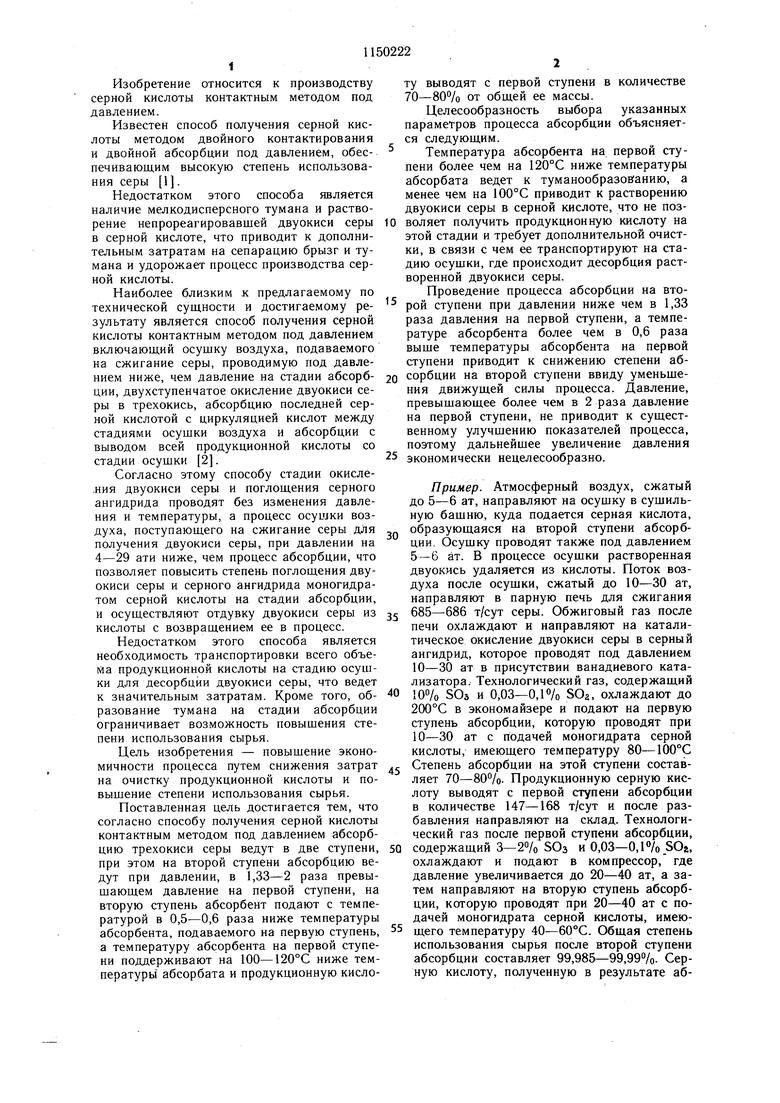

В таблице представлены сравнительные характеристики известного и предлагаемого способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серной кислоты | 1981 |

|

SU983039A1 |

| Способ извлечения двуокиси серы из газовых смесей | 1980 |

|

SU880452A1 |

| Способ получения серной кислоты | 1978 |

|

SU716250A1 |

| Способ получения серной кислоты | 1972 |

|

SU784750A3 |

| Способ получения серной кислоты | 1981 |

|

SU1054293A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| Способ получения аккумуляторной серной кислоты | 1981 |

|

SU983037A1 |

| Способ получения серной кислоты | 1987 |

|

SU1717536A1 |

| НОВОЕ АБСОРБИРУЮЩЕЕ СРЕДСТВО И СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА СЕРЫ ИЗ ГАЗОВОГО ПОТОКА С ИСПОЛЬЗОВАНИЕМ ДАННОГО СРЕДСТВА | 2022 |

|

RU2787119C1 |

| СПОСОБ ОСУШКИ ОБЖИГОВОГО СЕРНИСТОГО ГАЗА | 1994 |

|

RU2082668C1 |

СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ контактным методом под давлением, включающий осушку воздуха, подаваемого на сжигание серы, каталитическое окисление двуокиси серы в трехокись. абсорбцию последней серной кислотой с циркуляцией кислот между стадиями осушки воздуха и абсорбции с выводом продукционной кислоты со стадии осушки, отличающийся тем, что, с целью повышения экономичности процесса путем снижения затрат на очистку продукционной кислоты и повышения степени использования сырья, абсорбцию трехокиси серы ведут в две ступени, причем на второй ступени процесс ведут при давлении в 1,33-2 раза превышаюшем давление на первой ступени, на вторую ступень абсорбент подают с температурой в 0,5-0,6 раза ниже температуры абсорбента, подаваемого на первую ступень, на первой ступени температуру абсорбента поддерживают на 100-120°С ииже i температуры абсорбента и продукционную кислоту выводят с первой ступени в коли(Л честве 70-80% от обшей ее массы.

Как следует из представленной таблицы, предлагаемый способ позволяет снизить расходный коэффициент серы с 0,341 до 0,326, т. е. повыщает степень использования исходного сырья, а кроме того, подача 20-30% серной кислоты вместо по прототипу на отдувку от двуокиси серы в башню для осушки оздуха снижает затраты на перекачку продукционной серной

кислоты. Экономичность данного процесса повышается также в результате уменьшения гидравлического сопротивления кои30 тактной системы на 18%, устранения второй степени контактирования и абсорбционной системы, уменьшения высоты насадки в первом абсорбере в связи с уменьшением степени абсорбции в нем- с 99% по прототипу до 70%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3455652, кл | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения серной кислоты | 1972 |

|

SU784750A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-15—Публикация

1983-05-23—Подача