2. Способ по п. 1, о т л и ч а rant и и с я тем, что, с целью более полной рекуперации энергии, сйомпримированный воздух делят на три потока, два из которых направляют на переработку, а третий поток в количестве 8-12% от общего потока воздуха

используют для сжигания природного газа и продукты сжигания смешивают с отходящими газами со стадии абсорбции с последующей подачей полученной смеси с , температурой 700 - на расширение в газовую турбину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серной кислоты | 1981 |

|

SU983039A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| Способ получения серной кислоты | 1987 |

|

SU1717536A1 |

| Способ получения серной кислоты | 1975 |

|

SU597633A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2040465C1 |

| Установка для получения серной кислоты контактным методом из серы | 1982 |

|

SU1095968A1 |

| Способ получения серной кислоты | 1981 |

|

SU1054293A1 |

| Способ получения аккумуляторной серной кислоты | 1981 |

|

SU983037A1 |

| Способ получения серной кислоты | 1983 |

|

SU1150222A1 |

| Способ очистки воды от сероводорода | 1980 |

|

SU937349A1 |

1. СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ из серы под давлением,включающий стадии компримирования воздуха.осушки его промывкой серной кислотой, сясигание серы в осушенном воздухе с получением сернистого ангидрида,окисление последнего^абсорбцию полученного серного ангидрида и отдувку серной кислоты от растворенного сернистого ангидрида, отличающий- с я тем, что, с целью повышения степени чистоты продукционной серной кислоты, скомпримированный воздух перед осушкой'делят по меньшей мере на два потока, один из которых промывают предварительно отдутой серной . кислотой с концентрацией 92,5-94%, а другой - смесью предварительно отдутой кислоты и кислоты из моногид- ратного абсорбера, причем к кислоте, орошающей второй поток воздуха, добавляют воду в количестве, обесг^ечи- вающем повышение температуры на 10- ВО^С.<о(Л\1Я \го^L^ 22^

-- 1

Изобретение относится к способам получения серной кислоты на установках, работающих под давлением вьше атмосферного, и может быть йсггОльзовано в химической промьпшенности.

Известен ряд способов получения серной кислоты поД повьпиенным давлением, позволяющих сместить равновесие контактного окисления сернистого газа и улучшить условия абсорбции серного ангидрида. . ..,. ... ; . . . .

Например, известен способ пблуче ния серной кислоть при повышенном давлений, согласно которому воздух, подав аемьШ в cifCTewy, сна 1Шта сзКймают до давления 5-50 aTNJ, ЙолучайТ сернистый газ и йропускают его через каталитическую систему и абсорби йннЫе колонны, в КоторШ ётся серный ангидрид. Способ в.ключаeV tviHcDTocTyneHuaTyiff к талйТйчёскуй кЬн1|ёрсию при гговйшенноМ давлений с промежуточной абсорбцией серного ангидрида промывкой чЙсТично icoltёёрТйроваНного газа концейтрированной серной кислотой, Сер1Ная кислота абсорбирует также сернистый ангидрид, который вьщеляют.из серной кйс лоты пр одувкой при iridBbmielfной даёлёНИИ. Поток воздуха, содержащий десорбированный сернистый ангидрид, объедЖйюТ и потоком t-aSa после стадий промежуточной промывки частично конвертированного газа. Объедйненньй газовый йоток подают на пЪслёднйк) ступень каталитического окисления ёернйстбго ангйд13йда и Конёчнутю стадйю абсорбции серного ангидрида. Отходящий газ пропускают через ряд теплообменников, затем его температуру повьш1ают, смешивая с метаяом и пропуская смесь через контактный аппарат каталитического окисления

метана. Полученныйтаким образом хвостовой газ подвергают расширению в газовой турбине, находящейся на одном валу с компрессором при этом

рекуперируется большая часть затраченной на сжатие воздуха энергии lj , Недостатком этого способа является увеличение расхода катализатора в результате байпасирования гйза на .

последнюю ступень катализа и недостаточная полнота отдувки кислоты от сернистого ангидрида.

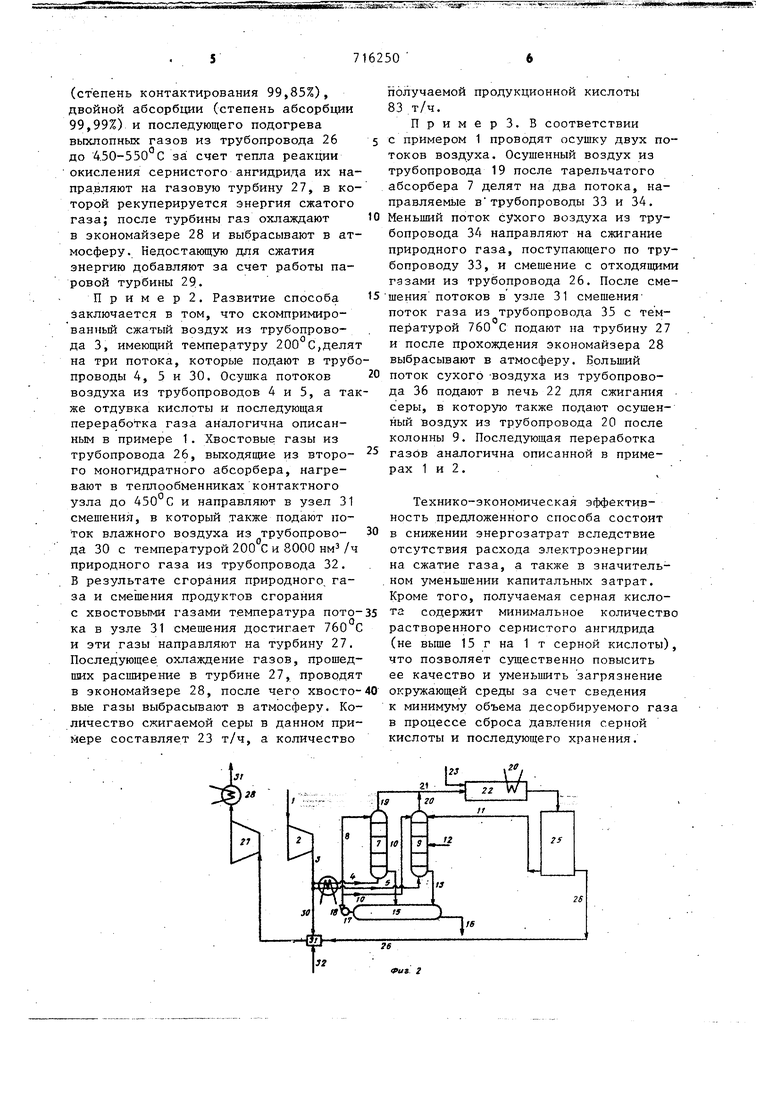

Известен также способ получения серной КИСЛОТЫ из серы под повышен.5 ным давлением, включающий стадии компримйрованйя воздуха, осушки его промывкой серной кислотой,.сжигание серы в осушенном воздухе с получением сернистого ангидрида, окисления

0 последнего, абсорбцию полученного серного ангидрида и отдувку серной кислоты от растворенного сернистого ангидрида. Для отдувки серной кислоты от сернистого ангидрида исполь5 зуюТ часть осушенного воздуха, который затем подают на смешение с конвертированным газом перед последней стадией каталитического окисления сернистого ангидрида. Данный способ является наиболее близким к описываемому изобретению по технической сущности и достигаемому результату 2 . Такой способ производства серной кислоты под повышенным давлением не позволяет получить серную кислоту высокого качества, содержащую минимапьное количество растворенного сернистого ангидрида. В условиях, когда получение серной кислоты производит.JJ ся под давлением 10-20 атм, растворимость сернистого ангидрида в серной кислоте достаточно велика. Например, при температуре 50°С, давле3НИИ 10 атм () и остаточном содержании сернистого ангидрида в газе равном 0,5 об.%, в 98,3%-ной серной кислоте растворяется до 800 г сернис того ангидрида на 1 т серной кислоты. Добиться достаточно полной отдув ки небольшой частью потока воздуха без изменения температуры и давления невозможно и в кислоте остается в растворенном состоянии сернистый ангидрид, который будет десорбироваться в процессе хранения и транспортировки серной кислоты. Вьщеляющийся сернистый ангидрид может явить ся источником загрязнения окружающей среды. Цель изобретения - повышение степени чистоты продукционной серной кислоты и более полная рекуперация энергии сжатых тазов. Цель достигается тем, что в известном способе скомпримированный воздух делят по меньшей мере на два потока, один из которых промывают предварительно отдутой серной кислотой с концентрацией 92,5-94%, а другой - смесью предварительно отдутой кислоты и кислоты из моногидратного абсорбера, причем к кислоте, орошающей второй поток воздуха, добавляют обеспечивающем-по воду в количестве, температуры на 10-SO С. Тако вышение повьш1ение температуры позволяет увеличть степень отдувки сернистого ангидрида из кислоты на 10-60%. Остаточное содержание сернистого ангидри да в кислоте при этом не превысит 15 г SO2 на 1 т серной кислоты. Последующее развитие способа, преследующее цель более полной рекуперации энергии сжатых газов, заключается в том, что скомпримированный воздух делят на три потока, два из которых направляют на переработку в соответствии с описанным способом а третий поток в количестве 8-12% от общего потока воздуха используют для сжигания природного газа и продукты сжигания смешивают с отходящими газами со стадии абсорбции с .последующей подачей полученной смеси с температурой 700-800°С на расширение в газовую турбину. На фиг. 1 изображена схема, поясняющая предлагаемый способ по примеру 1; на фиг. 2 - то же, по примеру на фиг. 3 - то же, по примеру 3. 50 Пример 1. Предварительно очищенный от пыли поток воздуха в количестве 200000 им/ч, поступаюп ий по трубопроводу 1, компримируют в турбокомпрессоре 2 до давления 11-12 атм. Сжатый воздух из трубопровода 3 делят на два потока, поступающие в трубопроводы 4 и 5, и охлаждают их в теплообменнике 6 до температуры 50 С. Поток влажного в оздуха из трубопровода 4 подают на промывку в тарельчатую колонну 7, орошаемую лотоком серной кислоты из трубопровода 8 с концентрацией кислоты ,5%. Второй поток из трубопровода 5 подают в тарельчатую колонну 9; на входе в- колонну (на верхней тарелке) смешивают два потока серной кислоты: поток из трубопровода 10, имеющий такую же концентрацию, как и поток из трубопровода 8, и поток кислоты из трубопровода 11 с концентрацией 98,,2%, поступающий из моногидратного абсорбера. В этом потоке кислоты содержится значительное количество растворенного сернистого ангидрида (до 0,8 г в 1 кг кислоты). В колонне 9 на верхних тарелках протекает процесс отдувки (десорбции сернистого ангидрида путем продувки кислоты сухим воздухом) , ,а на нижележащих тарелках протекает процесс осущки воздуха. С целью увеличения полноты отдувки в колонну 9 добавляют поток воды 12 в количестве, необходимом для разбавления кислоты; в процессе разбавления происходит увеличение температуры на 10-80 С, интенсифицирующее выделение растворенного сернистого ангидрида. Потоки кислоты из трубопроводов 13 и 14 поступают в сборник 15, из которого по трубопроводу 16 вьтодят продукционную кислоту в количестве 90 т/ч и по трубопроводу 17 поток, кислоты, подаваемый насосом 18 на орошение Колонн 7 и 9. Осушенный воздух (потоки из трубопроводов 19 и 20) объединяют в поток, поступающий в трубопровод 21, и направляют этот поток в печь 22 для сжигания 27,3 т/ч серы (поток из трубопровода 23). Газы, содержащие . 11 об.% сернистого ангидрида и имею щие температуру , направляют в котел-утилизатор 24. после которого с температурой 440 С их подают в контактно-абсорбционный узел 25. После двойного контактирования (степень контактирования 99,85%), двойной абсорбции (степень абсорбции 99,99%) и последующего подогрева выхлопных газов из трубопровода 26 до 4,50-550 С за счет тепла реакции окисления сернистого ангидрида их направляют на газовую турбину 27, в которой рекуперируется энергия сжатого газа; после турбины газ охлаждают в экономайзере 28 и выбрасывают в атмосферу. Кедостающзпо для сжатия энергию добавляют за счет работы паровой турбины 29. П р и м е р 2. Развитие способа заключается в том, что скомпримированиьш сжатый воздух из трубопровода 3, имеющий температуру 200 С,делят на три потока, которые подают в трубо проводы 4, 5 и 30. Осушка потоков воздуха из трубопроводов 4 и 5, а так же отдувка кислоты и последующая переработка газа аналогична описанным в примере 1. Хвостовые газы из трубопровода 26, выходяпще из второго моногидратного абсорбера, нагревают в теплообменниках контактного узла до и направляют в узел 31 смешения, в который также подают поток влажного воздуха из трубопровода 30 с температурой 200 С и 8000 нм /ч природного газа из трубопровода 32. В результате сгорания природного, газа и смешения продуктов сгорания с хвостовыми газами температура потока в узле 31 смешения достигает 760 С и эти газы направляют на турбину 27. Последующее охлаждение газов, прошедших расширение в турбине 27, проводят в экономайзере 28, после чего хвостовые газы выбрасывают в атмосферу. Количество сжигаемой серы в данном примере составляет 23 т/ч, а количество

Л.

г

716250

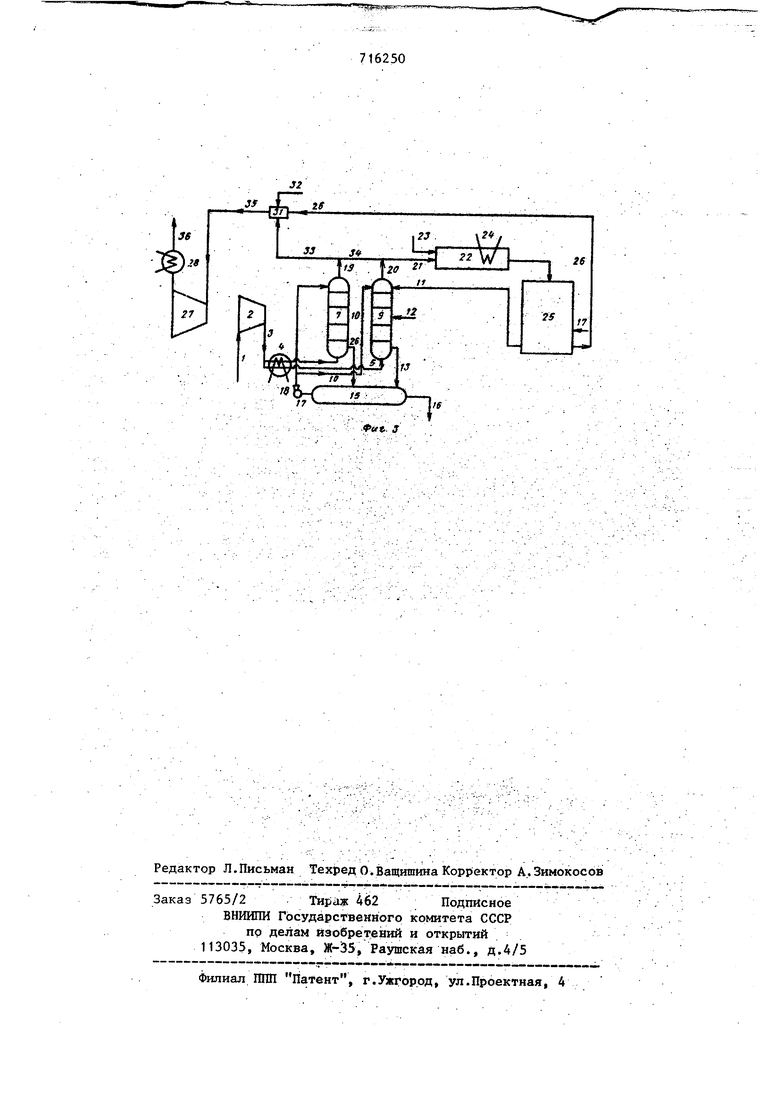

20, получаемой продукционной кислоты 83 т/ч. ПримерЗ. В соответствии с примером 1 проводят осушку двух потоков воздуха. Осушенный воздух из трубопровода 19 после тарельчатого абсорбера 7 делят на два потока, направляемые втрубопроводы 33 и 34. Меньший поток сухого воздуха из трубопровода 34 направляют на сжигание природного газа, поступающего по трубопроводу 33, и смешение с отходящими газами из трубопровода 26. После смешения потоков в узле 31 смешения поток газа из трубопровода 35 с температурой 760 С подают на трубину 27 и после прохождения экономайзера 28 выбрасывают в атмосферу. Больший поток сухого -воздуха из трубопровода 36 подают в печь 22 для сжигания серы, в которую также подают осушенный воздух из трубопровода 20 после колонны 9. Последующая переработка газов аналогична описанной в примерах 1 и 2. Технико-экономическая эффективность предложенного способа состоит в снижении энергозатрат вследствие отсутствия расхода электроэнергии на сжатие газа, а также в значительном уменьшении капитальных затрат. Кроме того, получаемая серная кислота содержит минимальное количество растворенного сернистого ангидрида (не выше 15 г на 1 т серной кислоты), что позволяет существенно повысить ее качество и уменьшить загрязнение окружающей среды за счет сведения к минимуму объема десорбируемого газа в процессе сброса давления серной кислоты и последующего хранения.

Jf

if

У6

33 j

)-

27

9b-r

te

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3432263, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-15—Публикация

1978-08-11—Подача