I Изобретение относится к разделению частиц электрическими методами, а именно к электрическим сепараторам для разделения зернистых материалов по электрофизическим свойствам, и может быть использовано в горнорудной промьгашенности, промьпиленности строительных материалов при переработке вторичного сьпзья и очистке металлических порошков.

Известен сепаратор Электроцикложет, содержащий питатель, выполненную в виде трубы рабочую камеру с осадительным и высоковольтным электродами и с приспособлением для разгрузки, генератор напряжения, подключенный к электродам и снабженный выключателем, приемники продуктов сепарации Cll.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является электрический сепаратор, включающий питатель, вертикально расположенные трубчатые рабочие камеры с установленными в них коронирующим и осадительным элек- тродами, источник высокого напряжения и приемники продуктов разделения, расположенные под рабочими камерами С2.

Недостатком известных сепараторо является то, что разделенные в электрическом поле частицы выводятся из рабочей камеры одновременно, при этом отсутствуют условия, при которых могут многократно проявляться электрофизические свойства частиц, например электропроводность, в результате чего резко ухудшается селективность процесса сепарации при многослойной подаче частиц, так Лак в электрическом поле отклоняется только ближайший к электродам слой материала и повышается вероятность столкновения частиц и их отскока в случайный приемник. Кроме того, не удается добиться высокой удельной производительности ввиду малой площади электродов в единице объема.

Цель изобретения - повьшение селективности процесса и удельной производительности«сепаратора.

Указанная цель достигается тем, что в электрическом сепараторе, включающем питатель, вертикально расположенные трубчатые рабочие камеры с установленными в них коронирующим и осадительным электрода1311J

ми, источник высокого напряжения и приемники продуктов разделения, расположенные под рабочими камерами, последние установлены с возможностью перемещения относительно приемников продуктов разделения, а источник высокого напряже1шя имеет схему включения и отключения.

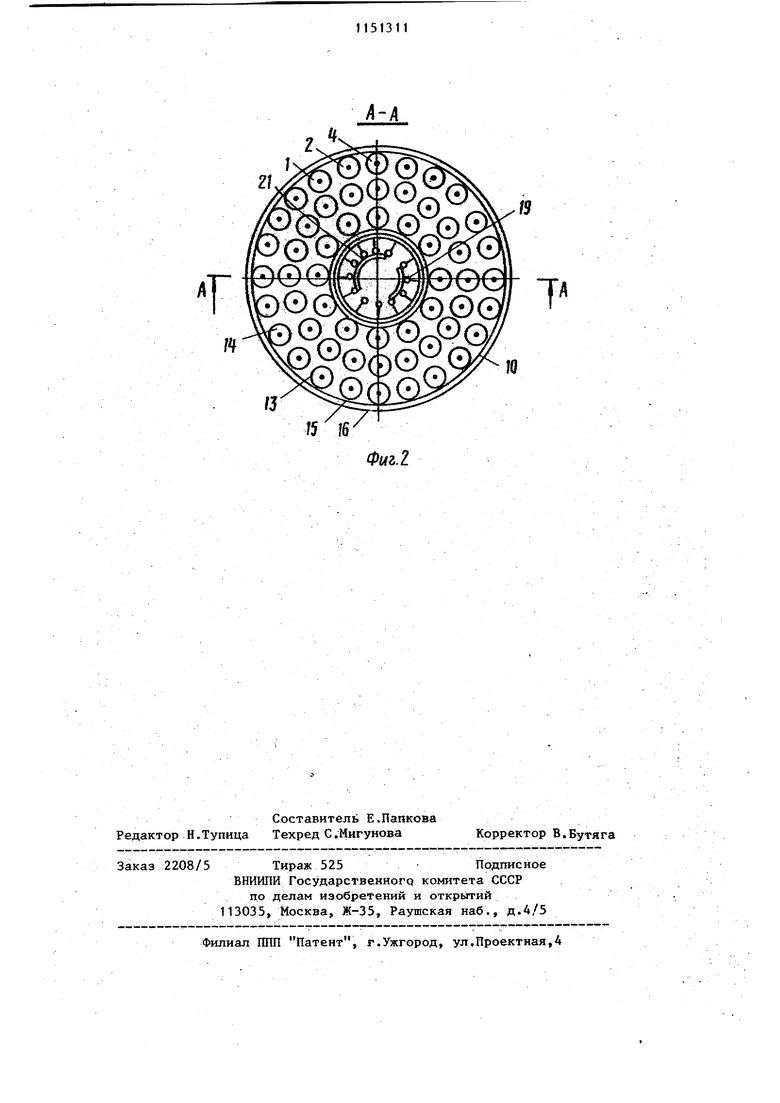

Кроме того, рабочие камеры размещены вокруг общей оси по концентрическим окружностям.

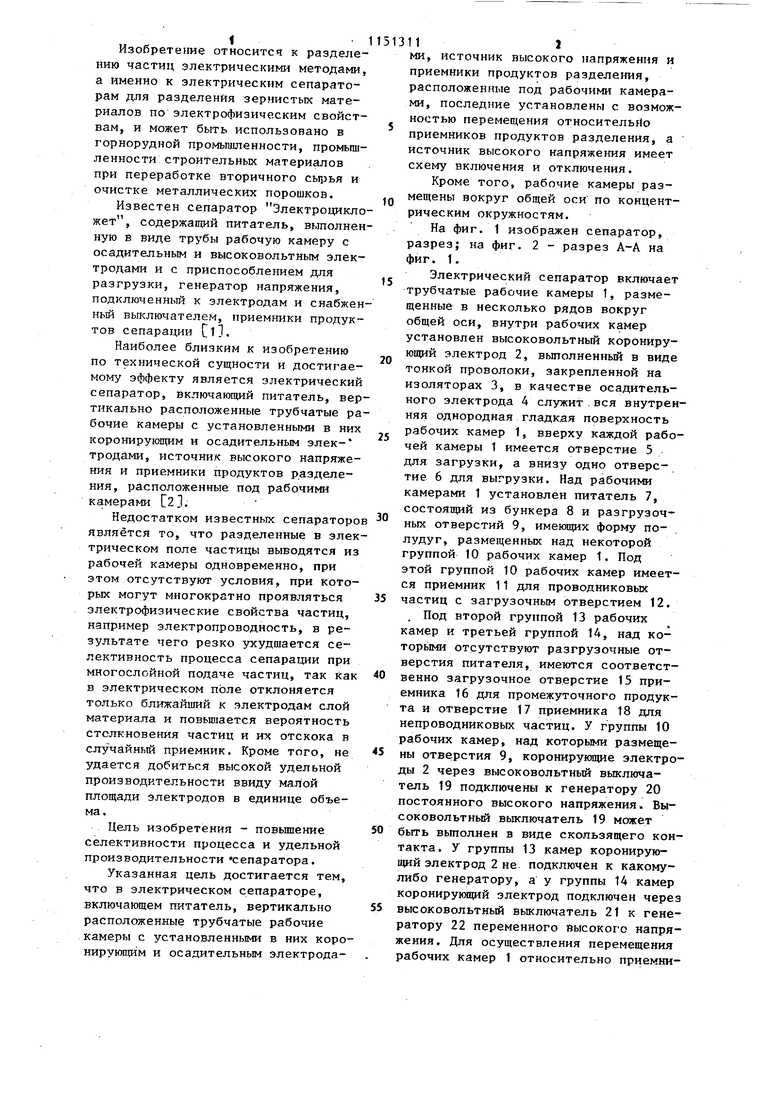

На фиг. 1 изображен сепаратор, разрез; на фиг. 2 - разрез А-А на фиг. 1,

Электрический сепаратор включает трубчатые рабочие камеры 1, размещенные в несколько рядов вокруг общей оси, внутри рабочих камер установлен высоковольтный коронирующий электрод 2, выполненный в виде тонкой проволоки, закрепленной на изоляторах 3, в качестве осадительного электрода 4 служит.вся внутренняя однородная гладкая поверхность рабочих камер 1, вверху каждой рабочей камеры 1 имеется отверстие 5 для загрузки, а внизу одно отверстие 6 для выгрузки. Над рабочими камерами 1 установлен питатель 7, состоящий из бункера 8 и разгрузочных отверстий 9, имеющих форму полудуг, размещенных над некоторой группой 10 рабочих камер 1. Под этой группой 10 рабочих камер имеется приемник 11 для проводниковьк частиц с загрузочным отверстием 12.

Под второй группой 13 рабочих камер и третьей группой 14, над которыми отсутствуют разгрузочные отверстия питателя, имеются соответственно загрузочное отверстие 15 приемника 16 для промежуточного продукта и отверстие 17 приемника 18 для непроводниковых частиц. У группы 10 рабочих камер, над которыми размещены отверстия 9, коронирующие электроды 2 через высоковольтный выключатель 19 подключены к генератору 20 постоянного высокого напряжения. Высоковольтный выключатель 19 может быть вьшолнен в виде скользящего контакта. У группы 13 камер коронирующий электрод 2 не. подключен к какомулибо генератору, а у группы 14 камер коронирующий электрод подключен через высоковольтный вьжлючатель 21 к генератору 22 переменного йысокого напряжения. Для осуществления перемещения рабочих камер 1 относительно приемников 11, 16 и 18 продуктов сепарации и разгрузочных отверстий 9 питателя 7 служит общий привод 23, который может состоять из электродвигателя с. редуктором и который вращает раму с установленными на ней рабочими камерами 1. Привод 23 обеспечивает возможность вращения камер 1 вокруг оси и обеспечивает поочередное сообщние отверстия 6 для выгрузки рабочих камер 1 с загрузочными отверстиями 12, 15 и 17 приемников продуктов сепарации 5 для загрузки рабочих камер 1 с разгрузочными отверстиями 9 питателя 7 с бункером 8.

Рабочие камеры 1 могут быть вьлпонены с возможностью непрерывного или с остановками перемещения (вращения) относительно загрузочных отверстий 12, 15 и 17 приемников и разгрузочного отверстия 9 питателя. Причем йозможен вариант, когда вращаются рабочие камеры 1, а приемники и питатель остаются неподвижными, или вариант, когда рабочие камеры остают ся неподвижными, а вращаются приемники и питатель. Возможен также вариант, когда рабочие камеры 1 вьтолнёны с возможностью поступательного перемещения относительно приемников 11, 16 и 18 и питателя 7.

На фиг. 1 и 2 представлен вариант исполнения, в котором выключатели 19 и 21 генераторов 20 и 22 напряжения снабжены схемой включения и отключения при относительном перемещении рабочих камер 1 и приемников 11, 16 и 18, выполненной в виде скользящего контакта, связанного с приводом 23. Возможен вариант, когда схема включения и отключения выключателей 19 и 21 выполнена в виде низковольтного пускателя, установленного с низкой стороны генераторов 20 и 22 и отключаютщх их от сети с помощью конечных выключателей.

Сепаратор работает следующим образом.

Из бункера 8 через сообщенные отверстия 9 и.5 частицы материала, состоящего из проводников и непроводников, осыпаются в группу 10 рабочих камер 1. Порция частиц материала, ссьтаемая. в рабочие камеры 1, определяется при наладке, при этом для достижения высоких технологических показателей необходимо, чтобы количество непроводников не превышало

число частиц, способных покрыть одни слоем осадительный электрод 4. Эта порция частиц материапа задается скоростью перемещения рабочих камер относительно отверстия 9. При падении частиц вдоль проволочного коронирующего электрода 2 и внутренних стенок рабочей камеры (осадительного электрода 4) происходит зарядка частиц материала током короны, частицы приобретают заряд, одноименный коронирующему электроду, и начинают двигаться в сторону осадительного электрода 4. Непроводящие частицы оседают и задерживаются на осадитепьном электроде 4, покрывая его тонким слоем. Проводщие частицы после касания осадительного электрода 4 перезаряжаются, не задерживаются на электроде 4 и далее после неоднократной перезарядки под действием силы тяжести попадают через сообщенные отверстия 6 и 12 в приемник 11. После того, как из рабочих камер 1 высьшаются проводники с помощью привода 23, происходит перемещение этих камер относительно приемников, и эти камеры размещаются над приемником 16, при этом отверстие 6 сообщается с отверстием 15 и от коронирующих электродов 2 этих камер отключается с помощью контактов выключателя 19 генератор 20 напряжения . В рабочих камерах исчезает электрическое поле и непроводники разряжаются и начинают осыпаться через отверстия 6 и 15 в приемник 16. При дальнейшем перемещении (вращении) рабочих камер относительно питателя и приемников рабочие камеры оказьгоаются над приемниками 18 и отверстие 6 сообщается с отверстием 17. При этом коронирующий электрод 2 через выключатель 2 Т подключается к .генератору 22 переменного напряжения, что способствует очистке осадительного электрода 4 от непроводников, которые через отверстия 6 и 17 попадают в приемник 18. Далее цикл повторяется и эта группа рабоч тх камер вновь оказывается под отверстиями 9 питателя, и начинается загрузка материала.

В варианте исполнения предлагаемого сепапаратора цикл работы каждой камеры рабочей состоит из трех стадий. Первая стадия - загрузка частиц сепарируемого материала в рабочую камеру и выгрузка проводршков при

включенном генераторе постоянного напряжения. Вторая стадия - выгрузка непроводников при отключенном питателе и генераторе напряжения. Третья стадия - очистка рабочей камеры от частиц при включенном генераторе переменного напряжения.

В предлагаемом сепараторе удается добиться высокой селективности разделения материалов, так как осуществляется многократная перезарядка материала, увеличивается время сепарации и за один проход через рабочую камеру происходит как бы многократная перечистка материала. При этом резко снижается влияние случайных факторов на процесс сепарации, случайный унос частиц под действием механических, например центробежных,сил или вихрями воздушного потока. Разгрузка проводпиков и непроводников в соответствующие приемники четко разграничена не только в пространстве, но и во време1Ш ,

Кроме того, в предлагаемом сепараторе удается добиться высокой удельной производительности, так как в процессе сепарации участвует весь объем рабочей камеры,и вся ее внутренняя поверхность, причем применение -групп, состо.ящих из большого числа рабочих камер, не .приводит к существенному усложнению конструкций. В- случае применения большого числа рабочих камер в процессе разделения одновременно участвует вся их поверхность, площадь которой может быть большой.

Использование предлагаемого сепаратора для разделения частиц материалов по их электрическим свойствам обеспе чивает по сравнению с известными устройствами возможность разделения материалов с вгзюокой селективностью, а

именно, получения высококачественных концентратов. Эта высокая селективность достигается благодаря тому, что в предлагаемом устройстве осуществляется многократное воздействие электрических сил на разделяемый материал и разгрузка разделенньк частиц осуществЬяется поочередно в различные моменты времени,

Кроме того, высокая стабильность и надежность работы устройства достигается за счет простоты конструкции рабочих камер, отсутствия в них движущихся электродов, отсутствия особых требований к параметрам движения среды в рабочих камерах, отсутствия изнашиваемых частей и накаплива.емьк изменений в рабочих камерах, а также за счет обеспечения одинаковых условий в каждом цикле сепарации.

Более высокая удельная производительность достигается возможностью установки большого числа соприкасающихся друг с другом рабочих камер, имеющих обцще приемники продуктов сепарации, питатель и выключатель генератора напряжения, а также возможностью выбора такой скорости перемещения рабочих камер, при которой непрерывно будет использоваться вся внутренняя поверхность рабочих камер. Кроме того, это обеспечивается одновременным использованием всего пространства у электродов для процесса разделения и возможностью создания устройств с большей площадью электродов, чем в других сепараторах Особенно существенны у предлагаемого устройства преимущества по производительности при содержании в сепарируемом материале небольшого количества непроводников, а также при сепарации в инертной среде.

Zf

0

15 f6

10

Фмг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрический сепаратор | 1983 |

|

SU1119734A1 |

| Устройство для электрической сепарации | 1983 |

|

SU1114472A1 |

| Электрический сепаратор | 1989 |

|

SU1639761A1 |

| Электростатический сепаратор | 2019 |

|

RU2719683C1 |

| Барабанный электрический сепаратор | 1988 |

|

SU1537298A1 |

| ЭЛЕКТРОСЕПАРАТОР | 1992 |

|

RU2080186C1 |

| Электрический сепаратор | 1979 |

|

SU880497A1 |

| Электростатический сепаратор | 1978 |

|

SU891155A1 |

| Электрический сепаратор | 1989 |

|

SU1660751A1 |

| Сепаратор электрический коронный | 1973 |

|

SU624651A1 |

1. ЭЛЕКТРИЧЕСКИЙ СЕПАРАТОР, включающий питатель, вертикально расположенные трубчатые рабочие камеры с установленными в них коронирукицим и осадительным электродами, источник высокого напряжения и приемники продуктов разделения,, расположенные под рабочими камерами, отличающийся тем, что, с целью повьшения селективности процесса и удельной производительности сепаратора, рабочие камеры установлены с возможностью перемещения относительно приемников продуктов разделения, а источник высокого напряжения имеет схему включения и отключения. 2. Сепаратор по п.1, о т л и (Л ч а ю-щ и и с я тем, что рабочие камеры размещены вокруг общей оси по концентрическим окружностям. СП со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрическая сепарагщя в сильных полях | |||

| М., Недра, 1979, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электрические методы обогащения | |||

| М., Недра, 1970, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1985-04-23—Публикация

1983-06-15—Подача