Изобретение относится к разделению частиц электрическими методами, а именно к электрическим сепараторам для разделения зернистых материалов по электрофизическим свойствам, и может быть использовано в области обогащения полезных ископаесых для горнорудной прогАышленности, прО мышленности строительных материалов, переработки вторичного сырья, очистки металлических порошков.

Известен электрический сепаратор, например СЭС-1000 М, содержащий питатель, осадительный и высоковольтный электроды, подключенные к разноименным полюсам генератора постоянного высокого напряжения, Очистительный проволочный электрод, подключенный к генератору переменного напряжения, приемники для продуктов сепарации, воздуховод с вентилем для отсоса мелких частиц, налипших на конструктивные элементы сепаратора. В этом сепараторе осадительным электродом служит вращающи.йся барабан, а высоковольтным - коронирующий в виде тонкой проволоки. При разделении в этом сепараторе непроводящих и проводящих частиц, непроводящие частицы в зоне действия коронирующих электродов налипают на барабан, а аатем при вращении барабана выносятся из этой зоны, разряжаются, отделяются от барабана и попадают в соответствующий приемник. Отделению непроводящих частиц от барабана способствует очистительный электрод и щетка. Проводящие частицы отталкиБаются от барабана электрическими и центробежными механическими силами, при этом они удаляются в приемники одновременно с непроводящими частицами. В этом сепараторе скорость потока воздуха посгоянная, с этим потоком воздуха удаляются мелкие частицы, нарушающие процесс сепарации 1.

Недостаток этого сепаратора - низкая селективность процесса, так как разделяемые частицы материала находятся в поле электродов очень короткое время (сотые доли секунды), цикл зарядки и разрядки осуществляется однократно и на процесс сепарации оказывает влияние ряд случайных факторов: ориентация частиц, экракировка электрического поля одних час: тиц другими, расстояние частиц от электродов, количество частиц в поле электродов, столкновение частиц друг с другом и электродами. Кроме того, этот сепаратор не может работать при наличии тонких частиц (менее 100 мкм), так как для этих частиц велики силы адгезии, и они покрывают тонт КИМ слоем электроды и другие элементы сепаратора, в то же время увеличить скорость потока воздуха не предоставляется возможным, так как механические силы погока воздуха значительно превысят электрические силы и все сепарируемые частицы будут унесены этим потоком.

Известно устройство для электрической сепарации гЭлёктроцикложет, содержащее питатель с блоком включения, рабочую камеру с осадительным и высоковольтным электродами, подключенный к ним генератор высокого напряжения с блоком вклю чения, заслонки с приводами, воздуховод, соединенный с рабочей камерой и снабженный вентилем с блоком управления скоростью потока газа в рабочей камере, и приемные бункеры.

Схема управления этого сепаратора предусматривает подачу сепарируемого материала в потоке воздуха и одновременно выгрузку разделенных компонентов через несколько разгрузочных отверстий в различные приемники, при этом схема управления обеспечивает беспрерывное подключение генератора высокого напряжения к высокоBOJibTHOMy электроду во время выгрузки разделенных компонентов, а также постоянную скорость потока воздуха на входе рабочей камеры 2|.

Однако известное устройство также имеет низкую селективность процесса. В известном устройстве происходит смешивание уже разделенных в электрическом поле частиц ввиду того, что поток воздуха имеет неодинаковую скорость по сечению трубы и возникают завихрения. Кроме того, со временем часть частиц оседает на стенках рабочей камеры и электродах, что приводит к изменениюрежима зарядки и отклонения частиц, и, как следствие, к нестабильности и невысокой надежности процесса.

Недостатки известных устройств обусловлены тем, что разделенные в электрическом поле частицы попадают из рабочей камеры в приемники одновременно, при этом oтcyтcтвyюf условия, при которых могут многократно проявляться электрофизические свойства частиц, например электропроводность. В известных устройствах селективность сепарации резко ухудшается при многослойной подаче частиц, так как в электрическом поле отклоняется только ближайший к электродам слой материала и повышается вероятность столкновения частиц и их отскока в случайный приемник.

Целью изобретения является повышение селективности сепарации.

Поставленная цель достигается тем, что устройство для электрической сепарации, содержащее питатель с блоком включения, рабочую камеру с осадительным и высоковольтным электродами, подключенный к ним генератор высокого напряжения с блоком включения, заслонки с приводами, воздуховод, соединенный с рабочей камерой и снабженный вентилем с блоком управления скоростью потока газа в рабочей камерб, и приемные бункеры, дополнительно снабжено блоком синхронизации, при этом первый выход блока синхронизации подключен к блоку управления вентиля, второй выход

к приводам заслонок, третий - к бЯЬКу включения питателя, четвертый выход - к блоку включения геиератора высокого Напряжения, а приводы заслонок снабжены блокирующим узлом соединения рабочей камеры поочередно с каждым приемным бункером.

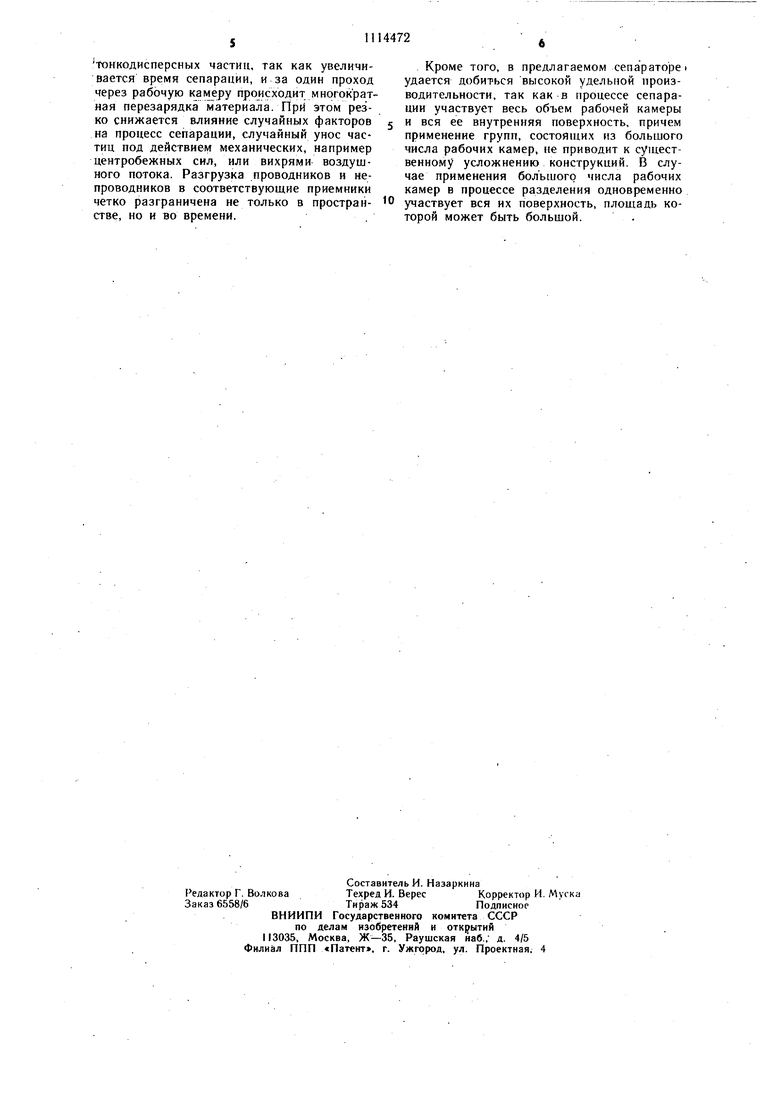

На чертеже изображено схематично предлагаемое устройство-сепаратор.

Сепаратор имеет трубчатые рабочие камеры I, внутри которых установлен вы- 10 оковольтный электрод 2, выполненный в виде тонкой проволоки, закрепленной на. изоляторах 3, в- качестве осадительного электрода 4 служит вся внутренняя поверхность рабочей камеры. Над рабочими камерами смонтирован питатель 5 с блоком 6 включения. Питатель 5 представляет собой воздухопровод 7, через который в потоке газа в рабочую камеру 1 подаются сепарируемые частицы, а блок 6 представляет собой шибер с электроприводом. К рабочей JQ камере подсоединен также другой воздуховод 8, снабженный вентилем 9 с блоком 10 управления скорости потока газа в рабочей камере. На выходе рабочей камеры смонтированы заслонки 11 и 12 с приводами 13 и 14, для регулирования разгрузкой 25 продуктов сепарации в приемники - бункеры 15 и 16, приводы заслонок снабжены блокирующим углом 17 соединения рабочих камер поочередно с каждым приемником, в качестве блокирующего устройства 17 использовано, например, электромеханическое 0 реле или механический переключатель.

Сепаратор снабжен блоком 18 сынхронизации,;- причем первый выход этого блока подключен к блоку 10 упрайления вентиля 9, а второй выход - к приводам 13 и 14. заслонок 11 и 12, третий выход подключен к блоку 6 включения питателя 5.

Четвертый выход блока 19 синхронизаии подключен к блоку 19 включения генератора 20 высокого напряжения. Вентиль „ 9 и блок 6 питателя 5 выполнены с возможностью создания в рабочих камерах разных скоростей потока газа (разных давлений), при этом вентиль 9 выполнен с возможностью создания в рабочих камерах большей скорости потока газа (большего 45 давления или большего разряжения), чем блок 6.

Блок 18 синхронизации, блоки 10 и 19 обраны из стандартных электромеханиче-, ких реле (промежуточных и времени) или 30 з стандартных электронных элементов, или может быть применено стандартное программное устройство для управления техноогическими процессами, в памяти которого аложена очередность подачи команд и времениые интервалы между этими командами (ийпример, контактный электромеханический преобразователь типа КЭП 12У на 12 команд).

Сепаратор работает следующим образом.

Блок 18 синхронизации подает команду, на включение через блок 19 генератора 20 нафяжения, открытие механизма (шибера) блока 6 питателя 5 и через привод 13 открытие заслонки II приемника 15. И питателя 5 частицы сепарируемого материала, состоящего из проводников и непроводников, в потоке воздуха подаются в рабочие камеры I. Порция частиц материала, подаваемая в рабочие камеры 1, определяется при наладке, при этом для достижения высоких технологических показателей необходимо, чтобы количество непроводников нр превышало число частиц, которые мог, г покрыть одним слоем осадительный электрод 4. Эта порция частиц материала зависит от времени, в тчеиие которого открыт механизм (шибер) блока 6 и которое задается блоком 18 синхронизации. При движении частиц вдоль проволочного коронирующего электрода 2 и внутренних стенок рабочей камеры (осадительного электрода 4) происходит зарядка частиц материала током коронного разряда, частицы приобретают заряд, одноименный коронирующему электроду, начинают двигаться в сторону осадительного электрода 4. Непроводящие частицы оседают и задерживаются на осадительном электроде 4,. покрывая его тонким слоем. .Проводящие частицы после касания осадительиого электрода 4 перезаряжаются, не задерживаются на этом электроде 4 и далее после неоднократной перезарядки под действием воздушного notoKa попадают через нижнее отверстие рабочей камеры в приемник 15 для проводников. После того, как из рабочей камеры высыпаются проводники, блок 18 синхронизации подает команду на закрытие механизм (шибера) блока б и далее через привод 13 -на закрытие заслонки 11, через блок 19 - на отключение генератора высокого напряжения 20. Затем схема синхронизации подает команду через блок 10 на открытие вентиля 9 и через привод 14 - на открытие заслонки 12, при этом поток воздуха сдувает непроводники с осадительного электрода 4 и выносит их (или всасывает) в приемник 16 для непроводников.

Далее цикл работы рабочих камер 1 повторяется.

В варианте исполнения предлагаемого сепаратора цикл работы каждой гругшы рабочих камер состоит из двух стадий. Первая стадия - подача сепарируемых частиц в рабочей камеры и выгрузка проводников при включенном генераторе высокого напряжения. Вторая стадия - выгрузка непроводников при включении сильного гютока воздуха, отключенном питателе и генераторе высокого напряжения.

В предлагаемом сепараторе уд;1ется добиться высокой селективности разделения

тонкодисперсных частиц, так как увеличивается время сепарации, и за один проход через рабочую камеру происходит многократная перезарядка материала. При этом резко снижается влияние случайных факторов на процесс сепарации, случайный унос частиц под действием механических, например центробежных сил, или вихрями воздушного потока. Разгрузка проводников и непроводников в соответствующие приемники четко разграничена не только в пространстве, но и во времени.

Кроме того, в предлагаемом сепараторе i удается добиться высокой удельной производительности, так как в процессе сепарации участвует весь объем рабочей камеры

и вся ее внутренняя поверхность, причем применение групп, состоящих из большого числа рабочих камер, не приводит к существенному усложнению конструкций. В случае применения большого числа рабочих камер в процессе разделения одновременно

участвует вся их поверхность, площадь которой может быть большой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрический сепаратор | 1983 |

|

SU1119734A1 |

| Электрический сепаратор | 1983 |

|

SU1151311A1 |

| Электрический сепаратор | 1989 |

|

SU1639761A1 |

| Барабанный электрический сепаратор | 1988 |

|

SU1537298A1 |

| ЭЛЕКТРОСЕПАРАТОР | 1992 |

|

RU2080186C1 |

| Электростатический сепаратор | 2019 |

|

RU2719683C1 |

| Электрический барабанный сепаратор | 1985 |

|

SU1282903A1 |

| Коронно-электростатический сепаратор | 1980 |

|

SU939090A1 |

| Электростатический сепаратор | 1971 |

|

SU797773A1 |

| Способ электросепарации сыпучих материалов | 1979 |

|

SU862988A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОЙ СЕПАРАЦИИ, содержащее питатель с блоком включения, рабочую камеру с осадительным и высоковольтным электродами, подключенный к ним генератор высокого напряжения с блоком включения, заслонки с приводами, возду.ховод, соединенный с рабочей камерой и снабженный вентилем с блоком управления скоростью потока газа в рабочей камере, и приемные бункеры, отличающееся тем, что, с целью повышения селективности сепарации, оно снабжено блоком сиЕ1хронизации, при этом первый выход блока синхронизации подключен к блоку управления вентиля, второй выход - к приводам заслонок, третий - к блоку включения питателя, четвертый выход - к блоку включения генератора высокого напряжения, а приводы заслонок снабжены блокирующим узлом соединения рабочей камеры с каждым приемным бункером. СП с: 4;: 4; ю

| I | |||

| Основные процессы | |||

| Справочник по обогащению руд | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ч | |||

| I, М., «Недра, 1974, с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Месеняшин А | |||

| И | |||

| Электрическая сепа.рация в сильных полях | |||

| М., «Недра, 1978, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

1984-09-23—Публикация

1983-02-04—Подача