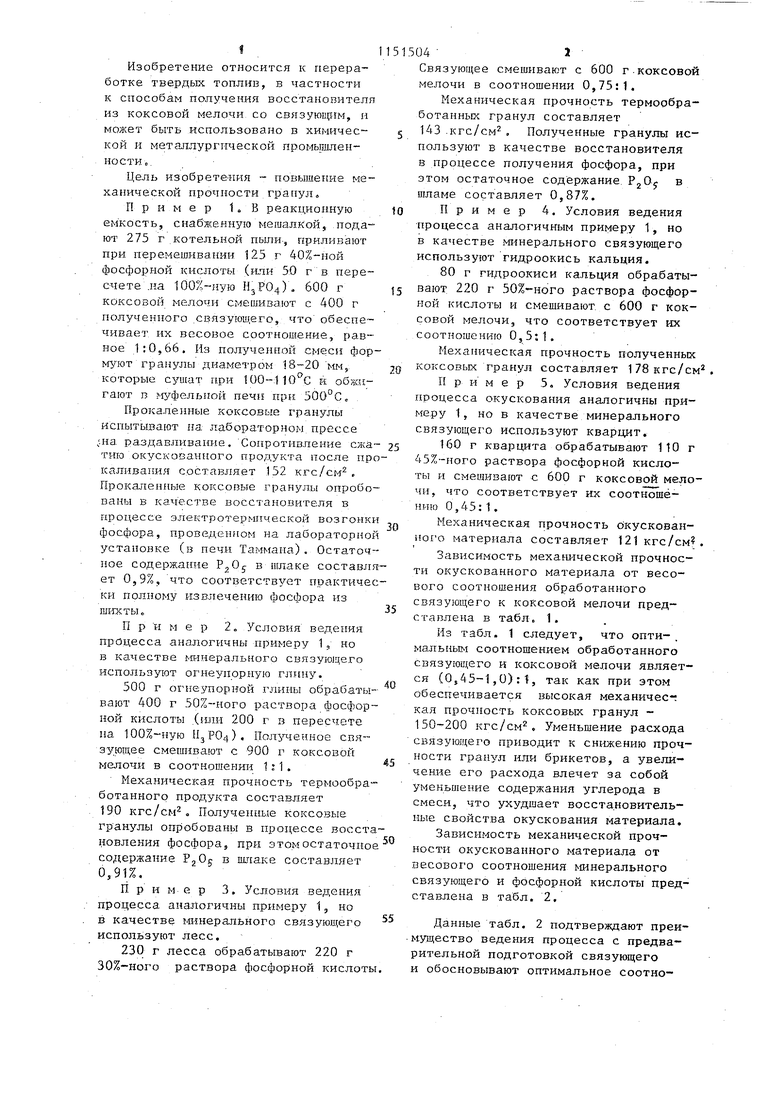

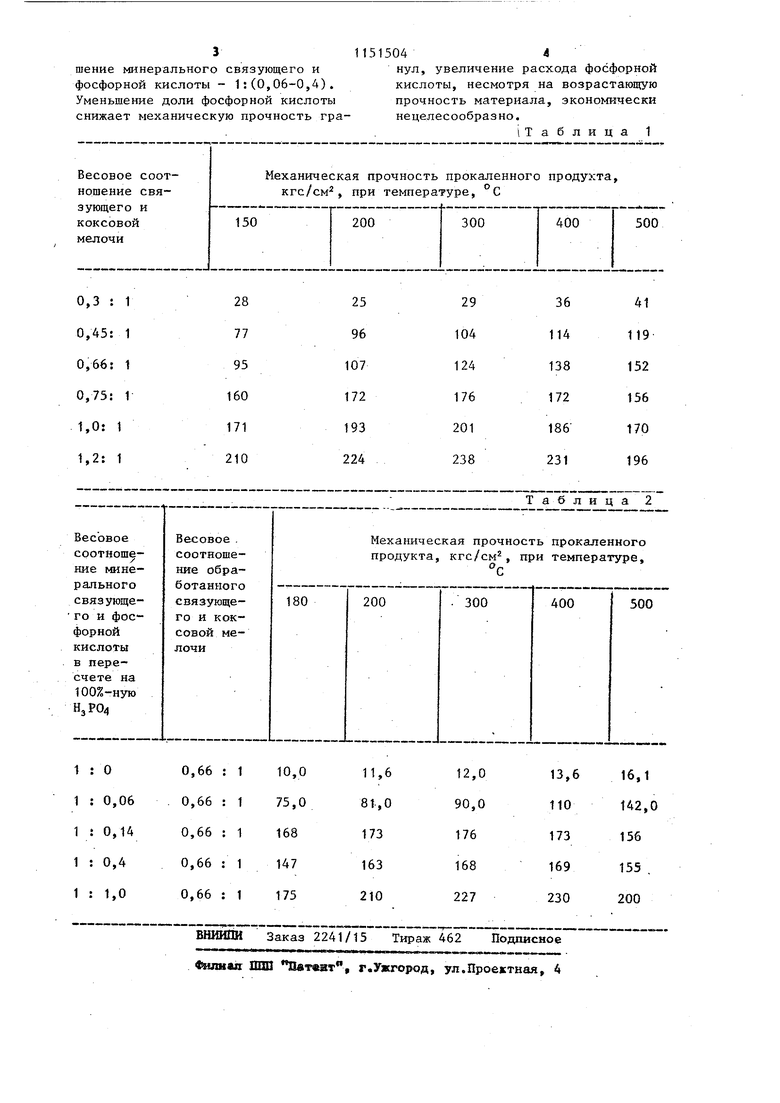

I Изобретение относится к переработке твердых теплив, в частности к способам получения восстановителя из коксовой мелочи со связуюирм, и может быть использовано в химической н металлургической иромьшленнести. Цель изобрете-ния - повышение механической прочности гранул. Пример 1. В реакционную емкость, снабженную мешалкой, подают 275 г котельной пьши, приливают при перемешивании 125 г 40%-ной фосфорной кислоты (г-ши 50 г в пересчете .на 100%-fiyro НзР04). 600 г коксовой мелочи смешивают с 400 г получанного связующего, что обеспечивает их весовое соотношение, равное 1:0,66, Из полученной смеси фор KSHOT диаметром 18-20 мм, которые сушат при 100-1 к обясигагот п муфельной печи прк. 500°Се Прокаленные коксовые гранулы испытывают на лабораторном прессе ;на раздавливание. Сопротивление слса окускованиого продукта после пр каливания составляет 152 кгс/см-, Прокаленные коксовые гранулы опробо ваны в качестве восстановителя в процессе электротермической возгонк фосфора, проведенном на лабораторно установке (в печи Таммана). Остаточ ное содержание в ишаке составл ет 0,9%, что соответствует практиче ки ПОЛНОМУ извлечению фосфора из Ш1ССТЫ П р и м ер 2. Условия ведения процесса аналогичны примеру 1,, но в ка-честве инepaльнoгo связующего используют огнеупорную глину. 500 г огнеупорной глины обрабаты вают 400 г 50%-ного раствора фосфор ной кислоты (или 200 г в пересчете на 100%-ную IIjPO,)). Полепленное связующее смешивают с 900 г коксовой мелочи в соотношении 1:1. Механическая прочность термообра ботанного продукта составляет 190 кгс/см « Полученные коксовые гранулы опробованы в процессе восст новления фосфора при этом остаточно содержание УуО в шлаке составляет 0,91%, Пример 3. Условня ведения процесса аналогичны примеру 1,, но в качестве м гнерального связуюл1;его используют лесс. 230 г лесса обрабатывают 220 г 30%-ного раствора фосфорной кислот 4 2 Связующее смешивают с 600 г.коксовой мелочи в соотношении 0,75:1. Механическая прочность терморбработанных гранул составляет 143 -кгс/см. Полученные гранулы используют в качестве восстановителя в процессе получения фосфора, при этом остаточное содержание PgOy в шламе составляет 0,87%. Пример 4. Условия ведения процесса аналогичным примеру 1, но в качестве минерального связующего использугот гидроокись кальция. 80 г гидроокиси кальция обрабатывают 220 г 50%--ного раствора фосфорной кислоты и смешивают, с 600 г коксовой мелочи, что соответствует их соотношению 0,5:1. Механическая прочность полученных коксовых гранул составляет 178кгс/см П р и м е р 5. Условия ведения процесса окускования аналогичны примеру 1, но в качестве минерального связующего используют кварцит. 160 г кварцита обрабатывают 110 г 45%-ного раствора фосфорной кислоты и смешивают с 600 г коксовой мелочи, что соответствует их соотношению 0,45: 1. Механическая прочность окускован1ого материала составляет 121 кгс/см . Зависимость механической прочности окускованного материала от весового соотношения обработанного связующего к коксовой мелочи представлена в табл„ 1. Из табл. 1 следует, что опти-. мальным соотношением обработанного связующего и коксовой мелочи является (Oj45-1,0):t, так как при этом обеспечивается высокая механичесг кая прочность коксовь1х гранул - 150-200 кгс/см. Уменьшение расхода связующего приводит к снижению прочности гранул или брикетов, а увеличение его расхода влечет за собой уменьшение содержания углерода в смеси, что ухудшает восстановительные свойства окускования материала. Зависимость механической прочности окускованного материала от весового соотношения шнepaльнoгo связующего и фосфорной кислоты представлена в табл. 2. Данные табл. 2 подтверждают преимущество ведения процесса с предварительной подготовкой связующего и обосновывают оптимальное соотно3шение минерального связующего и фосфорной кислоты - 1:(0,06-0,4). Уменьшение доли фосфорной кислоты снижает механическую прочность гра11515044нул, увеличение расхода фосфорной кислоты, несмотря на возрастающую прочность материала, экономически нецелесообразно. i Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки сульфидизатора для шахтной плавки окисленных никелевых руд | 1991 |

|

SU1794101A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРА | 1993 |

|

RU2078031C1 |

| Способ окускования восстановителя для производства фосфора | 1987 |

|

SU1511206A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ окускования фосфатного сырья | 1991 |

|

SU1806088A3 |

| Сульфидизатор для переработки окисленных руд и концентратов цветных металлов | 1983 |

|

SU1122726A1 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ПРОИЗВОДСТВУ ФОСФОРА | 1993 |

|

RU2074110C1 |

| Шихта для окускования фосфатного сырья | 1982 |

|

SU1043106A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ из коксовой мелочи преимущественно для производства фосфора, включающий смешение коксовой мелочи с минеральным связующим и гранулирование смеси, отличающийся тем, что, с целью повышения механической прочности гранул, минеральное связукяцее предварительно обрабатывают фосфорной кислотой и смешивают с коксовой мелочью в массовом соотношении

| Патент СЯМ 3560346, кл | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Способ изготовления топливных брикетов | 1936 |

|

SU54977A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-04-23—Публикация

1982-05-20—Подача