2, Способ по П.1, отличающ и й- с я тем, что предварительный

подогрев регенерирующего потока осуществляют с п омощью оборотной воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| Способ регенерации адсорбента | 1980 |

|

SU929208A1 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2238790C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ АДСОРБЦИОННОЙ ОЧИСТКИ | 1992 |

|

RU2083265C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2306500C1 |

| Установка для очистки газа | 1979 |

|

SU889064A1 |

| СПОСОБ ОСУШКИ СЖАТОГО ГАЗА | 1997 |

|

RU2106528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО НИЗКОТЕМПЕРАТУРНОГО ДИОКСИДА УГЛЕРОДА | 2003 |

|

RU2237615C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2087747C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕРА ОТ ВЛАГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2239489C2 |

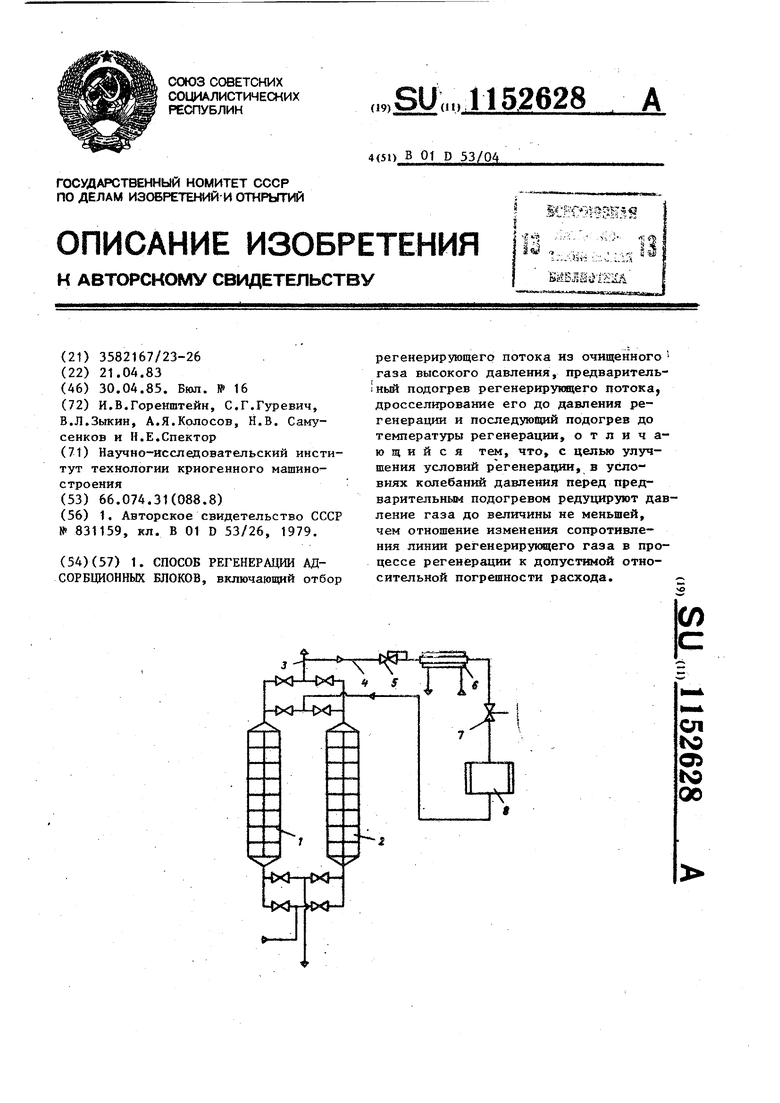

1. СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЩОННЫХ БЛОКОВ, включающий отбор регенерирующего потока из очищенного газа высокого давления, предваритель ный подогрев регенерирующего потока, дросселирование его до давления регенерации и последующий подогрев до температуры регенерации, отличающийся тем, что, с целыо улучшения условий регенерации, в условиях колебаний давления перед предварительным подогревом редуцируют давление газа до величины не меньшей, чем отношение изменения сопротивления линии регенерирующего газа в процессе регенерации к допустимой относительной погрешности расхода. СП Од 1чЭ 00

Изобретение относится к технике адсорбционной очистки раза и может быть использовано в газовой и химической промыошенностн например для осушки природного газа.

Известен способ регенерации адсорб1щонных блоков, включающий отбор регенерирующего потока из газа высокого давления, предварительный подогрев регенерирующего потока, дросселирование его до давления регенерации и последующий подогрев до температуры регенерации D J«

Электронагреватель в данном случае имеет ПОСТОЯНН5ЧО мощность. Система регенеращш снабжена автоматичеким устройстве, включающим злектронагреватель, если температура газа после подогревд превышает некоторую величину, и вклвучающим злектроподогреватель после снижения температуры газа до приемлемой величины. Эти включения и выключения крайне нежелательны, так как из-за инерционности систе ш снижают темп нагрева и затягивают регенеращю. Дпя исключения этих нежелательных процессов необходимо стабилизировать массовый расход подогреваемого газа. Однако стабилизация iraccosoro расхода с ряяом проблем, во-первых, с измерением расхода. Стандартный метод измерения расхода предполагает, что давление и температура измеряемого газа не изменяется, в противном случае показания ди анометра нухфЕаются в специальной корректировке. Согласно известному способу ыолёт изменяться давление осушаемого газа высокого давления. Кроме того, установка расходомерных устройст на малых потоках высокого давления технически затруднительна, требует нестандартны сужающих устройств. Поэтому обычно расходомер устанавливается на потоке после дросселирования. Однако этот поток также меняет свои параметры как в связи с колебаниями давления на входе в драс-сельное устройство, так и в связи с ростом сопротивления линии регенерации в процессе нагрева, а следовательно, и соответствующим ростом давS пенял.

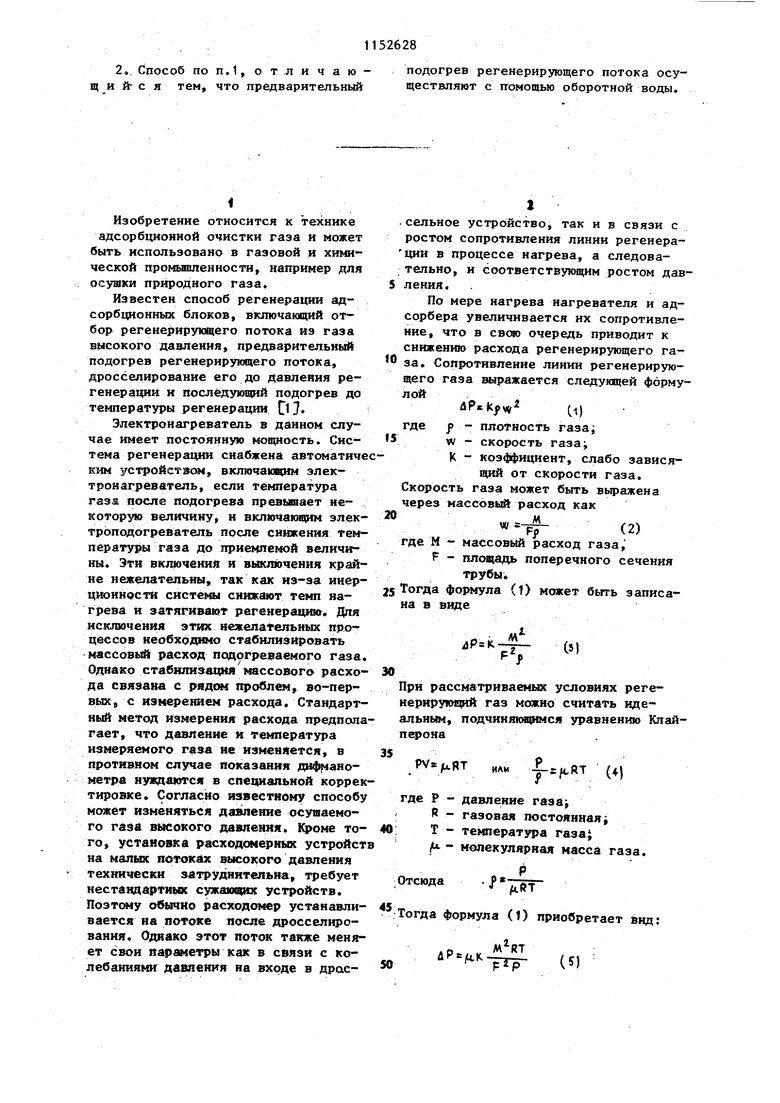

По мере нагрева нагревателя и адсорбера увеличивается их сопротивление, что в свою очередь приводит к снижению расхода регенерирующего газа. Сопротивление линии регенерирующего газа шлражается следующей формулой

/JP«i j w2 Ci) где р - плотность газа; W - скорость газа;

К - коэффициент, слабо зависящий от скорости газа. Скорость газа может быть вьфажена через массовый расход как

20М

(2)

где М - массовый расход газа,

F - площадь поперечного сечения

трубы,

25 Тогда Формула (Т) может быть записана в виде

.

(5)

При рассматриваемых условиях регенерирукмций газ можно считать идеальным, подчиняющееся уравнению Кпайперона

ил„ (4)

где Р - давление газа

R - газовая постоянная 40; Т - температура газа

/«- - молекулярная масса газа.

Отсюда

Тогда формула (1) приобретает

йнд:

.K

(5) Из этой формулы видно, что сопро тивление увеличивается пропорционально росту температуры. Таким образом, автоматизация ста билизации расхода обычньми методами т.е. с помощью автоматических прибо ров, измеряющих расход и поддержива щих его в определенных пределах, в данном случае практически невозмо на. Необходимость ручной регулировк вынуждает иметь у каждого блока очистки обслуживающего его аппаратч ка. Кроме того, недостатками данного способа являются значительные затра ты энергии на регенерацию, обусловленные затратами электроэнергии на нагрев газа до и после дросселя. Цель изобретения - улучшение условий регенерации в условиях коле баний давления. Указанная цель достигается тем, что согласно способу регенерации адсорбционных блоков, включающему отбор регенерирующего потока из очшценного газа высокого давления, предварительный подогрев регенерирующего потока, дросселирование его до давления регенерации, последующи подогрев до температуры регенерации и подачу на регенерацию адсорбента, перед предварительна подогревом редуцируют давление газа, до величи ны не меньшей, чем отношение изменения сопротивления линии регенерирующего газа в процессе регенерации к допустимой относительной погрешности расхода. Целесообразно, предварительный подогрев регенерирующего потока осу . -./ ществлять с помощью оборотной вода. Относительная погрешность расхода может быть выражена как М где М, - максимальный расход регенерирующего газа (при минимальной температуре нагревателя)j минимальный расход регене рирукщего газа (при максимальной температуре нагревателя) } номинапьнь (раЬчетный) расход регенерирующего льда. Если предварительно стабилизиро-вать давление и температуру, то затем снижение давления произойдет в дроссельном вентиле, в элементах системы очистки - электронагревателе, трубопроводах, клапанах, адсорберах. Пропускная способность этой части системы начинающейся от дроссельного вентиля и заканчивающейся выхо.дом из адсорбера, зависит от ее сум-марного гидравлического сопротивления. Сопротивление этой системы, кроме дроссельного вентиля, меняется jno времени по мере Прогрева (формула (5)). Сопротивление дроссельного вентиля практически постоянно, так как перед ним стабилизированы давление и температура. Если гидравлическое сопротивление дроссельного вентиля знач1нтельно превышает сопротивление стояпцгх после него элементов, то практически расход газа через такую часть системы определяется этим дроссельньи вентилем. Пусть сопротивление упомянутой части систег.1 при минималБНой температуре в начале регенерации составляет 3 конце регенерации - йР. Тогда с достаточной точностью минимальное промежуточное давление, которое следует поддерживать после редуктора определяется зависимостью rnctt Больвшнство газов при обычных температурах в процессе дросселирования сйльяо охлаждаются, причем охаждение газа зависит от начального авления. Если д шение очищаемого газа меняется, то и температура аза становятся переменной, даже ри стабилизированном выходнсм давении. Стабилизация температуры ожет быть достигнута за счет теплобмена с окружаквцей средой (оборотая вода промьшленньсс предприятий, воздух). Этот подогрев позволяет снизить м{Явиость электронагревателя. На чертеже представлена схема стройства (блока очистки), реализуюего предлагаемый способ регенерации. Устройство содержит заполненные еолитом адсорберы 1 и 2, лииию 3 выачи газа из адсорберов и линию 4 поачи части очищенного газа в адсореры для регенед ации. На линии 4 становлены последовательно (по хо- . ду газа) редуктор (регулятор давления поеле себя 5, теплообменник 6 для нагрева погька. Дроссельный вентиль 7 н электронагреватель 8. Способ осуществляют следующим образом. Часть очищенного газа, выходящег из адсорбера, работающего в режиме очистки, например из адсорбера 1, по линии 3, отбирают и по линии 4 н правляют на регенерацшо адсо1рбера 2 работающего в режиме регенерации. При этом предварительно стабилизиру давление потока газа, движущегося по линии 4, путем снижения давления в редукторе 5 до промежуточного дав ления не меньшего, чемотношение из менения сопротивления линии регенерирующего газа в процессе регенерации к допустимой относительной погрешноста расхода, затем стабнпизиру т температуру этого потока путем нагрева в теплообменнике 6 с помощью оборотной воды, температура которой практически постоянна (это необходимо, поскольку после редуктора 56 результате колебаний давле ния ноокет значительно колебаться тг даература потока), после чего поток и)осселируют в дроссельном вёнт яе 7 до давления регенерации, нагре вают в электронагревателе до температуры регенерации (приблизительно ) и подают на регенерацию. На установке-прототипе, работающей в НПО Кислородмаю, давление очищаемого газа колеблется в пределах f 60-240 кгс/см, а сопротивление линии регенерации возрастает в процессе ре генерации от 4 до 6,5 кгс / см . 28и В предлагаемой установке очистки газа давление потока снижают предварительно в редукторе до промежуточной величины, минимальное значение которой при требуемой относительной погрешности расхода 0,1 (10%) равно Р - 6,5-4 - 25 кгс/см Практически его поддерживают на уровне 50 кгс/см. В результате колебания давления очищенного газа на входе не сказываются на давлении и расходе газа, поступающего на регенерацию, а изменение расхода из-за повьваения сопротивления линии регенерации незначительное и также не сказывается на работе нагревателя, так как находится в пределах допустимых колебаний расхода, обуславливающих также и изменение температуры потока в допустимых пределах. Поэтому злёктронагреватель работает постоянно, и время регенерации вьщерживается в необходимых пределах. Нагрев газа в теплообменнике 6 с помощью оборотной воды снижает затраты энергии на нагрев газа электронагревателем 8. Таким образом, предлагаемое изобетение позволяет ос ествить автоатическую стабилизацию расхода реенерирующего газа и снизить затраы энергии на регенерацию. Использование его в установке осушки жатого природного газа, устраняет еобходимость работы оператора, облуживакнцего установку.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для осушки сжатогоВОздуХА | 1979 |

|

SU831159A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-30—Публикация

1983-04-21—Подача