Заявляемые изобретения относятся к криогенной технике, в частности к очистке потоков при криогенном производстве редких газов, и могут быть использованы в газовой, нефтехимической и химической промышленности.

Известен способ очистки газа, содержащего горючие примеси, включающий подачу перерабатываемого газа в компрессор, сжатие перерабатываемого газа в компрессоре, нагревание перерабатываемого газа в регенеративном теплообменнике, подачу нагретого перерабатываемого газа в контактную печь с катализатором, окисление в контактной печи горючих примесей с образованием влаги и двуокиси углерода, охлаждение перерабатываемого газа в регенеративном теплообменнике, дальнейшее охлаждение в водяном теплообменнике, поглощение влаги и двуокиси углерода из перерабатываемого газа в адсорбере (см. Установки разделения воздуха и оборудование для хранения, транспортировки и газификации низкотемпературных жидкостей. М., ЦИНТИХИМНЕФТЕМАШ, 1970, стр.118). Недостатком известного способа является невозможность очистки газа при значительном содержании горючих примесей, а также в случае отсутствия в газе окислителя. Таким газом, например, является первичный ксеноновый концентрат, получаемый на воздухоразделительных установках адсорбционным способом и содержащий 20-27 об.% ксенона, до 4 об.% криптона, до 10,0 об.% углеводородов (преимущественно метан и этан), следы кислорода, остальное азот.

При очистке такого газа известным способом необходимо было бы добавить в него кислород (что не предусмотрено в известном способе), и по стехиометрическим уравнениям химических реакций содержание кислорода в смеси должно превышать 21 об.%, что делает смесь взрывоопасной (см. Справочник по физико-техническим основам криогеники, издание второе, под ред. М.П. Малкова, М., Энергия, 1973, стр.181). Кроме этого, выделяющаяся в ходе реакций теплота разогреет катализатор в контактной печи до температуры, которая намного превышает температуру, допустимую для катализатора.

За прототип заявленных способа и устройства принят способ и устройство очистки газа, содержащего горючие примеси по патенту RU №2106185, кл. В 01 53/86, 10.03.1998.

Целью изобретения является экономичная, безопасная очистка газа, содержащего значительное количество горючих примесей.

Поставленная цель достигается тем, что в способе очистки газа, содержащего горючие примеси, включающем нагревание газа в регенеративном теплообменнике и электронагревателе, подачу газа в реактор с катализатором, проведение в реакторе химических реакций с образованием продуктов реакции, охлаждение газа в рекуперативном и водяном теплообменниках, поглощение продуктов реакции в адсорбере, согласно изобретению создают циркулирующий поток газа с побудителем расхода, производят подачу в циркулирующий поток газа по отдельным линиям недостающих реагентов и очищаемого газа, производят отбор части газа из циркулирующего потока газа, осуществляют нагревание циркулирующего потока газа в регенеративном теплообменнике и электронагревателе, подачу его в реактор с катализатором, проведение в реакторе химических реакций с образованием воды и других продуктов реакции, охлаждение в регенеративном и водяном теплообменниках, осушку в адсорбере-осушителе, при этом производят отбор части газа из осушенного циркулирующего потока газа и сжимают эту часть газа в компрессоре, охлаждают в газовом теплообменнике и водяном охладителе, очищают в блоке адсорберов от других продуктов реакции и делят на две части - одна часть является газом, очищенным от примесей, а другая часть после нагревания в теплообменнике направляется в побудитель расхода в качестве активного потока при использовании в качестве побудителя расхода эжектора.

Циркулирующий поток газа создают эжектором с подачей в него в качестве активного потока части газа, очищенного от горючих примесей.

Известно устройство для очистки газа, содержащего горючие примеси, включающее соединенные трубопроводами и арматурой компрессор, регенеративный теплообменник, печь выжигания с катализатором, водяной теплообменник и блок адсорберов (см. Установки разделения воздуха и оборудование для хранения, транспортировки и газификации низкотемпературных жидкостей. М., ЦИНТИХИМНЕФТЕМАШ, 1970, стр.118). Недостатком известного устройства является невозможность очистки газа при значительном содержании горючих примесей, а также в случае отсутствия в газе окислителя.

Целью изобретения является экономичная безопасная очистка газа, содержащего значительное количество горючих примесей.

Поставленная цель достигается тем, что в устройстве очистки газа, содержащем соединенные трубопроводами и арматурой компрессор, регенеративный теплообменник, электронагреватель, реактор с катализатором, водяной теплообменник, компрессор, газовый теплообменник, водяной охладитель и блок адсорберов, согласно изобретению патрубок выхода газа из водяного теплообменника соединен трубопроводом, снабженным дополнительно установленными адсорбером-осушителем, фильтром, побудителем расхода и арматурой, с патрубком входа газа в регенеративный теплообменник, образуя вместе с регенеративным теплообменником, электронагревателем, реактором с катализатором, водяным теплообменником циркуляционный контур, соединенный с циркуляционным контуром отдельных трубопроводов подачи недостающих реагентов, очищаемого газа и всасывающего трубопровода компрессора, причем трубопровод нагнетания компрессора соединен через теплообменник и водяной охладитель с патрубком входа газа в блок адсорберов, а в случае использования в качестве побудителя расхода используется эжектор, патрубок входа активного потока которого соединен трубопроводом, снабженным газовым регулятором и теплообменником, с трубопроводом выхода очищенного газа.

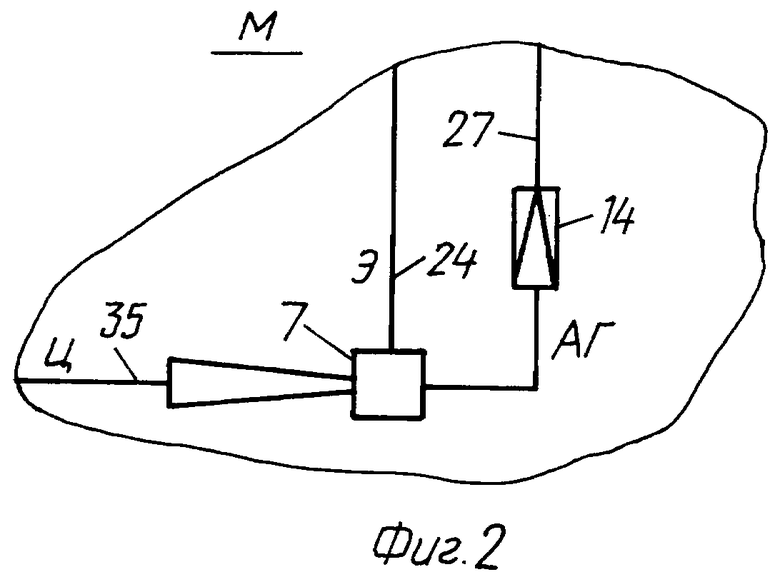

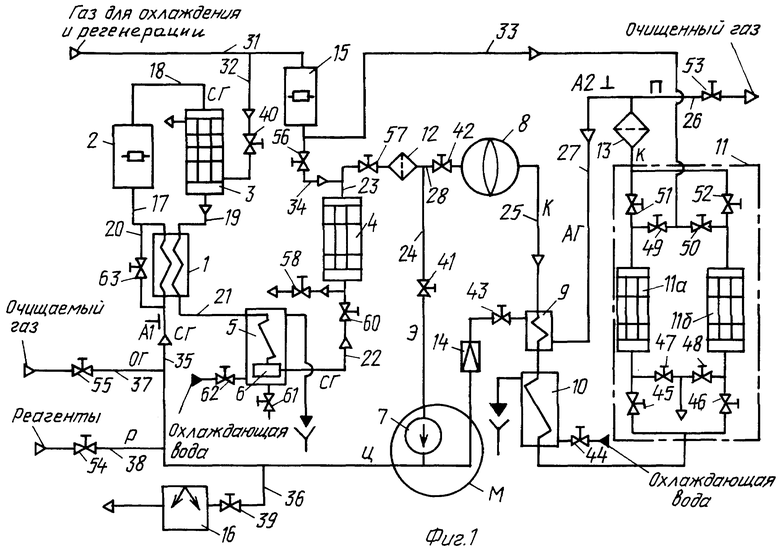

На чертеже (фиг.1) схематично изображено устройство для реализации способа. На фиг.2 изображен узел М фиг.1 при применении в качестве побудителя расхода эжектора.

Устройство содержит регенеративный теплообменник 1, электронагреватель 2, охлаждаемый реактор 3 с катализатором, водяной теплообменник 5 с отделителем 6 капельной влаги, адсорбер-осушитель 4, фильтр 12, побудитель расхода 7, компрессор 8, газовый теплообменник 9, водяной охладитель 10, блок адсорберов 11, фильтр 13, газовый регулятор давления 14, электронагреватель 15, вакуумный насос 16, соединенные трубопроводами 16-25, 27, 28 с арматурой, при этом регенеративный теплообменник 1, трубопровод 17, электронагреватель 2, трубопровод 18, охлаждаемый реактор 3 с катализатором, трубопроводы 19, 21, водяной теплообменник 5, трубопровод 22 с вентилем 60, адсорбер-осушитель 4, трубопровод 23 с вентилем 57, фильтр 12, трубопровод 24 с вентилем 41, побудитель расхода 7 и трубопровод 35 образуют циркуляционный контур. К циркуляционному контуру подсоединены трубопровод 38 с вентилем 54 подачи реагентов, трубопровод 37 с вентилем 55 подачи очищаемого газа, трубопровод 36 с вентилем 39 и вакуумным насосом 16 и всасывающий трубопровод 28 с вентилем 42 компрессора 8.

Нагнетательный трубопровод 25 компрессора 8, содержащий теплообменник 9 и водяной охладитель 10, соединен с входным патрубком блока адсорберов 11. Выходной патрубок блока адсорберов 11 соединен с трубопроводом 26 выхода очищенного газа, снабженным фильтром 13 и вентилем 53. Трубопровод 26 выхода очищенного газа соединен трубопроводом 27, содержащим теплообменник 9, вентиль 43 и газовый регулятор давления 14, с циркуляционным контуром. В качестве побудителя расхода в циркуляционном контуре может быть использована, например, газодувка или эжектор. При использовании в качестве побудителя расхода эжектора трубопровод 27 соединяют с патрубком входа активного потока в эжектор (см. фиг.2). Устройство содержит также электронагреватель 15, трубопроводы 31, 33, 34, вентили 56, 58, 47, 48, 49, 50 для нагрева и подачи регенерирующего газа в адсорбер-осушитель 4 и в блок адсорберов 11 и трубопровод 32 с вентилем 40 для подачи охлаждающего газа в реактор 3.

Пример осуществления способа очистки потока газа от горючих примесей в заявляемом устройстве с использованием, например, эжектора.

В период пуска устройства очищаемый газ, содержащий горючие примеси, по трубопроводу (линии) 37 при открытом вентиле 55 подают в предварительно отвакуумированные вакуумным насосом 16 циркуляционный контур, всасывающий трубопровод 28 с вентилем 42 компрессора 8, компрессор 8, нагнетательный трубопровод 25 компрессора 8 с теплообменником 9 и водяным охладителем 10, блок адсорберов 11, трубопровод 26 выхода очищенного газа с фильтром 3, трубопровод 27 с теплообменником 9, вентилем 43 и газовым регулятором давления 14. Адсорбер-осушитель 4 и блок адсорберов 11 также предварительно регенерируются.

Вентили 54, 40, 63, 61, 56, 58, 41, 53, 51, 49, 50, 45, 47, 48, 39 закрыты, вентили 55, 62, 60, 57, 42, 43, 44, 52, 46 и газовый регулятор давления 14 открыты.

После заполнения устройства очищаемым газом включается в работу компрессор 8, обеспечивая движение очищаемого газа, а затем электронагреватель 2. При достижении после электронагревателя температуры газа, достаточной для осуществления реакции в реакторе 3 с катализатором (например, 970-1000 К при использовании в качестве катализатора активной окиси алюминия), к движущемуся потоку добавляют по линии 38 открытием вентиля 54 реагент, например газообразный кислород. Количество добавляемого газообразного кислорода определяется по результатам анализа очищаемого газа в точке A1 из трубопровода 35 на содержание горючих примесей, чтобы исключить образование взрывоопасной смеси. Пусковой период устройства заканчивается, когда в очищаемом газе, взятом для анализа в точке А2 из трубопровода 27, горючих примесей не содержится. После этого открытием вентиля 41 и установкой требуемого давления перед эжектором газовым регулятором давления 14 устанавливается в циркуляционном контуре такой расход, чтобы при добавлении в него свежего очищаемого газа и соответствующего количества реагента по стехиометрическим уравнениям химических реакций исключить образование взрывоопасной смеси. При этом массовый расход циркулирующего в циркуляционном контуре газа к массовому расходу очищаемого газа в зависимости от количества горючих примесей составляет 1-25. Одновременно открытием вентиля 53 из устройства выводят очищенный газ и закачивают его компрессором 8, например, в баллоны.

В период работы устройства очищаемый газ (ОГ) по линии 37 через вентиль 55 и реагент (Р) по линии 38 через вентиль 54 подают в циркуляционный контур, где смешивают с циркулирующим потоком газа (Ц) с образованием смеси газов (СГ). Смесь газов СГ направляют по линии 35 в регенеративный теплообменник 1, где ее нагревают и подают по линии 17 в электронагреватель 2, где производят дальнейшее нагревание до температуры, достаточной для осуществления химической реакции, и направляют по линии 18 в реактор 3 с катализатором, где происходит химическая реакция с выделением тепла. Из реактора 3 смесь газов СГ по линии 19 возвращают в регенеративный теплообменник 1, где ее охлаждают в результате теплообмена с холодным потоком смеси газов СГ, и по линии 21 направляют в водяной теплообменник 5 с отделителем 6 капельной влаги, где осуществляют дальнейшее охлаждение СГ и выделение из потока СГ капельной влаги, которая периодически выводится из отделителя 6 через вентиль 61. Охлажденную СГ из отделителя 6 по линии 22 через вентиль 60 направляют в адсорбер-осушитель 4, где осуществляют осушку потока СГ от влаги, и далее по линии 23 через вентиль 57 направляют к фильтру 12, где выделяют из СГ возможные твердые частицы катализатора и адсорбента. После фильтра 12 осушенный поток СГ делят на два: один поток (К) направляют по всасывающему трубопроводу 28 через вентиль 42 к компрессору 8, а другой поток (Э) направляют по линии 24 с вентилем 41 к эжектору 7, где за счет потока активного газа (АГ) происходит сжатие потока Э с образованием циркулирующего потока газа (Ц).

Осушенный поток К сжимают в компрессоре 8, по нагнетательному трубопроводу 25 направляют к теплообменнику 9, где охлаждают потоком АГ, и далее в водяной охладитель 10, где охлаждают водой. Охлажденный поток К подают в блок адсорберов 11 для очистки от примесей (в основном диоксида углерода). Адсорберы 11а и 11б работают попеременно, причем если работает на очистку адсорбер, например, 11б, то открыты вентили 46 и 52, закрыты вентили 48 и 50, при этом осуществляют параллельную регенерацию адсорбера 11а путем подачи в него по линии 33 через открытые вентили 47 и 49 при закрытых вентилях 45 и 51 нагретого в электронагревателе 15 регенерирующего газа. Адсорберы 11а и 11б могут работать и параллельно с периодическим попеременным отключением одного из них на регенерацию.

После блока адсорберов 11 очищенный от примесей поток К сепарируют от твердых частиц в фильтре 13 и делят на два потока: один поток (П) является потоком очищенного от горючих примесей газа, который выводится из устройства по линии 26 через вентиль 53 и направляется, например, в баллоны или на дальнейшую переработку, а другой поток (АГ) по линии 27 подают в теплообменник 9, нагревают в теплообменнике 9 за счет охлаждения сжатого в компрессоре 8 потока К и через вентиль 43 и газовый регулятор давления 14 подают в эжектор 7 в качестве активного газа.

При применении в устройстве в качестве побудителя расхода газодувки линия 27 используется только в пусковом периоде, обеспечивая проточность через газовый теплообменник 9, водяной охладитель 10 и блок адсорберов 11.

Байпасная линия 20 с вентилем 63, переменная электрическая мощность электронагревателя 2 и подача охлаждающего газа по линии 32 с вентилем 40 в реактор 3 позволяют регулировать температуру очищаемого газа перед реактором 3 и не допускать в нем перегрева катализатора.

Раздельные осушка газа в адсорбере-осушителе 4 и поглощение остальных продуктов реакции в блоке адсорберов 11 позволяют экономично осуществлять очистку газа, так как динамическая емкость адсорбента, например цеолита NaX, по влаге приблизительно в 4 раза больше, чем его динамическая емкость по диоксиду углерода, что дает возможность по сравнению с известным устройством реже выполнять регенерацию адсорбента в адсорбере-осушителе 4 и одновременно увеличивает приблизительно на 20% динамическую емкость адсорбента в блоке адсорберов 11 при очистке в них сухого газа. При этом уменьшается на 100-130 К и температура регенерирующего газа, подаваемого в блок адсорберов при регенерации.

В способе очистки газа, содержащего горючие примеси, включающем нагревание газа в регенеративном теплообменнике и электронагревателе, подачу газа в реактор с катализатором, проведение в реакторе химических реакций с образованием продуктов реакции, охлаждение газа в регенеративном и водяном теплообменниках, поглощение продуктов реакции в адсорбере, создают циркулирующий поток газа с побудителем расхода, производят подачу в циркулирующий поток газа по отдельным линиям недостающих реагентов и очищаемого газа, производят отбор части газа из циркулирующего потока газа, осуществляют нагревание циркулирующего потока газа в регенеративном теплообменнике и электронагревателе, подачу в реактор с катализатором, проведение в реакторе химических реакций с образованием воды и других продуктов реакции, охлаждение в рекуперативном и водяном теплообменниках, осушку в адсорбере, при этом производят отбор части газа из осушенного циркулирующего потока газа и сжимают эту часть газа в компрессоре, охлаждают в теплообменнике и водяном охладителе, очищают в адсорберах от других продуктов реакции, а циркулирующий поток газа создают эжектором с подачей в него в качестве активного потока части газа, очищенного от горючих примесей, за счет чего осуществляют экономичную безопасную очистку газа, содержащего значительное количество горючих примесей.

За счет того, что в устройстве очистки газа, содержащего горючие примеси, включающем соединенные трубопроводами и арматурой компрессор, регенеративный теплообменник, реактор с катализатором, водяной теплообменник и блок адсорберов, патрубок выхода газа из водяного теплообменника соединен трубопроводом, снабженным дополнительно установленными адсорбером-осушителем, фильтром, побудителем расхода и арматурой, с патрубком входа газа в регенеративный теплообменник, образуя вместе с регенеративным теплообменником, электронагревателем, реактором, водяным теплообменником циркуляционный контур, соединены с циркуляционным контуром отдельные трубопроводы подачи недостающих реагентов, очищаемого газа и всасывающий трубопровод компрессора, а трубопровод нагнетания компрессора соединен через теплообменник и водяной охладитель с патрубком входа газа в блок адсорберов, в качестве побудителя расхода используется эжектор, причем патрубок входа активного газа эжектора соединен трубопроводом, снабженным газовым редуктором и теплообменником, с трубопроводом выхода очищенного газа, за счет чего осуществляют экономичную безопасную очистку газа, содержащего значительное количество горючих примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ КСЕНОНОСОДЕРЖАЩЕГО КИСЛОРОДА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480688C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНОКСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482903C1 |

| Установка и способ очистки газообразного углеводородного сырья от сероводорода и меркаптанов | 2020 |

|

RU2764595C1 |

| Способ очистки сырого аргона | 1988 |

|

SU1677464A2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1995 |

|

RU2106185C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ПРИМЕСЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048174C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ЕГО РЕГАЗИФИКАЦИИ | 2002 |

|

RU2212600C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2616136C1 |

Изобретения относятся к области очистки потоков при криогенном производстве редких газов в газовой, нефтехимической и химической промышленности. Способ включает нагревание газа, подачу газа в реактор с катализатором, проведение в реакторе химических реакций с образованием продуктов реакции и охлаждение газа, причем создают циркулирующий поток газа с побудителем расхода, производят подачу в циркулирующий поток газа по отдельным линиям недостающих реагентов и очищаемого газа, производят отбор части газа из циркулирующего потока газа, осуществляют нагревание циркулирующего потока газа в регенеративном теплообменнике и электронагревателе, подачу его в реактор с катализатором, проведение в реакторе химических реакций с образованием воды и других продуктов реакции, охлаждение в регенеративном и водяном теплообменниках, осушку в адсорбере-осушителе, при этом производят отбор части газа из осушенного циркулирующего потока газа и сжимают эту часть газа в компрессоре, охлаждают в газовом теплообменнике и водяном охладителе, очищают в блоке адсорберов от других продуктов реакции. Устройство содержит соединенные трубопроводами и арматурой регенеративный теплообменник, электронагреватель, реактор с катализатором, водяной теплообменник, компрессор, газовый теплообменник, водяной охладитель и блок адсорберов, причем патрубок выхода газа из водяного теплообменника соединен трубопроводом, снабженным дополнительно установленными адсорбером-осушителем, фильтром, побудителем расхода и арматурой, с патрубком входа газа в регенеративный теплообменник, образуя вместе с регенеративным теплообменником, электронагревателем, реактором с катализатором и водяным теплообменником циркуляционный контур, соединенный с циркуляционным контуром отдельных трубопроводов подачи недостающих реагентов, очищаемого газа и всасывающего трубопровода компрессора, а трубопровод нагнетания компрессора соединен через газовый теплообменник и водяной охладитель с патрубком входа газа в блок адсорберов. Изобретения позволяют экономично и безопасно очистить газ, содержащий горючие примеси. 2 с. и 2 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1995 |

|

RU2106185C1 |

| RU 2056396 С1, 20.03.1996 | |||

| УСТАНОВКА УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ | 1993 |

|

RU2080159C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2130209C1 |

| US 5460792 А1, 24.10.1995 | |||

| WO 9856491 А1, 17.12.1998. | |||

Авторы

Даты

2004-10-27—Публикация

2001-08-23—Подача