Изобретение относится к деревообрабатывающей промьвиленности, в частности к оборудованию для производства древесно-стружечных плит. Известна поточная линия для буйке рования, сортировки и проклеивания древесных частиц, содержащая кинемати чески связанные между собой бункер сухой стружки с электроприводным шне ком, двухкамерный сепаратор с загрузочным и выгрузочным шлюзовыми затво рами, межкамерную воздушную заслонку соединенную с электроприводом, два смесителя для осмоления стружки, наружного и внутреннего слоев, емкости смолы с двумя электроприводными насо сами подачи связующего материала. При работе линии вся древесина измел чается на щепу с помощью рубитеЛьной машины. Затем щепу перерабатывают на стружечных станках в стружку. По лученные частицы высушивают в сушиль ных барабанах, затем сепарируют и подают в смесители для осмоления lj Недостатком работы данной линии является неточное дозирование стружки и связующего при смешивании, вследствие чего снижается качество осмоления стружки и увеличива:ется расход смолы. Кроме того, в результате частого изменения величины подачи стружек в сепаратор ухудшается качество разделения материала на фракции. Цель изобретения - стабилизация концентрации смолы и древесных частиц. Цель достигается тем, что поточная линия для бункерования, сортировки и проклеивания древесных частиц, содержащая кинематически связанные между собой бункер сухой стружки с электроприводным шнеком, двухкамерный сепаратор с загрузочный и выгрузочным шлюзовыми затворами, межкамерную воздушную заслонку, соединенную с электроприводом, два смесителя для осмоления стружки наружного и внутреннего слоев, емкость смолы с двумя электроприводными насосами подачи связующего материала, снабжена расходомерами, один из которых установлен на входе сепаратора, а два других - на выходе сепаратора, блоками деления, двумя блоками

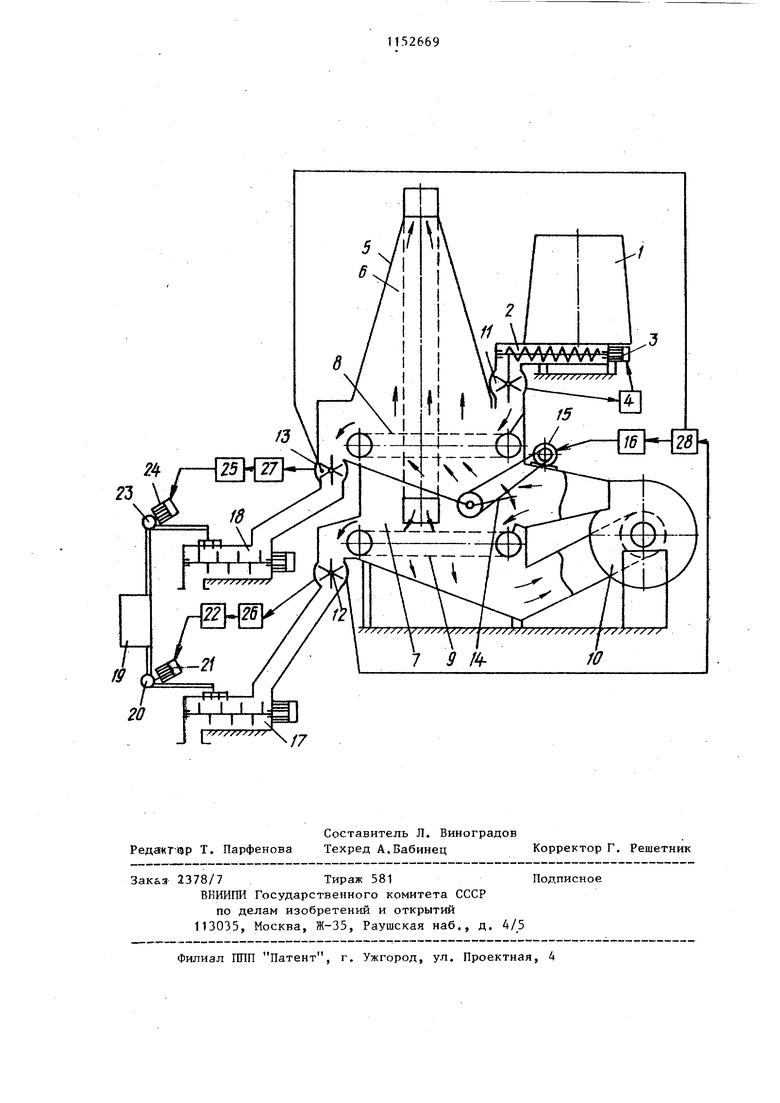

задания удельного расхода стружки, причем расходомер, установленный на входе сепаратора, подключен к электмножительного устройства зависит от условий эксплуатации поточной линии. Делительное устройство 28 установлероприводу шнека, а расходомеры, установленные на выходе сепаратора, первыми .яьгходами через блоки задания удельного расхода стружки подключены к электроприводам насосов подачи связующего материала, а вторыми выходами - через блок деления к электроприводу межкамеркой воздушной заслонки. На чертеже изображена технологическая схема поточной линии для бункерования, сортировки и проклеивания древесных частиц. Линия включает следующее оборудование: . бункер сухой стружки 1 со шнеком 2, электродвигателем 3 с блоком управления 4, сепаратор 5 с верхней 6 и нижней 7 камерами, где установлен электропривод шнека, состоящий из электродвигателя 3 и блока управления 4, транспортеры 8 и 9, вентилятор 10, входной 11 и выходные 12 и 13 расходомеры, межкамерНую воздушную заслонку 14 с электроприводом, состоящим из электродвигателя 15 и блока управления 16, смесители для осмоления стружек наружного 17 и внутреннего 18 слоев, емкость 19 связующего, насос 20 для подачи связующего в смеситель 17 наружного слоя с электроприводом, состоящим из электродвигателя 21 и блока управления 22, насос 23 с электроприводом, состоящим из электродвигателя 24 для подачи связующего в смеситель внутреннего слоя 18 и блока управления 25. Блоки 26 и 27 задания удельного расхода стружки выполнены на основе аналогового делитель-Qного устройства для зависимости - , где Q - расход стружки, кг/с;; t время прохождения стружки, с. Данная зависимость действительна как для блоков нормирования, так и для делительного устройства. В качестве такого устройства, например, можно применить схему опера ционного усилия с обратной связью в виде множительного устройства. Множительные устройства могут быть логарифмическими, разности квадратов, усреднения прямоугольного напряжения, время-импульсными, нормирования токов и переменной крутизны. Выбор конкретного но между расходомерами 12 и 13 и бло ком управления 16 электродвигателем 15 привода межкамерной воздушной за слонкн 14, оно производит операцию деления расхода стружки через расходомер 12 на расход стружки через расходомер 13 или наоборот. Линия работает следующим образом Сухую стружку из бункера 1 посред ством шнека 2, приводимого во вравдение электродвигателя 3, через рас ходомер 11 дозированно подают в верх нюю камеру 6 сепаратора 5 на верхний сетчатый транспортер .8, под который вентилятором 10 нагнетают воздушные потоки. В результате этого происходи разделение стружки на две фракции. Более мелка.я тонкая стружка для наружных слоев подхватывается воздушным потоком и из верхней камеры 6 подается в нижнюю камеру 7 на сетчатый транспортер 9, а затем через рас ходомер 12 частицм подаются в смеситель 17 наружного слоя. Более крупную стружку внутреннего слоя, имеющу большую скорость витания, ве.рхним сетчатым транспортером 8 через расхо домер 13 подают в смеситель 18 для внутреннего слоя. Технологические параметры стружки меняются во времени и, как следствие, меняется количество выдаваемой стружки из бункера 1 , а загрузка сепаратора должна быть постоянной. Поэтому расходомером 11 контролируют общий расход стружки, поступающей в сепаратор, и поддерживают поступление частиц на заданном уровне воздействием посредством блока управления 4 на электродвигатель 3, шиека 2.Из емкости 19 связующее насосом,приводимым в движение электродвигателем 2 ,с помощью бло ка управления 22 подают в смеситель 17 наружного слоя,аналогично насосом 23, приводимым в движение электродвигателам 24, с помощью блока управле.г ния 25 связующее подают в смеситель 18 внутреннего слоя. Вследствие изменения технологических параметров стружки ее количестно, вьщаваемое сепаратором 5, меняется. Поэтому расходомерами 12 и 13 контролируют расход стружки наружного и внутреннего слоев и поддерживают количество поступления стружек в смесители в соответствии с требованиями технологии воздействия посредством делительного устройства 28 через блок управления 16 на электродвигатель 15 межкамерной воздушной заслонки 14. При подаче более мощного воздушного потока вентилятором 10 через верхний сетчатый транспортер 8 поток подхватывает больше частиц и они попадают в нижнюю камеру 7 и далее через расходомер 12 в смеситель 17 наружного слоя, соответственно, частиц внутреннего слоя в данном случае меньше. Соотношение между слоями меняется в обратную сторону при подаче ослабленного воздушного потока в верхнюю камеру 6. Одновременно расходомер задает также подачу связующего в смеситель 17 наружного слоя путем воздействия через блок 26 задания удельного расхода стружки на блок управления 22 электродвигателя 21, меняя егЪ обороты и производительность насоса 20, механически связанного с электродвигателем. Количество подаваемого связующего регулируют в зависимости от расхода стружки и установленного процента осмоления стружки. Аналогично расходомер 13 задает подачу связующего в смеситель 18 внутреннего слоя путем воздействия через блок 27 задания удельного расхода стружки на блок управления 25 электродвигателя 24, меняя производительность насоса 23 подачи связующего. Таким образом, в предлагаемой линии соблюдается задаваемое в соответствии с требованиями технологии соотношение между массой стружки внутреннего и наружных слоев, а также соотношение между массой каждого слоя и количества вводимого в стружку связующего. Благодаря этому соблюдаются технологические параметры производственного процесса независимо от субъективных факторов и ошибок обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления древесностружечных плит | 1985 |

|

SU1313721A1 |

| Устройство для проклеивания стружки | 1975 |

|

SU551192A1 |

| Устройство для смешивания древесных частиц со связующим | 1991 |

|

SU1787777A1 |

| ВЫСОКОНАПОРНОЕ НАНЕСЕНИЕ КЛЕЯ В СМЕСИТЕЛЕ ВОЛОКОН | 2003 |

|

RU2332298C2 |

| Внутритрубный сепаратор вихревого типа с системой управления на основе нейронной сети и мобильная установка предварительного сброса воды | 2022 |

|

RU2808739C1 |

| Способ регулирования подачи древесной стружки и связующего | 1977 |

|

SU636102A1 |

| Установка для получения нагретых газов из углеродсодержащего материала | 2020 |

|

RU2738120C1 |

| Стенд для испытания контрольных элементов, систем непрерывного контроля частиц изнашивания и фильтроэлементов системы смазки газотурбинных двигателей, работающих в масловоздушной смеси и масле | 2021 |

|

RU2783721C1 |

| Установка для переработки углеводородной биомассы с получением водородсодержащих газов с высоким энергетическим потенциалом | 2020 |

|

RU2737155C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРУЖЕЧНО-КЛЕЕВОЙ СМЕСИ | 1994 |

|

RU2071416C1 |

ПОТОЧНАЯ ЛИНИЯ ДЛЯ БУНКЕРОВАНИЯ, СОРТИРОВКИ И ПРОКЛЕИВАНИЯ ДРЕВЕСНЫХ ЧАСТИЦ, содержащая кинематически связанные между собой бункер сухой стружки с электроприводным шнеком, двухкамерный сепаратор с загрузочным и выгрузочным шлюзовь1ми затворами, межкамерную воздушную заслонку, соединенную с электроприводом, два смесителя для осмоления стружки 11аружного и внутреннего слоев, емкость смолы с двумя электроприводными насосами подачи связующего материала, отличающаяся .тем, что, с целью стабилизации концентрации смолы и древесных частиц, линия снабжена расходомерами, один из которых установлен на входе сепаратора, а два других - на выходе сепаратора, блоками деления, двумя блоками задания удельного расхода стружки, причем расходомер, установленный на входе сепаратора, подключен к электроприводу шнека, а расходомеры, установленные на выходе сепаратора, персл с выми выходами через блоки задания удельного расхода стружки подключены к электроприводам насосов подачи свя- зующего материала, а вторыми выхода- ми - через блок деления к электроприводу межкамерной воздушной заслонки. ел N5 о 05 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шварцман Г.М | |||

| Производство древесностружечных плит | |||

| М., Лесная промышленность, 1977, с | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

Авторы

Даты

1985-04-30—Публикация

1983-12-28—Подача