Область техники

Изобретение относится к способу нанесения клея на волокна, предназначенные для изготовления древесно-стружечных плит, а также к устройству для осуществления способа.

Уровень техники

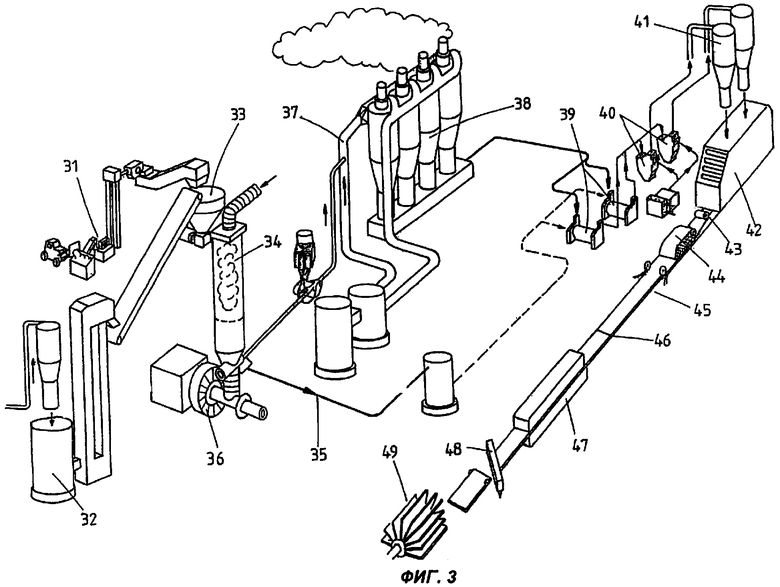

В патентном документе WO 03/013808, а также на фиг.3 способ изготовления плиты представлен в общей взаимосвязи. В качестве исходного материала используется древесина лиственных или хвойных пород в виде хлыстов, сучьев и/или древесных отходов лесопилок и промышленных предприятий. Вначале древесина измельчается в измельчительной установке 31 в щепу размером приблизительно 20×5 мм. Однако такая щепа может поступать и непосредственно с лесозаготовок или с лесопилки. Она может быть пропущена через сито, чтобы отсеять слишком маленькие или слишком большие частицы. После того, как будет получена щепа надлежащего размера, ее можно промыть, чтобы удалить приставшие инородные частицы, в особенности песок и землю. Это предохранит режущие и другие инструменты, используемые на следующих стадиях процесса, от преждевременного износа и поломки. Выгодно использовать опилки, которые подаются в бункер 32. Из измельчительной установки 31 и из бункера 32 древесный материал ленточными конвейерами подается в воронкообразный резервуар для предварительной пропарки при типичном соотношении около 6:4 (60% по весу щепы и 40% по весу опилок). Такое соотношение позволяет использовать и опилки. Благодаря этому снижается стоимость, и экономятся сырьевые ресурсы. Щепа должна преобладать, так как из нее получаются волокна, а затем волокнистые ковры, обеспечивающие механическую стабильность. Нижний предел для доли опилок, поэтому не устанавливается. В резервуаре 33 для предварительной пропарки древесный материал перемешивается, предварительно пропаривается и при этом нагревается до 60-70°С. Затем, например, с помощью горизонтального шнека, древесный материал подается в варочный котел 34. В варочном котле 34 древесный материал варится 2-3 минуты при давлении 11-16 бар и температуре 140-180°С. Давление и температура выбираются такими, чтобы произошло разделение на жидкую и твердую составляющие. Жидкие компоненты отделяются от твердых и подаются в трубопровод 35, герметично соединенный с варочным котлом. Твердые компоненты поступают в измельчительный аппарат 36 (рафинер или дефибрер). Типичный измельчительный аппарат 36 состоит из статора и ротора с приводом от электродвигателя. Здесь твердые компоненты древесного материала разделяются на волокна. Волокна, смешанные в одном из вариантов устройства с опилками, подаются сжатым воздухом в сушильную трубу 37. Далее, независимо от этого, речь пойдет о волокнах. В сушильной трубе 37 волокна высушиваются при температуре 160-220°С. Сушка протекает довольно быстро и экономично, поскольку жидкие компоненты уже удалены. Из сушильной трубы волокна поступают в циклон 38. Здесь удаляется пар, а волокна выводятся вниз. Типичная температура волокон составляет при этом 50°С. Затем, в установке 39 для нанесения клея на волокна механическим способом наносится клей при относительно низкой температуре. Типичная температура проклеенных волокон составляет 35-40°С. Проклеенные волокна поступают в одну или несколько просеивающих установок 40. В одном варианте исполнения просеивающие установки 40 оснащены нагревателями для подогрева волокон до 55-60°С. Повышение температуры целесообразно в том случае, когда прессование плит должно производиться при температуре, например, 80°С. Это позволит ускорить процесс прессования, поскольку требуемая температура будет достигнута не только за счет нагретой поверхности пресса. Уменьшение времени прессования позволяет увеличить производственные мощности или снизить расходы на приобретение прессов с вращающимися лентами, так как они в этом случае могут быть короче. Кроме того, для таких прессов потребуется меньше места. Это даст еще большую экономию средств. Промазанные клеем волокна поступают в один или несколько сепараторов 41. Из сепараторов 41 промазанные клеем волокна подаются на настилочную станцию 42. Настилочная станция 42 передает проклеенные волокна на ленточный конвейер. Ленточный конвейер переносит волокна к форпрессу 44. Здесь волокна подвергаются предварительному прессованию и, таким образом, уплотняются. Форпресс имеет вращающиеся ленты, между которыми пропускаются и при этом прессуются волокна. Затем волокна проходят через формовочную линию 45, содержащую различные устройства, придающие волокнам требуемую форму. В одном из вариантов волокна с формовочной линии поступают в установку пропаривания 46. Здесь волокна пропариваются сверху и/или снизу. Волокна могут быть распределены параллельно ленте конвейера и, таким образом, пропариваться "внутри". Затем волокна попадают на главный пресс 47, который состоит из двух вращающихся прижатых друг к другу стальных лент. Здесь происходит прессование, например, при 80°С. Затем плиты распиливаются пилой 48 и направляются в держатель 49. В держателе плиты располагаются так, чтобы они не могли касаться друг друга. Здесь происходит охлаждение плит. Отделенные жидкие компоненты, которые были направлены в трубопровод 35, охлаждаются в герметически закрытой системе. После того, как эти жидкие компоненты достаточно охладятся, они либо удаляются, либо поступают в установку 39 для нанесения клея. Затем из плит делают, например, панели. При этом на плиты наносится, например, слой бумаги, и полученная слоистая конструкция подается в пресс. В прессе слоистая конструкция прессуется при температуре свыше 150°С, например, в диапазоне от 180°С до 230°С. Примененные смолы при этом затвердевают. Плита снова распиливается, и на ней выфрезеровываются соединительные элементы. Панели могут использоваться для обшивки стен или полов. Если они используются для покрытия полов, то на верхней декоративной стороне они покрываются износостойким прозрачным слоем.

В WO 03/013808 описано нанесение клея на уже высушенные волокна, когда волокна формуются в ковер. Этот ковер обрызгивается клеем. При этом клей попадает на волокна в виде капель. Установка для нанесения клея на волокна с последующим изготовлением волокнистых плит известна из патентного документа ЕР 0744259 А2. Способ изготовления плит из древесной стружки описан в патенте US 5554330. В патентном документе GB 791554 излагается способ перемешивания твердых и жидких компонент. Устройство для непрерывного нанесения клея на древесные стружки известно из патентного документа DE 4115047 С1. Непрерывное перемешивание стружечных и волокнистых материалов со связующими описано в патентном документе DE-OS 1956898. Получение клея из древесных компонентов изложено в патентном документе WO 98/37147. Предварительное пропаривание описано в выложенной заявке DE-OS 4441017, патенте US 111795 и в датской патентной заявке №0302/97.

Раскрытие изобретения

Задача изобретения состоит в создании способа, позволяющего при небольших затратах изготовлять высококачественные плиты описанного выше типа. Задача изобретения состоит также в том, чтобы предложить устройство для осуществления указанного способа.

Задача изобретения решается одним из указанных в заявке способов. Устройство для реализации способа включает признаки, перечисленные в дополнительном пункте заявки. Предпочтительные варианты реализации вытекают из зависимых пунктов.

Согласно изобретению клей наносится на волокна при относительно низких температурах, предпочтительно порядка 20-40°С. В отличие от уровня техники, известного из международной публикации WO 03/013808, клей не просто набрызгивается, но перед нанесением на волокна распыляется чрезвычайно мелкодисперсно, т.е. в виде тумана. Клей попадает на волокна не в виде относительно крупных капель, а в распыленном мелкодисперсном состоянии.

Согласно изобретению распыление происходит благодаря подаче клея к соплам под очень высоким давлением. Клей выходит из сопел под очень высоким давлением. Давление выхода составляет предпочтительно от 15 до 250 бар, а особенно предпочтительно от 40 до 90 бар. Расход на одно сопло составляет предпочтительно 1,3-1,4 л/мин, чтобы, с одной стороны, расход был достаточно большим, а, с другой стороны, чтобы обеспечить образование распыления в виде тумана в смысле изобретения.

В одном предпочтительном варианте реализации изобретения, кроме клея к соплам, подводится сжатый воздух, чтобы при относительно большом расходе порядка 1,3-1,4 л/мин на сопло были охвачены распылением также и краевые зоны выпускного конуса из сопел. Сжатый воздух подводится к соплам под давлением, например, около 2 бар. Однако при более низких значениях расхода, меньше 1,3 л/мин, непрерывный дополнительный подвод сжатого воздуха для обеспечения распыления в краевых зонах не требуется.

Нанесение клея в распыленном до тумана состоянии обеспечивает более равномерное распределение клея на волокнах. По сравнению с уровнем техники можно поэтому увеличить количество клея, наносимое на волокна в единицу времени. При этом можно не опасаться неравномерного распределения клея, которое привело бы к ухудшению качества изделия.

Ускорение производства снижает стоимость изготовления. Это в особенности имеет место, когда расход клея на одно сопло превышает 1 л/мин, а предпочтительно 1,3 л/мин. Такие высокие значения расхода не могут быть реализованы решениями, известными из уровня техники, так как при этом регулярно появлялись бы заметные дефекты, ухудшающие качество конечного изделия, так называемые клеевые пятна. Напротив, более равномерное распределение клея благодаря распылению обеспечивает высокое качество конечного продукта.

По сравнению с уровнем техники предлагаемое изобретение позволяет снизить содержание воды в клее, в особенности, если применяется клей полностью или частично состоящий из карбамидной смолы. В этом случае доля клея в водно-клеевой смеси может составлять от 45 до 65% по весу. Предпочтительно доля клея составляет 50-60% по весу. При прессовании проклеенных волокон клей быстрее затвердевает. Это позволяет еще больше увеличить темп производства, а следовательно, еще больше снизить стоимость изготовления.

Высокое давление клея лучше всего создавать с помощью насоса высокого давления с регулируемой частотой вращения. Регулирование частоты вращения позволяет с большой точностью отрегулировать степень распыления. В отличие от уровня техники здесь имеется возможность очень тонкой регулировки дозирования и оптимизации во время нанесения клея. Можно оптимизировать соотношение между массой волокон и количеством клея. Посредством минимизации доли клея можно еще больше снизить стоимость изготовления, так как она в значительной степени определяется расходом клея.

Поскольку клей наносится на древесные компоненты в распыленном состоянии только после сушки, количество клея, требующегося для изготовления плит, уменьшается.

Важным параметром для надлежащего нанесения клея на стружки и волокна является "правильное" соотношение между твердыми компонентами исходного древесного материала и клеем. Согласно изобретению в одном из вариантов реализации способа твердые компоненты перед нанесением клея поступают на конвейерные весы. На одной стороне конвейерных весов твердые компоненты древесного материала продолжают подаваться с помощью вращающейся конвейерной ленты, а на другой стороне они взвешиваются. Это доставляет информацию, какое количество клея должно быть нанесено на древесный материал на следующем шаге.

Конвейерные весы передают твердые древесные компоненты на следующее устройство. Возможные колебания веса подводимых твердых древесных компонентов в процессе транспортировки измеряются, регистрируются и в одном из вариантов сохраняются в памяти. Эти данные обрабатываются и могут использоваться в качестве задающей величины для количества клея, которое затем будет наноситься на твердые древесные компоненты.

В одном из вариантов реализации изобретения скорость транспортировки на конвейерных весах регулируется так, чтобы к расположенному за ними устройству, в котором на твердые древесные компоненты наносится клей, твердые древесные компоненты подводились равномерно. При этом постоянство количества материала, подводимого к последующим устройствам, обеспечивается за счет регулирования скорости подачи. Определение веса твердых древесных компонентов, поступающих в виде волокна или стружки, может производиться очень мелкими ступенями, что позволит обеспечить равномерность подачи твердых древесных компонентов с точностью, например, ±1%.

Обеспечить надлежащую равномерность нанесения клея на твердые древесные компоненты не просто, в особенности, если твердые древесные компоненты состоят из волокон. Волокна склонны образовывать клубки, наподобие ваты. При этом равномерное распределение клея между волокнами затруднительно. Поэтому в одном из вариантов реализации изобретения нанесение клея производится в смесителе, в котором клей и твердые древесные компоненты перемешиваются между собой.

После сушки твердых древесных компонентов они в одном из вариантов реализации изобретения разравниваются по плоскости, образуя нечто вроде полотна или ковра. Это производится в особенности в том случае, когда твердые древесные компоненты представлены в виде волокон, так как из них легко образовать ковер, или полотно. Затем распыляется клей и в распыленном состоянии клей наносится на полотно.

Образование полотна позволяет равномерно распределить клей на твердых древесных компонентах. Это имеет место особенно тогда, когда твердые древесные компоненты представлены в виде волокон.

В одном из вариантов реализации изобретения полотно, или ковер, образованный из твердых древесных компонентов, подается в смеситель. Здесь на полотно, или ковер, из сопел высокого давления наносится распыленный до тумана клей. Затем полотно, или ковер, предпочтительно бесконтактным образом пропускается через смеситель. Бесконтактное пропускание позволяет избежать прилипания твердых древесных частиц к стенкам. Это уменьшает проблемы загрязнения и связанные с этим расходы.

Клей в распыленном до тумана состоянии наносится посредством дутья на высушенные древесные компоненты при температуре 35-70°С, а предпочтительно при температуре 60°С. Этим обеспечивается нанесение клея на сухую наружную поверхность. Поэтому клей в минимальной степени активируется. Благодаря этому уменьшается вероятность приклеивания смеси из твердых древесных компонентов и клея к транспортировочным устройствам и механизмам, например, внутри смесителя.

В одном из вариантов реализации изобретения клей распыляется до состояния тумана совместно с нагретым сжатым воздухом, и этот туман направляется на твердые древесные компоненты, т.е., например, на волокна или стружку. Теплый воздух, который, например, через кабину вводится вместе с клеем и высушенными твердыми древесными компонентами в смеситель, немного активирует клей на его поверхности. Это препятствует прилипанию твердых древесных компонентов к последующим устройствам, например, к стенкам смесителя.

В качестве клея используются предпочтительно реактивные смолы, т.е. смолы, содержащие компоненты, которые химически могут образовывать сетчатую структуру. Примерами реактивных смол являются: жидкие и твердые фенольные смолы, аминоформальдегидные смолы, такие, например, как карбамидные смолы, меламиновые смолы, полиакрилаты, эпоксидные смолы и/или полиэфирные смолы.

Для прессования волокон с нанесенным на них клеем используется предпочтительно каландровый пресс, причем главным образом для изготовления плит толщиной менее 10 мм. Во-первых, оказалось, что предложенный в изобретении способ нанесения клея особенно хорошо зарекомендовал себя при изготовлении плит указанной толщины. Во-вторых, каландровый пресс с вращающейся прессовальной лентой, такой как описан, например, в патентном документе DE 20303207 U1, позволяет реализовать особенно высокие скорости обработки. В сочетании с предложенным в изобретении способом нанесения клея высокая скорость обработки особенно выгодна, поскольку позволяет очень быстро обрабатывать необычайно хорошо распределенный клей, чтобы избежать нежелательной преждевременной активации клея.

Осуществление изобретения

Далее изобретение поясняется с помощью прилагаемых чертежей.

На фиг.1 показаны в разрезе конвейерные весы 1 и расположенный за ними смеситель 2. Как показывает стрелка 3, высушенные волокна, полученные из древесной щепы, подаются на конвейерные весы через отверстие в корпусе 4. Наклонная поверхность 5 направляет поступающие волокна на ленту конвейерных весов.

Конвейерные весы измеряют и регулируют количество материала, который транспортируется в направлении трех валков 6. Три валка 6 расположены друг над другом со смещением, так что они образуют с конвейерными весами острый угол α. Перемещаемые по конвейерным весам волокна входят в этот острый угол. Они проходят через вращающиеся валки 6. При этом из волокон образуется полотно, которое под действием собственного веса перемещается вертикально вниз по стрелке 7. Полотно попадает в смеситель 2 и оказывается между рядом сопел 8 и инструментов 9.

Смеситель расположен в трубчатом корпусе с двойными стенками 10 и 11. В центре корпуса расположена ось 12, на которой под прямым углом к ней закреплены инструменты 9. Каждые четыре инструмента 9, выполненные в виде лопастей, сгруппированы и расположены в виде звезды. На оси 12 на равных расстояниях закреплен ряд таких групп. В передней части, в которую вводится состоящее из волокон полотно, инструментов нет. Благодаря этому между инструментами 9 и соплами 8 образуется достаточно большое пространство. Это пространство оставлено для того, чтобы во время работы клей не попадал непосредственно на инструменты.

Диаметр корпуса смесителя соответствует ширине отверстия, через которое состоящее из волокон полотно вводится в смеситель. Ширина полотна соответствует ширине отверстия. Сопла 8 высокого давления расположены полукругом вокруг оси 12 в верхней части, и в них подается как клей под давлением 40-90 бар, так и сжатый воздух. Применяются сопла высокого давления как одинарные, так и сдвоенные в тех случаях, когда к соплу подводится одновременно и клей, и сжатый воздух. Во время выхода из сопла под давлением 40-90 бар клей закручивается в спираль. При выходе из очень узкой выпускной щели клей "взрывается", образуя туман. Сопла сконструированы таким образом, что клей образует туман при давлении даже до 250 бар. Давление создается насосом, производительность которого можно регулировать, главным образом, за счет регулирования частоты вращения.

Благодаря этому, с одной стороны, обеспечивается равномерное нанесение на полотно распыленного клея, а, с другой стороны, выходящий из сопел 8 распыленный клей не попадает на детали смесителя. Между соплами 8 и стенками 10, 11 имеется некоторое расстояние, так что образуется нечто вроде кольцевого зазора. Через этот зазор засасывается воздух, который дополнительно способствует распылению клея. Покрытое клеем полотно (иными словами, ковер, полностью или частично образованный из волокон) транспортируется воздушным потоком по смесителю 2 параллельно оси 12. Во время транспортировки ось вращается, а с нею вместе вращаются инструменты 9. При этом происходит дальнейшее перемешивание клея с волокнами. В пространство между двойными стенками 10 и 11 вводится охлажденная жидкость для того, чтобы внутри смесителя, на его внутренних стенках образовался слой сконденсировавшейся воды.

На фиг.2 представлен вид смесителя в плане параллельно оси 12. С целью сохранения наглядности на чертеже изображено только два инструмента 9. На фиг.2 показано, в частности, расположение сопел в верхней половине полукругом в один ряд.

В наиболее предпочтительных вариантах реализации изобретение охватывает один или несколько этапов, показанных на фиг.3 и основанных на описании.

На фиг.4 более подробно показана принципиальная схема с насосом высокого давления для клея и подводкой к одному соплу. По трубе 50 клей подается в насос 51. Производительность насоса может регулироваться. Из насоса 51 клей транспортируется дальше, проходит через первый запорный вентиль 52 и поступает затем к запорным вентилям 53 и 54. Пройдя через запорный вентиль 53, клей попадает в расходомер 55. Он предназначен для контроля и/или регулирования количества транспортируемого клея. Вместо этого или наряду с этим клей может направляться по параллельному трубопроводу 56 для увеличения расхода. Через следующие запорные вентили клей попадает в распределитель 57, откуда он направляется к соплам 58 и 59 высокого давления. Из сопел 58 и 59 высокого давления клей выходит в распыленном до тумана состоянии.

Чтобы еще более усилить распыление, к соплам сбоку подводится сжатый воздух. Сжатый воздух подается в трубопровод 60, проходит через запорные вентили 61, 62, 63, 64, предназначенные для индивидуального регулирования подводимого сжатого воздуха, и затем выходит рядом с соплами 58 и 59 высокого давления. При этом струи сжатого воздуха направлены на выходящий распыленный клей. Это создает дальнейшее завихрение распыленного клея.

Еще один подводящий канал 65 служит для подачи теплой воды для промывки линии подачи клея, т.е. трубопроводов, вентилей и сопел. Сопла 58 и 59 высокого давления можно запирать сжатым воздухом, чтобы при остановленной системе сопла были закрыты, и не могло происходить нежелательное вытекание клея.

Изобретение относится к деревообрабатывающей промышленности. Клей подают под давлением от 15 до 250 бар и под этим давлением выпускают из сопел, распыленный клей наносят на волокна и стружку. Расход клея на каждое сопло составляет не менее 1 л/мин, причем расход транспортируемого клея измеряют и/или регулируют посредством расходомера. Устройство для осуществления способа имеет средства для образования полотна из древесных волокон, средства для транспортировки клея, сопла для распыления подведенного клея. При этом устройство снабжено насосом высокого давления для распыления клея до состояния тумана. Частота вращения насоса может регулироваться расходомером для измерения и/или регулирования транспортируемого клея. Изобретение позволяет получать плиты высокого качества. 2 н. и 12 з.п. ф-лы, 4 ил.

| Вязальная машина | 1973 |

|

SU443945A1 |

| Т.МЕЛОНИ | |||

| Современное производство древесностружечных и древесноволокнистых плит | |||

| - М.: Лесная промышленность, 1982, с.239 | |||

| ШВАРЦМАН Г.М | |||

| и др | |||

| «Производство древесностружечных плит», Москва, Лесная промышленность, 1987, с.177, 184, 185, 188 | |||

| Способ непрерывного изготовления древесно-стружечных и волокнистых плит | 1986 |

|

SU1671155A3 |

| DE 4115047 С, 16.07.1992 | |||

| WO 03013808 А, 20.02.2003 | |||

| Устройство для смешивания древесных частиц со связующим | 1982 |

|

SU1063627A1 |

Авторы

Даты

2008-08-27—Публикация

2003-09-12—Подача