ел

N9

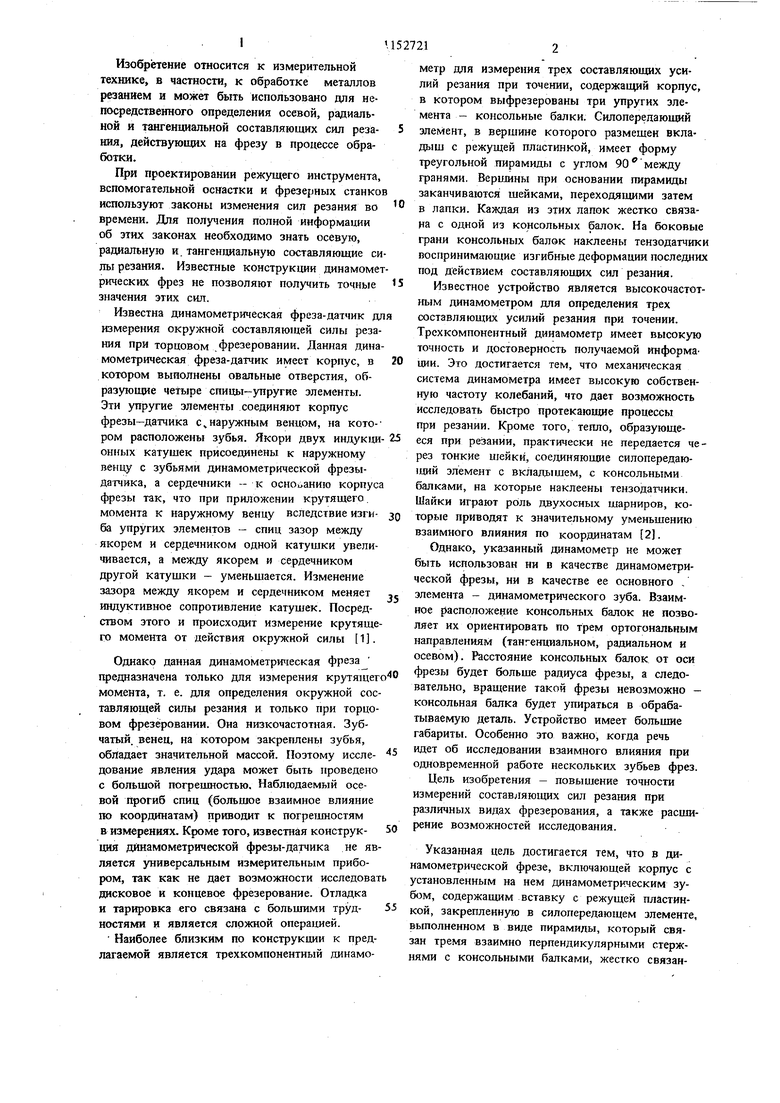

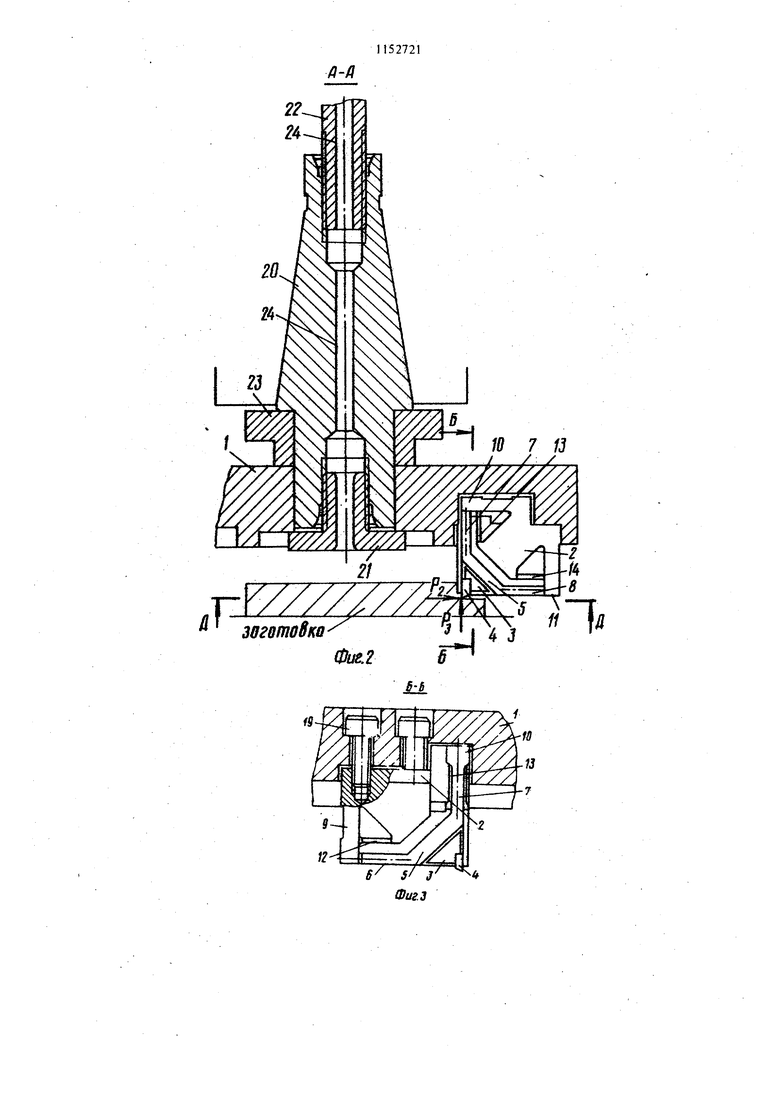

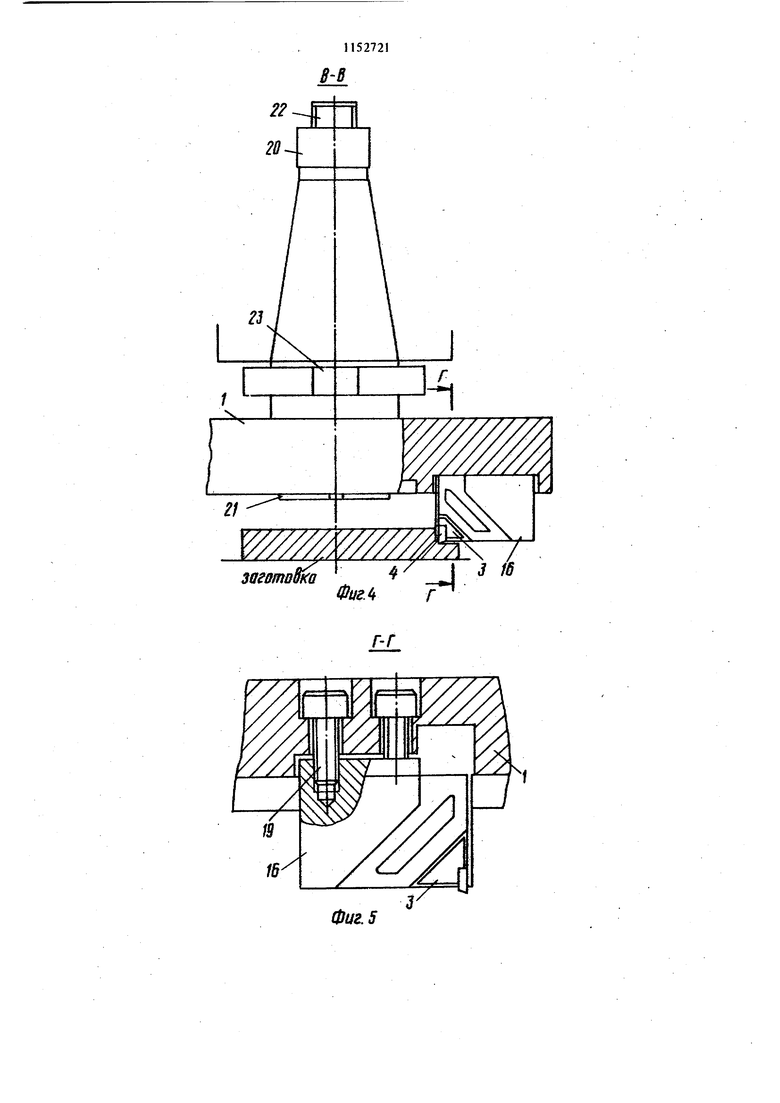

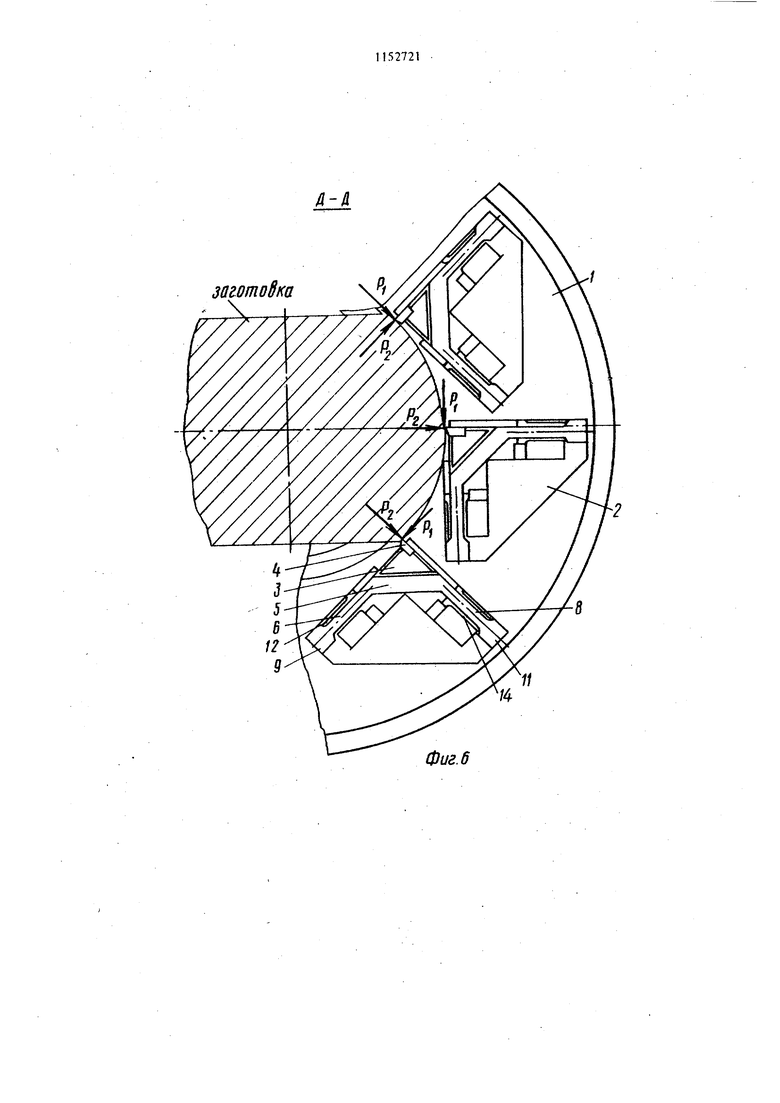

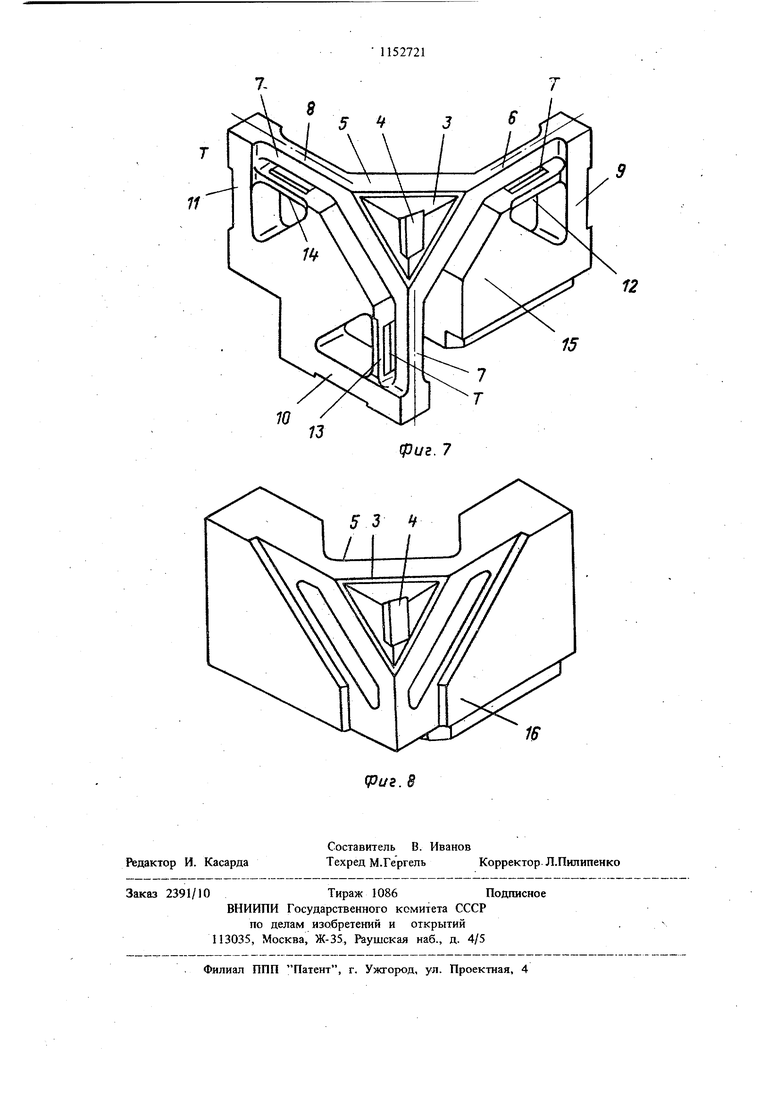

to Изобретение относится к измерительной технике, в частности, к обработке металлов резанием и может быть использовано для непосредственного определения осевой, радиальной и тангенциальной составляющих сил резакия, действующих на фрезу в процессе обработки. При проектировании режущего инструмента, вспомогательной оснастки и фрезерных станков используют законы изменения сип резания во времени. Для получения полной информации об этих законах необходамо знать осевую, радиальную и. тангенциальную составляющие си лы резания. Известные конструкции динамомет рических фрез не позволяют получить точные значения зтих сил. Известна динамометрическая фреза-датчик дл измерения окружной составляющей силы резания при торцовом фрезеровании. Данная динамометрическая фреза-датчик имеет корпус, в котором выполнены овальные отверстия, образующие четыре спицы-упругие элементы. Эти упругие элементы соединяют корпус фрезы-датчика с наружным венцом, на кото-ром расположены зубья. Якори двух индукци онных катушек присоединены к наружному венцу с зубьями динамометрической фрезыдатчика, а сердечники - к основанию корпуса фрезы так, что при приложении крутящего, момента к наружному венцу вследствие изгиба упругих элементов - спиц зазор между якорем и сердечником одной катушки увеличивается, а между якорем и сердечником другой катушки - уменьшается. Изменение зазора между якорем и сердечником меняет индуктивное сопротивление катушек. Посредством этого и происходит измерение крутяще го момента от действия окружной силы 1 . Однако данная динамометрическая фреза предназначена только для измерения крутящег момента, т. е. для определения окружной соетавляющей силы резания и только при торцовом фрезеровании. Она низкочастотная. Зубчатый, венец, на котором закреплены зубья, обладает значительной массой. Поэтому исследование явления удара может быть проведено с большой погрешностью. Наблюдаемый осевой прогиб спиц (большое взаимное влияние по координатам) приводит к погрелшостям в измерениях. Кроме того, известная конструкшга динамометрической фрезы-датчика не яв ляется универсальным измерительным прибором, так как не дает возможности исследоват дисковое и концевое фрезерование. Отладка и тарировка его связана с большими трудкостями и является сложной операцией. Наиболее близким по конструкции к предлагаемой является трехкомпонентиый динамометр для измерения трех составляющих усилий резания при точении, содержащий корпус, в котором выфрезерованы три jmpyrHX злемента - консольные балки. Силопередающий элемент, в вершине которого размещен вкладыш с режущей пластинкой, имеет форму треугольной пирамиды с углом 90 между гранями. Вершины при основании пирамиды заканчиваются шейками, переходящими затем в лапки. Каждая из этих лапок жестко связана с одной из консольных балок. На боковые грани консольных балок наклеены тензодатчики воспринимающие изгибные деформации последних под действием составляющих сил резания. Известное устройство является высокочастотным динамометром для определения трех составляющих усилий резания при точении. Трехкомпонентный динамометр имеет высокую точность и достоверность получаемой информа ции. Это достигается тем, что механическая система динамометра имеет высокую собственную частоту колебаний, что дает возможность исследовать быстро протекающие процессы при резании. Кроме того, тепло, образующееся при резании, практически не передается через тонкие шейки, соединяющие силопередающий элемент с вкладышем, с консольными балками, на которые наклеены тензодатчнки. Шайки играют роль двухосных шарниров, которые приводят к значительному уменьшению взаимного влияния по координатам 2. Однако, указанный динамометр не может быть использован ни в качестве динамометрической фрезы, ни в качестве ее основного , элемента - динамометрического зуба. Взаимное расположение консольных балок не позволяет их ориентировать по трем ортогональным направлениям (тангенциальном, радиальном и осевом). Расстояние консольных балок от оси ,,- «, фрезы будет больше радиуса фрезы, а следо у j vy , вательно, вращение такой фрезы невозможно консольная балка будет упираться в обрабатываемую деталь. Устройство имеет большие габариты. Особенно это важно, когда речь идет об исследовании взаимного влияния при одновременной работе нескольких зубьев фрез. Цель изобретения - повышение точности измерений составляющих сил резания при различных видах фрезерования, а также расширение возможностей исследования. Указанная цель достигается тем, что в динамометрической фрезе, включающей корпус с установленным на нем динамометрическим зубом, содержащим вставку с режущей пластинкой, закрепленную в силопередающем элементе, вьшолненном в виде пирамиды, который связан тремя взаимно перпендикулярными стержнями с консольными балками, жестко связанными с основанием динамометрического зуба стойками с наклеенными на них тензодатчика ми, один из двух стержней, лежащих в плос кости, перпендикулярной оси фрезы, расположен радиально, причем связанная с ним консольная балка расположена от оси фрезы дальше, чем силопередающий элемент. На корпусе с неравномерным угловым шагом выполнены посадочные места с установ ленными на них динамометрическими и жесткими зубьями, каждый из которых содержит вставку с режущей пластинкой, закреплешюй в силопередающем злемеите, выполненном в. виде пирамидь, вершины которой жестко связаны с основанием зуба. На фиг. изображена Динамометрическая фреза; на фиг. 2 - разрез А-А на фиг.}; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. I; на фиг. 5 разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - динамометрический зуб; на фиг. 8 - жесткий зуб. Динамометрическая фреза содержит корпус 1, на котором с неравномерным угловым шагом (If cir установлены динамометрические зубья 2. Каждый динамометрический зуб 2 содержит вставку 3 с режущей пластинкой 4,закрепленную в силопередающем элементе 5,вьшолненном в виде пирамиды. Снлопередаюшей элемент 5 связан тремя взаимно перпендикулярными стержнями 6-8 с консоль ными балками 9-11, которые жестко связаны стойками 12-14 с основанием 15 динамометрического зуба 2. На стойки 12-14, связывающие консольные балки 9-11 с основанием 15 динамометрического зуба 2, наклеены тензодатчики Т. Динамометрические зубья 2 установлены в корпусе 1 фрезы таким образом, что один из двух стержней, лежащих в плоскости перпендикулярной оси фрезы, а именно стержень 8, расположен радиально, при чем связанная с ним консольная балка 11 находится от оси фрезы дальше, чем силопередающий элемент 5. На корпусе 1 динамометрической фрезы с неравномерным угловым шагом Cfy установ лены жесткие зубья 16, которые выполнены одинаковыми и съемными. Жесткий зуб состо ит из основания, с которым непосредственно своими вершинами жестко связан силопередаюш:ий элемент 5, выполненный в виде пирамиды. На силопередающем элементе 5 установлена вставка 3 с режущей пластинкой 4. Динамометрические зубья 2 и жесткие зубья 16 устанавливаются на корпусе I динамометр|пескбй фрезы в специальные посадочные места 17, имеюнд{е два отверстия 18, и| к(епятся, например, при помоиш винтов 19. Корпус 1 динамометрической фрезы устанавлнвается, например иа оправку 20 и крепится к ней посредством гайки 21. Оправка 20 в шпинделе станка закрепляется при помощи штревеля 22. Вращение от шпинделя станка на оправку 20 и с нее на корпус 1 динамометрической фрезы передается через поводковое кольцо 23. В оправке 20, штревеле 22 и гайке 21 выполнено сквозное отверстие 24 для проводов, соединяющих тензодатчики Т, наклеенные на стойки 12-14 с токосъемни-: ком, установленным на верхней части штревеля 22. Схема работы динамометрической фрезы представлена на фиг. 2 и 6. За счет того, что динамометрические зубья 2 динамометрической фрезы являются трехкомпонентнымн и так как они установлены в корпусе 1 фрезы таким образом, что один из двух стержней, лежащих в плоскости перпендикулярной оси фрезы, а именно стержень 8, расположен радиально, причем связанная ч с ним консольная балка 11 расположена от оси фрезы дальше, чем силопередаюший элемент 5, получают три составляющие силы резания: радиальную, тангенциальную и осевую. Главная особенность фрезы заключается в том, что такое расположение силопередающего элемента 5, а именно режущей кромки зуба, позволяет существенно снизить взаимное Kimeматическое влияние радиальной и осевой составляющих на главную тангенш альную составляющую сил резания, так как только при таком расположении трех взаимно ггёрпендикулярных стержней 6-8, соединяющих силопередающий элемент 5 с консольными балками 9-11, вектор окружной силы будет проходить непосредственно через поперечное сечение стержня 8, т. е. стержень 8 будет работать только на сжатие. В том случае, если динамометрический зуб 2 развернуть в корпусе 1 фрезы на 180°, получить положительный эффект невозможно, так как гюнование стержня, воспринимающего тангенциальную составляюи1ую, будет отстоять от оси фрезы дальше, чем режущие кромки, т. е. он будет выходить за рабочий диаметр фрезы. Поэтому при вращении фрезы консольная балка, соединенная с этим стержнем, упирается в обрабатываемую деталь. Этого можно избежать, если поднять стержень над обрабатываемой деталью, оставив режущую пластинку на том же уровне. В этом случае стержень нагружен не только тангенциальной силой, но и изгибаюищм моментом от действия этой силы на плече, равном расстоянию от вершины режуЩей кромки до стержня. Это приводит к ольшим погрешностям измерений за счет ольшого кш1ематического влияния в определеНИИ осевой и радаальной составляющих силы резания. В предлагаемой динамометрической фрезе за счет указанного расположения динамометрических зубьев указанный недостаток исключается полностью. При фрезеровании под действием тангенциальной PI , радиальной Р и осевой Р составляющих силы резания силопередающий элемент 5 с закрепленной в нем вставкой 3 с режущей пластинкой 4 перемещается. Вместе с шми перемещаются стержни 6-8. При этом балки 9-11 изгибаются, а стойки 214 с наклеенными на них тензодатчиками рас тягиваются (сжимаются). Электрические сигналы, возникаюидае в цепи при деформации 1ензодатчиков Т, определяют величину состав ляющих силы резания Pj, Р и Р. 1 динамоЗа счет того, что на корпусе метрической фрезы установлено несколько данамометрических зубьев 2, которые одновременно участвуют в резании, появляется возможность исследовать динамику процесса фрезерования, т. е. рассмотреть влияние резания одного зуба .на другие. Установка динамометрических зубьев 2 и жестких зубьев 6 на корпусе 1 фрезы с с неравномернь1М угловым шагом позволяет исследовать процесс обработки с различными угловыми щагами расположения режущих кромок фрез. Как показывают экспериментальные исследования неравномерное расположение зубьев на фрезе повышает выброустойчивость инструмента. Это, в свою очередь, 1ФИВОДИТ-. к росту производительности труда Установка на корпусе фрезы жестких зубье 16 позволяет устранить балансировку динамометрического устройства и значительно сократить время, необходимое на подготовку к ра боте фрезы. Для уменьщения вредного побочного эффек та изгибной и крутильный деформации стоек 12-14 от внецентренного приложения измеряемой компоненты силы, а также от воздействия двух других составляющих, силопередаюЩий элемент 5 выполнен в виде пирамиды, соединенной с консольными балками 9-1} посредством стержней 6-8. Такое соединение выполняет роль двухосных щарниров, которы полностью передают на стойку воспринимае мую составляющую силы резания и только частично изгибающий и крутящий моменты от двух других составляющих. При фрезеровании центр массы силопередающего элемента 5 с закрепленной в нем вставкой 3 с режущей пластинкой 4 может соверщать перемещения по дугам радаусов rj (i 1, 2, 3) в направлении координатных осей. Радиусы г; (i 1, 2, 3) являются рас- стояниями между центром масс и динамическими осями вращения, проходяцдами через стержни 6-8. Стойки 12-14 динамометрических зубьев 2 воспринимают основную часть той составляющей силы резания, которая ; действует вдоль ее оси. Оставщаяся часть, в десятки раз меньщая, воспринимается консольными балками 9-11. Таким образом, изгибкая жесткость балки значительно меньше продольной жесткости стойки, работающей на растяжение (сжатие). Стержни 6-8 связывающие силопередающий элемент 5 динамометрического зуба 2 с консольными балками 9-11 имеют низкую теплопроводаость из-за малой площади своего поперечного сечения. Возникающее при фрезеровании тепло, вызываю1цее нагрев вставки 3 с режущей пластинкой 4, а затем и силопередающего элемента 5 динамометрического зуба 2, практически не поступает в консольные балки 9-11, а следовательно, и в стойки 12-14 с наклеенными на них тензодатчиками Т. Этим полностью исключается погрешность измерений, вызванная нагревом тензодатчиков. Предлагаемая фреза, по сравнению с известными, является более точной, дающей полную и достоверную информацию о составляющих сил, действующих в процессе фрезерования. С помощью этой фрезы можно вести работы с более глубоким и точным исследованием различных видов фрезерования, что позволяет совершенствовать конструкцию как режущего, так и вспомогательного инструментов, модернизировать шпиндельные узлы станков, приспособлений и оснастки, а также определять рациональные режимы резания и параметры (заточки режущего клина фрез.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Тензометрический динамометр | 1981 |

|

SU1000800A1 |

| Трехкомпонентный динамометр для измерения составляющих усилия резания | 1980 |

|

SU861993A1 |

| ТОРЦОВАЯ ФРЕЗА | 1995 |

|

RU2087272C1 |

| ДИНАМОМЕТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ | 1972 |

|

SU329419A1 |

| ТОРЦОВАЯ ФРЕЗА | 1991 |

|

RU2012450C1 |

| Динамометрический резец | 1983 |

|

SU1093407A1 |

| Торцовая фреза | 1989 |

|

SU1726163A1 |

| Трехкомпонентный динамометр для измерения составляющих силы резания | 1987 |

|

SU1536224A1 |

| Устройство для измерения сопротивления грунтов резанию | 1981 |

|

SU979918A1 |

| Стенд для измерения сопротивления грунтов резанию | 1977 |

|

SU734514A1 |

1. ДИНАМОМЕТРИЧЕСКАЯ ФРЕЗА, включающая корпус с установленным на нем динамометрическим зубом, содержащим вставку с режущей пластиной, закрепленную в силопередающем элементе, выполненном в виде пирамиды, который связан тремя взаимоперпендикулярными стержнями с консольными балками, жестко связанными с основанием динамометрического зуба стойками с наклеенными на них тензодатчиками, отличающаяся тем, что, с целью повышения точности измерений, один из двух стержней, лежащих в плоскости, перпендикулярной оси фрезы, расположен радиально, причем связанная с ним консольная балка расположена от оси фрезы дальше, чем с:шопередаюи1ИЙ элемент. 2. Фреза по п. 1,отлича юшаяс я тем, что, с целью расширения возможностей исследования, на корпусе с неравномерным угловым шагом выполнены посадочные места с установленными на них динамометрическими;, ; и жесткими зубьями, каждый из которых ko содержит вставку с режущей пластиной, закрепленной в силопередающем элементе, вы- i полненном в виде пирамиды, вершины которой 1 жестко связаны с основанием зуба.

Л-/1

7/

/4

Фиг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Динамика процесса резания | |||

| ЭНИМС, Машгиз, 1953, р | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трехкомпонентный динамометр для измерения составляющих усилия резания | 1980 |

|

SU861993A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-04-30—Публикация

1983-01-25—Подача