Изобретение относится к силоизме- рительной технике и может быть использовано в обработке металлов резанием для измерения и исследования законов изменения силы речания.

Целью изобретения является повышение точности измерения составляющих сил резания путем снижения их взаимного влияния по координатам трехкомпонентного динамометра.

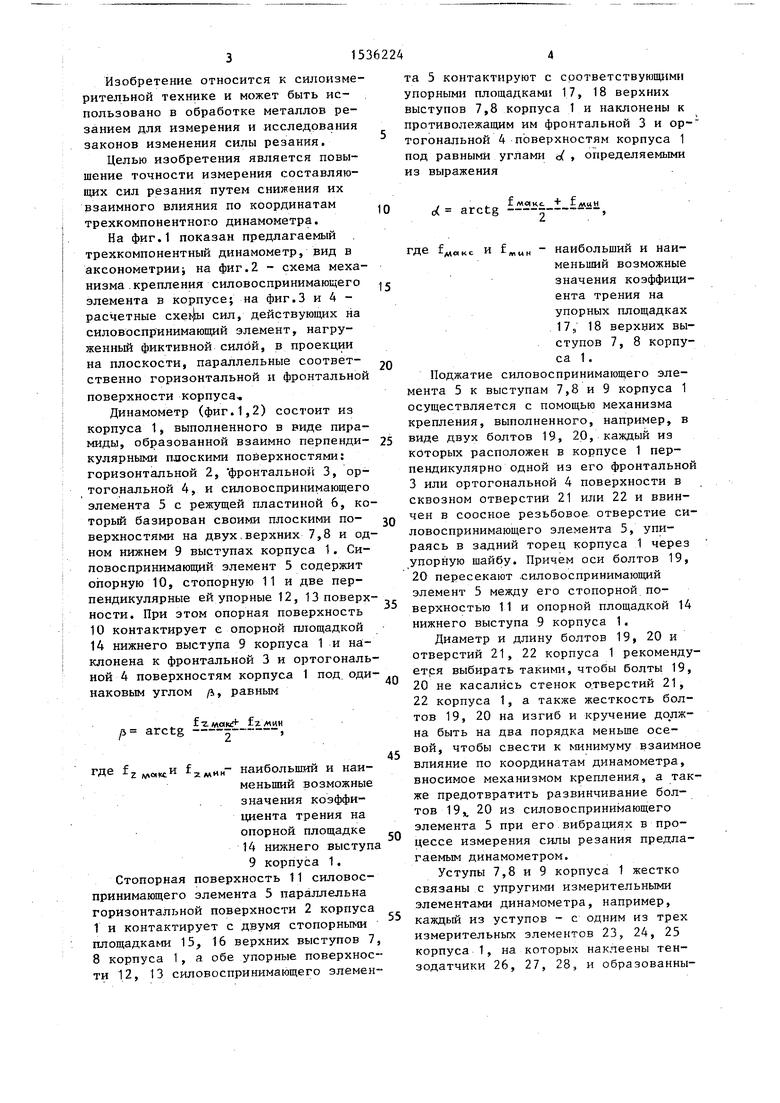

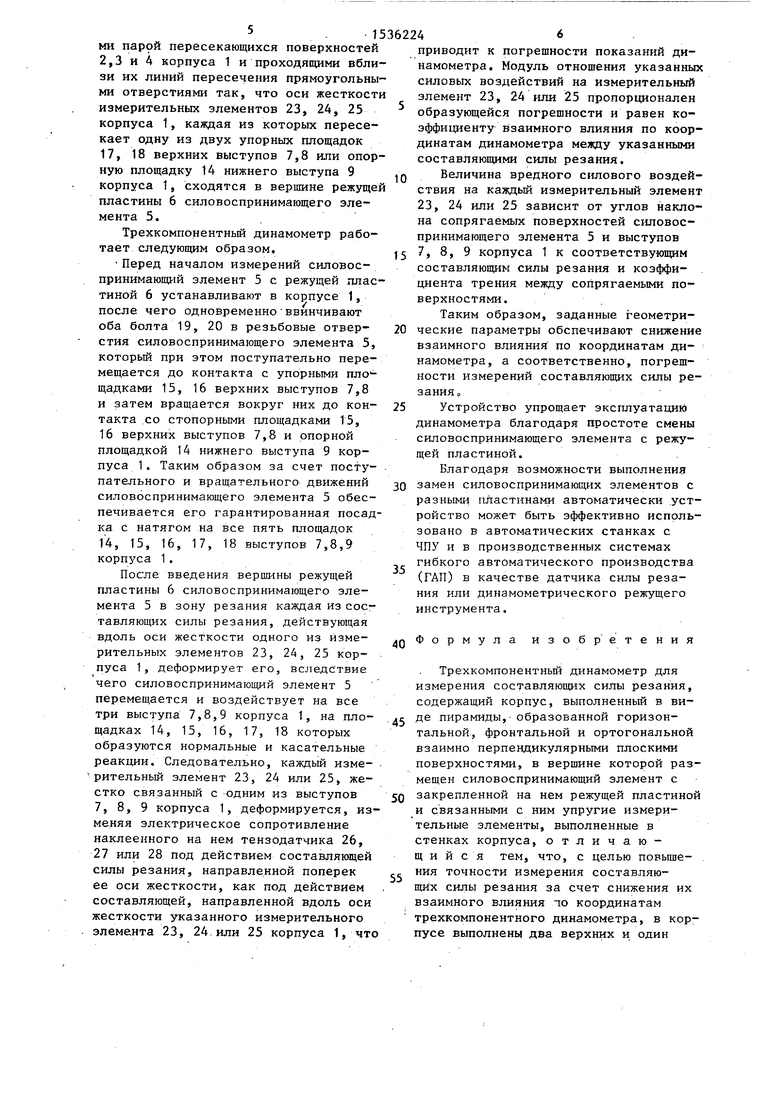

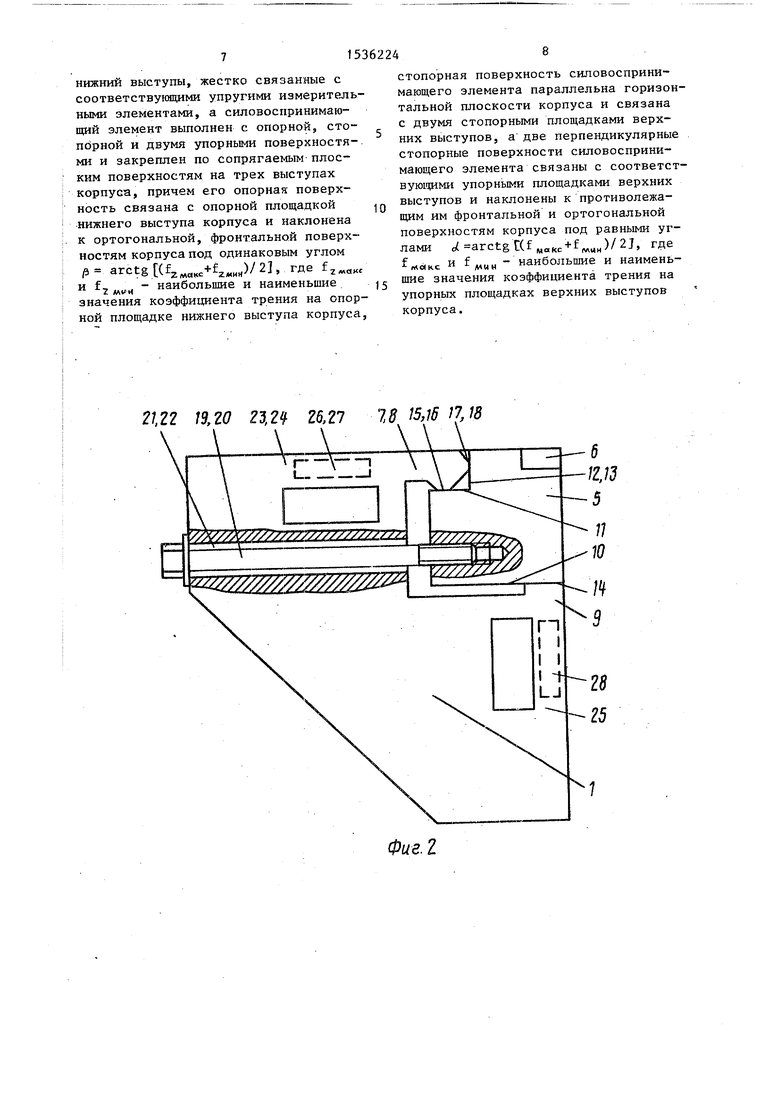

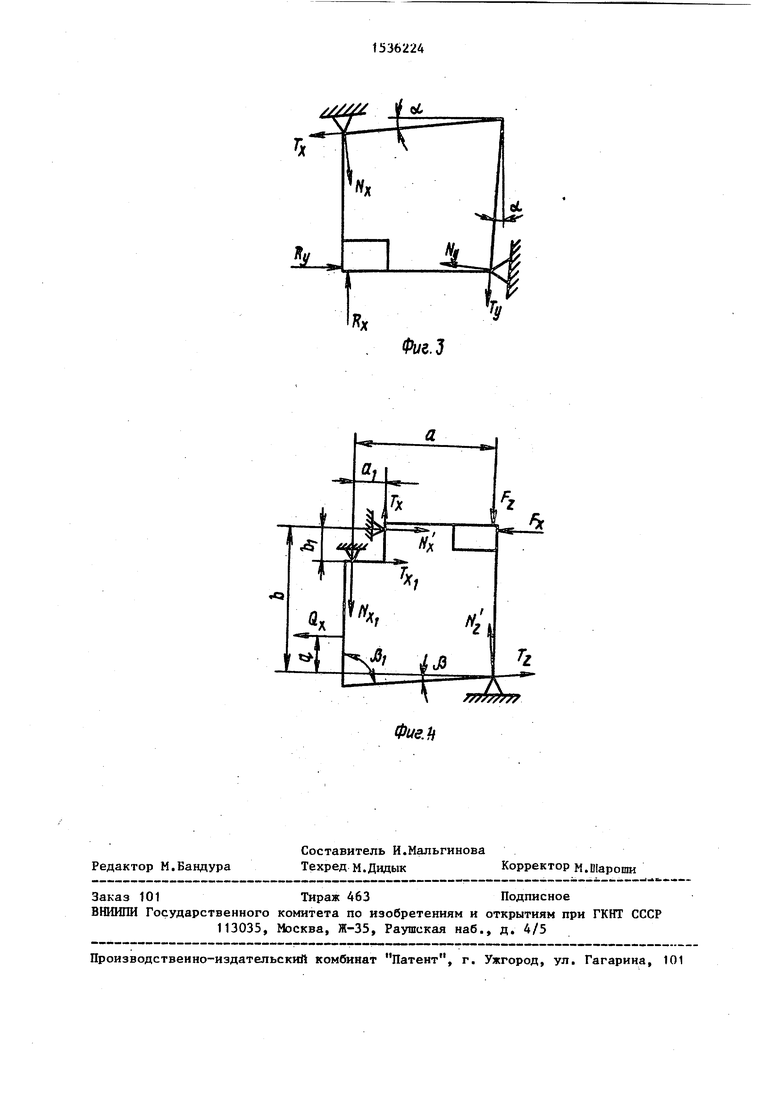

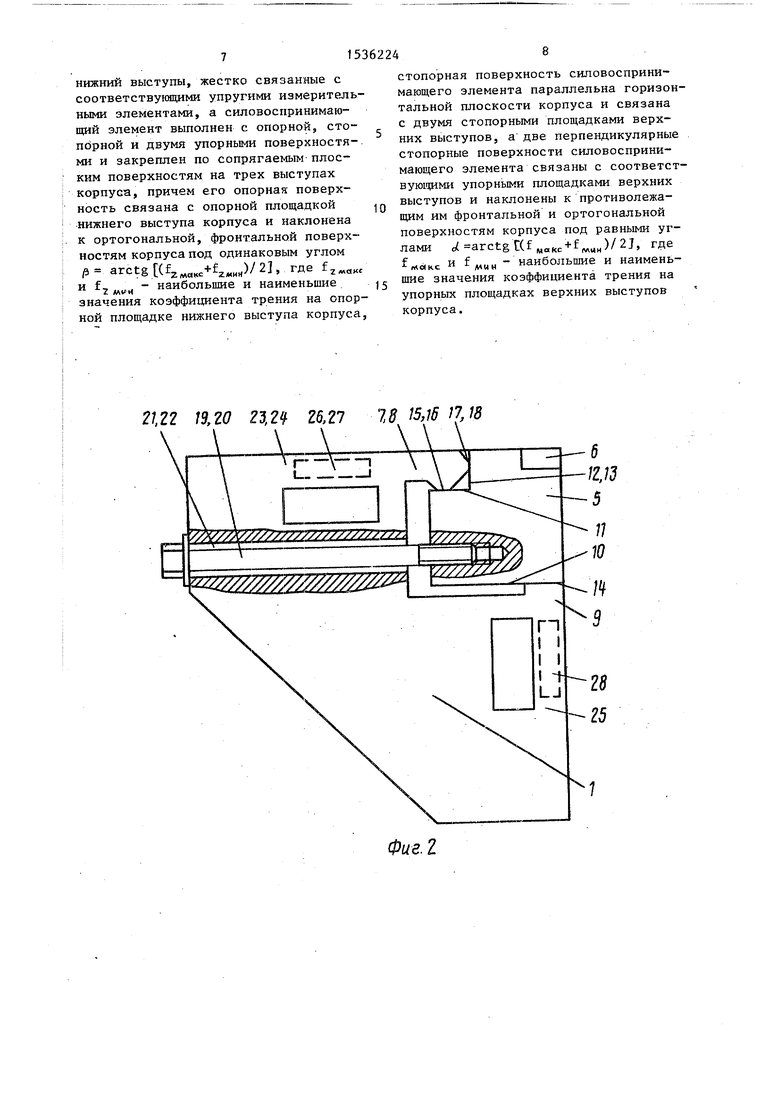

На фиг.1 показан предлагаемый трехкомпонентный динамометр, вид в аксонометрии, на фиг.2 - схема механизма крепления силовоспринимаюцего элемента в корпусе; на фиг.З и 4 - расчетные сил, действующих на силовоспринимающий элемент, нагруженный фиктивной силой, в проекции на плоскости, параллельные соответственно горизонтальной и фронтальной поверхности корпуса.

Динамометр (фиг.1,2) состоит из корпуса 1, выполненного в виде пирамиды, образованной взаимно перпенди- кулярными плоскими поверхностями: горизонтальной 2, фронтальной 3, ортогональной 4, и силовоспринимающего элемента 5 с режущей пластиной 6, который базирован СВОИМИ ПЛОСКИМИ ПО-

верхностями на двух верхних 7,8 и одном нижнем 9 выступах корпуса 1. Си- повоспринимающий элемент 5 содержит опорную 10, стопорную 11 и две перпендикулярные ей упорные 12, 13 поверхности. При этом опорная поверхность 10 контактирует с опорной площадкой 14 нижнего выступа 9 корпуса 1 и наклонена к фронтальной 3 и ортогональной 4 поверхностям корпуса 1 под одинаковым углом /i, равным

/u arctg

f Z.Mcuar i z мин

ГДе f Z М«№И

ZMHH

наибольший и наименьший возможные значения коэффициента трения на опорной площадке 14 нижнего выступа 9 корпуса 1.

Стопорная поверхность 11 силовоспринимающего элемента 5 параллельна горизонтальной поверхности 2 корпуса 1 и контактирует с двумя стопорными площадками 15, 16 верхних выступов 7, 8 корпуса 1, а обе упорные поверхности 12, 13 силовоспринимающего элемекта 5 контактируют с соответствующими упорными площадками 17, 18 верхних выступов 7,8 корпуса 1 и наклонены к противолежащим им фронтальной 3 и ортогональной 4 поверхностям корпуса 1 под равными углами /, определяемыми из выражения

10

о( arctg I I-i-W,

0

5 Q

5

0

5

0

5

где f

АДакс

И f,

- наибольший и наименьший возможные значения коэффициента трения на упорных площадках 17,, 18 верхних выступов 7, 8 корпуса 1.

Поджатие силовоспринимающего элемента 5 к выступам 7,8 и 9 корпуса 1 осуществляется с помощью механизма крепления, выполненного, например, в виде двух болтов 19, 20, каждый из которых расположен в корпусе 1 перпендикулярно одной из его фронтальной 3 или ортогональной 4 поверхности в сквозном отверстии 21 или 22 и ввинчен в соосное резьбовое отверстие силовоспринимающего элемента 5, упираясь в задний торец корпуса 1 через упорную шайбу. Причем оси болтов 19, 20 пересекают силовоспринимающий элемент 5 между его стопорной поверхностью 11 и опорной площадкой 14 нижнего выступа 9 корпуса 1.

Диаметр и длину болтов 19, 20 и отверстий 21, 22 корпуса 1 рекомендуется выбирать такими, чтобы болты 19, 20 не касались стенок отверстий 21, 22 корпуса 1, а также жесткость болтов 19, 20 на изгиб и кручение должна быть на два порядка меньше осевой, чтобы свести к минимуму взаимное влияние по координатам динамометра, вносимое механизмом крепления, а также предотвратить развинчивание болтов 19 20 из силовоспринимающего элемента 5 при его вибрациях в процессе измерения силы резания предлагаемым динамометром.

Уступы 7,8 и 9 корпуса 1 жестко связаны с упругими измерительными элементами динамометра, например, каждый из уступов - с одним из трех измерительных элементов 23, 24, 25 корпуса 1, на которых накпеены тен- зодатчики 26, 27, 28 и образованными паррй пересекающихся поверхностей 2,3 и 4 корпуса 1 и проходящими вблизи их линий пересечения прямоугольными отверстиями так, что оси жесткост измерительных элементов 23, 24, 25 корпуса 1, каждая из которых пересекает одну из двух упорных площадок 17, 18 верхних выступов 7,8 или опорную площадку 14 нижнего выступа 9 корпуса 1, сходятся в вершине режуще пластины 6 силовоспринимающего элемента 5.

Трехкомпонентный динамометр работает следующим образом.

Перед началом измерений силовос- принимающий элемент 5 с режущей пластиной 6 устанавливают в корпусе 1, после чего одновременно ввинчивают оба болта 19, 20 в резьбовые отверстия силовоспринимающего элемента 5, который при этом поступательно перемещается до контакта с упорными пло1- щадками 15, 16 верхних выступов 7,8 и затем вращается вокруг них до контакта со стопорными площадками 15, 16 верхних выступов 7,8 и опорной площадкой 14 нижнего выступа 9 корпуса 1. Таким образом за счет поступательного и вращательного движений силовоспринимающего элемента 5 обеспечивается его гарантированная посадка с натягом на все пять площадок 14, 15, 16, 17, 18 выступов 7,8,9 корпуса 1.

После введения вершины режущей пластины 6 силовоспринимающего элемента 5 в зону резания каждая из составляющих силы резания, действующая вдоль оси жесткости одного из измерительных элементов 23, 24, 25 корпуса 1, деформирует его, вследствие чего силовоспринимающий элемент 5 перемещается и воздействует на все три выступа 7,8,9 корпуса 1, на площадках 14, 15, 16, 17, 18 которых образуются нормальные и касательные реакции. Следовательно, каждый измерительный элемент 23, 24 или 25, жестко связанный с одним из выступов 7, 8, 9 корпуса 1, деформируется, изменяя электрическое сопротивление наклеенного на нем тензодатчика 26, 27 или 28 под действием составляющей силы резания, направленной поперек ее оси жесткости, как под действием составляющей, направленной вдоль оси жесткости указанного измерительного элемента 23, 24 или 25 корпуса 1, что

приводит к погрешности показаний динамометра. Модуль отношения указанных силовых воздействий на измерительный элемент 23, 24 или 25 пропорционален образующейся погрешности и равен коэффициенту взаимного влияния по координатам динамометра между указанными составляющими силы резания.

Величина вредного силового воздействия на каждый измерительный элемент 23, 24 или 25 зависит от углов наклона сопрягаемых поверхностей силовоспринимающего элемента 5 и выступов 5 7, 8, 9 корпуса 1 к соответствующим составляющим силы резания и коэффициента трения между сопрягаемыми поверхностями.

Таким образом, заданные геометрические параметры обспечивают снижение взаимного влияния по координатам динамометра, а соответственно, погрешности измерений составляющих силы резания о

Устройство упрощает эксплуатацию динамометра благодаря простоте смены силовоспринимающего элемента с режущей пластиной.

Благодаря возможности выполнения замен силовоспринимающих элементов с разными пластинами автоматически устройство может быть эффективно использовано в автоматических станках с ЧПУ и в производственных системах гибкого автоматического производства (ГАП) в качестве датчика силы резания или динамометрического режущего инструмента.

0

5

0

5

Формула изобретения

Трехкомпонентньм динамометр для измерения составляющих силы резания, содержащий корпус, выполненный в виде пирамиды, образованной горизонтальной, фронтальной и ортогональной взаимно перпендикулярными плоскими поверхностями, в вершине которой размещен силовоспринимающий элемент с закрепленной на нем режущей пластиной и связанными с ним упругие измерительные элементы, выполненные в стенках корпуса, отличающийся тем, что, с целью повышения точности измерения составляющих силы резания за счет снижения их взаимного влияния -то координатам трехкомпонентного динамометра, в корпусе выполнены два верхних и один

нижний выступы, жестко связанные с соответствующими упругими измерительными элементами, а силовоспринимаю- щий элемент выполнен с опорной, стопорной и двумя упорными поверхностями и закреплен по сопрягаемым плоским поверхностям на трех выступах корпуса, причем его опорная поверхность связана с опорной площадкой нижнего выступа корпуса и наклонена к ортогональной, фронтальной поверхностям корпуса под одинаковым углом р« arctg(f2Mc(KC+fZM((rt)/2, где fZwaKt и f2 Mwrt - наибольшие и наименьшие значения коэффициента трения на опорной площадке нижнего выступа корпуса,

5

стопорная поверхность силовосприни- мающего элемента параллельна горизонтальной плоскости корпуса и связана с двумя стопорными площадками верхних выступов, а две перпендикулярные стопорные поверхности силовосприни- мающего элемента связаны с соответствующими упорными площадками верхних выступов и наклонены к противолежащим им фронтальной и ортогональной поверхностям корпуса под равными углами «/ arctgttfMelte + f )/2J, где

кс И f

МИН

- наибольшие и наименьшие значения коэффициента трения на упорных площадках верхних выступов корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборный резец для тяжелого резания | 1983 |

|

SU1138253A1 |

| Трехкомпонентный динамометр для измерения составляющих усилия резания | 1988 |

|

SU1543262A1 |

| Трехкомпонентный динамометр для измерения составляющих усилия резания | 1980 |

|

SU861993A1 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2009776C1 |

| Трехкомпонентный динамометр | 1987 |

|

SU1451561A1 |

| Динамометрическая фреза | 1983 |

|

SU1152721A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ СИЛ ПРИ ЭЛЕКТРОАЛМАЗНОМ ШЛИФОВАНИИ | 2001 |

|

RU2215641C2 |

| ИЗМЕРИТЕЛЬ ОСЕВЫХ СИЛ В КАНАТНО-ПУЧКОВОЙ АРМАТУРЕ | 2013 |

|

RU2527129C1 |

| Устройство платформенного типа для многокомпонентного измерения сил и моментов | 1990 |

|

SU1783329A1 |

| Сборный резец для тяжелого резания | 1985 |

|

SU1268298A2 |

Изобретение относится к силоизмерительной технике и может быть использовано в обработке металлов резанием для измерения и исследования законов измерения силы резания. Цель изобретения - повышение точности измерения составляющих силы резания путем снижения их взаимного влияния по координатам трехкомпонентного динамометра. Динамометр состоит из корпуса 1, выполненного в виде пирамиды, образованной взаимно перпендикулярными плоскими поверхностями: горизонтальной 2, фронтальной 3, ортогональной 4, и силовоспринимающего элемента 5 с режущей пластиной 6. Силовоспринимающий элемент базируется на двух верхних 7, 8 и одном нижнем 9 выступах корпуса 1. Базирование производится по плоским поверхностям элемента 5. Силовоспринимающий элемент поджат к выступам 7, 8, 9 при помощи болтов 20. При воздействии силы на режущую пластину 6 регистрация составляющих сил резания производится при помощи измерительных звеньев 23, 24, 25. 4 ил.

21,22 19,20 211Ц- 26,27 1,615,1617,18

Ч&362Ш%Ш4Ш&

Фие.2

и

w

ч

Фиг.З

S/} SsP//

Фие.Ц

| Трехкомпонентный динамометр для измерения составляющих усилия резания | 1980 |

|

SU861993A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-15—Публикация

1987-12-07—Подача