w

И

| название | год | авторы | номер документа |

|---|---|---|---|

| Суппорт зубофрезерного станка | 1981 |

|

SU1026981A1 |

| УСТРОЙСТВО ДЛЯ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334595C1 |

| СПОСОБ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334596C1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| Шпиндельная бабка к металлообрабатывающему станку | 1987 |

|

SU1495019A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Способ диагностики точности металлорежущего станка под нагрузкой | 2022 |

|

RU2794584C1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| ФРЕЗЕРНЫЙ СТАНОК И ГОЛОВКА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА К СТАНКУ | 1995 |

|

RU2093352C1 |

Использование : обработка металлов резанием, фрезерование плоских поверхностей. Сущность изобретения : торцовая фреза содержит корпус, состоящий из двух коаксиально расположенных ступицы и обода, соединенных гибкой связью, выполненной в виде троса или спиральной пружины. В ободе укреплен режущий элемент. На шпиндельной бабке расположен копир с четырьмя упорами, регулирующими положение обода относительно оси вращения ступицы, соединенной со шпинделем. Наличие гибкой связи между ступицей и ободом позволяет устанавливать обод эксцентрично оси вращения шпинделя. Эксцентричное положение обода с режущим элементом позволяет корректировать скорость перемещения режущего элемента в пределах одного оборота и выбирать наиболее оптимальную на входе и выходе режущего элемента из заготовки. 10 ил.

Изобретение относится к обработке металлов резанием и может быть использовано при фрезеровании плоских поверхностей., ;

Известны стандартные торцовые насадные фрезы двух разновидностей, отличающиеся способом крепления зубьев. Их изготовляют диаметром 80 - 630 мм с ножами или зубьями, имеющими напаянные пластинки из твёрдого сплава, которые крепятся в цельном корпусе продольными рифлениями. Другие выпускают диаметром 100-630 мм, зубья которых за крепляют в цельном корпусе продольным клином, В первом случае зуб представляет собой клиновидное тело с напаянной твердосплавной пластинкой, в последнем - резец, на переднюю поверхность которого тоже напаяна пластинка из твердого сплава.

В настоящее время широко применяют торцовые фрезы с многогранными сменными твердосплавными пластинками, имеющими механическое крепление на вставных державках. Пластинки могут быть не только пятигранные, но и трех- четырех- и шестигранные, а также круглые. После изнашивания одной грани пластинку поворачивают относительно своей оси и в работу вводят следующую режущую кромку.

Наиболее близкой к предлагаемой является фреза, в цельном корпусе которой (обод для крепления режущего элемента и ступица для крепления фрезы на оправке объединены в монолитный корпус) установлены с возможностью радиального перемещения резцовые узлы, содержащие режущие вставки и плунжеры. Конструкция фрезы позволяет осуществлять саморегулиVJ

to

О

(Ј

ы

рование установки вставок по величине силы резания, что повышает стойкость режущих вставок.

Недостатками конструкций являются сложность гидросистемы и значительная консольность плунжера при необходимости обеспечения увеличения радиуса резания.

Цель изобретения - повышение производительности фрезерования путем плавного увеличения скорости резания по мере уменьшения толщины среза по дуге контакта и плавного увеличения скорости вращения режущего элемента на участке холостого хода за счет эксцентричного смещения обода относительно ступицы.

Как известно, толщина среза - величина переменная вдоль всей длины дуги контакта. Она изменяется по синусоидальному закону от нуля на входе и выходе до максимального значения, равного подаче на зуб, вдоль оси симметрии. Причем оптимальная скорость резания, являясь практически в данном случае величиной постоянной, выбирается,чв основном, исходя из материала режущего элемента, обрабатываемого материала, наружного радиуса фрезы, глубины резания, частоты вращения и подачи инструмента. Однако при всех прочих равных условиях величина подачи оказывает влияние на скорость резания при ее выборе именно через толщину среза, т.е. по мере удаления режущего элемента от оси симметрии по дуге контакта при соответствующем уменьшении толщины среза, а также по всей дуге холостого хода скорость его вращения может возрастать.

Поставленная цель достигается тем, что торцовая фреза, содержащая обод для крепления режущего элемента и ступицу для крепления фрезы на оправке или шпинделе станка, имеет корпус без жесткой связи между ободом и ступицей. Однако обод в месте расположения на нем режущего элемента соединен со ступицей для передачи крутящего момента спиральной пружиной или тросом, причем внутренний радиус обода больше наружного радиуса ступицы более чем на величину эксцентриситета между ними, при этом эксцентричное смещение обеспечивает регулируемый копир, закрепляемый на шпиндельной бабке, а осевую нагрузку воспринимает упорный подшипник.

Радиальная нагрузка от обода передается не на шпиндель через ступицу, а через упорное кольцо обода, контактирующее с копиром, на шпиндельную бабку. В предлагаемой фрезе зазор между внутренним диаметром обода и наружным диаметром

ступицы позволяет смещать их эксцентрично друг относительно друга посредством ко- пира, что приводит к эксцентриситету между осью вращения шпинделя станка

(ступицы) и осью вращения режущего элемента (обода). Фреза позволяет существенно в рамках двойной величины эксцентриситета плавно изменять радиус вращения (резания) режущего элемента, а

0 за счет эффекта наматывания и сматывания пружины или троса на наружном диаметре ступицы плавно изменять частоту вращения режущего элемента (обода) в рамках каждого оборота при постоянной частоте враще5 ния ступицы.

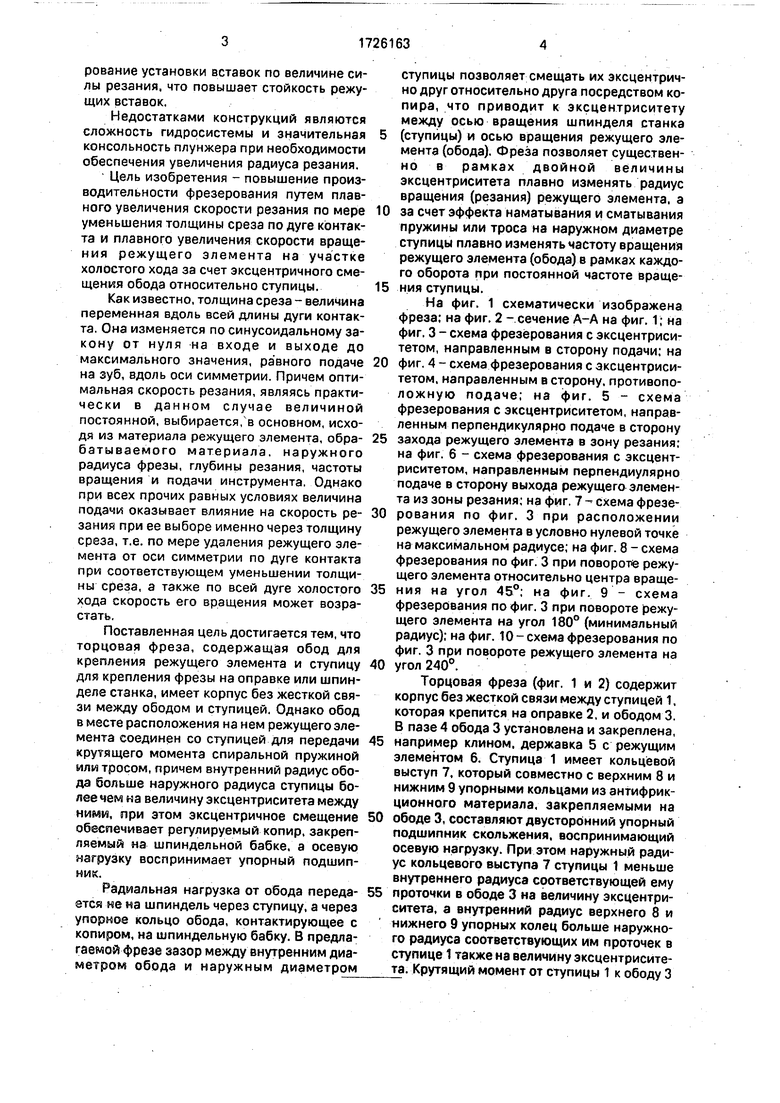

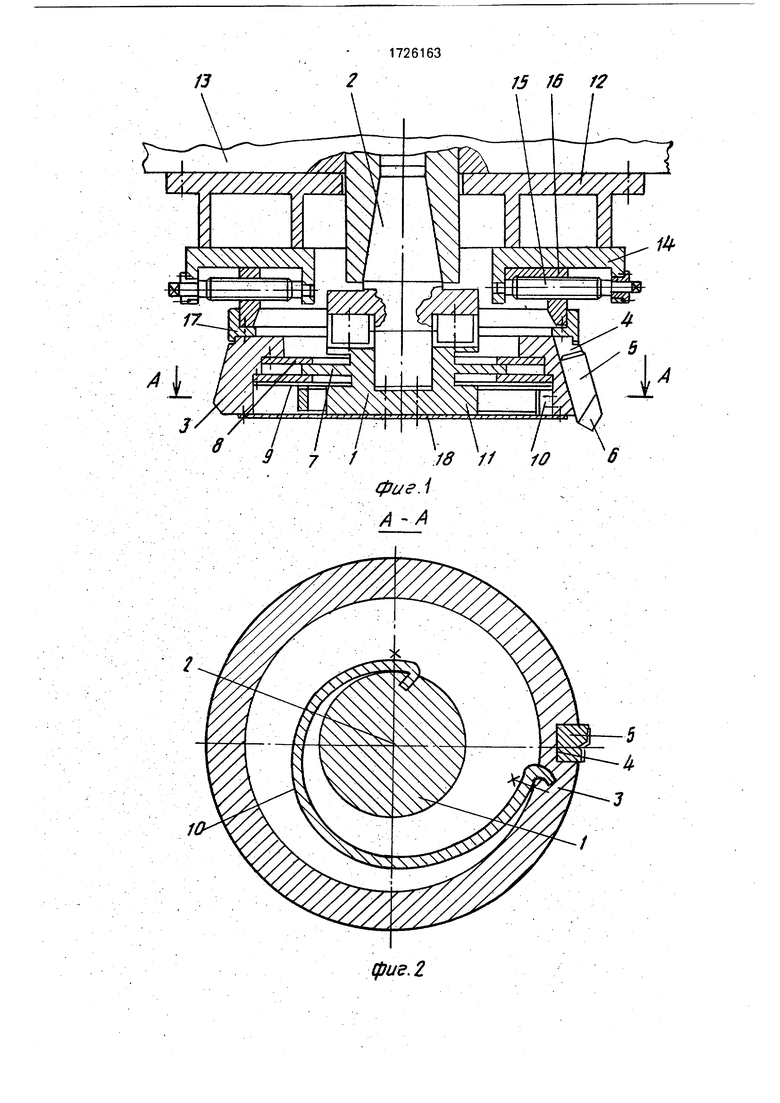

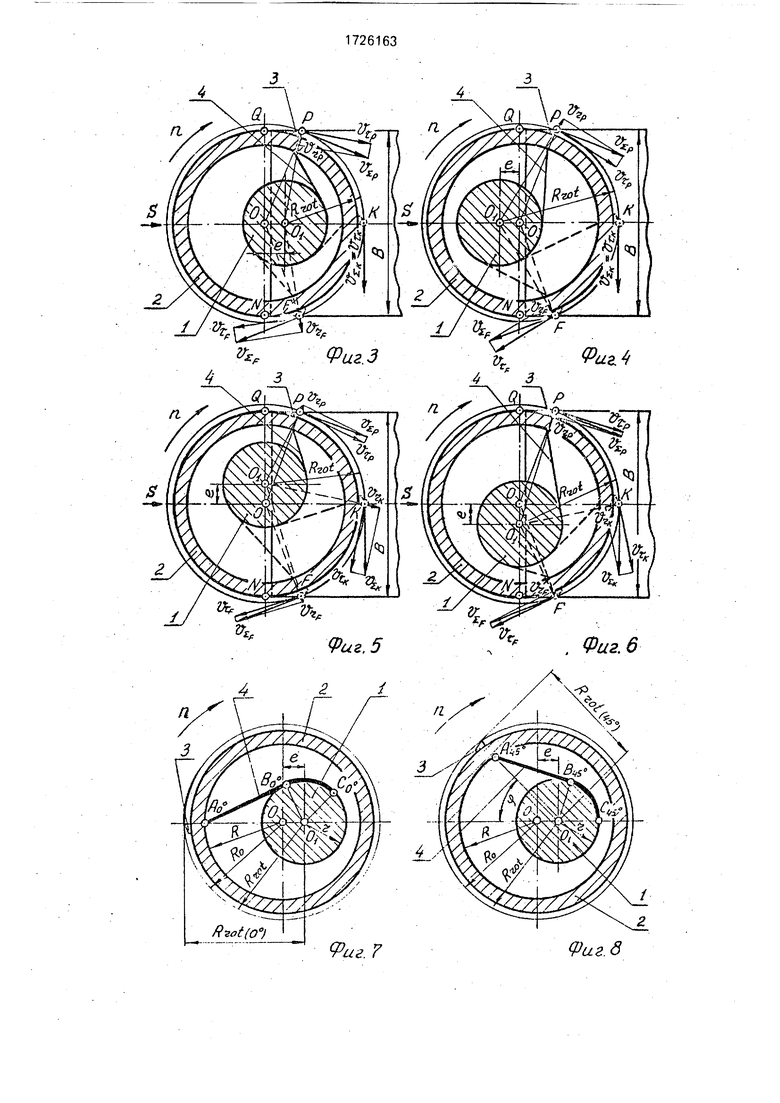

На фиг. 1 схематически изображена фреза; на фиг. 2 -сечение А-А на фиг. 1; на фиг. 3 - схема фрезерования с эксцентриситетом, направленным в сторону подачи; на

0 фиг. 4 - схема фрезерования с эксцентриситетом, направленным в сторону, противоположную подаче; на фиг. 5 - схема фрезерования с эксцентриситетом, направленным перпендикулярно подаче в сторону

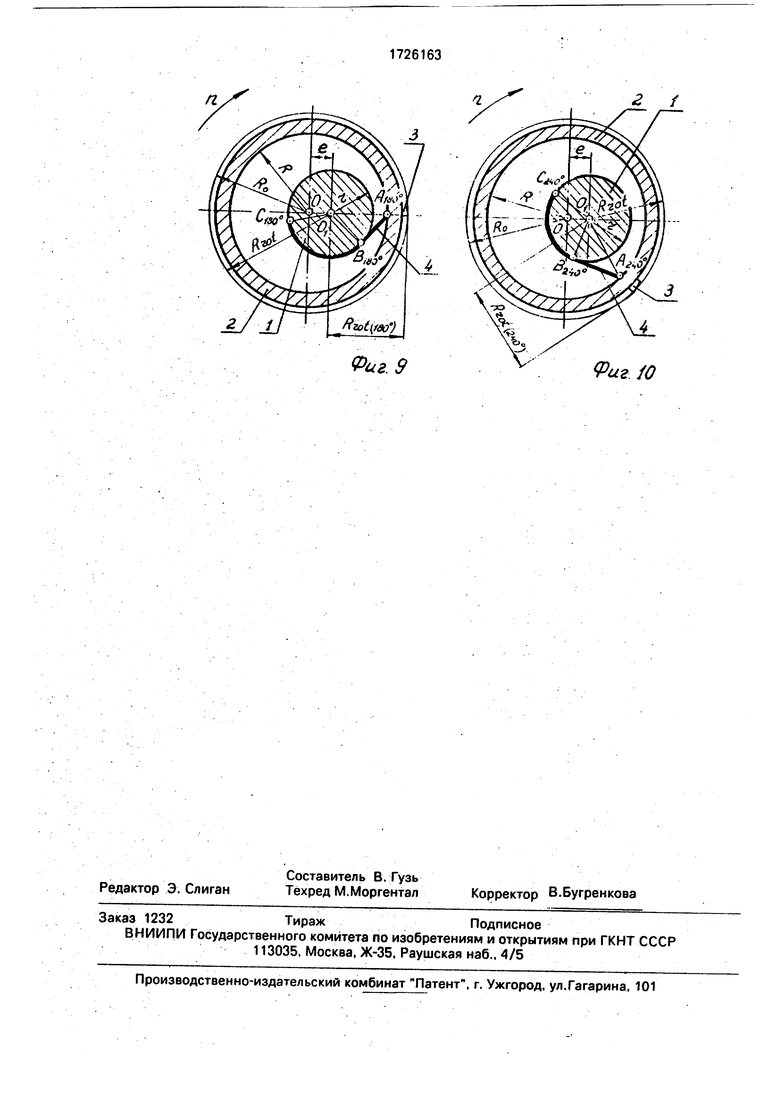

5 захода режущего элемента в зону резания; на фиг. 6 - схема фрезерования с эксцентриситетом, направленным перпендиулярно подаче в сторону выхода режущего элемента из зоны резания; на фиг. 7 - схема фрезе0 рования по фиг. 3 при расположении режущего элемента в условно нулевой точке на максимальном радиусе; на фиг. 8 - схема фрезерования по фиг. 3 при повороте режущего элемента относительно центра враще5 ния на угол 45°; на фиг. 9 - схема фрезерования по фиг. 3 при повороте режущего элемента на угол 180° (минимальный радиус); на фиг. 10 - схема фрезерования по фиг. 3 при повороте режущего элемента на

0 угол 240°.

Торцовая фреза (фиг. 1 и 2) содержит корпус без жесткой связи между ступицей 1, которая крепится на оправке 2, и ободом 3, В пазе 4 обода 3 установлена и закреплена,

5 например клином, державка 5 с режущим элементом 6. Ступица 1 имеет кольцевой выступ 7, который совместно с верхним 8 и нижним 9 упорными кольцами из антифрикционного материала, закрепляемыми на

0 ободе 3, составляют двусторонний упорный подшипник скольжения, воспринимающий осевую нагрузку. При этом наружный радиус кольцевого выступа 7 ступицы 1 меньше внутреннего радиуса соответствующей ему

5 проточки в ободе 3 на величину эксцентриситета, а внутренний радиус верхнего 8 и нижнего 9 упорных колец больше наружного радиуса соответствующих им проточек в ступице 1 также на величину эксцентриситета. Крутящий момент от ступицы 1 к ободу 3

передает гибкое звено 10 (например, спиральная пружина или трос), размещаемое в нижней части фрезы. Гибкое звено 10 крепится одним концом к кольцевому выступу 11 ступицы 1, а другим - к внутренней части обода 3 в месте расположения державки 5с режущим элементом 6.

Копир 12 устанавливается соосно шпинделю станка и крепится к шпиндельной бабке 13. Взаимодействие фрезы и копира 12 осуществляется через систему из четырех упоров; Регулируемые упоры скольжения располагаются попарно вдоль взаимно перпендикулярных осей, проходящих через центр вращения шпинделя, и состоят из корпуса 14, винта 15, установленного в корпусе 14 с возможностью вращения, и непосредственно упора 16, выполненного из антифрикционного материала и установленного на винте 15с возможностью перемещения вдоль его оси. Упоры 16 непосредственно контактируют с упорным кольцом 17,-закрепленным на верхнем торце обода 3.

С.целью защиты гибкого звена 10 и двустороннего упорного подшипника от попадания стружки на нижнем .торце обода 3 крепится крышка 18.

Сборка фрезы осуществляется следующим образом. Внутри обода 3 крепится верхнее опорное кольцо 8. Затем в отверстие кольца 8 вводится верхняя часть ступицы 1 до упора кольцевого выступа 7 в торец кольца 8. После этого внутри обода 3 крепится нижнее опорное кольцо 9, образуя таким образом двусторонний упорный подшипник, препятствующий осевому смещению ступицы 1 относительно обода 3, но позволяющий осуществлять их относительное эксцентричное смещение. Теперь в нижней части фрезы устанавливают спиральную пружину 10, прикрепив ее одним концом к кольцевому выступу 11 ступицы 1, а другим - к внутренней части обода 3. Закрепив на верхнем торце обода 3 упорное кольцо 17, получаем сборную конструкцию корпуса фрезы, не требующую дополнительной сборки и разборки при дальнейшей эксплуатации на станках. Копир 12 также имеет сборную конструкцию. К его корпусу с помощью болтовых соединений или сваркой крепятся попарно вдоль взаимно перпендикулярных осей корпуса четырех упоров 14. Сквозь одно из осевых отверстий в каждом корпусе упора 14 вводятся соответственно винты 15. которые по ходу движения ввинчиваются в упоры 16 и фиксируются втулками. В таком состоянии индивидуальное вращение винтов 15 приводит к соответственным смещениям вдоль их осей упоров 16,

Перед началом работы по существующей технологии в паз 4 обода 3 устанавли- 5 вается и крепится державка 5 с режущим элементом 6, после чего фреза насаживается ступицей 1 на оправку 2, крепится болтами к ступице 1 и закрепляется крышкой 18. Затем копир в сборе 12 крепится к шпин0 дельной бабке 13 соосно со шпинделем станка, при этом упоры 16 смещают в ближнее к оси шпинделя положение. Потом выводят шпиндель из шпиндельной бабки 13 так, чтобы торец шпинделя выступал за упо.5 ры 16 копира 12. Телерь фреза с оправкой 2 крепится к шпинделю, а шпиндель возвращают в шпиндельную бабку 13 таким образом, чтобы между упорами 16 и упорным кольцом 17 фрезы в радиальном направле0 нии был установлен гарантированный контакт, а в осевом направлении - зазор в 1,5-2 мм. Вращая винты 15, производят эксцентричное смещение обода 3 относительно сту- пицы 1 в выбранном направлении.

5 Направление смещения и величину эксцентриситета выбирают в зависимости от обрабатываемого материала и условий врезания и выхода режущего элемента торцовой фрезы в зоне резания и назначаются техноло0 гом.

Торцовая фреза работает следующим образом.

Установив определенную глубину резания, включают вращение шпинделя станка.

5 Крутящий момент от шпинделя станка через оправку 2 передается ступице 1, которая посредством гибкого звена 10 приводит во вращение обод 3. Натяжение спиральной пружины или троса 10 между ступицей 1 и

0 ободом 3 в процессе холостого вращения осуществляется с помощью инерционных сил вращения обода 3. Затем включают подачу и торцовая фреза, поступательно перемещаясь, начинает производить съем

5 металла с помощью режущих элементов 6. По мере вхождения в зону резания происходит увеличение натяжения спиральной пружины 10. При этом напряжение в спиральной пружине не должно превышать

0 критического..

Таким образом, предлагаемая фреза по сравнению с известной в режиме летучки более технологична в изготовлении, не претерпевает особых изменений в плане подго5 товки к работе и сервисного обслуживания, а также имеет расширенные функциональные возможности.

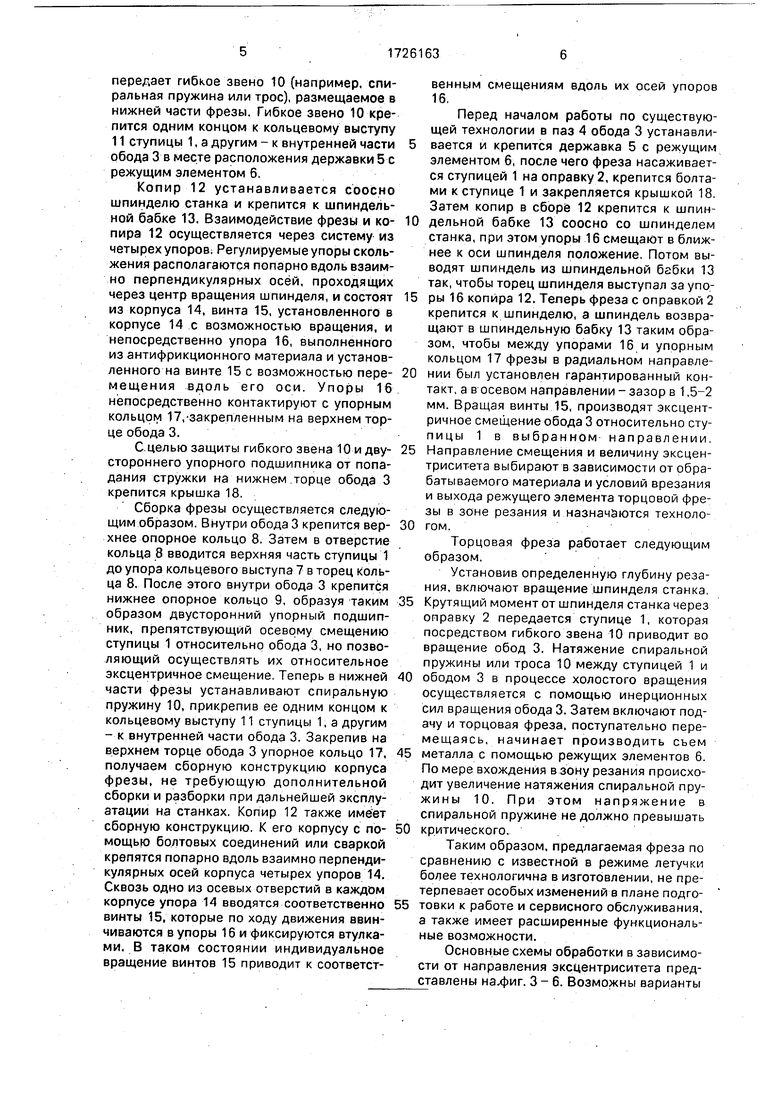

Основные схемы обработки в зависимости от направления эксцентриситета представлены на,фиг. 3-6. Возможны варианты

выбора направления эксцентриситета и под углом к осям симметрии фрезы. Для случая симметричного фрезерования плоскости шириной В наиболее полно отвечает поставленной цели схема, представленная на фиг, 3. Центр вращения Oi ступицы 1 смещён относительно геометрического центра О обода 2 на величину эксцентриситета е. Вращение к ободу 2 совместно с режущим элементом 3 с частотой п передается гибким звеном 4 от ступицы 1. Причем при прохождении режущего элемента 3 вдоль дуги кон- такта-- PKF в силу наличия

эксцентриситета е имеет место плавное изменение радиуса резания Rroti что в условиях постоянной частоты вращения ступицы 1 приводит к соответствующему изменению окружной Vr и радиальной Vr составляющих скорости резания Vg. При этом, если величина радиальной составляющей Vr скорости резания изменяется только в зависимости от увеличения или уменьшения радиуса резания Rrot на рассматриваемом участке траектории вращения, то величина окружной составляющей Vr скорости резания изменяется как в зависимости от увеличения или уменьшения радиуса резания Rrot. так и за счет изменения частоты вращения п обода 2 совместно с режущим элементом 3 в силу некоторого наматывания и разматывания гибкого элемента 4 на наружном диаметре ступицы 1. Данный эффект можно проследить по фиг. 7-10, где видно, что по мере поворота ступицы 1 (шпинделя) на угол р до величины 180° длина наматываемого участка ВС пружины 4 увеличивается, а свободного участка АВ - уменьшается. Это приводит к соответствующему отставанию обода 2, что выражается в уменьшении частоты вращения п. При дальнейшем повороте угла tp от 180° до 360° наблюдается прямо противопрложный эффект.

Таким образом, реализация схемы фрезерования по фиг. 3 позволяет получить минимальную суммарную скорость резания Vg в зоне съема максимальной толщины среза (точка К) и увеличивать эту скорость до двух и более раз по мере уменьшения толщины среза (удаление от точки К в обоих направлениях), что приводит к увеличению минутной подачи инструмента при

неизменной величине подачи на один оборот фрезы. Как следствие, производительность фрезерования также возрастает в два раза.

Формул а изобретения

Торцовая фреза, содержащая обод для крепления режущего элемента и ступицу, предназначенную для крепления фрезы на шпинделе станка, отличающаяся тем, что, с целью повышения производительности фрезерования путем плавного увеличения скорости резания по мере уменьшения толщины среза по дуге контакта и плавного увеличения скорости вращения режущего элемента на участке холостого хода фреза

снабжена расположенным между ободом и ступицей и закрепленным на ободе в месте расположения режущего элемента гибким звеном и упорным подшипником и регулируемым копиром, предназначенным для закрепления на шпиндельной бабке станка и для взаимодействия с ободом, при этом внутренний радиус обода выполнен больше наружного радиуса, ступицы.

Фаг. 9

Фиг to

| Фреза | 1985 |

|

SU1235669A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-08-29—Подача