ел

4 Ю

О

сл

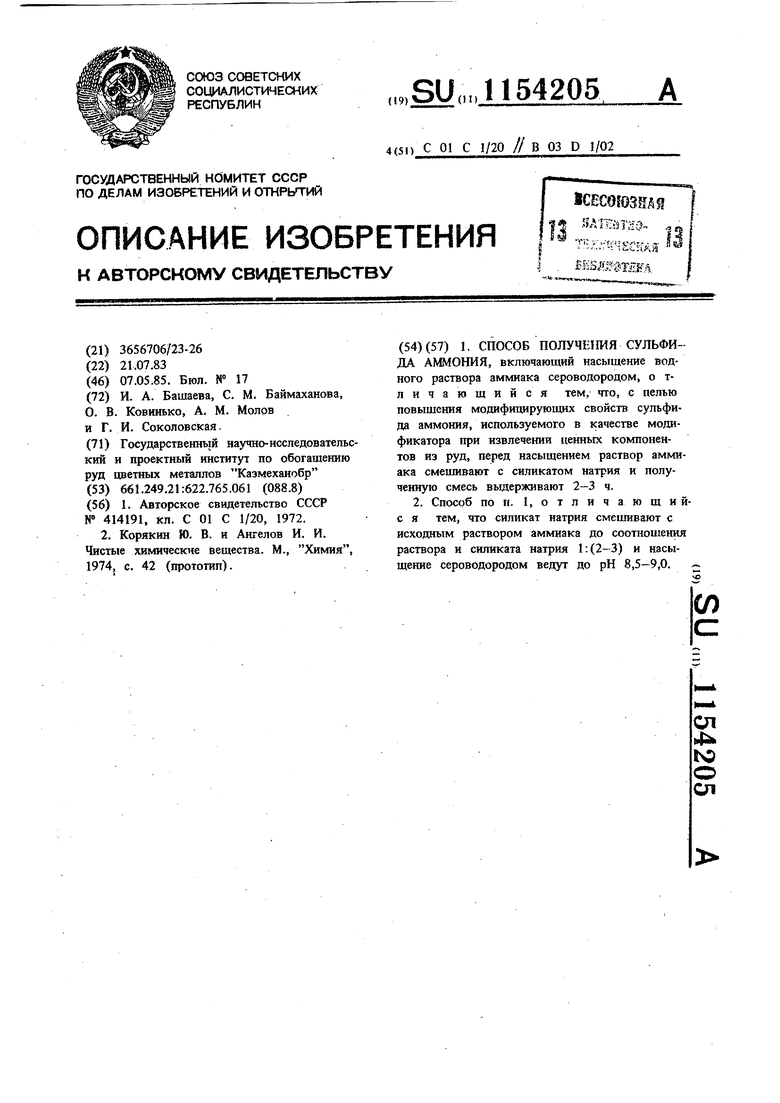

Изобретение относится к обогащению полезных ископаемых и может быть использовано на обогатительных фабриках перерабатывающих свин.иово-Ш1нковые руды с повышетшым содержанием первичных шлаков.

Известен способ получения сульфида аммония п)гтем взаимодействия pactisopa аммиака с сероводородом до рН, равного 9,7-10,5 t

Наиболее близким к изобретенига по технической сущности и достигаемому результату является способ получения сульфида аммония, включающий приготовление водного раствора аммиака, разделение его на две части, насыщение одной части сероводородом с. последующим прибавлением к ней второй части водного раствора аммиака 2.

Недостатками известных способов являются низкие модифип яруюпще свойства получаемог сульфида аммония при использовании последнего в качестве модификатора при извлечении ценных KOMnoHeirroB из руд.

Целью изобретения является повышение модифицирующих свойств сульфида аммония, используемого в качестве модификатора при извлечении ценных компонентов из руд.

Поставленная цель достигается тем, что согласно способу получения сульфида аммония, включающему насыщение водного раствора аммиака сероводородом, в котором перед насыщением раствор аммиака смешивают с силикатом натрия и полученную . смесь выдерживают 2-3 ч.

Кроме того, силикат натрия смешивают с раствором аммиака до соотношения раствора и силиката натрия, 1: (2-3) и насыщение сероводородом ведут до рН 8,5-9,0.

Модификатор, полученный смешением растворов сульфида аммония и силиката }1атрия обладает слабыми модифицирующими свойствами, не обеспечивающими значительного повыщения извлечения денных компонентов (свинца и цинка) в концентраты (пример 2)

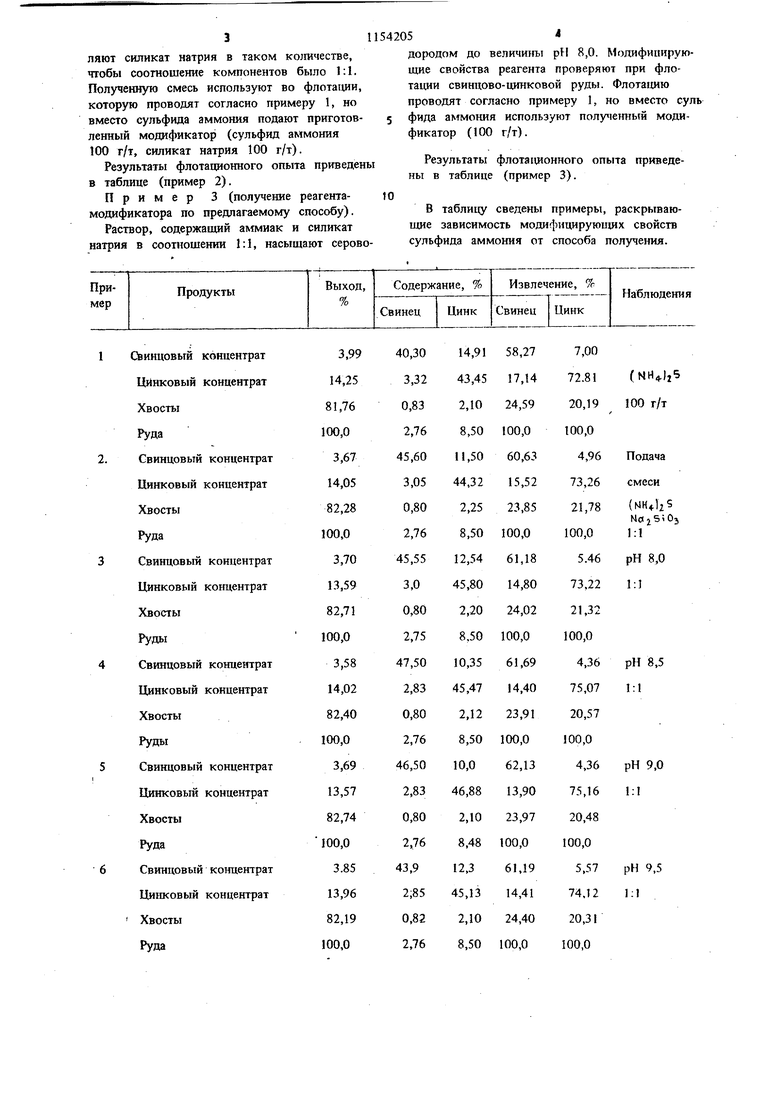

Использова1гае реагента, полученного при кондиционировании смеси исходных компонентов в течение времени менее двух часов, обеспечивает извлечение свинца 62,35 и цинка 75,83% (пример 7), что также ниже показателей в оптимальных условиях получения реагента. Кондиционирование смеси реагентов свыше трех часов нецелесообразно ввиду того, что не обеспечивается повышения извлечения ценных компонентов (пример 10).

В случае использования реагента, полученного При рН 8,0 и 9,5 (пример 3 и 6) извлечение свинца и цинка соответственно составляют 61,18; 61,19 и 73,22; 74,12%, что ниже, чем в опытах с оптималытой величиной рН (8,5-9,0).

Извлечение свинца и цинка при использовании реагента, получе1 ного при соотношении исходных компонентов 1:1 и 1:4 (примеры 2-10 и 13), также ниже, чем эти показатели, полученные при использовании реагента, кондиционированного в оптимальных условиях (примеры 11 и 12).

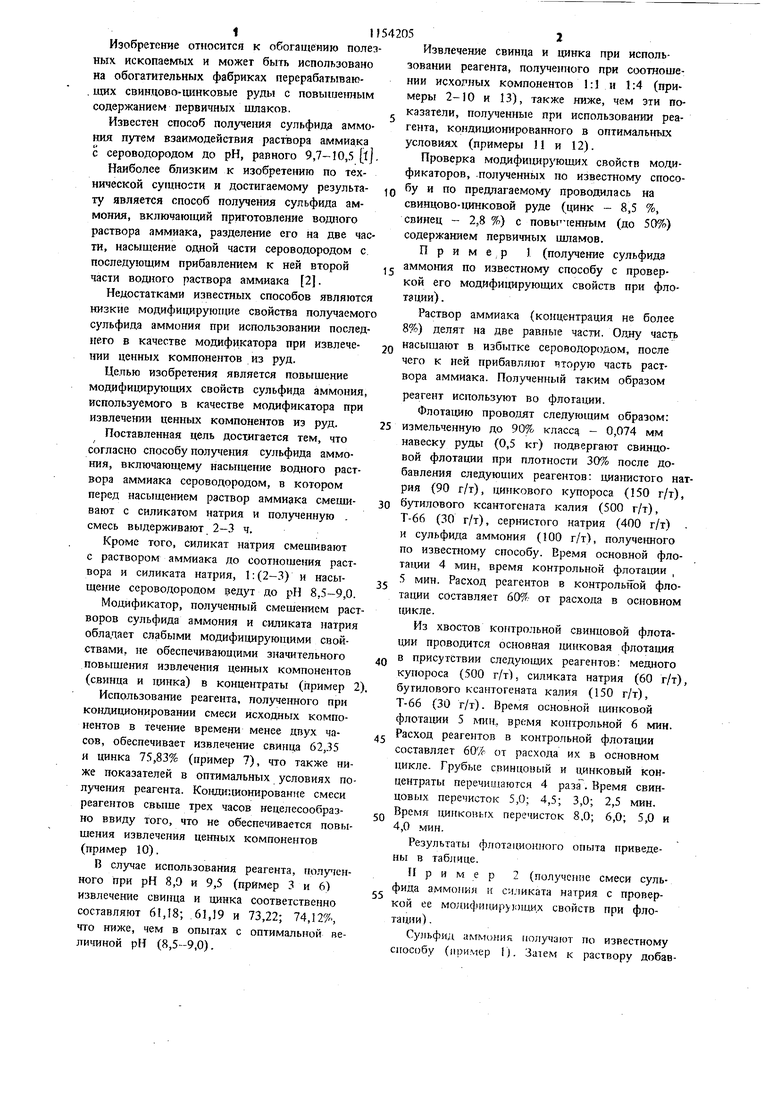

Проверка модифи1У1рующих свойств модификаторов, .полученных по известному способу и по предлагаемому проводилась на свинцово-цинковой руде (цинк - 8,5 %, свинец - 2,8 %) с повьптенным (до 50%) содержанием первичных шламов.

Пример 1 (получение сульфида

с аммония по известному способу с проверкой его модифии;ирующих свойств при флотации) .

Раствор аммиака (концентрация не более 8%) делят на две равные части. Одну часть

„ насыщают в избытке сероводородом, после чего к ней прибавляют вторую часть раствора аммиака. Полученный таким образом

реагент используют во флотации.

Флотацию проводят следующим образом: 5 измельченную до 90% классу - 0,074 мм навеску руды (0,5 кг) подвергают свинцовой флотации при плотности 30% после добавления следующих реагентов: циа шстого натрия (90 г/т), nHFfKOBoro купороса (150 г/т), 0 бутилового ксантогената калия (500 г/т),

Т-66 (30 г/т), сернистого натрия (400 г/т) . и сульфида аммония (100 г/т), получе1шого по известному способу. Время основной флотации 4 лтн, время контрольной флотации , 5 мин. Расход реагентов в контрольной флотации составляет 60% от расхода в основном цикле.

Из хвостов ко({трольной свинцовой флотаили проводится основная цинковая флотация Q в присутствии следующих реагентов: медного купороса (500 г/т), силиката натрия (60 г/т), бутилового ксантогената калия (150 г/т), Т-66 (30 г/т). Время основной 1шнковой флотации 5 мин, время контрольной 6 мин. Расход реагентов в контрольной флотации составляет 60% от расхода их в основном цикле. Грубые свинцовый и цинковый концентрать перечищаются 4 раза. Время свинцовых перечисток 5,0; 4,5; 3,0; 2,5 мин. Q Время цинконьгх перечисток 8,0; 6,0; 5,0 и 4,0 мин.

Результаты флотационного опыта приведены в таблице.

Пример 2 (получение смеси сульфида аммония и силиката натрия с проверкой ее мояи)1ициру)()1цих свойств при флотации) .

Сульфид алтмокия получают по известному способу (пример 1). Затем к раствору добавляют силикат натрия в таком количестве, чтобы соотношение компонентов было 1:1. Полученную смесь используют во флотации, которую проводят согласно примеру 1, но вместо сульфида аммония подают приготовленный модификатор (сульфид аммония 100 г/т, силикат натрия 100 г/т).

Результаты флотационного опыта приведены в таблице (пример 2).

Пример 3 (получение реагентамодификатора по предлагаемому способу).

Раствор, содержащий аммиак и силикат натрия в соотношении 1:1, насыщают сероводородом до величиггы рН 8,0. Модифицирующие свойства реагента проверяют при флотации СВИНЦОВО-цинковой руды. Флотацию проводят согласно примеру 1, но вместо сул фида аммония используют получетшьш модификатор (100 г/т).

Результаты флотационного опыта приведены в таблице (пример 3).

В таблицу сведены примеры, раскрывающие зависимость модифицирующих свойств сульфида аммония от способа получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2015 |

|

RU2588093C1 |

| СПОСОБ ПРЯМОЙ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СВИНЦОВО-ЦИНКОВЫХ РУД | 2019 |

|

RU2713829C1 |

| КОЛЛЕКТОР ДЛЯ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД И СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД | 1992 |

|

RU2102154C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ЛЕЖАЛЫХ ШЛАМОВ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ИЛИ МЕДНО-ЦИНКОВЫХ РУД | 2007 |

|

RU2343986C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2379116C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| Способ флотационного отделения сфалерита и минералов меди от сульфидов железа | 2018 |

|

RU2705280C1 |

| МОДИФИКАТОР ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1995 |

|

RU2087204C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

1. СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА АММОНИЯ, включающий насыщение водного раствора аммиака сероводородом, о тличающийся тем, что, с пелью повыщения модифицирующих свойств сульфида аммония, используемого в качестве модификатора при извлечении ценных компонентов КЗ руд, перед насыщением раствор аммиака смещивают с силикатом натрия и полученную смесь выдерживают 2-3 ч. 2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что силикат натрия смешивают с исходным раствором аммиака до соотношения раствора и силиката натрия 1:

Свинцовый концентрат

Цинковый концентрат

Хвосты

Руда Свинцовый концентрат

Цинковый концентрат

Хвосты

Руда

Свинцовый концентрат Цинковый ко щентрат Хвосты

Руды

Свинцовый концентрат Цинковый концентрат Хвосты

Руды

Свинцовый концентрат Цинковый концентрат Хвосты

Руда

Свинцовый концентрат концентрат

Хвосты Руда Результаты флотационных опытов, приве-55 денные в таблице показывают, что модификатор, полученный смешением растворов сульфида аммония и силиката натрия,

Продолжение таблицы дает слабыми модифицирующими свойствами. Наиболее сильными модифицирующими свойствами, обеспечивающими достижение высоких технологических показателей, облада7 ,1154205 8

ет модификатор, полученный по предлагав-Преимутдество предлагаемого способа перед

мому способу, заключающемуся в соедине-известным состоит в том, что сульфид амнии растворов аммиака и силиката натриямония, полученный согласно изобретенто

(соотношение 1:2-3), перемешивании полу-обладает повышенными модифицирующими

ченной смеси, кондиционирование ее в тече-5 свойствами, что позволяет на 5% повысить

ние 2-3 ч и последующем насыщении серо-извлечение свинца и примерно на 3,5% поводородом до рН 8,5-9,0.высить извлечение цинка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU414191A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Корякин Ю | |||

| В | |||

| и Ангелов И | |||

| И | |||

| Чистые хилгаческие вещества | |||

| М., Химия, 1974, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-21—Подача