Изобретение относится к области флотационного обогащения колчеданных руд с промышленным содержанием ценных компонентов, таких как медь, свинец, цинк и благородные металлы.

Известны способы обогащения руд, в которых полиметаллическую руду измельчают в содовой среде, классифицируют по определенному классу крупности, измельченную пульпу кондиционируют с реагентами-модификаторами, с собирателем и пенообразователем, проводят коллективную медно-свинцовую флотацию, затем активируют сфалерит и проводят цинковую флотацию с собирателем и пенообразователем. /Митрофанов С.И. Селективная флотация. - М.: Изд. Недра, 1967, 334 с./ Однако из практики флотации известно, что применение сульфгидрильных собирателей группы ксантогенатов не обеспечивает достаточной селективности по отношению к пириту, что способствует повышению флотации пирита, снижению качества концентратов цветных металлов. Это объясняется низким произведением растворимости образуемых ксантогенатов тяжелых металлов и достаточно высокой окисляемостью ксантогенатов, приводящим к образованию дисульфидов. Присутствие на поверхности пирита двух форм сорбции ксантогената (ксантогенат-ионов и диксантогенида) обеспечивает во всех циклах флотации высокую флотируемость пирита. Известный способ подавления пирита - высокая щелочная среда, создаваемая известковым молоком, не является приемлемым для коллективной медно-свинцовой флотации. /Митрофанов С.И. Селективная флотация. - М.: Изд. Недра, 1967, 334 с./

Применение изопропилового или изобутилового дитиофосфатов для коллективного цикла медно-свинцовой флотации также не обеспечивает высоких технологических показателей по извлечению меди и свинца в коллективный концентрат и цинка в цинковый. Дитиофосфаты обладают меньшей собирательной способностью по сравнению с ксантогенатами, значительно слабее флотируют дисульфиды железа. Дитиофосфаты являются наиболее трудноокисляемыми сульфгидрильными собирателями. Однако слабые собирательные свойства не позволяют самостоятельно применять дитиофосфаты с достижением высоких технологических показателей при приемлемых расходах, поэтому их применяют в сочетании с ксантогенатами. Кроме того, повышенные расходы дитиофосфатов могут приводить к образованию обильной трудноразрушаемой пены.

Наиболее близким по технической сущности является способ флотации полиметаллических сульфидных золотосодержащих руд цветных металлов, включающий измельчение в содовой среде, кондиционирование пульпы с реагентами-модификаторами, с собирателем - бутиловым ксантогенатом и пенообразователем, коллективную медно-свинцовую флотацию, активирование сфалерита, кондиционирование с бутиловым ксантогенатом и пенообразователем и цинковую флотацию. /Абрамов А.А. Переработка, обогащение и комплексное использование твердых полезных ископаемых. - М.: Изд. МГГУ, т.I. 2001, 469 с.; т.II. 2004, 509 с./

Недостатком данного способа является то, что ксантогенат обеспечивает более устойчивое извлечение всех сульфидных минералов при худшем качестве концентратов в сравнении с модифицированными дитиофосфатами. Целью заявленного изобретения является снижение флотируемости пирита и других сульфидов железа, повышение флотоактивности минералов цветных металлов, частиц самородного золота, его открытых сростков с сульфидами. Поставленная цель достигается применением собирателя с техническим названием «Берафлот», представляющего собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола, в качестве собирателя в коллективной медно-свинцовой флотации и цинковой флотации после активирования сфалерита сульфатом меди в известковой среде. Дополнительное применение диметилдитиокарбамата в измельчительном цикле при больших расходах селективно снижает флотируемость сфалерита, за счет образования гидрофильного слоя диметилдитиокарбамата, что способствует снижению флотируемости сфалерита в основной медно-свинцовой флотации, что и приводит к повышению качества цинкового концентрата и его извлечения.

Сущность заявленного изобретения заключается в следующем: сульфидную полиметаллическую свинцово-медную, свинцово-цинковую руды измельчают в известковой среде при pH~7,5-9,0 с добавлением в мельницу известной композиции реагентов для подавления сфалерита и дополнительной подачей диметилдитиокарбамата при расходе от 800 до 2000 г/т в качестве дополнительного депрессора минералов цинка, классифицируют по готовому классу 74 мкм; измельченную пульпу с крупностью частиц 65-85% класса минус 74 мкм кондиционируют последовательно с сульфитом натрия и цинковым купоросом, собирателем «Берафлот», представляющим собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола; флотируют в коллективный концентрат минералы меди и свинца; после активирования сфалерита известными способами пульпу кондиционируют с собирателем «Берафлот» и селективно флотируют минералы цинка в цинковый концентрат.

В изобретении достигается следующий технологический результат: высокое и селективное извлечение галенита и халькопирита в коллективный свинцово-медный концентрат; снижение в нем потерь цинка вследствие эффективного снижения флотации сфалерита диметилдитиокарбаматом, подаваемого в цикле измельчения, и низкой флотируемостью пирита во всех технологических операциях за счет использования селективного собирателя «Берафлот», представляющего собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола.

Существенным отличием заявленного изобретения и его преимуществом в сравнении с прототипом и известными техническими решениями является то, что в предложенном способе применяют селективный собиратель «Берафлот», представляющий собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола, который обладает слабой флотационной способностью к пириту и неактивированному сфалериту и достаточно высокой флотационной активностью к галениту, халькопириту, золоту и активированному ионами меди сфалериту. Кроме того, применение в измельчительном цикле диметилдитиокарбамата способствует снижению потерь цинка с концентратом основной медно-свинцовой флотации и приросту извлечения цинка при одновременном повышении качества цинкового концентрата основной цинковой флотации.

Конкретная реализация способа приведена на следующем примере.

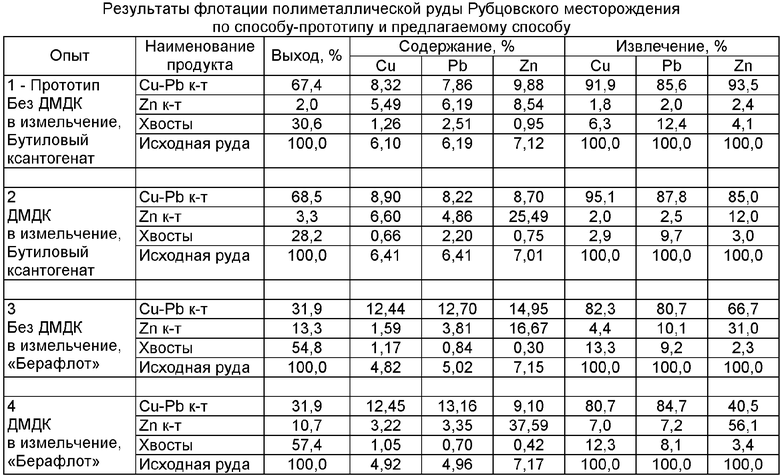

Пример. Исследования проведены в лабораторных условиях на полиметаллической руде Рубцовского месторождения.

Руду измельчали в известковой среде в течение 10 минут при рН~7,5-9,0 с добавлением в мельницу сернистого натрия 50 г/т, сульфита натрия и цинкового купороса при расходе от 300 до 500 г/т каждого для подавления сфалерита и дополнительной подачей диметилдитиокарбамата при расходе от 800 до 2000 г/т в качестве дополнительного депрессора минералов цинка, пульпу классифицировали по готовому классу 74 мкм. Измельченную пульпу с крупностью частиц 65-85% класса минус 74 мкм кондиционировали последовательно с сульфитом натрия и цинковым купоросом, собирателем «Берафлот», представляющим собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола; флотировали в коллективный концентрат минералы меди и свинца; после активирования сфалерита известным способом пульпу кондиционировали с собирателем «Берафлот» и селективно флотировали минералы цинка в цинковый концентрат.

В таблице приведены результаты 4 опытов с использованием в качестве собирателя различных реагентов и применения диметилдитиокарбамата в измельчение: 1 опыт - прототип, в качестве собирателя - бутиловый ксантогенат и без применения диметилдитиокарбамата в измельчение; 2 опыт - в качестве собирателя - бутиловый ксантогенат и с применением диметилдитиокарбамата в измельчение; 3 опыт - в качестве собирателя - «Берафлот» и без применения диметилдитиокарбамата в измельчение; 4 опыт - в качестве собирателя - «Берафлот» и с применением диметилдитиокарбамата в измельчение.

Анализ полученных данных показывает, что с одним бутиловым ксантогенатом (опыт 1 - прототип) практически все минералы цинка полностью флотируются в медно-свинцовый концентрат (извлечение цинка 93,5%).

Как видно из опыта 2, сочетание ДМДК и ксантогената по сравнению с опытом 1 незначительно снижает извлечение цинка в медно-свинцовый концентрат (извлечение цинка снижается на 8,5%).

Предлагаемый способ флотации с применением в качестве собирателя «Берафлот» (опыт 3), представляющего собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола, обеспечил более высокие технологические показатели по сравнению со способом-прототипом (опыт 1): повышение качества медно-свинцового концентрата по содержанию меди на 4,12%, свинца - на 4,84%, снижение извлечения цинка в медно-свинцовый концентрат - на 26,8%; повышение качества цинкового концентрата по содержанию цинка - на 8,13% и повышение извлечения цинка в цинковый концентрат - на 28,6%.

Однако предлагаемый способ флотации с применением в качестве собирателя «Берафлот», представляющего собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола; и применение диметилдитиокарбамата в измельчение (опыт 4) позволил получить более высокие показатели по сравнению со способом-прототипом (опыт 1): повышение качества медно-свинцового концентрата по содержанию меди на 4,13%, свинца - на 5,3%, снижение извлечения цинка в медно-свинцовый концентрат на 53%; повышение качества цинкового концентрата по содержанию цинка на 29,05% и повышение извлечения цинка в цинковый концентрат на 53,7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотационного разделения минералов тяжелых металлов | 2016 |

|

RU2623851C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

| СПОСОБ ФЛОТАЦИИ КОЛЧЕДАННЫХ ПИРРОТИНО-ПИРИТНЫХ РУД ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2012 |

|

RU2499633C1 |

| СПОСОБ ФЛОТАЦИИ МЕДНО-ЦИНКОВО-ПИРИТНОЙ РУДЫ (ВАРИАНТЫ) | 2009 |

|

RU2433866C2 |

| Способ коллективной флотации полиметаллических руд на основе использования микроэмульсий | 2023 |

|

RU2821082C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2480290C1 |

| СПОСОБ СЕЛЕКТИВНОГО ВЫДЕЛЕНИЯ МЕДНЫХ МИНЕРАЛОВ В КОНЦЕНТРАТЫ ПРИ ОБОГАЩЕНИИ МЕДНО-ЦИНКОВЫХ ПИРИТСОДЕРЖАЩИХ РУД | 2009 |

|

RU2425720C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2015 |

|

RU2588093C1 |

| РЕАГЕНТ ДЛЯ ФЛОТАЦИИ РУД | 2004 |

|

RU2275966C2 |

Изобретение относится к области флотационного обогащения колчеданных руд с промышленным содержанием ценных компонентов, таких как медь, свинец, цинк и благородные металлы. Способ включает измельчение, кондиционирование, коллективную медно-свинцовую флотацию в слабо щелочной среде с известными реагентами. В коллективной медно-свинцовой флотации в качестве собирателя применяют собиратель с техническим названием «Берафлот», представляющий собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов C1-C4, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола, с последующим активированием сфалерита в высокощелочной среде и флотацией цинка собирателем «Берафлот» из хвостов коллективной флотации и получением отвальных хвостов камерным продуктом. 1 з.п. ф-лы, 1 табл.

1. Способ флотации полиметаллической медно-свинцовой, свинцово-цинковой сульфидных руд, включающий измельчение, кондиционирование, коллективную медно-свинцовую флотацию в слабощелочной среде с известными реагентами, отличающийся тем, что в коллективной медно-свинцовой флотации в качестве собирателя применяют собиратель с техническим названием «Берафлот», представляющий собой композицию дитиофосфатов, тионокарбаматов, алифатических спиртов C1-C4, смеси терпеновых спиртов и углеводородов, смеси бутиловых эфиров пропиленгликоля, кубовых остатков от производств бутиловых спиртов, 2-этилгексанола, 2-этилгексановой кислоты, этилен-пропилена и этилбензола, с последующим активированием сфалерита в высокощелочной среде и флотацией цинка собирателем «Берафлот» из хвостов коллективной флотации и получением отвальных хвостов камерным продуктом.

2. Способ по п.1, отличающийся тем, что для снижения флотируемости сфалерита в медно-свинцовой флотации в измельчение дополнительно вводят диметилдитиокарбамат.

| АБРАМОВ А.А | |||

| Технология комплексной переработки и обогащения руд и россыпей металлических полезных ископаемых | |||

| - М.: МГГУ, 1990, с.74, рис.2.12 | |||

| Способ обогащения полиметаллических руд | 1979 |

|

SU869816A1 |

| Собиратель для флотации сульфидных руд цветных металлов | 1977 |

|

SU629986A1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2006 |

|

RU2320423C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕДНО-ЦИНКОВЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2135298C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2002 |

|

RU2258171C2 |

| АБРАМОВ А.А | |||

| Переработка, обогащение и комплексное использование твердых полезных ископаемых | |||

| - М.: МГТУ, т.1, 2001, с.469, т.2, 2004, с.509. | |||

Авторы

Даты

2010-01-20—Публикация

2008-10-13—Подача