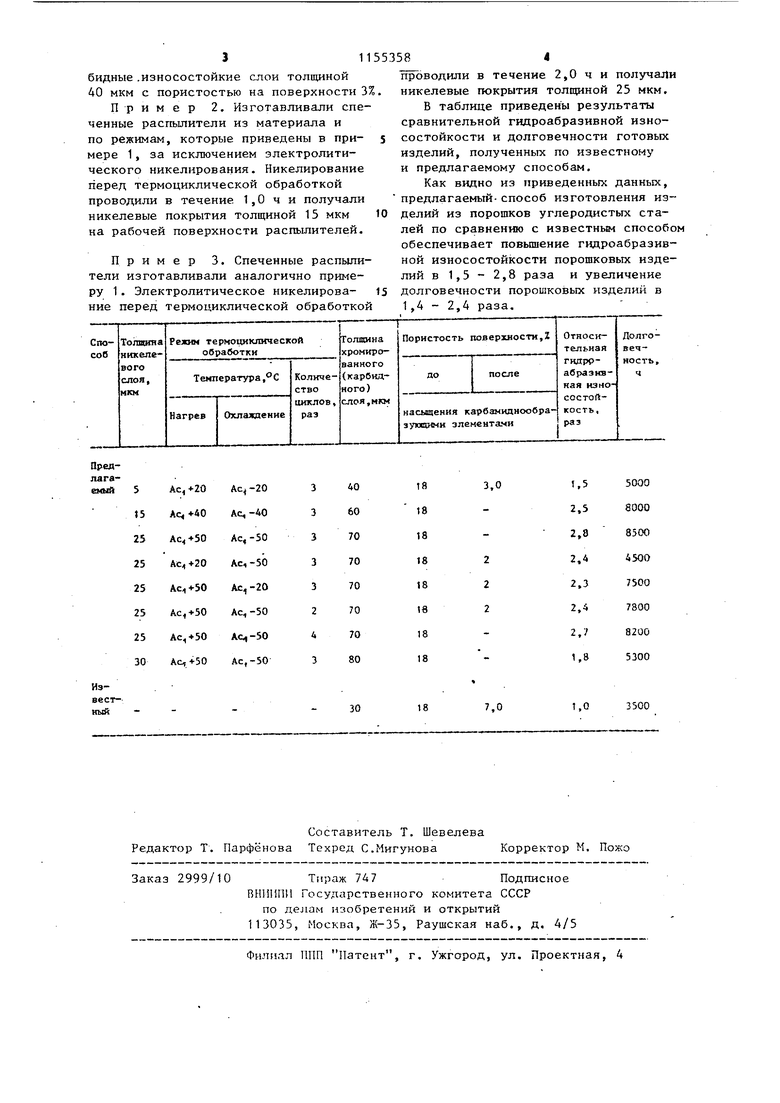

11 Изобретение относится к порошково металлургии, а именно к способу изготовления износостойких порошковых изделий, и может быть использовано в машило:;троении для повышения эксплуатационной стойкости и лолговечнос ти изделий, работакицих в условиях гидроабразивного износа. Известен способ изготовления износостойких изделий, включающий приготовление смеси порошков, прессова- кие, спекание, науглероживание поверхности изделий, закалку и отпуск СП. Данный способ не позволяет получать изделия с высокой износостойкостью. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовле ния износостойких изделий из порошко углеродистых сталей, включающий прес сование, спекание, насыщение карбидо образуюцими элементами при 10001100 с 2. Однако изделия, изготовленные известным способом, имеют 15-18% остаточной пористости. В этом случае пор располагаются как на рабочей поверхности изделия, так и в объеме металла. Образование дефектов на рабочей поверхности снижает долговечность изделий при эксплуатации в условиях гидроабразивного износа. Цель изобретения - повьпиение гидроабразивной износостойкости и долговечности изделий. Поставленная цель достигается тем, что согласно способу изготовления изделий из порошков углеродистых сталей, включающему прессование, спе кание, насьш1ение карбидообразующими элементами при 1000-1100 С, перед насыщением карбидообразующими элемен тами проводят электролитическое нике лирование поверхности изделий на толщину 5-25 мкм и трехкратную термо циклическую обработку в интервале температур Ас, -50С. В процессе прессования и спекания получают изделия определенных размеров и формы. Пористость изделий после спекания составляет 15 - 18%, максимальный размер поперечного сече ния пор составляет 15 мкм. При элект ролитическом никелировании на рабочей поверхности порошковых изделий 8 получают беспористый слой никеля, толщиной не менее диаметра пор. При термоциклической обработке при температуре Ас, 50C материала изделия интенсивно протекают диффузионные процессы в системе железо никель с образованием на поверхности изделия слоя железоникелевого сплава. Граничные значения температурных интервалов нагрева и охлаждения обуславливаются, полнымЫ з превращением в порошковых углеродистых сталях в процессе термоциклической обработки, которая приводит к формированию мелкозернистой структуры матеНагрев выше температуры Ас риала. «50°С приводит к росту зерна, а ниже С - к неполному о(.У превращению, что вызывают снижение механических и технологических свойств материала. С увеличением толп1ины никелевого слоя более 25 мкм в структуре хромированного (карбидного) слоя появляются участки, обогащенные никелем, которые приводят к снижению гидроабразивной износостойкости и долговечности изделий. С уменьшением толщины никелевого покрытия менее 5 мкм на поверхности хромированного слоя появляючся поры, количество которых при этом увеличивается до 10%. Увеличение пористости на поверхности приводит к снижению гидроабраэивной износостойкости и долговечности изделий. Пример 1. Порошок углеродистой стали с содержанием углерода 0,6% прессовали при давлении 10 т/см спекали в атмосфере диссоциированного аммиака при 1050°С в течение 2 ч- и получали распылители с пористостью 15 - 18%. После этого распылители подвергали электролитическому никелированию в электролите (рН 5,0-5,5) при 25 С и плотности тока 2 А/дм в течение 0,5 ч и получали на их поверхности беспористые никелевые покрытия толщиной 5 мкм. Последующая термоциклическая обработка заключается в трехкратном нагреве в соляной ванне вьшш Ас, матедо температуры на риала распылителя с последующим охлаждением до температуры на ниже Ас,. После охлаждения до комнатной температуры распылители подвергали хромированию в порошковой смеси при 1050 С в течение 6 ч и получали кар311553бидные.износостойкие слои толщиной 40 мкм с пористостью на поверхности 3%. Пример 2. Изготавливали спеченные распылители из материала и по режимам, которые приведены в при- s мере 1, за исключением электролитического никелирования. Никелирование перед термоциклической обработкой проводили в течение 1,0 ч и получали никелевые покрытия толщиной 15 мкм на рабочей поверхности распылителей. Пример 3. Спеченные распылители изготавливали аналогично примеру 1. Электролитическое никелирова- 15 ние перед термоциклической обработкой 10 584 Тфоводили в течение 2,0 ч и получали никелевые покрытия толщиной 25 мкм. В таблице приведены результаты сравнительной гидроабразивной износостойкости и долговечности готовых изделий, полученных по известному и предлагаемому способам. Как видно из приведенньгх данных, предлагаемый-способ изготовления изделий из порошков углеродистых сталей по сравнению с известньач способом обеспечивает повышение гидроабразивной износостойкости порошковых изделий в 1,5 - 2,8 раза и увеличение долговечности порошковых изделий в 1,4 - 2,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЯЮЩИХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 1991 |

|

RU2054136C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2003 |

|

RU2259266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

| ИЗНОСОСТОЙКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2093309C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2021 |

|

RU2766627C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ УГЛЕРОДИСТЫХ СТАЛЕЙ, включающий прессование, спекание, насыщение карбидообразующими элементами при 1000-1100 с, отличающийся тем, что, с целью повьшения гидроабразивной износостойкости и долговечности изделий, перед насыщением карбидообразующими элементами проводят электролитическое никелирование поверхности изделий на толщину 5-25 мкм и трехкратную термоциклическую обработку в интервале температур Aci±50°C. (rt cr

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Андрушевич А.А | |||

| и др | |||

| Опыт применения двухступенчатых механических форсунок со спеченными распьглителями | |||

| - Электрические станции, ,1980, 6, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ворошнин Л.Г | |||

| и др | |||

| Химикотермическая обработка металлокерамических материалов | |||

| Минск, Наука и техника, 1977, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| f | |||

Авторы

Даты

1985-05-15—Публикация

1983-01-07—Подача