Изобретение относится к области порошковой металлургии, в частности к получению легированных порошков, и может быть использовано в различных областях техники, например в буровой технике в электромагнитных тормозах, для газотермического напыления композиционных покрытий и т.д.

Металлические порошки изготовляются методами распыления расплавов металлов или сплавов сжатым воздухом, в среде инертных газов или струей жидкости (например, воды) под высоким давлением, или механическим (центробежным), или ультразвуковым распылением; путем механического измельчения в вихревых, вибрационных или шаровых мельницах.

Композиционные порошки состоят из двух или более компонентов, разделенных границей раздела и делятся на плакированные, конгломерированные и смешанного типа. При газотермическом напылении композиционными порошками получают покрытия с гетерогенной структурой и достаточно равномерно распределенными компонентами. Возможно протекание экзотермических реакций между компонентами порошка. Образование при напылении гетерогенных структур покрытий не всегда положительно сказывается на работоспособности деталей с такими покрытиями.

Изготовление композиционных порошков проводят следующими физико-химическими методами:

плакированием - химическим восстановлением из солей;

электролитическими способами;

разложением карбонильных соединений;

вакуумным конденсационным осаждением;

диффузионным насыщением.

Конгломерирование композиционных порошков производят путем применения связующих веществ, которые удаляются при последующей сушке и спекании порошков.

Известны также способы механического смешения порошков различных металлов, последующего диффузионного отжига, размола и рассеивания многокомпонентных композиционных порошков (1, 2, 3, 8, 11, 12).

Например, порошки никель-алюминиевых, никель-титановых, железо-хром-алюминиевых сплавов получают восстановлением из оксидов гидридом кальция. Эти порошки являются полидисперсными и содержат от 90 до 95% частиц размерами от 10 до 65 мкм, имеют развитую поверхность частиц дендритного строения. Порошки наносят плазменным напылением и детонационно-газовым напылением.

В технике известны и широко применяются в производстве процессы химико-термической обработки металлов и сплавов различных типов в активизированных газовых средах (4, 5), а также процессы химико-термической обработки деталей в кипящем и виброкипящем слое (6, 7).

Фракционный состав порошков для порошковой металлургии обычно составляет от 0,1 до 40 мкм. Согласно ГОСТ 28377 для газотермического напыления с оплавлением - от 15 до 45, от 20 до 63, от 40 до 100, от 45 до 106, от 45 до 125 мкм, для плазменной наплавки - от 80 до 160, от 63 до 200, от 100 до 280, от 160 до 280, от 280 до 400 мкм.

В буровой технике широкое применение нашли электромагнитные буровые тормоза, которые изготовляются по ОСТ 26-02-2029-78 «Тормоза электромагнитные порошковые для главных лебедок буровых установок» (9, 10).

Электромагнитные муфты и тормоза передают момент вращения и тормозной момент с помощью силы сухого трения. Эти муфты и тормоза могут быть установлены в любом монтажном положении и практически не требуют обслуживания. Стандартный диапазон моментов до 3,6 Нм.

Отличительной особенностью магнитных порошковых муфт является возможность плавного регулирования момента, который зависит от напряжения, прикладываемого к обмотке возбуждения. Для передачи момента муфта должна быть запитана постоянным напряжением. При этом возникает магнитное поле. Для передачи момента от внешнего ротора к внутреннему используется специальный металлический порошок, помещенный в воздушный зазор. В зависимости от величины электромагнитного поля свободные металлические частицы порошка слипаются и передают момент вращения. Величина магнитного поля зависит от приложенного напряжения и определяет величину передаваемого момента.

Как правило, стандартный магнитный порошок для муфт выглядит следующим образом: мелкозернистая темно-серая тяжелая металлическая масса.

Данный вид порошка используется в электромагнитных тормозах и муфтах европейского, американского и азиатского происхождения.

Считается, что магнитный порошок, который содержит в себе никель, является наиболее подходящим для использования в магнитных порошковых муфтах, так как по своим свойствам никель является ферромагнетиком, прочен и обладает высоким сопротивлением окислению и износостойкостью. Для порошковых магнитных тормозов различных типов используются порошки фракционного состава от 100 до 380 мкм или от 1 до 100 мкм, для порошковых муфт в основном от 0,1 до 20 мкм.

Наиболее близким к изобретению является способ получения композиционно-легированного порошка, состоящего из базового порошка железа или сплава на его основе, с поверхностью, легированной частицами, содержащими порошок меди и никеля, включающий смешивание легирующего порошка с базовым, нагревание смешанных порошков в неокислительной или восстановительной атмосфере (8).

Большинство методов изготовления композиционных и легированных порошков весьма трудоемкие и дорогостоящие, а получение порошков с переменным химическим составом поверхностных слоев (поверхностно легированных) отдельных частиц металлов вообще затруднительно. Поэтому разработка способов изготовления легированных металлических порошков является актуальной задачей.

Задача, на решение которой направлено изобретение, заключается в создании универсального способа получения легированных композиционных металлических порошков, позволяющего за счет упрощения технологии сократить время их получения.

При этом технический результат в зависимости от назначения порошков заключается в повышении их жаростойкости, коррозионной стойкости, а также их магнитных свойств.

Технический результат достигается способом получения легированного металлического порошка, включающим смешивание легирующего порошка с базовым порошком и проведение химико-термической обработки с обеспечением диффузионного связывания частиц легирующего порошка с базовым порошком, согласно изобретению смешивают базовый порошок фракционного состава 0,5-500 мкм и мелкодисперсный легирующий порошок, осуществляют нагрев полученной смеси до температуры, не превышающей температуры экзотермического эффекта смеси, при этом нагрев, химико-термическую обработку и охлаждение смеси осуществляют в виброкипящем слое в присутствии активатора.

Технический результат достигается также тем, что для производства магнитомягких порошков на основе железа в качестве базового порошка используют порошок распыленного чугуна или углеродистой стали, при этом перед химико-термической обработкой проводят отжиг в виброкипящем слое в восстановительной атмосфере водорода, аммиака или окиси углерода для обезуглероживания и восстановления окислов.

В качестве базового порошка используют порошок железа, никеля или смесь порошков никеля и железа или никеля и кобальта с фракционным составом от 0,5 до 500 мкм, а в качестве легирующего порошка используют порошок алюминия, хрома, титана, кремния или их смесь, а в качестве активатора используют галогениды упомянутых металлов.

В частном варианте изобретения в качестве базового порошка используют порошок распыленного железа фракции от 50 до 400 мкм, а в качестве легирующего порошка используют мелкодисперсный порошок алюминия в виде алюминиевой пудры в количестве от 1 до 5% от веса порошка железа, а в качестве активатора - галогениды типа NH4Cl/NH4F, которые добавляются в смесь в количестве от 0,05 до 1,5% от количества алюминия, при этом химико-термическую обработку проводят путем нагрева со скоростью от 10 до 50°С/мин до температуры, находящейся в интервале от 800 до 1050°С при давлении в камере от 0,20 до 0,40 атм/см2 и выдержке при этой температуре от 10 до 50 мин, после чего осуществляют охлаждение сначала при вибрации в виброкипящем слое до температур от 200 до 400°С, а затем на воздухе.

Технический результат достигается также тем, что для получения порошков, легированных одновременно алюминием и хромом или алюминием и титаном, в качестве легирующего элемента используют порошок сплава алюминий с 25-85% хрома или порошок сплава алюминия с 15-85% титана, а в качестве активатора - NH4Cl/NH4F/NH4J. При получении композиционных порошков для газотермических покрытий в качестве базового порошка используют порошок никеля, а в качестве легирующего элемента – порошок алюминия, при этом химико-термическую обработку проводят при температуре ниже 600°С до образования на поверхности частиц базового порошка слоев алюминида никеля и твердых растворов алюминия в никеле.

Для получения легированного порошка, содержащего карбиды, нитриды, бориды или их смеси, при химико-термической обработке производят насыщение смеси базового порошка с легирующим порошков углеродом, азотом или бором. При этом в качестве базового порошка используют чугун или углеродистую сталь, а в качестве легирующих элементов используют карбидообразующие элементы.

Раскрытие изобретения.

Сущность изобретения состоит в сочетании процессов химико-термической обработки в активизированных газовых средах и применения технологии виброкипящего слоя для получения легированных металлических порошков.

При химико-термической обработке (ХТО) должны происходить несколько последовательных процессов:

1. Процессы массопереноса в насыщающей среде, состоящие из образования активных атомов насыщающего элемента, переноса их к поверхности насыщаемого металла или сплава;

2. Адсорбции (хемосорбции) на границе раздела фаз;

3. Диффузии насыщающего элемента в объем насыщаемого материала.

Считается, что контролирующей стадией ХТО является диффузия, которая зависит в основном от температуры процесса и концентрации легирующего элемента. Однако процессы в насыщающей среде и на поверхности насыщаемого материала также могут существенно влиять на скорость и условия протекания ХТО. Поэтому применение химико-термических обработок в кипящем и виброкипящем слое может привести к значительному сокращению процессов диффузионного насыщения как за счет активизации в насыщающей среде, так и за счет воздействия на насыщаемую поверхность.

Применение легированных металлических порошков может повысить стойкость и работоспособность многих машин и механизмов как при использовании их в качестве материалов для изготовления различных деталей методами порошковой металлургии, при нанесения покрытий напылением или наплавкой, так и при использовании в конструкциях магнитных муфт и тормозов.

В качестве активизированных газовых сред были предложены галогениды алюминия, титана, хрома или кремния, которые образуются в результате процессов диспропорционирования из соединений галогенов (хлора, фтора, йода) и соответствующих металлов. Так, процесс алитирования возможен при наличии ферроалюминия или чистого алюминия и хлоридов, фторидов или иодидов аммония, таких как NH4Cl, или NH4F, или NH4J, или их смеси.

Силицирование, титанирование и хромирование проходит также в присутствии галогенидов кремния, титана или хрома, причем можно использовать как феррокремний, так и чистый кремний и соответственно ферротитан или чистый титан, феррохром или чистый хром.

Также можно использовать для насыщения различные сплавы этих элементов. Необходимо только рассчитать температуры процесса и концентрацию легирующего элемента и активатора. Параметры виброожиженного слоя также легко определить исходя из фракционного состава и объема порошка.

Для создания методами химико-термической обработки порошков с экзотермическим эффектом, которые представляют собой композиции Ni-Al, Ni-Ti, Co-Al, Co-Si, Al-NiO, Al-FeO, Al-WC, Ti-SiC, Ti-B4C и др. Следует учитывать возможность значительных тепловых эффектов при отработке технологий легирования порошков в виброкипящем слое и нагревать их не выше температур возникновения экзотермического эффекта. Для большинства систем эти температуры составляют от 600 до 1300°С.

Возможно также проводить одновременное насыщение двумя элементами. Например, хромом и кремнием (хромосилицирование), алюминием и хромом (хромоалитирование), алюминием и кремнием (алюмосилицирование) и другие варианты. Кроме насыщения различными металлами возможно также насыщение неметаллическими элементами - углеродом, азотом, бором или совместно несколькими этими элементами, или сочетанием этих элементов с металлами. При этом следует учесть, что диффузионная подвижность насыщающих элементов различна, и соответственно необходимо изменять количество этих элементов в засыпке порошка для получения требуемого состава покрытия или состав насыщающей смеси. Например, при хромоалитировании следует выдерживать соотношение 80/20 для хрома и алюминия, так как при одинаковых температурах подвижность алюминия в железе, никеле и других металлах и сплавах выше, чем хрома. Этим методом можно также получать легированные порошки с образованием карбидов, нитридов и боридов, так как все эти процессы реализуются при химико-термической обработке в активизированных газовых средах. В этих случаях необходимо подбирать количественное соотношение насыщающих элементов и использовать порошки соответствующих металлов или сплавов. Например, если проводить насыщение порошков распыленного чугуна или углеродистой стали хромом или титаном, возможно получить частицы порошков, содержащие карбиды хрома и титана. Возможно также последовательное насыщение порошков различными элементами и получение, таким образом, заданных по химическому и фазовому составу порошков.

Для реализации изобретения была изготовлена установка, состоящая из реторты, вибростенда, системы подвода и отвода активизированной газовой среды и раздвижной электропечи, в которую можно устанавливать реторту для нагрева. Подобные установки были описаны в работах (2, 3). Реторта имеет размеры: 400 мм в диаметре и 850 мм в высоту, изготовлена из жаропрочной хромоникелевой стали, допускающей нагрев до 1150°С.

Процесс нанесения покрытий в виброкипящем слое и активизированных газовых средах позволяет реализовать преимущества осаждения из газовой среды с активным перемешиванием, интенсивным тепломассопереносом и подводом насыщающего элемента к поверхности металлической частицы.

Поэтому при реализации такого процесса активатор (галогенид) путем известных химических реакций и насыщающий элемент (алюминий, хром, кремний) приводят к осаждению последних на поверхности частиц металлов и диффузии в объем частицы.

Магнитомягкие материалы - это материалы с большой магнитной проницаемостью и малой коэрцитивной силой, быстро намагничиваются и быстро теряют магнитные свойства при снятии магнитного поля. Основной магнитомягкий материал - чистое железо и его сплавы с никелем и кобальтом. Для повышения электросопротивления легируют кремнием, алюминием. Для улучшения прессуемости сплавов вводят до 1% пластмассы, которая полностью испаряется при спекании. Пористость материалов должна быть минимальной.

Для порошковых тормозов и муфт можно использовать не только железные порошки, но и никелевые или смесь порошков никеля и железа, никеля и кобальта, причем наличие алюминия улучшает магнитные характеристики смесей и сплавов. Поэтому разработка новых магнитомягких материалов на основе легированных порошков этих металлов может быть очень перспективной.

Реализация такого процесса позволяет изготавливать легированные металлические порошки за значительно меньшее время и с существенно меньшими энергозатратами и трудозатратами, чем в применяемых в промышленности способах изготовления легированных порошков металлов путем распыления, смешения, диффузионного спекания и последующего размола и рассеивания сплавов или методами восстановления из химических соединений.

Примеры реализации изобретения.

В качестве первого примера выбран процесс алитирования распыленных порошков железа типа ПЖРВ.

Принцип работы этих тормозов основан на использовании механического и молекулярного взаимодействия магнитных порошков в магнитном поле пространства между неподвижной и подвижной частями тормоза. При относительном сдвиге рабочих поверхностей возникает сопротивление сдвигу от взаимного трения намагниченных частиц порошка, причем сопротивление трения, а следовательно, и тормозной момент будет тем больше, чем сильнее магнитный поток.

Тормоз состоит из неподвижно закрепленного статора и ротора, соединенного с одним из валов механизма. В роторе или в статоре размещена катушка электромагнита, а зазор между ротором и статором заполняют ферромагнитным порошком (обычно это карбонильное железо или порошки, получаемые распылением с частицами от 0,1 до 0,2 мм).

Так как в порошковом тормозе кинетическая энергия затормаживаемого механизма переходит в тепловую энергию, то порошки нагреваются до температур порядка от 300 до 420°С. Параметры порошка должны быть устойчивыми к росту температуры, тогда муфта постоянно будет иметь характеристику, для которой переносимый крутящий момент прямо пропорционален величине тока.

Следует отметить, что применение сухого порошка вместо мокрого обеспечивает лучшую стабильность и точность регулировки крутящего момента.

Рассмотрим процесс алитирования распыленных порошков железа типа ПЖРВ фракционного состава от 100 до 350 мкм для магнитных порошковых тормозов буровых установок типа ТЭП 4500 и ТЭП 7500.

Сплавы системы железо - алюминий, также как сплавы железо - кремний сопоставимы по своим магнитным свойствам. Легирование поверхности частиц алюминием или кремнием, или совместно обоими элементами решает одновременно проблему окисления при нагреве, коррозии и износостойкости.

Коррозионная стойкость и износостойкость достигает хороших результатов при содержании алюминия в поверхностных слоях выше 7 или 8%, наиболее хорошие результаты наблюдаются при содержании алюминия от 10 до 14%.

При высокой активности газовой среды создаются хорошие условия для химико-термической обработки таких порошков в виброкипящем слое. В гидродинамическом отношении сферические распыленные порошки, применяемые в электромагнитных муфтах, вполне пригодны при создании режима виброожижения фракций размером от 100 до 315 мкм.

Для оценки эксплуатационных свойств разработанных порошков были выполнены лабораторные испытания на коррозионную стойкость и жаростойкость и исследованы магнитные свойства порошка (по моменту торможения). Коррозионные испытания с использованием № C1 и выдержке образцов при 800°С в течение 2 ч показали снижение относительного изменения массы порошка с покрытием более чем в два раза по сравнению с непокрытым порошком (соответственно Ат/т0=0,075 и Ат/т0=0,035).

Испытаниями на жаростойкость при температуре 400°С и выдержке 200 ч установлено шестикратное увеличение жаростойкости алитированного порошка по сравнению с необработанным.

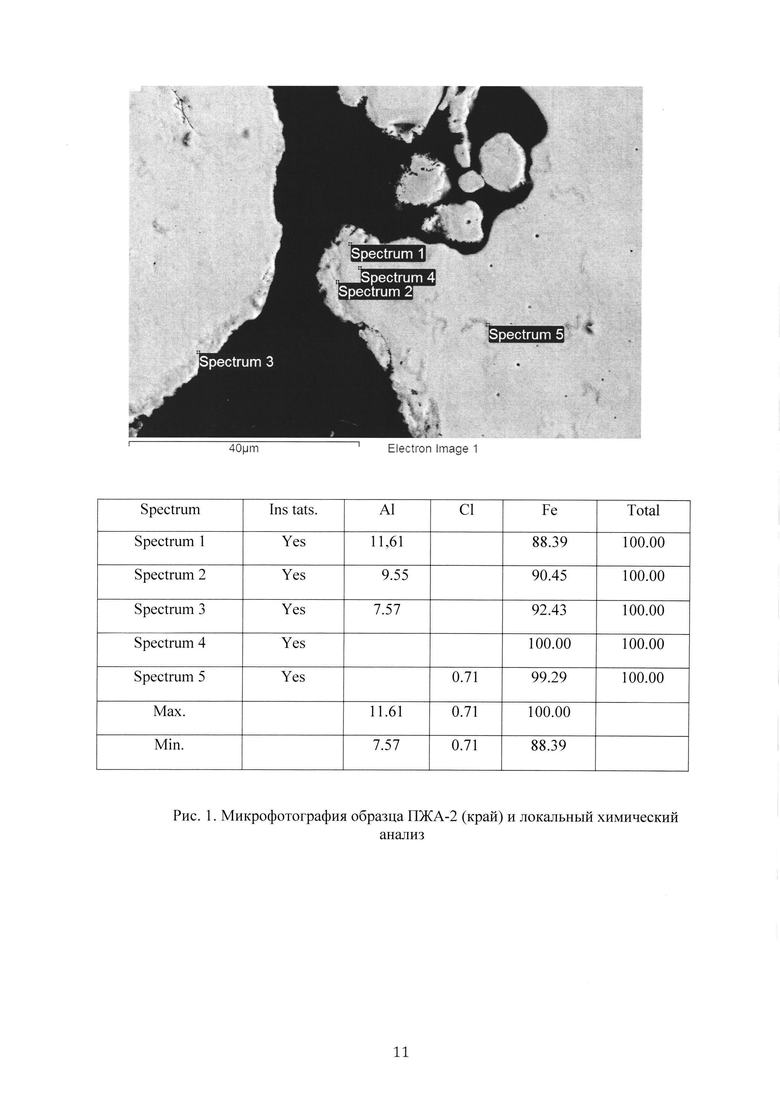

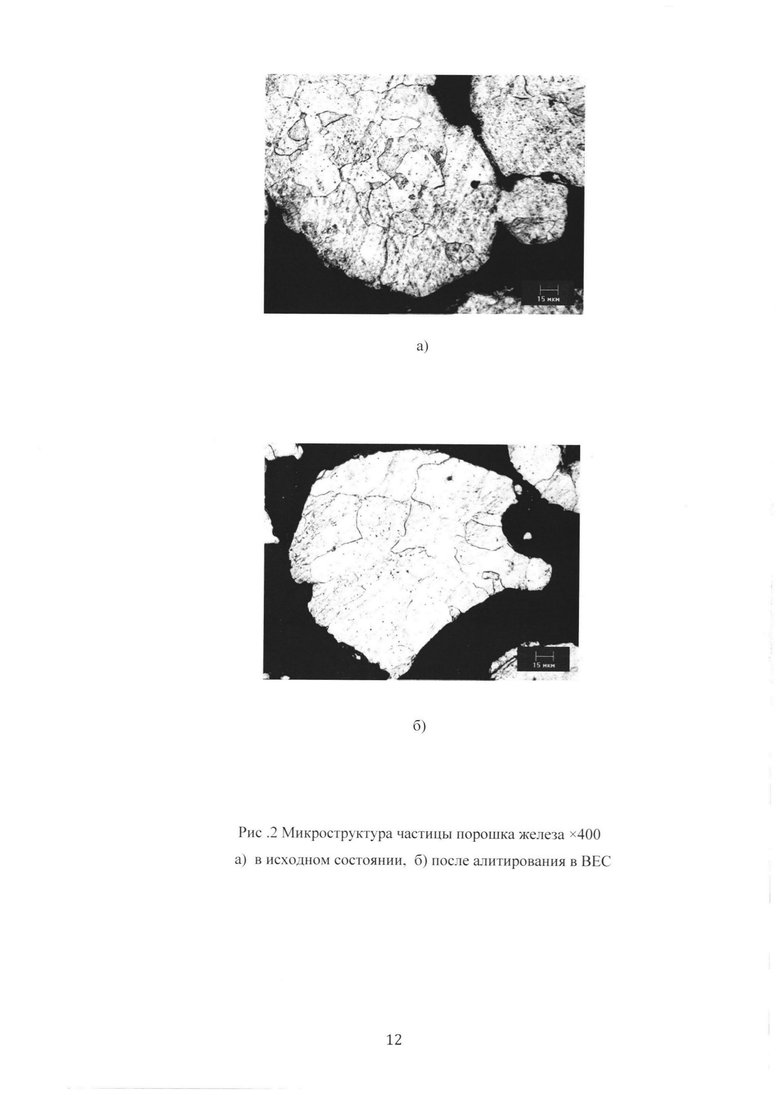

Эти порошки имеют сфероидальную форму частиц, низкое содержание углерода и примесей и не требуют дополнительных операций восстановительного отжига перед химико-термической обработкой восстановительного отжига перед химико-термической обработкой (рис. 1 и 2).

Поскольку при работе тормоза порошок может не только нагреваться от 300 до 420°С, но и подвергаться воздействию коррозионной среды, то его магнитные характеристики могут существенно падать. Процесс алитирования порошка обеспечивает повышенную коррозионную стойкость, износостойкость и сохранение магнитных характеристик ферромагнитного порошка и, следовательно, повышает долговечность и надежность буровых тормозов.

Были проведены процессы алитирования распыленных порошков железа типа ПЖРВ фракционного состава от 100 до 350 мкм для магнитных порошковых тормозов буровых установок типа ТЭП 4500 и ТЭП 7500. Эти порошки имеют сфероидальную форму частиц, низкое содержание углерода и примесей и не требуют дополнительных операций восстановительного отжига перед химико-термической обработкой (рис. 1).

Процессы алитирования в виброкипящем слое проводился при следующих условиях:

1. Подготовка смеси порошка ПЖРВ и алюминиевого порошка АСД 4 и активатора хлористого аммония, засыпка в реторту и откачка воздуха.

2. Установка реторты в печь для нагрева и виброожижения. Включение нагрева и вибрации, откачка до рабочего давления в диапазоне от 0,10 до 0,60 атм.

3. Продолжение нагрева при сохранении необходимого давления и режима виброожижения до температур 800, 850, 900, 950 и 1000°С. Выдержка при этих температурах от 10 до 60 мин.

4. Охлаждение установки при сохранении виброожижения до температур от 200 до 400°С.

5. Откачка газовой атмосферы и выключение вибратора при температурах от 200 до 500°С. Охлаждение реторты.

6. Выгрузка порошка и проверка на фракционность и химический состав.

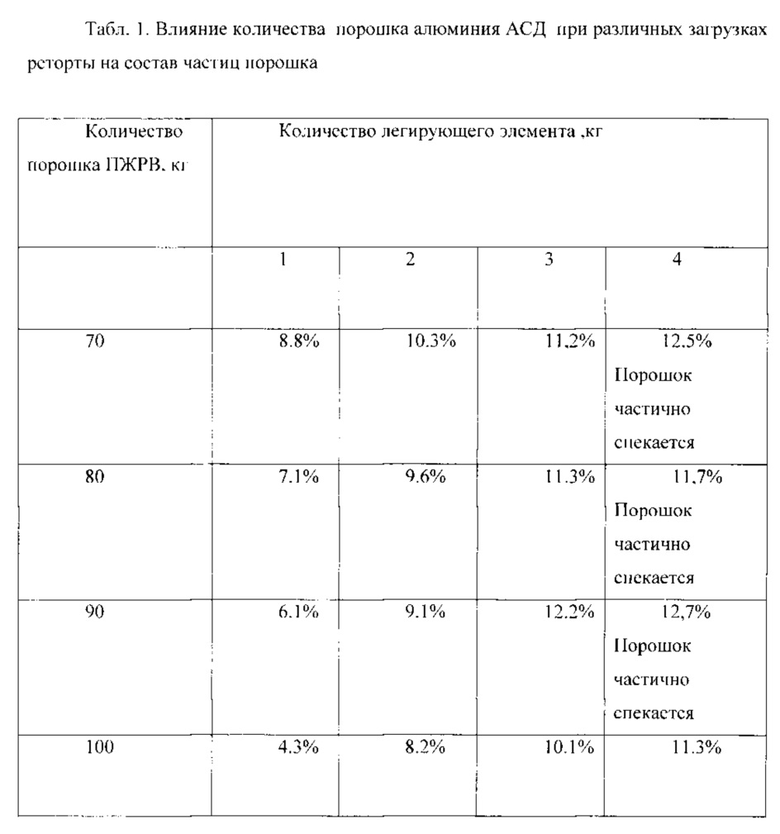

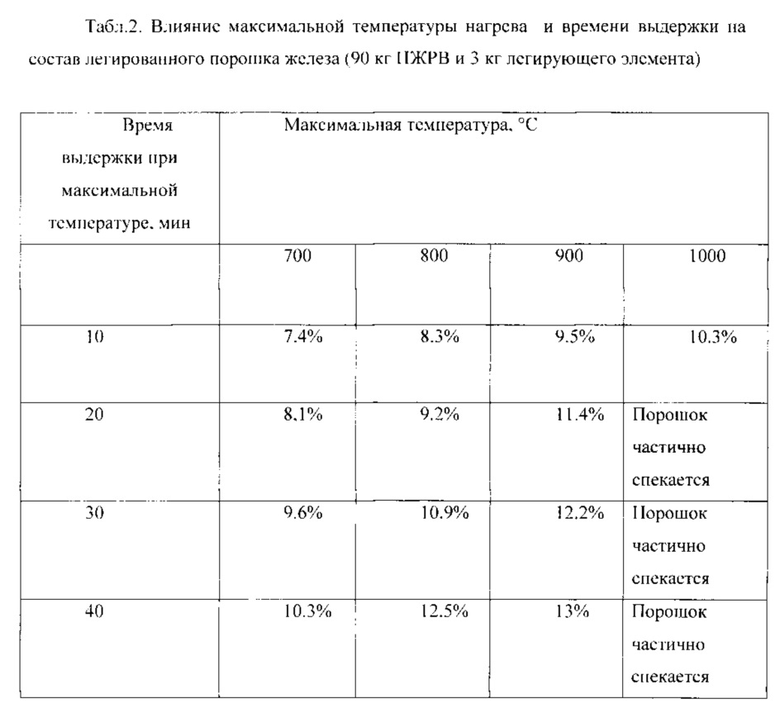

Отработка режимов проводилась при изменении параметров процесса: соотношения порошка железа и порошка алюминия при температуре нагрева до 900°С (табл. 1); максимальной температуры нагрева и различной выдержке (табл. 2). В качестве критерия легированного порошка были приняты - состав (процент насыщения поверхности порошковой частицы алюминием) и наличие спекшихся частиц после процесса. В частицах алитированного железа алюминий присутствует преимущественно по границам порошинок в количестве от 3 до 8 масс.%, а по периметру порошинок достигает от 12 до 13 масс.%.

Другой пример. Порошок никеля, легированный алюминием, который предназначается для газотермического напыления покрытий. В промышленности известны порошки системы никель - алюминий типа ПГ-Ю5Н, ПГ-Ю10Н, ПГ-Ю30Н, а также НПА80Ю20 и НПА85Ю15, которые используются в качестве подслоя и для восстановления размеров и для создания износостойких рабочих слоев в сочетании с коррозионной стойкостью. Они широко применяются для восстановления и упрочнения посадочных мест деталей автотранспорта и судовых механизмов. Размер частиц этих порошков от 40 до 69 мкм. Гарантируется регламентированный тепловой эффект и хорошая текучесть через отверстия от 1,7 до 2,5 мм. Такие порошки обычно получают химическим осаждением никеля на частицы алюминия в автоклавах или распылением сплава №-А1 заданного состава по содержанию алюминия и примесей.

Распыленные экзотермические порошки имеют низкий экзотермический эффект, так как состоят в основном из интерметаллидов типа NiAl и Ni3Al, и экзотермический эффект определяется только за счет частичной диссоциации этих интерметаллидов в плазменной струе.

Способ получения никель-алюминиевых композиций путем алитирования никелевого порошка в виброожиженном слое позволяет получать порошки с более высоким экзотермическим эффектом и регламентированными фракционными и химическими характеристиками.

Для получения необходимого по химическому и фазовому составу материала процессы алитирования необходимо проводить при пониженных температурах, ниже температур плавления алюминия и при небольшой термодинамической активности образования интерметаллидов, т.е. при температурах ниже 600°С.

Алитирование в виброкипящем слое порошка никеля проводилось при температурах от 560 до 590°С и давлении в реторте от 0,03 до 0,07 МПа. Полученный таким методом порошок представляет собой частицы никеля, на поверхности которого образуются слои алюминидов NiAl-Ni3Al и твердый раствор алюминия в никеле, которые при последующем напылении в пламенной или газоплазменной струе частично диссоциируют, что и сопровождается экзотермическим эффектом. После нанесения покрытия состоят в основном из интеметаллидов никеля, причем покрытия из алитированного порошка никеля имеют более высокую твердость и меньшую пористость, чем покрытия из порошков типа ПГ-Ю10, НПА80Ю20 и НПА85Ю15. Коррозионные испытания в растворе NaCl и выдержке образцов, показали снижение относительного изменения массы порошка с покрытием более чем в два раза по сравнению с непокрытым порошком.

Испытаниями на жаростойкость при температуре 400°С и выдержке 200 ч установлено 6-кратное увеличение жаростойкости алитированного порошка по сравнению с необработанным.

Кроме того, эти порошки имеют более совершенную сферическую форму, так как произведены из никелевого порошка соответствующего качества. Это сказывается на технологии нанесения покрытия в газоплазменной установке вследствие хорошей текучести порошка и, следовательно, меньшего расхода и более качественного покрытия.

Литература

1. Газотермические покрытия из порошковых материалов, Справочник, Борисов Ю.С., Харламов Ю.А., Сидоренко С.Л., Ардатовская Е.Н. Наукова думка, 1987.

2. Анциферов В.Н., Акименко В.Б., Гревнов Л.М. Порошковые легированные стали. - М.: Металлургия.

3. Бобров Г.В., Ильин А.А. Нанесение неорганических покрытий. - М.: Интермет-инжиниринг, 2004. 623 с.

4. Арзамасов Б.Н. Химико-термическая обработка металлов в активизированных газовых средах. - М.: Машиностроение, 1979. - 224 с.

5. Лахтин Ю.М., Арзамасов Б.Н. Химико-термическая обработка металлов. - М.: Металлургия. 1985, 256 с.

6. Заваров А.С., Баскаков А.П., Грачев С.В. Термическая обработка в кипящем слое. – М.: Машиностроение, 1985.

7. Заваров А.С., Баскаков А.П., Грачев С.В. Химико-термическая обработка в кипящем слое. - М.: Машиностроение, 1981. - 83.

8. Ларссон М. Способ получения диффузионно-легированного порошка железа или порошка на основе железа, диффузионно-легированный порошок, композиция, включающая диффузионно-легированный порошок, и прессованная и спеченная деталь, изготовленная из упомянутой композиции (RU 2524510). М.: Машиностроение, 1985.

9. Меньшов Б.Г. Электротехнические устройства буровых установок. 1986.

10. Могилевский В.Г. Электромагнитные порошковые муфты и тормоза. Энергия, 1964.

11. Заявка 2001127140/02, 05.10.2001. Способ получения порошка на железной основе.

12. Способ получения порошковых магнитных материалов. Заявка: 2010129006/02, 13.07.2010. Авторы: Колпаков Н.С., Девин К.Л. и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2514250C1 |

| Способ получения легированных металлических порошков | 1987 |

|

SU1444085A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| Способ химико-термической обработки сплавов | 1988 |

|

SU1581775A1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ПОКРЫТИЯ НА ЖЕЛЕЗНЫЙ ПОРОШОК | 2017 |

|

RU2675711C1 |

| КОНТЕЙНЕР ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВ | 1991 |

|

RU2029660C1 |

Изобретение относится к области порошковой металлургии, в частности к области легированных порошков, и может быть использовано в различных областях техники, в частности для газотермического напыления покрытий. Способ получения легированного металлического порошка включает смешивание легирующего порошка с базовым порошком и проведение химико-термической обработки с обеспечением диффузионного связывания частиц легирующего порошка с базовым порошком, при этом смешивают базовый порошок фракционного состава 0,5-500 мкм и мелкодисперсный легирующий порошок, осуществляют нагрев полученной смеси до температуры, не превышающей температуры экзотермического эффекта смеси, при этом нагрев, химико-термическую обработку и охлаждение смеси осуществляют в виброкипящем слое в присутствии активатора. Изобретение направлено на повышение качества порошков при упрощении технологии и сокращении времени их получения. 7 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

1. Способ получения легированного металлического порошка, включающий смешивание легирующего порошка с базовым порошком и проведение химико-термической обработки с обеспечением диффузионного связывания частиц легирующего порошка с базовым порошком, отличающийся тем, что смешивают базовый порошок фракционного состава 0,5-500 мкм и мелкодисперсный легирующий порошок, осуществляют нагрев полученной смеси до температуры, не превышающей температуры экзотермического эффекта смеси, при этом нагрев, химико-термическую обработку и охлаждение смеси осуществляют в виброкипящем слое в присутствии активатора.

2. Способ по п. 1, отличающийся тем, что в качестве базового порошка используют распыленный порошок чугуна или углеродистой стали, при этом перед химико-термической обработкой проводят отжиг в виброкипящем слое в восстановительной атмосфере водорода, аммиака или окиси углерода для обезуглероживания и восстановления окислов.

3. Способ по п. 1, отличающийся тем, что в качестве базового порошка используют порошок железа, никеля или смесь порошков никеля и железа, никеля и кобальта с фракционным составом от 0,5 до 500 мкм, в качестве легирующего порошка используют порошок алюминия, хрома, титана, кремния или их смесь, а в качестве активатора используют галогениды упомянутых металлов.

4. Способ по п. 1 или 2, отличающийся тем, что в качестве базового порошка используют порошок распыленного железа фракции от 50 до 400 мкм, в качестве легирующего порошка используют мелкодисперсный порошок алюминия в виде алюминиевой пудры в количестве от 1 до 5% от веса порошка железа, а в качестве активатора - галогениды NH4Cl/NH4F, которые добавляют в смесь в количестве от 0,05 до 1,5% от количества алюминия, при этом химико-термическую обработку проводят путем нагрева со скоростью от 10 до 50°С/мин до температуры, находящейся в интервале от 800 до 1050°С, при давлении в камере от 0,20 до 0,40 атм/кг/см2 и выдержке при этой температуре от 10 до 50 мин, после чего осуществляют охлаждение сначала при вибрации в виброкипящем слое до температур от 200 до 400°С, а затем на воздухе.

5. Способ по п. 1, отличающийся тем, что для получения порошков, легированных одновременно алюминием и хромом или алюминием и титаном, в качестве легирующего элемента используют порошок сплава алюминия с 25-85% хрома или порошок сплава алюминия с 15-85% титана, а в качестве активатора - NH4Cl/NH4F/NH4J.

6. Способ по п. 1, отличающийся тем, что при получении композиционных порошков для газотермических покрытий в качестве базового порошка используют порошок никеля, а легирующего - порошок алюминия, при этом химико-термическую обработку проводят при температуре ниже 600°С до образования на поверхности частиц базового порошка слоев алюминида никеля и твердых растворов алюминия в никеле.

7. Способ по п. 1, отличающийся тем, что для получения легированного порошка, содержащего карбиды, нитриды, бориды или их смеси, при химико-термической обработке производят насыщение смеси базового порошка с легирующим порошком углеродом, азотом или бором.

8. Способ по п. 7, отличающийся тем, что в качестве базового порошка используют чугун или углеродистую сталь, а в качестве легирующих элементов используют карбидообразующие элементы.

| ИЗМЕРИТЕЛЬ ПОТЕРЬ МОЩНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2467337C2 |

| US 20060275167 A1, 07.12.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОЙ ШИХТЫ | 1997 |

|

RU2122924C1 |

| US 200100233014 A1, 16.09.2010 | |||

| US 20100043662 A1, 25.02.2010. | |||

Авторы

Даты

2017-01-10—Публикация

2015-01-12—Подача