Изобретение относится к области химико-термической обработки металлов и сплавов и может быть использовано в машиностроении для повышения износостойкости деталей цилиндропоршневой группы автотракторной техники.

Известны способы нанесения конденсационных и диффузионных покрытий, каждый из которых имеет свои разновидности (см. Коломыцев П.Т. Высокотемпературные защитные покрытия для никелевых сплавов. М.: Металлургия, 1991 г. 236 с).

Теплозащитные покрытия характеризуются более низкой теплопроводностью, но растрескиваются и отслаиваются при теплосменах под действием термомеханических нагрузок.

Для обеспечения работоспособности деталей цилиндропоршневой группы эффективно применяются электролитические хромовые покрытия и теплозащитные покрытия, полученные методом электронно-лучевого напыления или плазменного осаждения на воздухе или в вакууме (см. Повышение износостойкости деталей двигателей внутреннего сгорания. М.М.Хрущев, - М. Машиностроение, 1972 г.).

Электролитические хромовые покрытия в основном удовлетворяют указанным требованиям действующих производств. Твердость указанных покрытий находится на уровне 900-1000 HV, адгезионная прочность - до 700 кг/см2, сравнительно низкий коэффициент трения, удовлетворительная прирабатываемость и масловпитываемость, высокая теплопроводность.

Однако из-за невозможности нанесения электролитических хромовых осадков более 200 мкм ресурс их порой ниже ресурса двигателей до 1-го ремонта. А повышение твердости покрытия снижает прирабатываемость кольца в гильзе и требует высокой точности изготовления колец. Из-за недостаточной толщины покрытия последующая обработка под геометрию гильзы достаточно затруднительна и трудоемка.

Электролитический хром неудовлетворительно работает на трение и изнашивание при высоких температурах из-за резкого снижения твердости (при 300°С твердость составляет 800 кг/мм2, а при 700°С - 200 кг/мм2). Так как полиморфного превращения в хромовых осадках нет, то термообработкой твердость покрытий не повышается. Если покрытие имеет недостаточную пористость, то при температуре свыше 300°С твердый хром в условиях неудовлетворительной смазки неработоспособен - возникают прижоги, задиры. Локальное повышение температуры приводит к интенсивному размягчению, схватыванию, скалыванию покрытий. В процессе наработки пористый слой значительно разупрочняется из-за усталостного изнашивания в условиях повышенных температур. Так как температурный коэффициент линейного расширения (ТКЛР) хромовых покрытий ниже материала кольца (чугун, сталь), то в покрытии могут возникать растягивающие напряжения, способствующие термоциклическому и коррозионному растрескиванию покрытий. В дизельных двигателях, в результате присутствия в топливе серы, возможно образование серной кислоты, что может привести к влажной коррозии и образовании при контакте с цилиндром гальванической пары.

Известен способ нанесения высокотемпературного композиционного материала для уплотнительного покрытия (патент на изобретение РФ №2303649, опубл. 27.07.2007 г., бюл. №21), содержащий диоксид циркония стабилизированный оксидом иттрия с добавлением нитрида бора и нихромовое волокно. Данное покрытие повышает термостойкость при высоких температурах (1000°С), что не является необходимым при работе деталей автотракторной техники.

Известно жаростойкое металлокерамическое покрытие (патент на изобретение РФ №2309194, опубл. 20.06.2006 г., бюл. №30) с чередующимися жаростойкими и жаропрочными слоями металлокерамики для противодействия ударно-термическому воздействию, но очень дорогое и не эффективное при работе на трение и изнашивание.

Известен способ получения эрозионностойких теплозащитных покрытий на основе композиции ZrO2 и NiCr, включающий плазменное напыление подслоя нихрома и последующее напыление керметной композиции из механической порошковой смеси, содержащей 50-80 вес. % диоксида циркония и 50-20 вес. % нихрома, имеющий в качестве стабилизирующей добавки в порошке диоксида циркония оксид кальция содержанием 4-6 вес. % (патент на изобретение РФ №2283363, опубл. 10.09.2006 г., бюл. №25). Изобретение обеспечивает повышение эрозионностойкости, термостойкости и адгезионной прочности покрытия, но имеет низкую износостойкость, так как содержит недостаточно износостойкие элементы в составе покрытия.

Наиболее близким техническим решением является способ нанесения теплозащитного износостойкого покрытия на детали из чугуна и стали включающий плазменное напыление подслоя состава Co-Cr-Al-Y и последующее напыление керметной композиции из порошковой смеси состава 20-50 вес. % нихрома, 50-20 вес. % диоксида циркония со стабилизирующей добавкой, 20 вес. % карбида хрома, 10 вес. % карбида вольфрама, а в качестве стабилизирующей добавки в порошке диоксида циркония используют оксид иттрия, содержание которого составляет 4-7 вес. % (патент на изобретение РФ №2425906, опубл. 10.08.2011 г., бюл. №22), принятого за прототип.

Покрытие, получаемое таким образом, удовлетворительно работает на трение и изнашивание, имеет высокую твердость, недостаточную пластичность, низкие антизадирные свойства, неудовлетворительную прирабатываемость. Введение в состав смеси карбида хрома и карбида вольфрама в данных концентрациях снижает обрабатываемость изделий после нанесения покрытия, приводит к выкрошиванию карбидов в процессе эксплуатации, невозможности нанесения покрытий толщиной более 200 мкм, что является необходимым условием для повышения долговечности деталей цилиндропоршневой группы автотракторной техники.

Для повышения стойкости покрытия к изнашиванию при трении необходимо повысить износостойкость покрытия за счет иных элементов, снижая концентрацию карбидов, повысить пластичность, прирабатываемость, антизадирные свойства, адгезию покрытия к сплаву основы.

Технической задачей изобретения является повышение износостойкости и долговечности деталей цилиндропоршневой группы автотракторной техники за счет применения теплозащитных износостойких покрытий (ТЗП).

Сущность изобретения заключается в том, что в способе нанесения теплозащитного износостойкого покрытия на детали из чугуна и стали, включающем плазменное напыление подслоя состава Co-Cr-Al-Y и последующее напыление керметной композиции из механической порошковой смеси, содержащей диоксид циркония, стабилизированный оксидом иттрия, нихром, карбид хрома и карбид вольфрама перед плазменным напылением проводят абразивно-струйную обработку карбидом кремния с размером частиц 1,5 мм, а напыление керметной композиции осуществляют из механической порошковой смеси, дополнительно содержащей оксид алюминия и молибден, при следующем соотношении компонентов, мас. %: нихром 20-30, диоксид циркония, стабилизированный оксидом иттрия, 45-35, оксид алюминия 20-15, молибден 5-10, карбид хрома 5, карбид вольфрама 5.

Технический результат достигается за счет нового действия и нового состава керметной композиции при нанесении покрытий, а именно: абразивно-струйной обработки деталей карбидом кремния с размером частиц 1,5 мм перед плазменным напылением, повышающим адгезионную прочность покрытия и сплава основы, введения в состав керметной смеси оксида алюминия при одновременном снижении концентрации карбида хрома и вольфрама для повышения износостойкости покрытия и молибдена для повышения пластичности, прирабатываемости, антизадирных свойств покрытия.

Процентное содержание карбида хрома и вольфрама снижена до 5 мас. %, так как оксид алюминия более эффективен для повышения износостойкости покрытия, но достаточно для обеспечения его прочности, твердости и износостойкости. Введение в состав механической смеси оксида алюминия, с образованием γ-Al2O3 и α-Al2O3 фаз в покрытиях примерно в одинаковых пропорциях, сохраняет высокие характеристики прочности, твердости и износостойкости покрытия, при этом улучшается обрабатываемость покрытия, обеспечивается равномерности покрытия по толщине с возможностью напыления покрытия до 500 мкм. Повышение содержания Al2O3 выше 20 мас. % приводит к образованию непроплавившихся части оксида алюминия, которые служат центрами образования трещин в покрытии.

Процентное содержание нихрома и диоксида циркония снижена, но достаточно для обеспечения термостойкости покрытия в пределах рабочих температур 20-400°С, исключения полиморфных превращений при забросах температур, необходимой пористости для обеспечения характеристик смачиваемости деталей маслом в зоне трибосопряжений.

Введение в состав покрытия молибдена снижает пористость покрытия, повышает прирабатываемость, антизадирные свойства покрытия. Молибден содержится в покрытии в чистом виде в количестве около 10 мас. %. На рентгенограмме кроме линии чистого молибдена выявлены линии оксида молибдена MoO3, который образуется в небольшом количестве в результате поверхностного окисления молибдена при прохождении частиц через плазменную струю. Повышение концентрации молибдена выше 10 мас. % приводит к резкому снижению пористости покрытия с 10-12% до 5-6%, что даже при сохранении концентрации диоксида циркония, обеспечивающего пористость покрытия, снижает смачиваемости покрытия маслом и повышает интенсивность изнашивания.

Процентное содержание в мас. %: нихрома 20-30, диоксида циркония, стабилизированного оксидом иттрия, 45-35, оксида алюминия 20-15,молибдена 5-10,карбида хрома 5, карбида вольфрама 5 оптимально для прочностных и пластичных свойств покрытия, что позволяет покрытию иметь как высокую износостойкость, так и прирабатываемость кольца в гильзе. Повышение данных концентраций приводит к резкому повышению твердости покрытия, снижению пластичности и пористости. Снижение пористости ухудшает характеристики смачиваемости колец маслом, что приводит к росту температуры в зоне контакта кольца с гильзой, прижогам, задирам, скалыванию покрытия. Снижение процентного содержания нихрома, оксида алюминия, карбида хрома, карбида вольфрама, исключение из состава смеси карбида хрома, карбида вольфрама, приводит к снижению микротвердости покрытия и повышению интенсивности изнашивания.

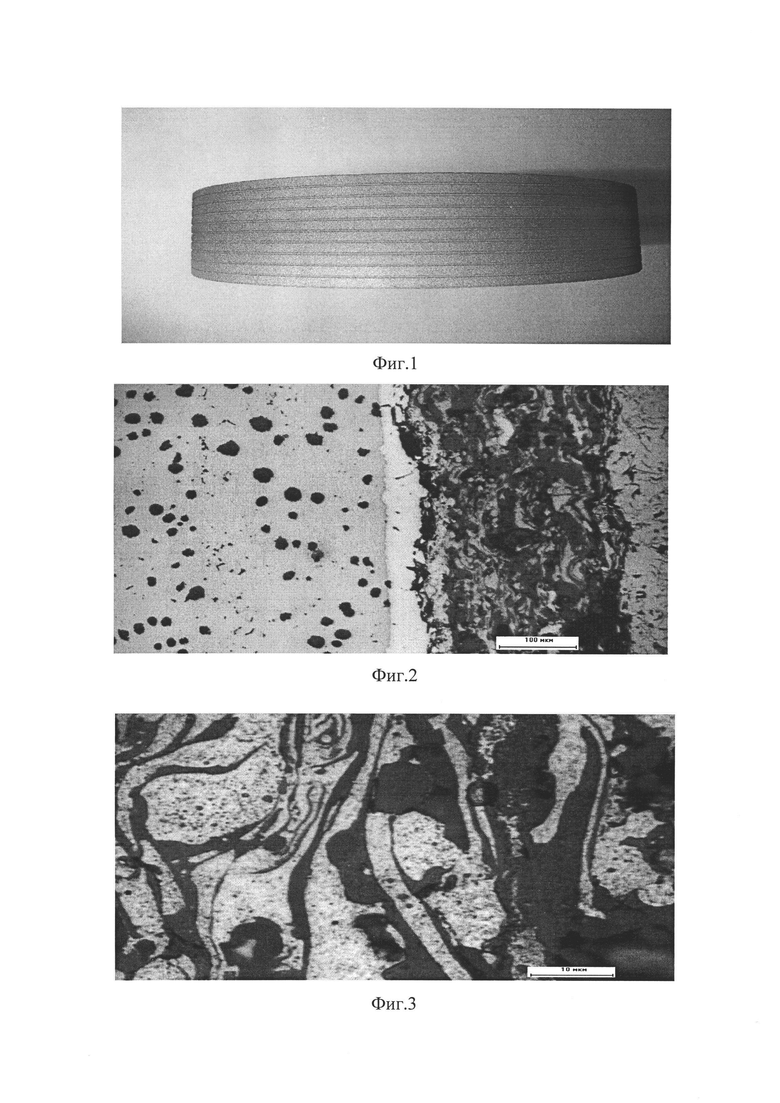

На фиг. 1 приведены поршневые кольца автотракторной техники с теплозащитным покрытием.

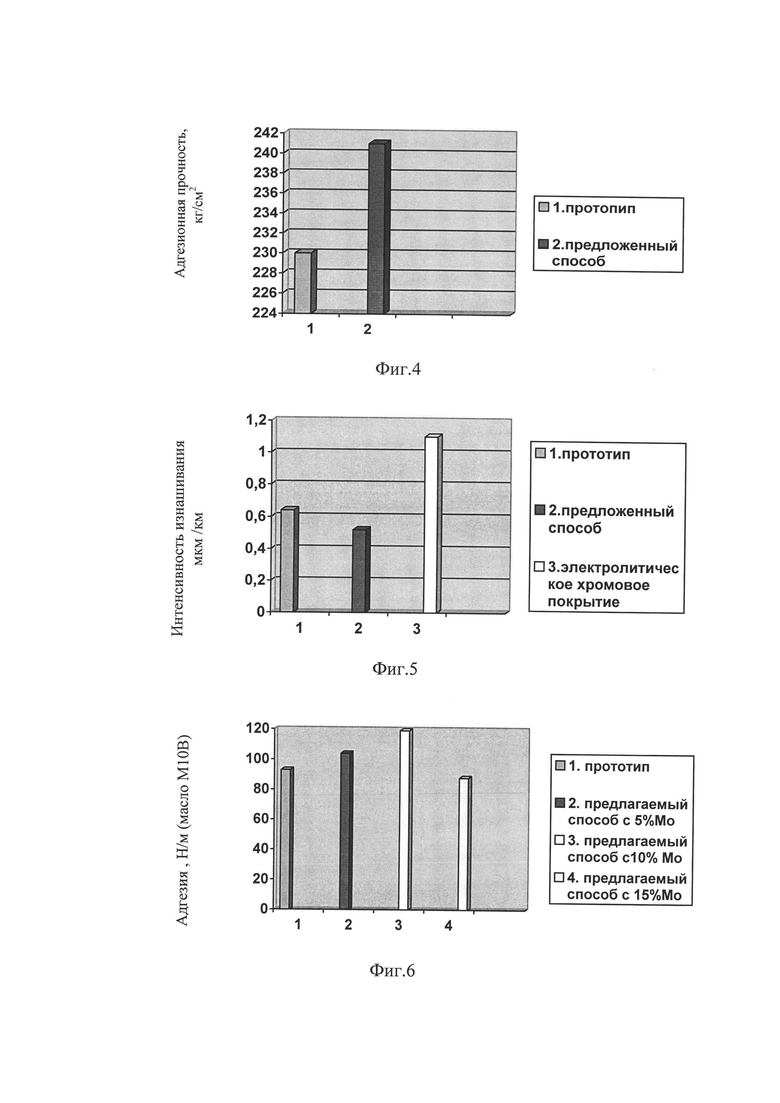

На фиг. 2 приведена микроструктура теплозащитного износостойкого покрытия с подслоем Co-Cr-Al-Y.

На фиг. 3 приведена микроструктура теплозащитного износостойкого покрытия.

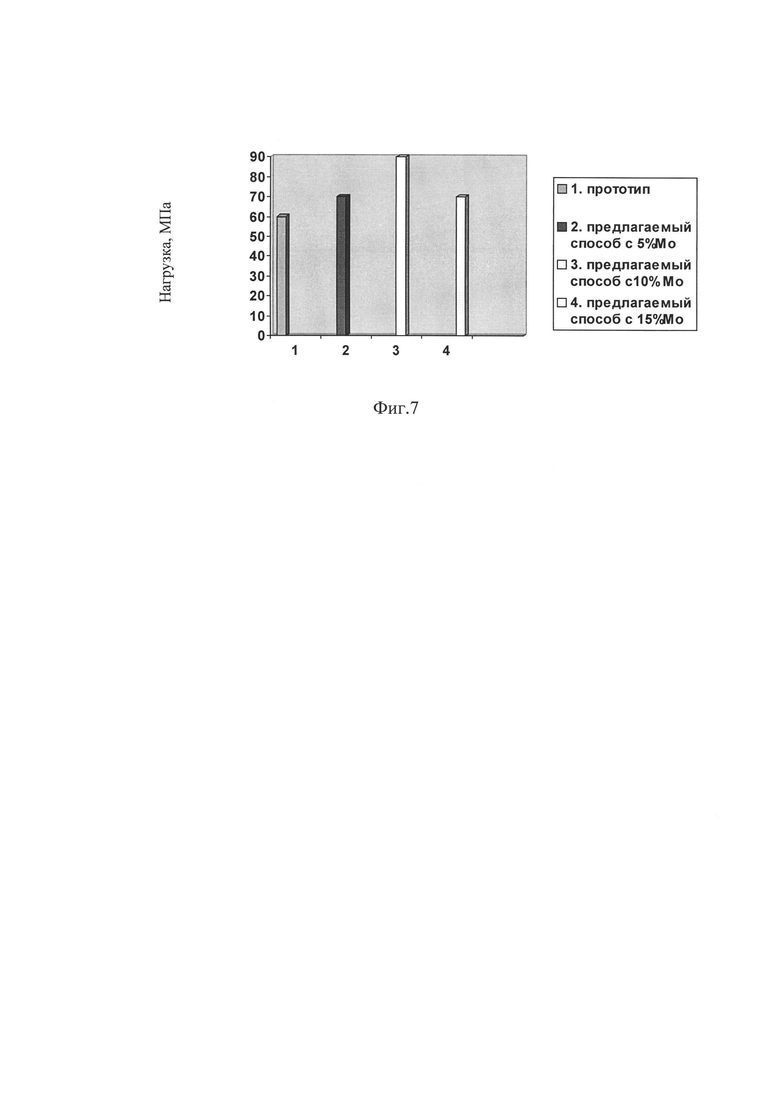

На фиг. 4 приведена зависимость адгезионной прочности покрытия со сплавом основы от абразивно-струйной обработки деталей карбидом кремния перед плазменным напылением.

На фиг. 5 приведена зависимость интенсивности изнашивания от состава покрытия.

На фиг. 6 приведена зависимость адгезии масла к покрытию от концентрации молибдена в керметной смеси.

На фиг. 7 приведена зависимость нагрузки, вызывающей задир более 10 мкм от концентрации молибдена в керметной смеси.

Пример конкретного выполнения (оптимальный)

Предлагаемый способ нанесения комбинированного покрытия реализован следующим способом. Покрытие наносили на компрессионные и маслосъемные поршневые кольца автотракторной техники. Материал поршневых колец - чугун марки СЧ (серый) или ВЧ (высокопрочный) с твердостью 96-112НВ для серого или 100-112НВ для высокопрочного чугуна с микроструктурой в соответствии со шкалами: Г1, Г2… для графита, П1, П2… для перлита (ГОСТ 3443-87). Маслосъемное кольцо стальное пластинчатое. Кольцевые диски изготовлены из высокоуглеродистой стальной (сталь У8А) ленты размером 0,7 - 4,0 мм. Для напыления использовалась установка воздушно - плазменного напыления типа УПН-40 в составе источника питания АПР-404, плазмотрона ПН-В1, дозатора подачи Д-40(М). Напыление осуществлялось в камере снабженной вращателем с системой центросмещения и устройством перемещения плазмотрона. Перед напылением покрытий проводилась абразивно-струйная обработка карбидом кремния с размером частиц 1,5 мм. Подслой Co-Cr-Al-Y наносили аргоновым плазмотроном толщиной 20-30 мкм. Использовали порошок диоксида циркония и оксида алюминия грануляцией 10-40 мкм и порошки нихрома, карбида хрома, вольфрама и молибдена с размером частиц 40-100 мкм. Напыление покрытий по прототипу и предлагаемому способу осуществляли воздушным плазмотроном ПН-В1 при I = 190-200 A, U = 200 В. Толщина покрытий 120-150 мкм. Данные по толщинам слоев покрытия определяли на оптическом микроскопе «Neophot-21». Фазовый анализ покрытий: пористось - 10%, соотношение керамика - металл 38-55% в зависимости от состава смеси.

Прочность сцепления износостойкого покрытия с основным металлом оценивалась согласно ГОСТ 621-87. Испытания на изнашивание проводились на установке типа Армслера (машина трения МТ-2) при нагрузке, исключающий задир (р = 3.42 Мпа; V = 2.5 м/с; t = 10 часов). Линейный износ образцов определяли на оптиметре по разности его показаний до и после испытаний. Интенсивность изнашивания определяли как отношение линейного износа к пройденному пути образцами за время испытаний.

Для определения адгезии смазочного материала основывались на замерах давления растекания капли масла по образцу. Маслоудерживающая способность покрытий характеризовалась работой адгезии смазки, полученной суммированием давления растекания и удвоенной поверхностной энергии масла. Для моторного масла его поверхностная энергия (натяжение) принята равной 30,3⋅10-3 Н/м.

Рентгеноструктурные исследования осуществлялись с использованием пакета прикладных программ «ARCANAL» для автоматизированной обработки данных рентгеноструктурного анализа. Проведение съемок выполнялось на дифрактометре ДРОН-3 при скорости поворота образца 1 град/мин в медном монохроматизированном излучении.

Испытания на стойкость к задиранию нанесенных покрытий проводились в паровой среде при температуре 350°С и удельном давлении 80-100 МПа на парогидравлическом стенде Всероссийского научно-исследовательского и проектно-конструкторского института атомного машиностроения (ОАО ВНИИАМ). Перед установкой испытуемых образцов в рабочую камеру измеряли твердость и шероховатость контактируемых наплавленных поверхностей на твердомере ТК-2 по шкале HRC и профилометре М-201 по параметру Ra. Для экспериментов отбирали пары образцов, имеющие колебания твердости не более ±3 ед. HRC и отклонения Ra в пределах одного класса шероховатости Ra = 0.16 мкм. Температуру и давление контролировали потенциометром типа КСП-4 и манометром с классом точности ±0,5 соответственно. Средняя скорость вращения образцов составляла 3,5 м/с, общая длина перемещения образцов за каждый цикл испытаний - 15,7 мм. Минимальная удельная нагрузка, при которой начинали испытания, составляла 10 МПа, с повышением нагрузки ступенчато через 10 МПа до наступления задира или достижения заданной величины удельного давления. После испытания определяли площадь контакта (трения) образцов и глубину задирания. Измерения проводили с помощью микроскопа МИС-11. Критерием стойкости к задиранию условно принимали появление на рабочей (контактной) поверхности образцов задиров глубиной 10 мкм и более. Удельную нагрузку, вызывающую задир указанной величины, считали максимально допустимой для данного покрытия.

Химический состав определялся микрорентгеноспектральным способом на электронном микроскопе «Stereoscan-S-600» с микроанализатором « Link».

Проведенные сравнительные испытания образцов с покрытиями показали преимущество предлагаемого покрытия по адгезионной прочности покрытия со сплавом основы (фиг. 4), интенсивности изнашивания (фиг. 5) и адгезии масла (фиг. 6) и задиростойкости (фиг. 7).

Использование способа наиболее эффективно для деталей цилиндропоршневой группы двигателей автотракторной техники в связи с их решающим влиянием на ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2021 |

|

RU2766627C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2011 |

|

RU2455385C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2020 |

|

RU2757827C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2499078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ "ТИТАН-ДИОКСИД ТИТАНА" | 2023 |

|

RU2823208C1 |

Изобретение относится к области металлургии, в частности к способам получения теплозащитных износостойких покрытий на деталях из чугуна или стали, и может быть использовано для повышения долговечности и износостойкости деталей цилиндропоршневой группы автотракторной техники. Способ нанесения теплозащитного износостойкого покрытия на детали из чугуна и стали включает плазменное напыление подслоя состава Co-Cr-Al-Y и последующее напыление керметной композиции из механической порошковой смеси, содержащей, мас.%: нихром 20-30, диоксид циркония, стабилизированный оксидом иттрия, 45-35, оксид алюминия 20-15, молибден 5-10, карбид хрома 5, карбид вольфрама 5, при этом перед плазменным напылением проводят абразивно-струйную обработку поверхности детали карбидом кремния с размером частиц 1,5 мм. Изобретение направлено на повышение стойкости покрытия к изнашиванию при трении, твердости покрытия, термостойкости, адгезии покрытия к сплаву основы. 1 пр., 7 ил.

Способ нанесения теплозащитного износостойкого покрытия на детали из чугуна и стали, включающий плазменное напыление подслоя состава Co-Cr-Al-Y и последующее напыление керметной композиции из механической порошковой смеси, содержащей диоксид циркония, стабилизированный оксидом иттрия, нихром, карбид хрома и карбид вольфрама, отличающейся тем, что перед плазменным напылением проводят абразивно-струйную обработку карбидом кремния с размером частиц 1,5 мм, а напыление керметной композиции осуществляют из механической порошковой смеси, дополнительно содержащей оксид алюминия и молибден, при следующем соотношении компонентов, мас.%: нихром 20-30, диоксид циркония, стабилизированный оксидом иттрия, 45-35, оксид алюминия 20-15, молибден 5-10, карбид хрома 5, карбид вольфрама 5.

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2003 |

|

RU2283363C2 |

| УГОЛКОВАЯ АНТЕННА | 2001 |

|

RU2185696C1 |

Авторы

Даты

2022-09-28—Публикация

2022-03-22—Подача