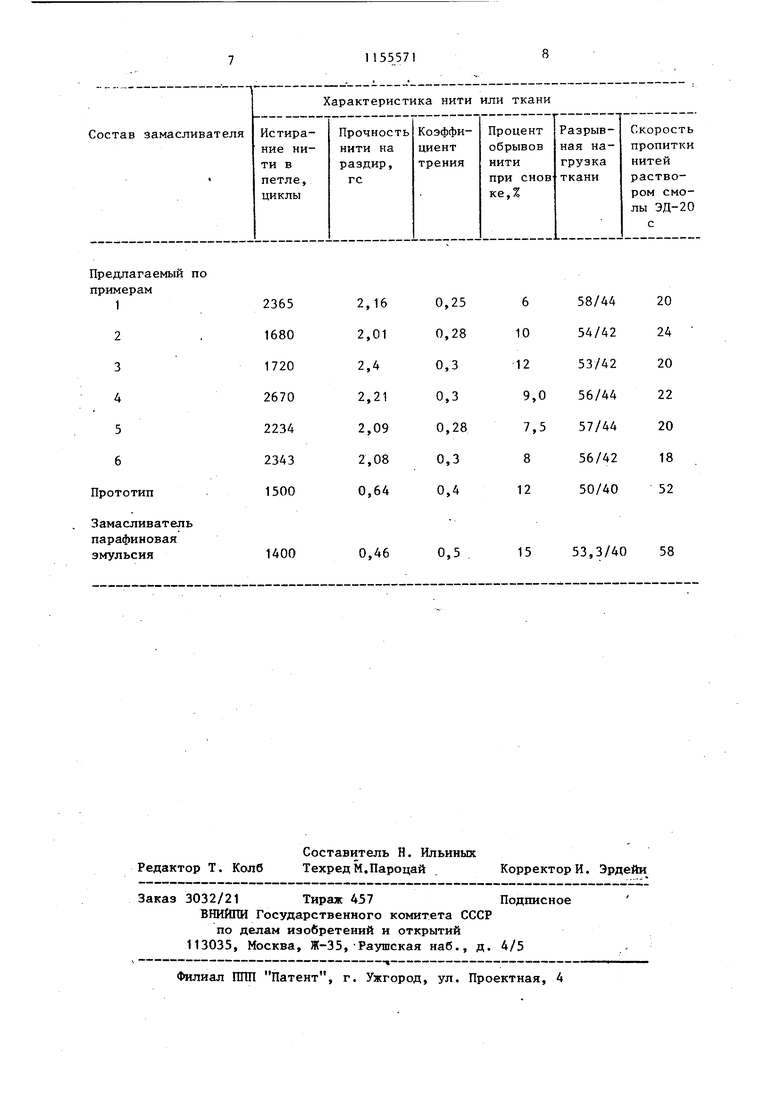

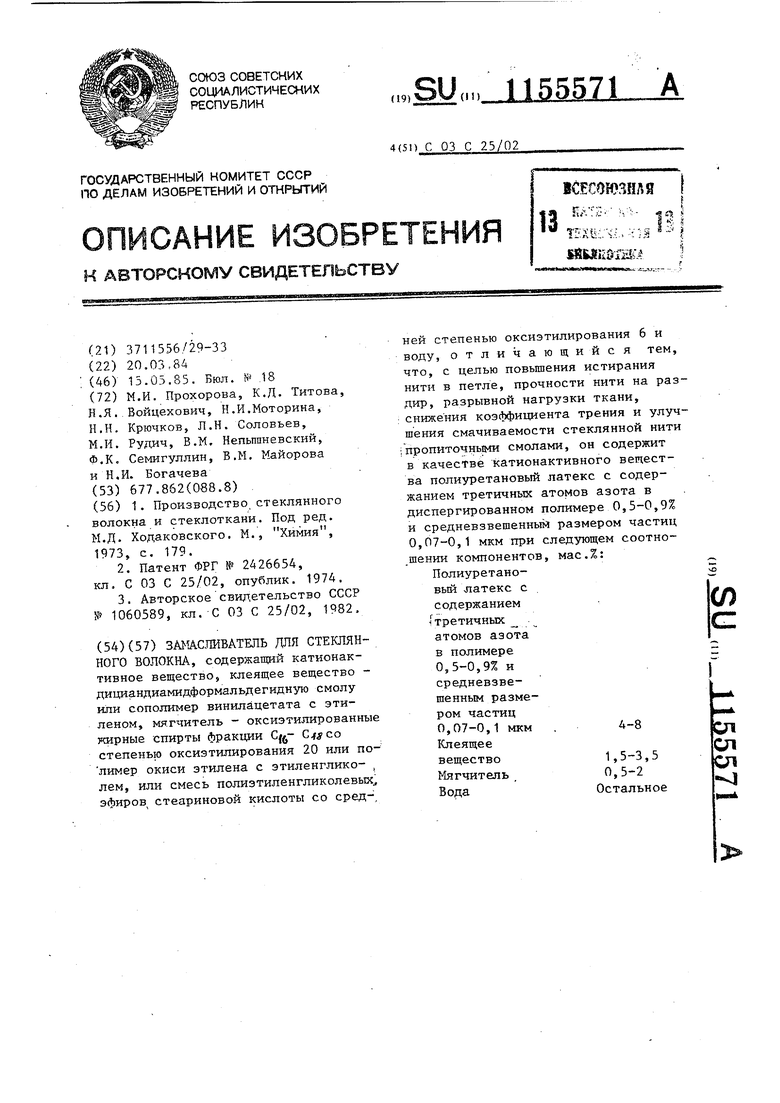

Изобретение относится к производству и переработке стеклянного волокна, а именно к составу замасливателя для стеклянного волокна, предназначенного для текстильной переработки. Известен состав текстильного замасливателя для стеклянного воло на, содержащий дидиандиамидформаль дегидную смолу и оксиэтилированные жирные спирты фракции Qg- , со ст пенью оксиэтилирования 20 - замасл ватель парафиновая эмульсия . Однако этот замасливатель,во-пе вых, не обеспечивает требуемых тех нологических свойств стеклянной ни при текстильной переработке из-за неравномерного- распределения его на нити и невысоких прочностных свойств пленки, образуемой им на стекловолокне, что ведет к поломам волокон, появлению пуха и ворса, к обрывности нити при размотке, кр ке и сновке, т.е. в конечном итоге к у шению качества готовой стеклоткани Во-вторых, замасливатель парафиновая эмульсия необходимо выжигать с готовой стеклоткани при высоких температутах (порядка 600° с) в процессе получения стекло текстолитов, так как предельные углеводороды и. масла, входящие в с тав замасливателя парафиновая эмульсия, не имеют средства к проп точным смолам, при этом прочность ткани после термообработки понижается примерно на 30%, а процесс производится стеклот.екстолитов усложняется и удорожается. В-третьих, недостатком замаслив теля парафиновая эмульсия является также то, что в его состав входит дефицитное сырье (твердый парафин, вазелин, трансформаторное масло, стеарин), что затрудняет получение текстильного замасливателя в необходимых количествах. И в-четвертых, при приготовлени зама:сливателя парафиновая эмульсия компоненты его плавятся, что ухудшает санитарно-гигиенические услов труда вследствие улетучивания этих компонентов. Известен также состав для обработки стеклянного волокна, применяйщегося для усиления термопластов, который содержит дисперсию полиуретанового иономера f2J . 712 Применение этого состава не обеспечивает технологических свойств стеклонити при текстильной переработке. С его помощью не удается осуществить даже выработку стеклонитей с линейной плотностью менее 80 текс, нужной для получения стеклотканей, из-за сплошных обрывов элементарных волокон. Наиболее близким к изобретению по технической сущности и достигаемым результатам является замасливатель для стеклянного волокна З , содержащий предельные углеводороды в виде нефтяных остатков, получае- , мых при дистилляции парафиновых нефтей, в качестве клеящего вещества дициандиамидформальдегидную, карбамидноформальдегидную или меламиноформальдегидную смолу и дополнительно окись алкилдиметиламина с со- , держанием 10-18 атомов углерода в алкиле при следующем соотношении компонентов:Нефтяные остатки, получаемые при дистилляции парафиновых нефтей с мол.массой 350-550 и т.пл. (гач дистиллятный)3-7 Окись алкилдиметиламина, содержащая 10-18 атомов углерода в алкиле 0,3-0,9 Клеящее вещество; дициандиамидформальдегндная смола или карбамидноформальдегидная смола или ме- ламиноформальдегидная смола1,9-2,6 Стеарин1,0-1,4 Оксиэтипированньге жирные спирты фракции Cfg- С,5 со степенью оксиэтипирования 20 (эмульгатор ОС-20) 2-2,4 ВодаОстальное Этот замасливатель более технологичен по сравнению с замасливателем парафиновая эмульсия, но и ему присзпци описанные недостатки. Цель изобретения является повышение истирания в петле, прочности нити на раздир, разрывной нагрузки, ткани, снижение коэффициента трения и улучшение смачиваемости стеклянной нити пропиточными смолами. Поставленная цель достигается тем, что замасливатель для стеклйн3ного волокна, содержащий катиЬнактивное вещество, клеящее вещество дицнандиамидформальдегидную смолу или сополимер винилацетата с этиленом, мягчитель - оксиэтилированные жирные спирты фракции С,- С со степенью оксиэтилирования 20 ил полимер окиси этилена с этиленгликолем,или смесь полиэтиленгликолевы эфиров стеариновой кислоты со сред ней степенью оксиэтилирования б и воду, содержит в качестве катионактивного вещества полиуретановый латекс с содержанием третичньк ато мов азота в диспергированном полимере 0,5-0,9% и средневзвешенным размером частиц 0,07-0,1 мкм при следующем соотношении компонентов, мае.%: Полиуретановый латекс с содержанием третичных атомов азота в полимере 0,5-0,9% и средневзвешенным размером частиц 0,07-0,1 мкм4-8 Клеящее вещество 1,5-3 Мягчитель0,5-2 ВодаОстально Пример 1, Расчетное количество оксиэтилированных жирных спиртов фракции Ц,- Qe со степенью окси этилирования 20 (ОС-20) растворяют в горячей воде при 70-80 С. В емкость, снабженную механической мешалкой, заливают полученный .раствор ОС-20, добавляют воду комнатной температуры (1/4 часть от всего количества) и, не прекращая перемешивания, подают разбавленный вдвое водой полиуретановый латекс с содержанием третичных атомов азота в диспергированном полимере 0,5-0,9% и средним размером частиц 0,07-0,1 мкм (латур 1052-Зф с содер жанйем твердых веществ 35%) и растворенную в произвольном коли честве врды дициандиамидформальдегидную смолу (ДНУ). Доводят объем водой до расчетного и перемешивают еще 10-15 мин. Полученный замасливатель имеет следующий состав, мас.%: Катионактивное вещество - полиуретановый латекс с содержанием третичных атомов азота 0,5-0,9% и средним размером частиц 0,07-0,1 мкм (Патур 1052-Зф с содержанием тв.ердых частиц 35%)6 Клеящее вещество - ДЦУ 2,5 Мягтитель - ОС-20 1 ВодаДо 100 П р и м е р 2. Аналогично приу 1 готовят замасливатель следуюо состава, мас.%: Катионактивное вещество - полиуретановый латекс с содержанием третичных атомов азота в диспергированном полимере 0,5-0,9% и средним размером частиц 0,07-0,1 мкм (Латур 1052-Зф с содержанием твердых веществ 35%)4 Клеящее вещество - ДЦУ 1,5 ягчитель - ОС-20 . 0,5 Вода. До 100 Примерз. Аналогично приу 1 готовит замасливатель слещего состава, мас.%: Катионактивное вещество - полиуретановый латекс с содержанием третичных атомов азота в диспергированном полимере 0,5-0,9% и средним размером частиц 0,070,1 мкм (Латур 1052-Зф с содержанием твердых реществ 35%)8 Клеящее вещество - ДЦУ 3,5 Мягчитель - ОС-20 2,0 ВодаДо 100 П р и м е р 4. Аналогично приу 1 готовят замасливатель слещего состава, нас.%: Катионактивное вещество - полиуретановый латекс с содержанием третичных атомов азота в диспергированном полимере 0,5-0,9% и редним размером частиц О,07-0,t мкм (Латур 1052-Зф с содержанием твердых веществ 35%) 6 Клеящее вещество сополимер винилацетата с этиленом (СВЭД содержание твердых вeщecтв 50%)3 I Мягчитель - OC-20 ВодаДо П р и м е р 5. Аналогично при ру 1 готовят замасливатель следу щего состава, мас.%: Катионактивное вещество - полиуретановый латекс с содержанием третичных атомов азота в диспергируемом полимере 0,5-0,9% и средним размером частиц 0,07-0,1 мкм (Латур 1052-Зф, содержание твердых веществ 35%)6 Клеящее вещество дициандиамидформальдегидная смола (ДЦУ) 2, Мягчитель - смесь полиэтиленгликолевых эфиров стеариновой кислоты со средней степенью оксиэтилирования 6 (стеарокс 6) 0, Вода До П р и м е р 6, Аналогично прим ру 1 готовят замасливатель следу щего состава, мас.%: Катионактивное вещество - полиуретановый латекс с содержанием третичных атомов азота в диспергированном полимере 0,5-0,9% и средним размером частиц 0,07-0,1 мкм (Латур 1052-Зф, содержание твердых веществ 35%)6 Клеящее вещество - ЩУ 2 Мягчитель - полимер окиси этилена и этиленгликоля (ПЭГ) 1 Вода До В таблице приводятся данные ис таний образцов стеклонитей и стек тканей, полученнопс с помощью пред гаемого и известного составов. Из таблицы видно, что обработк предлагаемым составом существенно 16 вьшает способность стеклянной нити к текстильной переработке. Так, прочность при истирании нити в петле которая является одной из важных характеристик технологичности нити, или размотке и первичной и вторичной крутке увеличивается в 1,5-1,7 раза по сравнению с известным составом. Одновременно прочность нити на раздир (склеенность нити) увеличивается в 3-4 раза. Это сводит до минимума отщепление отдельных элементарных волокон, сохраняет компактность нити при размотке, крутке и ткачестве стеклянной нити. Снижение коэффициента трения улучшает сход нити с катушек и прохождение ее по нитепроводникам на всех технологических переходах переработки стеклонити в ткань. Следствием улучшения физико-механических характеристик нити является уменьшение обрывности стеклонитей при получении тканей. Из данных таблицы видно, что обработка указанным составом уменьшает обрывность стеклонитей при сновке в 1,5-2 раза по сравнению с .известным и в 2,5 раза по сравнению с замасливателем парафиновая эмульсия, одновременно прочность готовой ткани увеличивается на 16%. Кроме того, наряду с улучшением способности стеклянной нити к текстильной переработке, обработка предложенным составом улучшает смачиваемость стеклянной нити эпоксидной смолой 3 2,5 раза по сравнению с известньтм и почти в 3 раза по сравнению с замасливателем парафиновая эмульсия. Использование указанного состава асширяет сырьевую базу производтва замасливателей, создает услоия для б.есперебойной работы подорасли, упрощает процесс приготовлеия замасливателя и улучшает саниарно-гигиенические условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2086515C1 |

| Замасливатель для стеклянного волокна | 1982 |

|

SU1060589A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2108306C1 |

| Замасливатель для стекловолокна | 1977 |

|

SU697410A1 |

| ТЕКСТИЛЬНЫЙ ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1996 |

|

RU2108307C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1993 |

|

RU2044700C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1991 |

|

RU2015126C1 |

| Замасливатель для стеклянного волокна | 1980 |

|

SU912705A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 2000 |

|

RU2167838C1 |

3№АСЛИВАТЕЛЬ /ЩЯ СТЕКЛЯННОГО ВОЛОКНА, содержащий катионактивное вещество, клеящее вещество дициандиамидформальдегидную смолу или сополимер винилацетата с этиленом, мя.гчитель - оксиэтилированные жирные спирты фракции степенью оксиэтилировання 20 или полимер окиси этилена с этиленглико- , лем, или смесь полиэтиленгликолевьк эфиров стеариновой кислоты со сред-. ней степенью оксиэтилирования 6 и воду, отличающийся тем, что, с целью повышения истирания нити в петле, прочности нити на раздир, разрывной нагрузки ткани, снижения коэффициента трения и улучшения смачиваемости стеклянной нити пропиточными смолами, он содержит в качестве катионактивного вещества полиуретановый латекс с содержанием третичных атомов азота в диспергированном полимере 0,5-0,9% и средневзвешенный размером частиц 0,07-0,1 мкм при следующем соотношении компонентов, мас.%: Полиуретановый латекс с (Л содержанием (третичных атомов азота в полимере 0,5-0,9% и средневзвешенным размером частиц 0,07-0,1 мкм . 4-8 сд ел Клеящее вещество1,5-3,5 Ol МягчительО,5-2 --1 ВодаОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство, стеклянного волокна и стеклоткани | |||

| Под ред | |||

| И.Д | |||

| Ходаковского | |||

| И., Химия, 1973, с, 179 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-05-15—Публикация

1984-03-20—Подача