(54) ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО. ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для стекловолокна | 1981 |

|

SU1016262A1 |

| Замасливатель для стеклянного волокна | 1982 |

|

SU1060589A1 |

| Замасливатель для стеклянного волокна | 1979 |

|

SU833654A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1993 |

|

RU2044700C1 |

| ТЕКСТИЛЬНЫЙ ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1996 |

|

RU2108307C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО МЕТАЛЛИЗИРОВАННОГО ВОЛОКНА | 1991 |

|

RU2024451C1 |

| Способ получения замасливателя стекловолокна для термопластов | 1988 |

|

SU1650623A1 |

| Способ подготовки стекольной шихты | 1981 |

|

SU996337A1 |

| Замасливатель для стеклянного волокна | 1984 |

|

SU1155571A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МАСЛЯНОЙ ЭМУЛЬСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023467C1 |

; . , 1

Изобретение относится к производ ству стеклопластиков, в частности к замасливающим составам для стеклян- «

ного волокна,

Известен замасливатель парафиновая эмульсия для стеклянного волокна, содержащий парафин, стеарин, вазелин, трансформаторное , дициадиамидформальдегидную смолу (ДЦУ), оксиэтилированные жирные спирты со степенью оксиэтилирования 20 (препарат ОС-20) и воду.

Однако нить, получаемая на известном замасливателе характеризуется недостаточно высокой прочностью. Кроме того, сырье, необходимое для получения замасливания, дефицитно. Вследствие этого нельзя расширить производство текстильногп замасливателя для стеклянного волокна внеобходимом количестве.

Цель изобретения - улучшение тех- нологических свойств замасливателя и замена дефицитного сырья.

2

Поставленная цель достигается тем, чт.о замасливатель для стеклян i ного волокна, содержащий стеарин, вазелин, трансформаторное масло, оксизтнпированные жирные спирты со степенью оксизтилирования 20, дициандиамидформальдегидную смолу и воду, дополнительно содержит отходы производства метанола, состоя,щие из насыщенных углеводородов мо10«лекулярной массы 600-700 с температурой плавления 80-105 С, при следующем соотношении компонентов,вес.%: Отходы производ-

1,2-1,8 ства метанола

15 0,6-1,0

Стеарин

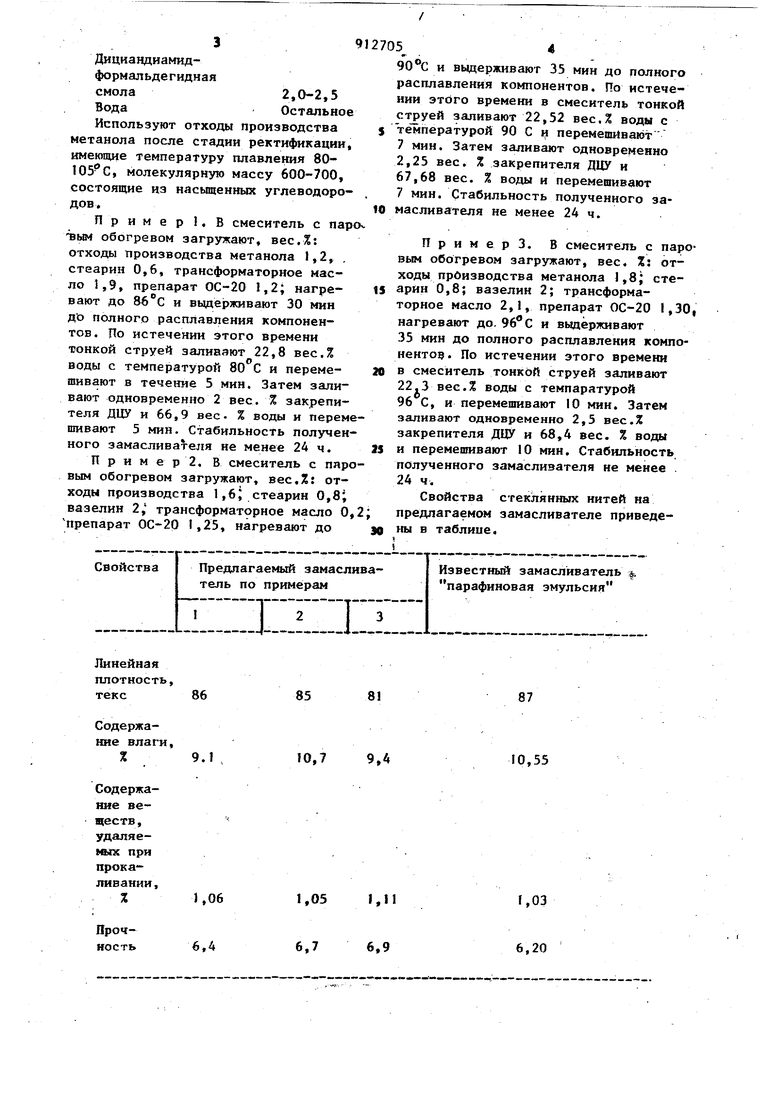

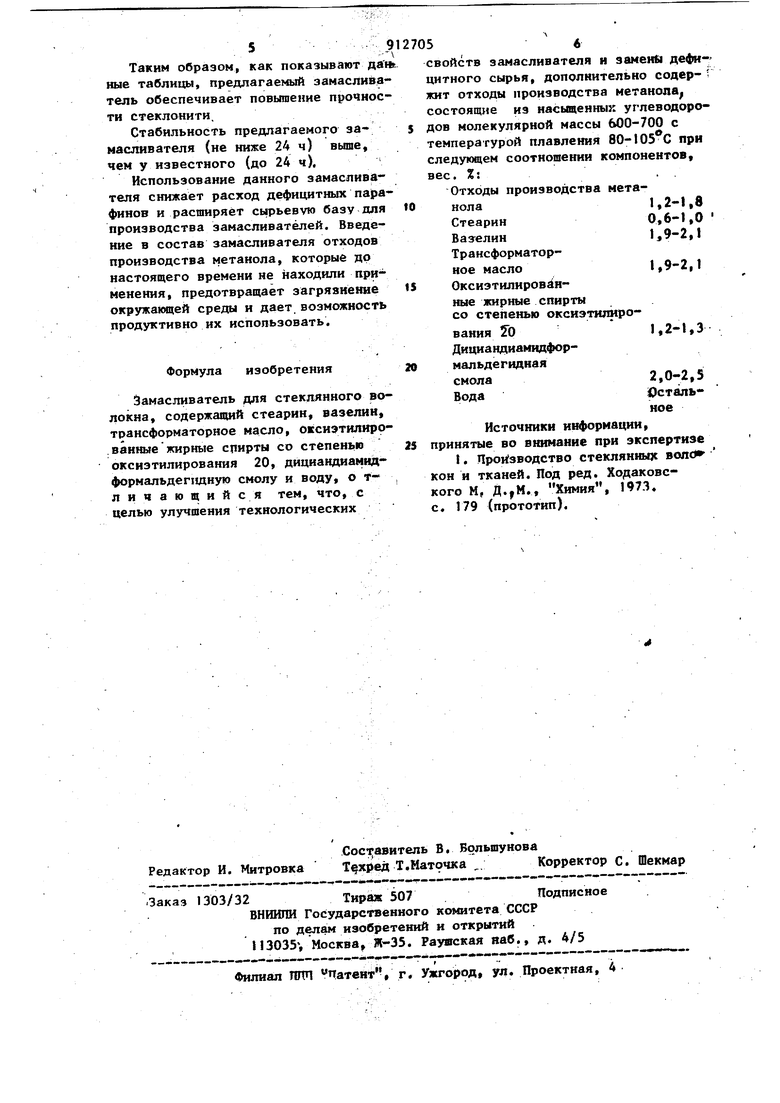

tf 1,9-2,1 Вазелин Трансформа1,9-2,1 торное масло Оксизтилиро20ванные жирные спирты со степенью .оксиэтияи1,2-1,3 рования 20 3 Дициандиамидформапьдегиднаясмола2,0-2,5 ВодаОстальное Используют отходы производства метанола после стадии ректификации, имеющие температуру плавления 80105С, молекулярную массу 600-700, состоящие из насыщенньлх углеводородов. П р и м е р 1, В смеситель с nap ым обогревом загрзгжают, вес.%: отходы производства метанола 1,2, . стеарин 0,6, трансформаторное масло 1,9, препарат ОС-20 ,2; нагревают до и выдерживают 30 мин до полного расплавления компонентов. По истечении этого времени тонкой струей заливают 22,8 вес.% воды с температурой 80 С и перемешивают в течение 5 мин. Затем запивают одновременно 2 вес. % закрепителя ДЦУ и 66,9 вес. % воды и перем шивают 5 мин. Стабильность получен ного замасливателя не менее 2А ч. П р и м е р 2. В смеситель с пар вым обогревом загружают, вес,%; отходы производства 1,6 стеарин 0,8; вазелин 2, трансформаторное масло 0 препарат ОС-20 1,25, нагревают до .

Предлагаемый замасливаСвойстватель по примерам

:i:i::i

1

85

86

Содержание влаги,

10,7 9,4

% 9.1

1,05 1,11

1,06 6,7 6,9

6,4

Известный замаслйватель |i. парафиновая эмульсия

87

10,55

f,03 6,20 90®С и выдерживают 35 мин до полного расплавления компонентов. По истечении этого времени в смеситель тонкой струей запивают 22,52 вес.% воды с теТ пературой 90 С iji перемешивают 7 мин. Затем запивают одновре|ченно 2,25 вес. % закрепителя ДЦУ и 67,68 вес. % воды и перемешивают 7 мин. Стабильность полученного занасливателя не менее 24 ч. ПримерЗ. В смеситель с паровым обогревом загружают, вес, %: отходы производства метанола l,8j стеарин 0,8; вазелин 2; трансформаторное масло 2,1, препарат ОС-20 1,30, нагревают до. 96 С и выдерживают 35 мин до полного расплавления компонентов . По истечении этого времени в смеситель тонкой струей заливают 22,3 вес.% воды с темпаратурой 96 С, и перемешивают 10 мин. Затем заливают одновременно 2,5 вес.% закрепителя ДЦУ и 68,4 вес. % воды и перемешивают 10 мин. Стабильность полученного замасливателя не менее . 24 ч. Свойства стеклянных нитей на предлагаемом замасливателе приведены в таблице. Таким образом, как показывают да ные таблицы, предлагаемый эамаслива тель обеспечивает повьппение прочнос ти стеклонити. Стабильность предлагаемого замасливателя (не ниже 24 ч) выше, чем у известного (до 24 ч). Использование данного замасливателя снижает расход дефицитных najpa финов и расширяет сырьевую базу хшя производства замасливатёлей. Введение в состав замасливателя отходов производства метанола, которые до настоящего времени не находили применения, предотвращает загрязнение окружающей среды и дает возможность продуктивно их использовать. Формула изобретения Замасливатель для стеклянного волокна, содержащий стеарин, вазелин, трансформаторное масло, оксиэтилиро.ванныежирные спнрты со степенью оксизтилирования 20, дициандиамидфорнапьдегидную смолу и воду, от-лишающийся тем, что, с целью улучшения технологических 5« свойств замасливателя и замен | дефицитного сырья, дополнительно содержит отходы производства метанола состоящие из насыщенных углеводородов молекулярной массы 600-700 с температурой плавления ВО-105°С при следующем соотнощении компонентов, вес. %:. . Отходы производства метанола1,2-1,8 Стеарин 0,6-1,0 Вазелин 1,9-2,1 Трансформаторное масло 1,9-2,1 Оксиэтилировйнные жирные спирты со степенью оксизтилирования Ь 1,2-1,3 Дициандиамидформальдегиднаясмола2,0-2,5 ВодарстальИсточники информации, принятые во внимание при зкспертиэе t. Производство стеклянных sond кон и тканей. Под ред. Ходаковского М, Д.,М., Химия, 1973, с, 179 (прототип).

Авторы

Даты

1982-03-15—Публикация

1980-07-04—Подача