111 Изобретение относится к обработке трущихся поверхностей с целью повышения их износостойкости и долговечности и может быть использовано для пар трения, работагацих в различных агрессивных средах, а также в условиях сухого трения. Известен способ обработки трущейся поверхности путем контактирования ее с медьсодержащим сплавом в кислой среде при трении ij . Однако известный способ характеризуется ограниченной областью применения, в частности он неприменим для пар сухого трения, металлополимерных и других пар трения, а также ограниченным ассортиментом используемых антифрикционных материалов. Известен способ придания поверхности повышенной коррозионной стойкости к износостойкости за счет анод ной пассивации металлической поверхности 2 . Заыщтные пленки, образуемые при анодной пассивации, отличаются хорошей коррозионной стойкостью, но недолговечны при трении, обладают слабыми антифрики1ионными и противоизнос ными свойствами. Наиболее близким к изобретению яв ляется способ обработки трущихся поверхностей, включакяций контактирование их при трении с контртелом, выполненным из антифрикционного матери ала в электропроводящей среде. При этом в качестве электропроводящей среды используют смазки с присадками тех же металлов, из которых выполнены дополнительные вставки, находящи еся в зоне трения 3J . Однако для реализации способа тре буется усложнение конструктивного оформления узла трения, так как в зо ну трения необходимо поместить электрически изолированные от пары трени вставки, что уменьшает область приме нения способа. Кроме этого, пленка, образуиядаяся на трущихся поверхностя из присадки и материала вставки, являющегося более активным по отношению к материалам трущихся noBepxHocтей, подвержена интенсивному коррози онно-механИческому износу и не оказы вает никакого влияния на химическую противоизносную стойкость окисных пленок на поверхности металлического контртела, во многом определяющих из носостойкость и долговечность пары 9 трения. Данный способ непригоден для сопряжений, функционирующих в условиях сухого трения, а также при наличии в зоне трения смазок, обладающих повышенным электрическим сопротивлением. Цель изобретения.- повьшение износостойкости и долговечности трущихся поверхностей. Поставленная цель достигается тем, что согласно способу обработки трущихся поверхностей, включающему контактирование их при трении с контртелом, выполненным из антифрикционного материала, в электропроводящей среде, перед или в процессе трения трущуюся поверхность подвергают анодной пассивации, а в качестве электропроводящей среды используют раствор минеральной кислоты, содержащий не менее 1 мл/л восстановителя, выбранного из группы, включающейформальдегид и этанол,, и в состав контртела или в электропроводящую среду вводят соединение электроотрицательного металла переменной валентности в его низшей в количестве 0,21,5 весЛ, При реализации способа в результате анодной поляризации в кислой среде для области пассиващти и одновременного фрикционного взаимодействия с пленкообразунхцим контртелом, например фторопластом способным образовывать антифрикционные износостойкие пленки на поверхности метал- , лического кошртела, вследствие фршсционного натирания происходит уплотнение пассивной гшенки и дополнительной антифрикционной и износостойкой прослойки из материала пле$а :ообразующего контртела на металлической поверхности, улучшение их адгезии к металлической подложке, и повышение их противоизносных свойств, формируется рабочая шероховатость поверхнос тей, Вследствие диспергирования в кислой среде полимера, содержащего способные диссоциировать добавки, служащие источниками катионов электроотрицательного металла переменной валентности в его низшей форме на поверхности металла.образуется допол нительньм упрочненный слой из окислов присутствуюисйх в полимере катионов и антифрикционного полимера, KOTopbrii обладает повьшенной химической устойчивостью, противоизносными

свойствами и долговечностью по сравнению с окислами основного металла. С целью облегчения осаждения на металлической поверхности низших окислов в кислую среду введены формальдегид или спирт, являш 1{иеся восстановителями.

Способ осуществляют следующим образом.

Металлический элемент пары трения контртело которой содержит пленкообразУ1СЩИЙ . антифрикционньй полимер, наполненный добавками j служащими источниками катионов электроотрицательного металла:переменной валентности в его низшей форме одноименных или отличных от основного металла, анодно поляризуют в кислой среде, содержащей формальдегид или спирт, при потенциалах пассивной области. При этом сочетаются анодная пассивация металла и образование дополнйтель-,. но упрочненного слоя из окислов присутствующих в полимере катионов и прослойки антифрикционного полимера. Соединения, служащие источниками катионов электроотрицательного металла переменнс й валентности в его низшей форме, могут также вводиться непосредственно в зону фрикционного контакта, например в электролит, а трение при дополнительной обработке осуществляют по антифрикционному пленкообразую1цему конт ртелу, например графиту или фторопласту, при этом в качестве пассивирукхцей электропроводящей среды используют растворы минеральных кислот, в частности растворы соляной кислоты и серной кислоты 0,1-0,5 н., а в качестве вос становителя в данном способе используют формальдегид, или эгиловьй спирт в концентрации не менее 1 мл/л. Концентрация восстановителя выбирается

исходя из условий полного ВОССТаНОВЛенин катионов электроотрицательных материалов.

Б качестве пленкообразующих материалов могут .быть использованы антифрикционные как полимерные, т-ак и твердосмазочные материалы, например фторопласт графит и др.

Предельные количества вводимых в электролит или в контртело добавок (оптимальные 0,2-1,5 вес.%), служащи источниками катионов электроотрицательного металла переменной валентности, связаны с тем, что при более

низких- концентрациях образующееся покрытие обладает незначительной стойкостью в условиях коррозионно-механического изнашивания, а при более высоких концентрациях ухудшаются физико-механические свойства получаемого покрытия и снижается долговечность пары трения, В качестве добавок могу быть использованы соединения металлов, которые улучшают коррозионную стойкость (пассивирукщее действие, т.е. сами способны пассивироваться), а также антифрикционноеть и долговечность пары трения, в частности могут быть использованы соединения никеля, хрома и др.

Пример 1. Осуществляют фрикционное взаимодействие пары электрический никель-крксофторопласт в среде 1н. серной кислоты при скорости относительного перемещения 0,5 м/с и удельной нагрузке 5 МПа в течение 10 ч.

Пример 2. В сопряжении подшипника скольжения (электролитический никель-коксофтОропласт, содержащий 1 вес.% хлористого хрома) в течение часа анодно поляризуют никель в 1 н. растворе серной кислоты, содержащем 1 мл/л концентрированного раствора формальдегида, при 25 С и потенциале 0,8-1,2 В относительно насыщенного хлорсеребряного -электрода сравнения, соответствующем области пассивации никеля в таком растворе в процессе фрикционного взаимодействия, при скорости относительного перемещения 0,18 м/с, удельной нагрузке 0,13 МПа, У полученных образцов определяют износ по потере массы образцов-в течение 10 ч испытаний на установке СМЦ-2 при нормальной -нагрузке 5 МПа и скорости скольжения 0,5 м/с. Кроме того, некоторые образцы, полученные в условиях примера 1 и 2, испытывают в условиях сухого трения (примеры 3 и 4).

Прим ер 5. В этом.случае контртело в условиях предварительной обработки выполняют из антифрикционного пленкообразующего материала (грнфита), а добавки катионов вводят не только в контртело, но и в электропроводящую, среду, -При- этом условия предварительной- обработки соответствуют- примеру 2-, Испытания проводят в условиях сухого, трения.

Пример 6. Условия осущест ления этого примера соответствуют

условиям примера 5. Однако анодную пассивацию осуществляют перед фрикционной обработкой.

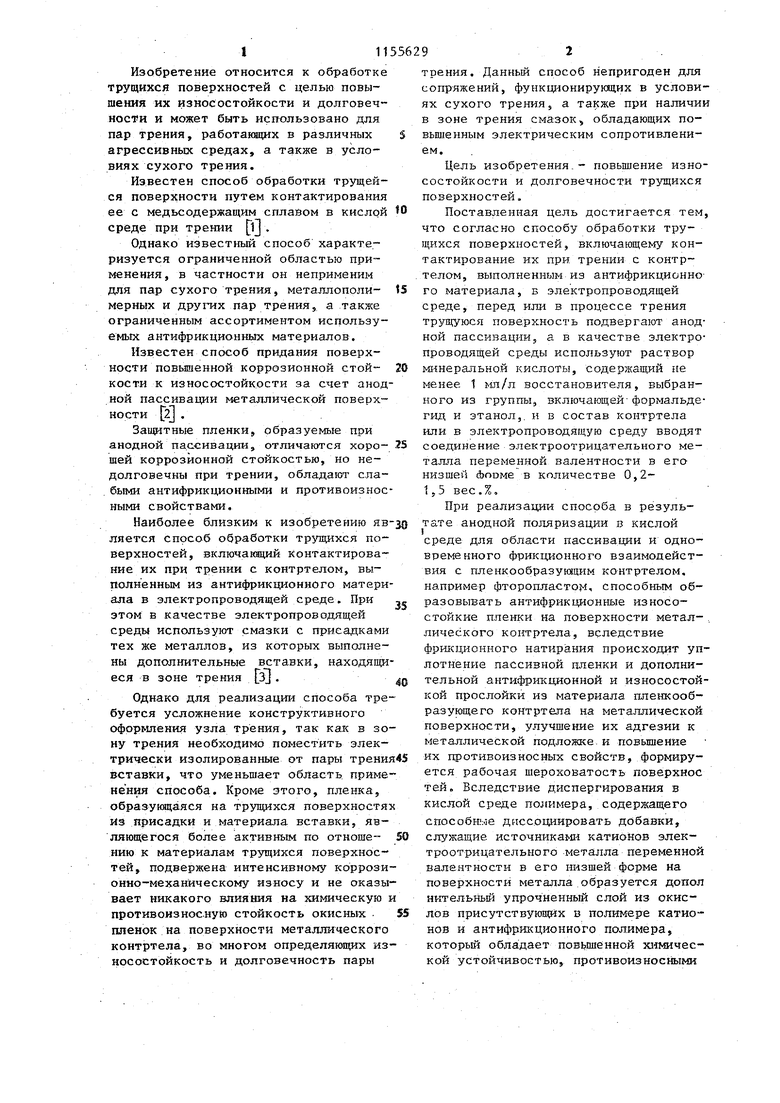

Результаты по износостойкости, долговечности и коэффициенту трения обработанной поверхности приведены в таблице.

1 2 3 4 5 6

Если же из раствора кислоты ис- . ключить восстановитель и проводить обработку поверхности в условиях примера 2, то износ пары составляет 130 мг, а долговечность - 24 мин.

В случае уменьшения количества хлористого хрома 0,2% вес износ пары составляет 132 мг. При использовании же известного способа и нанесении на труп1уюся поверхность цинкового покрытия определяют износ в паре с коксофторопластом как в среде 1н. серной кислоты, так и в условиях сухого трения.

В результате испытаний установлено, что износ трения при испытаниях всухую составляет 104 мг долговечность 12 мин, а коэффициент трения 0,182. Износ при испьттаниях в среде 1 н. серной кислоты составляет 144мг при коэффициенте трения 0,184.

Таким образом, из приведенных дан.ных видно, что способ по изобретению позволяет расширить область применения способа, повысить износостойкость долговечность, антифрикционные свойства и ускорить прирабатьшаемость пар трения, используемых в условиях сухого трения, при наличии смазок и агрессивных сред. Как следует из приведенных данных, износостойкость пар сухого трения, подвергнутых дополнительной обработке, увеличивается на 13-24%, коэффициент трения снижается на 4-10%, а время приработки уменьшается на 30% по отношению к соответствующим параметрам этой же пары, не подвергшейся дополнительной обработке.

Способ может найти применение в машиностроении для повышения износостойкости и долговечности пар трения, эксплуатируемых, например, в экстремальных условиях, в вакууме, при наличии агрессивных сред, для облегчения и ускорения приработки ответственных сопряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения износостойкости металлов | 1982 |

|

SU1054730A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| Антифрикционная смазочная композиция для узлов трения | 1983 |

|

SU1143765A1 |

| Способ защиты металлов от коррозии | 1974 |

|

SU527928A1 |

| Способ получения антифрикционного покрытия переменной плотности | 2024 |

|

RU2826113C1 |

| Антифрикционная смазочная композиция | 1981 |

|

SU983139A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2293892C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ КИНЕМАТИЧЕСКИХ ПАР | 2004 |

|

RU2275417C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ КИНЕМАТИЧЕСКИХ ПАР | 2004 |

|

RU2271485C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487200C1 |

СПОСОБ ОБРАБОТКИ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ, включающий контактирование их Ари трении с контртелом. выполненным из антифрикционного материала, в электропроводящей среде, отличающийся тем, что, с целью повыше;ния износостойкости и : долговечности трущихся поверхностей, перед или в процессе трения трущуюся поверхность подвергают анодной пассивации, а в качестве- электропроводящей среды используют раствор минеральной кислоты, содержащей не менее 1 мл/л восстановителя, выбранно- го из группы, включающей формальдегид и этанол, и в состав контртела или в электропроводящую среду вводят соединение электроотрицательного металла переменной валентности в его низшей форме в количестве 0,2Ш 1,5 мае.%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ НАНЕСЕНИЯ СЛОЯ МЕДИ НА ПОВЕРХНОСТЬ ТРУЩИХСЯ ДЕТАЛЕЙ | 0 |

|

SU378538A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Л., Лениздат, 1960, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-15—Публикация

1982-07-07—Подача