Изобретение относится к электроеталлургии, а именно к огнеупорным ассам, содержащим шамот и испольэуемым для футеровки тиглей и подовых камней индукционных печей для 5 лавки легких цветных металлов.

Известны огнеупорные массы, соержащие шамот и служащие для футеовки тиглей и подовых камней индукионных печей для плавки легких 10 ветных металлов ИЗ:

Однако известные огне,упорные ассы при сушке и обжиге дают усадку, что приводит к образованию трещин в футер;овке..15

Наиболее олизкой к изобретению является огнеупорная масса для футеровки тиглей и подовых камней индукционных печей, содержащая шамот крупнозернистый, шамот среднезернис-20 тый, шамот мелкозер1гистый, магнезит, кремнефтористьЁй натрий, жидкое стекло 2, при следующем соотношении компонентов, мас.%:

Шамот (щебень) 30-35 25 Шамотный песок 20-25 Магнезит тонкомолотый 20-25 Кремчефтористый

натрий1,2-2,0

Жидкое стекло 15-20. зо Однако в этой массе наблюдаются усадочные явления при сушке и обжиге, . в результате чего образуются трещины, которые в процессе эксплуатации увеличиваются в размерах и разруша- jj ют футеровку.

Цель изобретения - увеличение срока службы футеровки.

Цель достигается тем, что огне- 40 упорная масса для футеровки тиглей и подовых камней индукционных печей, содержащая крупнозернистый шамот, среднезернистый шамот, мелкозернистый шамот, магнезит, кремиефтористый 45 натрий, жидкое стекло, дополнительно содержит алюьшниевые опилки размером 0,1-1,0 мм, шамот крупнозернистый фракции 5-10 NM, шамот среднезернистый фракции 1-5 мм, шамот мел- 50 козернистый фракции до 1 мм при следующем соотношении компонентов,мас.%: Шамот крупнозернистьй фракции 5-10 мм 22-25 Шамот среднезернистый55

фракции 1-5 мм 18-20 Шамот мелкозернистый фракции до 1 мм 12-15

Магнезит фракции до 0,09 мм20-25

Кремнефтористый нат1)ий | 2-2 О Жидкое стекло плотностью 1,37 г/см 15-19 Алюминиевые опилки размером 0,1-1 мм 2-3 Для выявления влияния добавки алюмииевых опилок на усадку массы в процессе ушки и обжи г а под готовлены четыре смеи со следующим содержанием ингредиенов, мас.%:

Шамот крупнозернистый 22-25 Шамот среднезернистый 18-20 Шамот мелкозернистый 12-15 Магнезит тонкомолотый20-25Кремнефтористый

натрий1,2-2,0

Жидкое стекло 15-19 и отличающиеся одна от другой содержанием алют шниевых опилок, равным в каждой смеси, последовательно, мас.%: 1; 2; 3; 6.

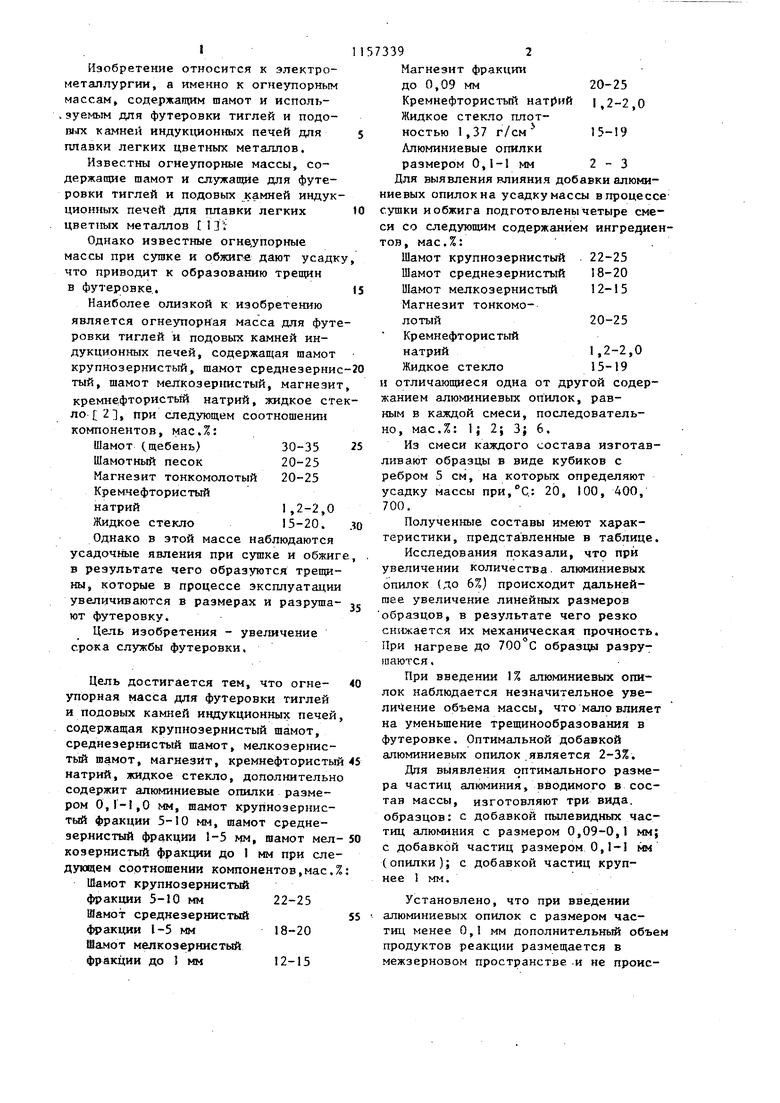

Из смеси каждого состава изготавливают образцы в виде кубиков с ребром 5 см, на которых определяют усадку массы при,С.: 20, 100, 400, 700.

Полученные составы имеют характеристики, представленные в таблице.

Исследования показали, что при увеличении количества алюминиевых опилок (до 6%) происходит дальнейшее увеличение линейных размеров образцов, в результате чего резко сн 1жается их механическая прочность. При нагреве до 700°С образцы разрушаются .

При введении 1 % алюминиевых опилок наблюдается незначительное увеличение объема массы, что мало влияет на уменьшение трещинообразования в футеровке. Оптимальной добавкой алюминиевых опилок .является 2-3%.

Для выявления оптимального размера частиц алюминия, вводимого в состав массы, изготовляют три вида, образцов: с добавкой пылевидных частиц алюминия с размером 0,09-0,1 мм; с добавкой частиц размером О,1-1 мм (опилки); с добавкой частиц крупнее 1 мм.

Установлено, что при введении алюминиевых опилок с размером частиц менее 0,1 мм дополнительный объем продуктов реакции размещается в межзерновом пространстве .и не проис3ходит раздвигание частиц массы. При этом наблюдается увеличение размеро образцов. При размере частиц алюминиевых опилок крупнее I мм увеличение объ ма продуктов реакции вокруг зерна алюминия приводит к чрезмерному рас рению образцов и к образованию в нем трещин, что снижает прочность и срок службы футеровки. Оптимальным является размер частиц алюминия 0,1-1 мм. Зерновой состав заполнителя опре деляется габаритами футеровки печи и методом укладки огнеупорного бетон в данном случае при укладке методом трамбования, максимальная крупность шамота ( крупнозернистой фракции J не должна превышать 10 мм. При более крупном размере шамотные зерна разб ваются трамбовкой, таким образом, нарушае.тся зерновой состав массы. Для плотной укладки зерен в теле футеровки количество мелкозернистог шамота должно быть таким, чтобы он полностью занимал промежутки меж ду зернами плотно уложенного крупно зернистого шамота. Теоретическими расчетами и экспериментально устано лено, что максимальная плотность ук ладки шамота достигается тогда, когда отношение количества крупных фракций к количеству мелкозернистого шамота (мельче 1 мм) близко 7:3. В предлагаемом составе суммы средних значений количества крупнозернистого шамота относятся к количеству мелкозернистого шамота как 22-1-18 7 23-И9 7 „ или --. - -д Недостающее количество среднезернистого шамота до полной упаковки (3%) восполняется тонкомолотым магне зитом, количество которого в состав массы вводится 20-25%, что вполне достаточно для заполнения межзернового пространства шамота. Граничные значения зернового состава представлены в примерах 1-4. Пример 1. Состав огнеупорной массы, мас.%: Шамот СЗША, ГОСТ 2337-78J крупнозернистый, фракции 5-10 мм 22 среднезериистын фракции до 5 мм 20 мелкозернистый фракции до I № 12 Тонкомолотый магнезит фракции мельче 0,09 мм 25 Кремнефтористый натрий2 Жидкое стекло плотностью 1,37 г/см 17 Алюминиевые опилки размером 0,1-1 мм 2 Пример 2. Состав огнеупорной сы, мас.%: Шамот крупнозернистый фракции 5-10 мм 25 среднезернистый фракции до 5 мм 18. мелкозернистый фракции до 1 мм 13,8 Тонкомолотый магнезит фракции мельче 0,09 мм 20 Кремнефтористый натрий , 2 Жидкое стекло плотностью 1,37 г/см- 19 Алюминиевые опилки размером 0,1-1 мм 3 П р и м е р 3. Состав огнеупорной сы, мас.%: Шаьют крупнозернистый фракции 5-10 мм 24 среднезернистьй фракции до 5 мм 19 мелкозернистый фракции до 1 мм 15 Тонкомолотый магнезит фракции мельче 0,09 мм 23 Кремнефтористый натрий1,5 Жидкое стекло плот- ностью 1,37 г/см 15 Алюминиевые опилки размером 0,1-1 мм 2,5 П р и м е р 4 {Средние значения). тав огнеупорной массы, мас.%: амот крупнозернистый фракции 5-10 мм среднезернистъп фракции до 5 мм мелкозернистый фракции до мм онкомолотый магнезит ракции мельче 0,09 мм Кремнефтористый ятрий ;Кйдкое стекло плотостью 1,37 г/см

51157339

Алюминиевые опилкисоставит 6 тыс,руб. в год на одну

размером 0,1-1 мм 2,5печь.

Введение в огнеупорную массу алю

мшшевых опилок компенсирует усадоч- Технология футеровки и приготовленые явления массы (уменьшает трещи- Sния массы для набивки тиглей и подовых

нооб1 аэование), в результате чегокамней не меняется по сравнению с

срок службы футеровки, выполненной изиспользуемой для известной огнеупорогнеупорной массы с добавкой алюминие-чой массы вых опилок, увеличивается в 1,5 раза.

Предполагаемый экономический Алюминиевые опилки являются отходаэффект от предлагаемого изобретениями алюминиевого производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки тигельных и канальных индукционных печей для плавки алюминиевых сплавов | 1986 |

|

SU1362730A1 |

| Огнеупорная бетонная смесь | 1978 |

|

SU747838A1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2004 |

|

RU2274623C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| Огнеупорная масса | 1969 |

|

SU325821A1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2276700C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079472C1 |

| Способ приготовления безобжиговых алюмосиликатных огнеупорных бетонов | 1989 |

|

SU1701700A1 |

ОГНЕУПОРНАЯ МАССАдля ФУТЕРОВКИ ТИГЛЕЙ И ПОДОВЫХ КАМНЕЙ ИНДУКЦИОННЫХ ПЕЧЕЙi содержащая шамот кр упнозернистый, шамот среднезернистый, шамот мелкозернистый, магнезит, кремнефто ристый натрий, жидкое стекло, отличающая ся тем, что, с целью увеличения срока служ.бы футеровки, она дополнительно содержит алюминиевые опилки размером 0,1-1 мм, шамот крупнозернистый фракции 5-10 мм, шамот среднезернистый фракции 1-5 мм, шамот мелкозернистый фракции до 1 мм при следующем соотношении компонентов Шамот крупнозернистый фракции 5-10 мм 22-25 Шамот среднезернистый фракции 1-5 мм 18-20 Шамот мелкозернистый фракции до 1 мм 12-15 Магнезит фракции kn до 0,09 мм 20-25 Кремнефтористый натрий 1,2-2,0 Жидкое стекло плотностью 1,37 г/см 15-19 Алюминиевые опилки размером 0,1-1 мм сл м 00 со СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 0 |

|

SU204501A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-15—Подача