Изобретение относится к металлургии легких сплавов и может быть использовано при производстве слябов и круглых слитков из магниевых и магниеволитиевых сплавов, а именно для плавки, приготовления рафинирования и модифицирования магниевых сплавов.

Наиболее близкая к заявленному изобретению конструкция индукционной плавильной печи для магниевых сплавов раскрыта в справочнике "Магниевые сплавы". М. , 1978, с.65. Данная печь состоит из каркаса, индуктора с изолированными витками, стального тигля, его тепловой изоляции, состоящей из засыпки из молотого диатомитового кирпича, расположенной между тиглем и индуктором. Засыпка отделяется от индуктора защитным цилиндром из нержавеющей стали, покрытым с внешней стороны асбестовыми листами.

К недостаткам известной печи можно отнести следующее.

Высокая жидкотекучесть расплава магниевых сплавов при температурах плавки позволяет жидкому металлу проходить сквозь дефекты сварных швов и поры металла тигля и футеровки на достаточно большую глубину и активно взаимодействовать с теплоизолирующим материалом. При этом взаимодействии находящиеся в диатонитовой футеровке кремний (Si) и алюминий (Аl) загрязняют расплав, что приводит к полному забраковыванию выплавляемого сплава, поскольку в магнии и его сплавах содержание кремния, а в некоторых случаях и содержание алюминия жестко ограничено.

Задачей изобретения является повышение качества сплавов.

Техническим результатом изобретения является исключение загрязнения расплава элементами теплоизолирующего материала.

Технический результат достигается тем, что в индукционной плавильной тигельной печи для изготовления слитков и отливок из магниевых сплавов, содержащей индуктор и тигель, размещенный внутри индуктора и окруженный теплоизоляцией, заключенные в стальной каркас, теплоизоляция выполнена в виде многослойной огнеупорной набивочной массы, содержащей смесь частиц магнезита и/или периклаза с увеличением размера частиц от слоя к слою в направлении от тигля, стекла жидкого натриевого и кремнефтористого натрия или калия, первый слой содержит частицы размером не более 0,8 мм, второй слой - от 0,8 до 1,5 мм и третий слой - не менее 1,5 мм, причем первый и второй слои расположены между тиглем и индуктором и в зоне нижней части тигля, и третий слой - в зоне нижней части тигля, при следующем содержании фракций и компонентов в указанной набивочной массе. мас.%:

Магнезит и/или периклаз:

частицы фракции не более 0,8 мм - 25-35

частицы фракции от 0,8 мм до 1,5 мм - 25-35

частицы фракции не менее 1,5 мм - 20-30

Кремнефтористый натрий или кремнефтористый калий - 1-3

Стекло жидкое натриевое - Остальное

Кроме того, набивочная масса в качестве частиц с размером не более 0,8 мм может содержать порошок, в качестве частиц размером от 0,8 до 1,5 мм - песок, а в качестве частиц с размером не менее 1,5 мм - щебень.

Тигель предпочтительно дополнительно теплоизолировать в верхней части магнезитовым кирпичом.

Тигель печи может быть выполнен из стали с содержанием углерода не более 0,02 мас.%, в том числе с толщиной стенок тигля, составляющей 35-40 мм.

Тигель печи может быть также выполнен из огнеупорной массы на основе магнезитового и/или периклазового порошка.

Между тиглем и индуктором в набивочной массе может быть размещен цилиндрический тонкостенный экран с разрезом вдоль оси тигля.

Индуктор может быть выполнен из медной трубки квадратного сечения с возможностью осуществления водного охлаждения с витками, заизолированными миканитовой лентой и жестко скрепленными для предотвращения вибрации и изменения формы.

Индуктор также может иметь до 10 отводов, обеспечивающих изменение мощности, подаваемой на тигель и расплавленный металл.

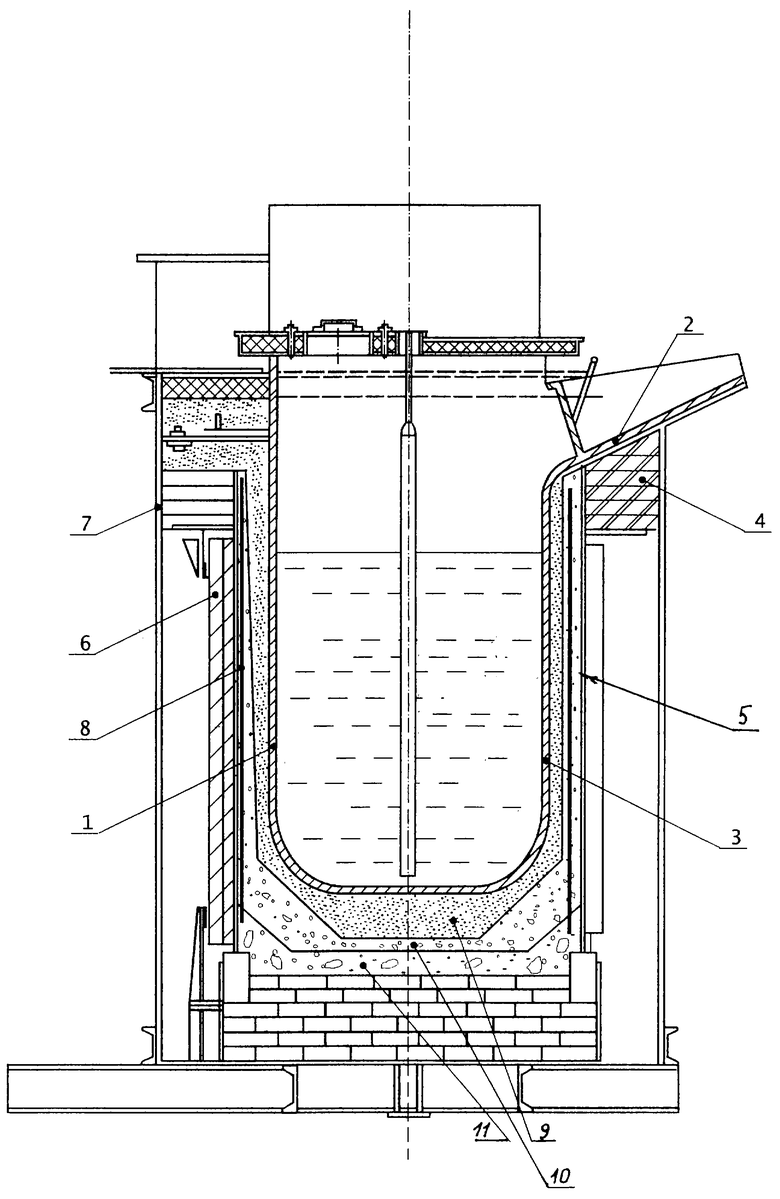

На чертеже изображена конструкция индукционной плавильной тигельной печи для изготовления слитков и отливок из магниевых сплавов.

Тигель 1, выполненный из малоуглеродистой стали или из огнеупорной массы на основе магнезитового и/или периклазового порошка, включает верхнюю часть (воротник) 2 и основную часть 3. Верхняя часть 2 тигля выполнена с футеровкой из магнезитового кирпича 4, а вокруг основной части 3 расположена многослойная огнеупорная набивочная масса 5, содержащая смесь частиц магнезита и/или периклаза различных фракций с жидким натриевым стеклом в качестве связующего и кремнефтористым натрием или калием. Тигель 1 с термоизоляцией размещены в индукторе 6. Набивочная масса 5 состоит из первого слоя 9, содержащего частицы магнезита и/или периклаза размером не более 0,8 мм, второго слоя 10, содержащего указанные частицы размером 0.8-1.5 мм, и третьего слоя 11, содержащего указанные частицы размером не менее 1,5 мм. Первый и второй слои 9 и 10 охватывают поверхность тигля 1, окруженную индуктором 6, и нижнюю его поверхность. Третий слой 11 расположен в донной части тигля 1 с небольшим заходом вверх в нижней части индуктора 6. Тигель 1, индуктор 6 и теплоизоляция 4, 5 заключены в стальной каркас 7. В некоторых случаях целесообразно использование цилиндрического экрана 8 с разрезом.

Опыты показали, что наиболее пригодным теплоизолирующим материалом в печах для выплавки магниевых сплавов является магнезит или периклаз или их смесь, поскольку они обладают прекрасными теплоизолирующими свойствами, а также являются нейтральными по отношению к расплавленному магнию.

Для изоляции верхней части тигля (воротника) достаточным является использование магнезитового кирпича, например, марки МО-91 ГОСТ 4689-74.

Использование для набивки частиц периклаза (магнезита) разных фракций позволяет достичь наилучших изолирующих и технологических свойств, кроме того, такая смесь не является взрывоопасной. Частицы тонкого помола (не более 0,8 мм) обеспечивают плотную посадку тигля без люфта, а частицы среднего (0,8-1,5 мм) и крупного (более 1,5 мм) помолов увеличивают теплоизоляционные свойства набивки и дают возможность при длительной эксплуатации компенсировать деформацию нижней части тигля.

Для индукционных печей емкостью от 100 кг до 4000 кг наиболее рациональным является применение стального тигля, причем преимущественно из низколегированной стали с содержанием углерода менее 0,02 мас.%. Чем меньше легирующих элементов в стали, в т.ч. и углерода, тем меньше взаимодействие расплавленного магния с железом. Наиболее рациональным было бы применение чистого железа, так называемого "Армко", но его низкая прочность, особенно при температурах плавки магния 650-850oС, принуждает применять сталь марки Ст. 20.

Следует также учесть, что плавка магниевых сплавов ведется с применением флюса, в состав которого входят хлористые и фтористые соли галоидных металлов, причем эта смесь солей имеет эвтектический состав и, как следствие, низкую порядка 440oС температуру плавления. К тому же расплавленный флюс имеет жидкотекучесть, равную воде, и поэтому может проникнуть во все щели. Это еще один фактор, заставляющий применять в индукционных печах стальной тигель с толщиной стенок 35-40 мм. Такая толщина стенок обеспечивает способность тигля поглощать передаваемую мощность от индуктора и служить инерционным нагревателем. Это предотвращает перемешивание расплава во время выстаивания и осаждения вредных примесей в виде первичных интерметаллидов на основе железа.

Печи со стальным тиглем преимущественно используют промышленную частоту тока 50 Гц. Это, естественно, снижает объем и цену оборудования. Однако возможно использовать предлагаемое изобретение и в высокочастотных печах.

В некоторых случаях возможно выполнение тигля из огнеупорной массы на основе магнезитового и/или периклазового порошка.

Изобретение может быть проиллюстрировано следующими примерами.

Огнеупорная теплоизоляция тиглей осуществлялась следующим образом. В смесителе типа бетономешалки для индукционных печей всех типов готовили три теплоизолирующие массы следующего суммарного состава, мас.%:

Порошок магнезитовый (периклазовый) тонкомолотый, фракции 0,08 мм (для смеси первого слоя 9) - 30%

Песок магнезитовый (периклазовый) фракции 1 мм (для смеси второго слоя 10) - 30%

Щебень магнезитовый (периклазовый) фракции 3-5 мм (для смеси третьего слоя 11) - 25%

Кремнефтористый натрий (калий) - 1%

Стекло жидкое натриевое - 14%

Для футеровки низкочастотных печей со стальным тиглем требуется:

- емкостью 500 кг - 200 кг массы,

- емкостью 1,6 т - 1200 кг массы,

- емкостью 3 т - 3000 кг массы.

Загруженные сухие компоненты перемешиваются 5 минут. Огнеупорную набивку каждого слоя осуществляют последовательно. Сначала на дно укладывают массу третьего слоя 11. Затем набивают первый и второй слои 9, 10 с использованием разделительного шаблона. Верхнюю часть тигля (воротник) футеруют радиальным магнезитовым кирпичом марки МО-91-15 на растворе алюмосиликатного мертеля марки МШ-42 или МШ-39.

Огнеупорная теплоизоляция индуктора.

На внутреннюю поверхность индуктора наносят тонкий слой огнеупорной краски следующего состава:

- порошок магнезитовый, тонкомолотый, фракции 0,08 мм - 79%;

- натрий кремнефтористый - 1%;

- стекло жидкое натриевое плотностью 1,37-1,90 г/см3 - 10%,

- остальное - вода.

Консистенция краски - полужидкая.

Окрашенный индуктор сушат в течение 2-х часов. Затем наносится обмазка с последующей сушкой. Далее следует обклейка асбестовым картоном или волостанитом. Возможен и другой теплоизолятор рулонного или листового типа. Поверх этого слоя накладывают мехаленту марки ЛФК-ТТ толщиной 1,5-2 мм и шириной 500-700 мм. Далее следует наклейка из графитированной ткани на основание индуктора, выложенного магнезитовым кирпичом МО-91-1 и МО-91-15.

Устанавливается разборный шаблон и центрируется по отношению к индуктору. Засыпается огнеупорная масса. Трамбовка огнеупорной массы производится пневмотрамбовкой под давлением сжатого воздуха 6,0-6,5 кгс/см3. В процессе трамбовки следует обеспечивать центровку шаблона, чтобы не произошло его смещения. После трамбовки производится сушка при температуре 180oС.

Индуктор представляет собой собранные в витки медный трубопровод прямоугольного сечения. Индуктор водоохлаждаемый. Имеет несколько переключаемых токоподводов. Витки изолируются миканитовой лентой и жестко скреплены в устойчивый цилиндр с заданными параметрами по высоте и диаметру.

Пример 1. Печь индукционная промышленной частоты (50 Гц) емкостью 500 кг. В этом случае толщина стенки тигля составляет 10-12 мм. Тигель помещается в диамитовую или периклазовую оболочку, приготовленную в соответствии с вышеизложенным, отделяющую индуктор от тигля. Верхнюю часть тигля футеруют магнезитовым кирпичом. При этом высота индуктора равна цилиндрической части тигля. Конструкция, состоящая из тигля, теплоизоляционной огнеупорной набивки и индуктора помещается в каркас из стальных конструкций, обеспечивающих жесткость конструкций и возможность ее вращения вокруг оси, расположенной на уровне сливного носка.

Пример 2. Печь индукционная промышленной частоты (50 Гц) емкостью 1,6-2,0 тонны. В этом случае выбирается толщина тигля 20 мм. Тигель сварной. Имеет долевой шов, соединяющий дно тигля с цилиндрической частью. Тигель отделен от индуктора огнеупорной кладкой (набивной), в которой устанавливается разрезанный по высоте цилиндрический экран из нержавеющей стали. Это необходимо для фиксации возможного проплавления тигля и попадания жидкого металла на индуктор, а разрез требуется для того, чтобы не было замкнутого цилиндра. Разомкнутость цилиндра не позволяет экранировать электромагнитные волны, которые полностью должны поглощаться тиглем и расплавом. Индуктор имеет от 1 до 9 отводов, позволяющих включать его на полную мощность или всего на одну десятую общей мощности, что позволяет регулировать интенсивность перемешивания расплава в печи и регулировать температурный режим. Вся эта конструкция заключена в металлические конструкции для жесткости и возможности поворота печи.

Пример 3. Печь индукционная промышленной частоты (50 Гц) емкостью от 2,5 до 4 т. Рассматривается на примере печи емкостью 3 т. В этом случае выбирается тигель с толщиной стенки 40 мм. Тигель сварной с двумя швами, прямой вдоль цилиндра и круговой, соединяющий дно с цилиндрической частью. Донная часть на внешней стороне имеет приваренный штырь для центровки тигля в огнеупорной, теплоизолирующей набивке, расположенной между тиглем и индуктором. Тигель, имеющий толщину 40 мм, позволяет так выстроить технологический процесс, что в данном случае позволяет эффективно использовать эту печь, в том числе как миксер. После полного расплавления металла, его рафинирования мощность, подаваемая на индуктор, который имеет 10 ступеней включения, снимается таким образом, что вся энергия концентрируется в тигле. В этом случае тигель становится нагревательным элементом, поддерживает температуру расплава без его перемешивания, что обеспечивает достаточно быстрое осаждение окислов и флюсов на дно тигля в несливаемый остаток, удаляемый из печи по окончании литья слитков.

Пример 4. Печь индукционная высокочастотная (2000-3000 Гц).

Печь состоит из индуктора тигля с набивкой из периклаза каркаса. Индуктор 3 имеет 3 ступени включения по мощности. Емкость таких печей не превышает 1 т. Это связано с тем, что увеличение емкости создает опасное гидростатическое давление на стенки и дно тигля, а увеличение толщины стенок приводит к значительной потере мощности. Печи этого типа чаще всего используют при фасонном литье чушки чистого магния, так как отсутствие перемешивания расплава за счет "пинч-эффекта" - электромагнитного перемешивания создает трудности с приготовлением сплавов и сегрегации легирующих элементов, особенно марганца, циркония и других.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2005 |

|

RU2282806C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| Индукционное нагревательное устройство | 2020 |

|

RU2759171C1 |

| Способ изготовления огнеупорного тигля индукционной печи | 1975 |

|

SU621952A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ИНДУКЦИОННОЙ ПЕЧИ | 2005 |

|

RU2303222C2 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| Огнеупорная масса для футеровки индукционных тигельных печей для плавки никелевых и медно-никелевых сплавов | 1988 |

|

SU1636394A1 |

| Двухслойная футеровка плавильной камеры | 1989 |

|

SU1648933A1 |

Изобретение относится к металлургии и может быть использовано при производстве слябов и круглых слитков из магниевых и магниево-литиевых сплавов. Индукционная плавильная тигельная печь содержит низкочастотный индуктор и тигель, размещенный внутри индуктора и отделенный от него теплоизоляцией, заключенные в стальной каркас, при этом верхняя часть тигля может быть теплоизолирована магнезитовым кирпичом, а остальная часть тигля теплоизолирована многослойной огнеупорной набивочной массой, каждый слой которой содержит смесь частиц магнезита и/или периклаза различных фракций, мас.%: первый слой - частицы фракции не более 0,8 мм 25-35, второй слой - частицы фракции 0,8-1,5 мм 25-35, третий слой - частицы фракции не менее 1,5 мм 20-30, кремнефтористый натрий или кремнефтористый калий 1-3, стекло жидкое натриевое остальное. При использовании изобретения обеспечивается исключение загрязнения расплава элементами теплоизолирующего материала. 8 з.п. ф-лы, 1 ил.

магнезит и/или периклаз:

Частицы фракции не более 0,8 мм 25-35

Частицы фракции от 0,8 мм до 1,5 мм 25-35

Частицы фракции не менее 1,5 мм 20-30

Кремнефтористый натрий или кремнефтористый калий 1-3

Стекло жидкое натриевое Остальное

| МАГНИЕВЫЕ СПЛАВЫ, СПРАВОЧНИК | |||

| /Под ред | |||

| И.И.ГУРЬЕВА и др | |||

| - М.: Металлургия, 1978, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ТРЕХКОЛЕСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ПРИЦЕПОМ | 1992 |

|

RU2043221C1 |

| DE 3524714 C1, 10.07.1986 | |||

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 1998 |

|

RU2133423C1 |

Авторы

Даты

2004-01-27—Публикация

2002-12-16—Подача