Изобретение относится к металлургии, а именно к огнеупорным массам, используемым для футеровки тиглей и подовых камней индукционных печей для плавки легких цветных металлов, в частности алюминиевых.

Цель изобретения - повьппение срока службы футеровки за счет уменьшения усадки.

Футеровку готовят путем трамбования огнеупорной массы.

В качестве муллитового заполнителя используется порошок из плавленН го муллита по ТУ 14-8-450-83 с зер- новым составом в соответствии с ГОСТ 23037-78; марки ГОШП-5 сред- незернистый класс 4 фракции 0,5-5 мм марки ПМПП-З мелкозернистый класс 5 фракции 0,09-2 мм; марки 11МЛП-1 мелкозернистый класс. 6; марки 1МПП-0,5 тонкозернистый класс 7 фракции 0,06-0,5 мм.

Для приготовления муллитового заполнителя с зерновым составом 10- 15 мм (класс 2) и 5-10 мм (класс 3) используется лом муллитовых изделий или шамот высокоогнеупорный кусковой по ТУ14-8-58-72.

П р И м е р 1. При футеровке кру ногабаритных индукционных тигельных печей емкостью 2,5 и более тонн алюминия и толщине футеровки 120-200 мм в соответствии с ГОСТ 23037-78 оптимальное содержание компонентов, входящих в состав предлагаемого вещества, следующий, мас.%:

Муллитовый заполнитель фракции 10-15 мм7,8

Муллитовый заполнитель фракции 5-10 мм22

Муллитовый заполнитель фракции 0,5-5 мм8

Муллитовый заполнитель фракции 0,09-2 мм 8 Муллитовый заполнитель 0,06-0,5 мм4

Кварцит фракции 0,15-2 мм 4- Корунд фракции 0,15-2 мм 12 Опилки алюминия размером О,1-1 мм2 Тонкомолотый магнезит 20 Кремнефтористый натрий 1,2 Жидкое стекло 11

Пример 2,. При футеровке ти- гельных печей малой емкости (до 0,5 т алюминия) при толщине футеровки до 50 мм, а также при футеровке канальных печей оптимальным являет

g

0

If 0

5

д

5

ся следующее содержание компонентов, мас.%:

Муллитовый заполнитель фракции 10-15 мм1,0

Муллитовый заполнитель фракции 5-10 мм14

Муллитовый заполнитель фракции 0,5-5 мм 15 Муллитовый заполнитель фракции 0,09-2 мм 12. Муллитовый заполнитель фракции 0,06-0,5 мм . 6 Кварцит фракции 0,15-2 мм 8 Корунд фракции 0,15-2 мм 6,5 Опилки алюминия размером 0,1-1 мм 1 Тонкомолотый магнезит 20 Кремнефтористьц натрий 1,5 Жидкое.стекло15

Пример 3. При футеровке тигельных печей средней емкости (0,5- 2,5 т алюминия) и при толщине футеровки 50-100 мм оптимальным являет- ся среднее содержание компонентов, мас.%:.

Муллитовый заполнитель фракции 10-15 мм3

Муллитовьй заполнитель фракции 5-10 мм20

Муллитовьй заполнитель фракции 0,5-5 мм12

Муллитовый заполнитель фракции 0,09-2 мм . 6 Муллитовый заполнитель фракции 0,06-0,5 мм 6 Кварцит фракции 0,15-2 мм 5 Корунд фракции 0,15-2 мм 7 Опилки алюминия размером . 0,1-1 мм1,5

Тонкомолотый магнезит 25 Кремнефтористый натрий 1j5 Жидкое стекло13

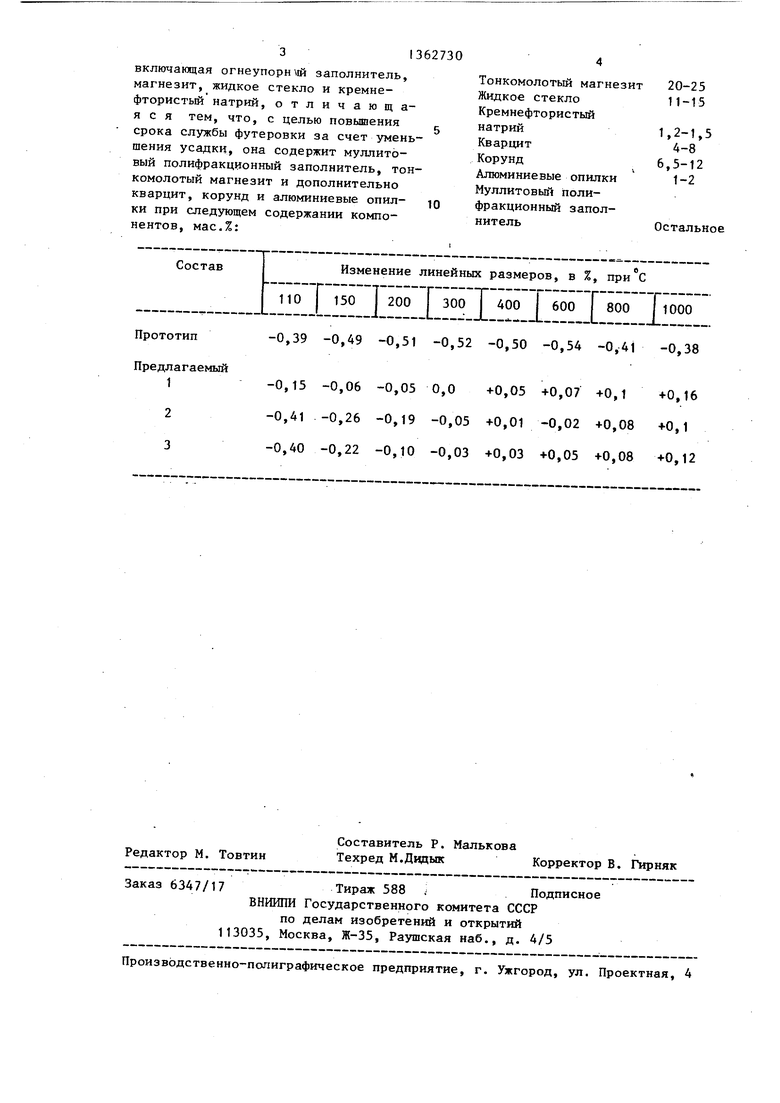

Из каждой смеси изготавливают об- 5 разцы размерами 50-50-50 мм, на которых определяют изменение линейных размеров при температурах, указанных в таблице.

Предел прочности образования из огнеупорной массы состава 3 при 800 С составляет 20 МПа.

Срок службы футеровки по сравнению с прототипом увеличился на 30%.

Формула изобретения

Огнеупорная масса для футеровки тигельных и канальных индукционных печей для плавки алюминиевых сплавов.

5

0

0

включающая огнеупоры tft заполнитель, магнезит, жидкое стекло и кремне- фтористый натрий, отличающаяся тем, что, с целью повышения срока службы футеровки за счет уменьшения усадки, она содержит муллито- вый полифракционный заполнитель, тонкомолотый магнезит и дополнительно кварцит, корунд и алюминиевые опил- ки при следующем содержании компонентов, мас.%:

Состав

Изменение линейных размеров, в %, при С 110 Г 150 1 200 Г 300 Т 400 I 600 Г 800 ГюОО

-0,39 -0,49 -0,51 -0,52 -0,50 -0,54 -0,41 -0,38

-0,15 -0,06 -0,05 0,0 +0,05 +0,07 +0,1 +0,16 -0,41 -0,26 -0,19 -0,05 +0,01-0,02 +0,08 +0,1 -0,40 -0,22 -0,10 -0,03 +0,03 +0,05 +0,08 +0,12

Прототип

Предлагаемый 1

2 3

Редактор М. Товтин

Заказ 6347/17Тираж 588 ;Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытки 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Тонкомолотый магнез Жидкое стекло Кремнефтористый натрий Кварцит Корунд Алюминиевые опилки Муллитовый полифракционный заполнитель

Составитель Р. Малькова

Техред М.Двдык Корректор В. Гирняк

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки тиглей и подовых камней индукционных печей | 1983 |

|

SU1157339A1 |

| Тиксотропная керамобетонная смесь для вибролитья | 1990 |

|

SU1784609A1 |

| Огнеупорная бетонная смесь | 1978 |

|

SU747838A1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2004 |

|

RU2274623C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Способ изготовления алюмосиликатной набивной массы | 1989 |

|

SU1694547A1 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2685821C1 |

Изобретение относится к металлургии, а именно к изготовлению огнеупорных масс 8j и может быть использовано для футеровки тиглей и индук- ционных печей для плавки алюминиевых сплавов. Изобретение позволяет повысить срок службы футеровки за счет уменьшения усадки. Футеровку изготавливают из огнеупорной массы, содержащей, мас.%: 20-25 тонкомолотого магнезита, 11-15 жидкого стекла; 1,2-1,5 кремнефтористого натрия; 4- 8 кварцита; 6,5-12 корунда; 1-2 алюми-g ниевых опилок и остальное - муллито- вый полифракдионный заполнитель. Из- /Л менение линейных размеров футеров- ки - при температуре 1000 С ±(0,1- 0,16)%. 1 табл.

| Печь для плавки легких цветных металлов и сплавов | 1959 |

|

SU130675A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-12-30—Публикация

1986-02-07—Подача