Известны устройства для проведения испытаний твердых тел на основе использования ультразвуковых колебаний, содержащие излучатель ультразвуковых колебаний, устапавливаемый па поверхности исследуемого тела с возможпостью его наклона под любым углом к поверхности. и приемника, улавливающего колебания, отраженные от плоскостей тела или от скрытых в его толще пороков.

Особенность предлагаемого способа использования указанного устройства для измерения толщины твердых тел заключается в том, что yro,:i поворота излучателя изменяют до получения максимального отраженного сигпала в приемнике отраженных от нижней поверхности тела ко.-ебаний, пос.ле чего определяют толщппу тела по углу поворота из.лучателя относительно поверхности тела, па которой он установлен.

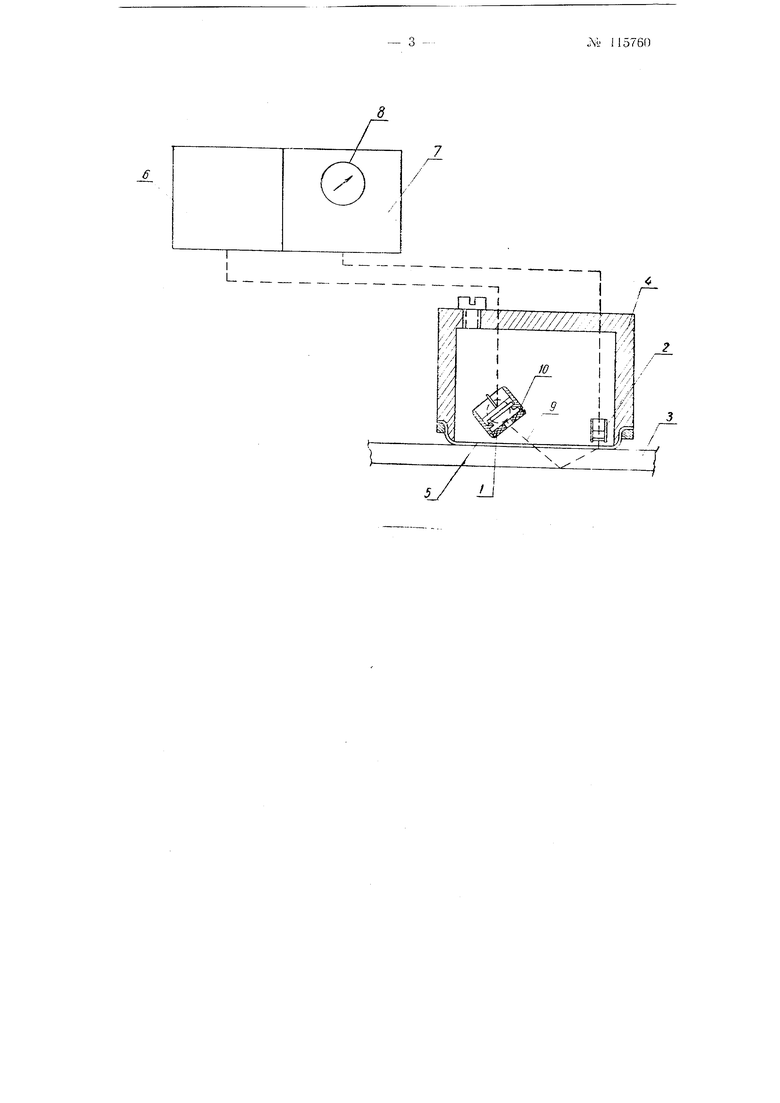

На чертеже изображена схема устройства, используемого для осуществления предлагаемого способа измерения толщины.

Поворотно укрепленный излучатель / ультразвуковых колебаний и приемник отраженных колебаний 2 расположены на одной из поверхностей исследуемого тела 5. Они заключены в общем сосуде 4, заполнеиifOM жидкостью и закрытом со стороны, обращенной к телу 3, эластичной диафрагмой 5, плотно прилегающей к поверхности тела. К излучателю подводится переменный ток ультразвуковой частоты от генератора 6, а в цепь выхода приемника излучений включен через усилитель 7 измерительный прибор 8.

Измерение толщины твердого тела производится в следующем порядке: весь корпус 4 устройства устанавливается на поверхности измеряемого тела, смоченной предварительно какой-либо жидкостью та, чтобы упругая диафрагма плотпо прилегала к поверхности тела.

Затем излучатель 1 поворачивается и устапавливается в такое положение, при котором отклонение прибора в схеме приемника излучений

ль 115760

будет максимальным. При эгом положении излучателя энергия колебаний, отраженных от нижней новерхности тела, будет наибольшей.

.Ход ультразвуковых .дучей от излучателя до приемника изображен на схеме пунктиром -9.

Каждой толщине изделия из данного материала соответствует онределенный наклон излучателя. Следовательно, о толщине изделия можно судить по углу наклона излучателя. Его корнус должен быть соединен со стрелкой, перемещающейся по П1кале, отмечающей угол поворота излучателя. Шкала градуируется в замечаниях толщины по эталонам. Для разных металлов, в которых скорость звука существенно различается, должна быть нанесена отдельная щкала.

Для больщей точности стрелка-указатель толщины и ручка для поворачивания пьезоэлемепта могут быть связаны с передаюпщы щупом с помощью верньера.

Кроме того, для повышения ючпости измерения ю.ащины, излучающий пьезоэлемент, рациональнее делать сравнительно больщим (щироким), а для уменьщения расхождения ультразвукового пучка уменьшать его сечение с помощью дополните.тьной диафрагмы 10Приемный элемент 2 д.ля той же цели должен быть выполнен узким (щириной 1-3 мм).

Ультразвуковой пучок, отраженный от поверхности изделия, ближайщий к щупу и не попадающий в приемник, проходит между обоими пьезсэлементами и затухает в жидкости после многократных отражений.

П р е д м е 1- и 3 о б р е т е н и я

1.Ультразвуковой способ измерения толщины твердых тел с помощью поворотного излучателя ультразвуковых колебаний и приемника, помещенных на поверхности измеряемого тела с одной его стороны, о тличающийся тем, что, с целью получения однозначных показаний и повышения точности измерения, изменяют угол поворота излучателя до получения максимальной величины сигнала в приемнике, после чего определяют толщину тела по углу поворота излучателя относительно поверхности измеряемого тела.

2.Устройство для осуществления способа по п. 1, состоящее из поворотного излучателя и приемника, расположенных на поверхности измеряемого тела, отличающееся тем, что, с целью повыщения точности измерения, излучатель ультразвуковых колебаний снабжен диафрагмой, пропускающей узкий пучок лучей.

3.Форма выполнения устройства по п. 2, отличающаяся тем, что приемник и излучатель заключены в .заполненный жидкостью сосуд, снабженный эластичной диафрагмой, соприкасающейся с гговерхностью измеряемого тела.

Авторы

Даты

1958-01-01—Публикация

1954-08-23—Подача