}1

Изобретение относится к химикотермической обработке металлических материалов и может быть использован при эксплуатации печей с.углеродсодержащими атмосферами.

Известен способ эксплуатации электропечи, при котором рекомендуется периодически проводить прожиг печи от сажистых отложений 1.

Наиболее близким по технической сущности к предлагаемому является способ эксплуатации электропечи с контролируемой атмосферой, включающий контроль углеродного потенциала в рабочем пространстве электропечи и ее прожиг С2.

Недостатком данньп способов является отсутствие каких-либо рекомендаций по периодичности прожига рабочего пространства от сажистьк отложений. При этом температура, длительность и периодичность прожигов являются индивидуальными для каждой печи и определяются экспериментально ,

Цель изобретения - повышение надежности работы элементов.

Указанная цель достигается тем, 4Tft согласно способу эксплуатации электропечи с контролируемой атмосферой, включающему контроль углеродного потенциала атмосферы печи и ее прожиг углеродньй потенциал измеряют по крайней мере в двух точках рабочего пространства и определяют его градиент, а прожиг осуществляют при градиенте углеродного потенциала 0,,3% на 1 м рабочего Пространства печи.

Способ

осуществляется следукщим образом.

В двух точках рабочего пространст ва печи измеряют углеродный потенциал. Измерение проводят либо прямым методом (например, методом фольги), либо косвенным (отбор печной атмосферы на анализ и расчет углеродного потенциала по содержанию компонентов), По достижении разницы потенциала 0,20,3% на 1м рабочего пространства печи производят отжиг. При появлении сажистых отложений в печном пространстве углеродный потенциал в месте появления сажи немедленно начинает падать, что приводит к появлению градиента углеродного потенциала в рабочем пространстве печи. Сажа вы58600

.2

падает чаще всего там, где температура минимальна, т.е. у загрузочных и разгрузочных окон или в других местах усиленного теплоотвода (в местах

5 прохода металлических частей через футеровку/. При большой разнице в значениях углеродного потенциала ухудшается качество обрабатьюаемых деталей и резко снижается стойкость

0 нагревателей из-за необходимости поддержания углеродного потенциала во всех точках рабочего пространства не ниже заданного. Поэтому, если в отдельных точках около мест выпадения

5 сажи углеродный потенциал понижается ниже заданного, принимаются меры по его повышению, что приводит к росту потенциала в других точках и создает неблагоприятные условия для работы

Q нагревателей. Стойкость нагревателей тем ниже, чем вьпие углеродный потенциал атмосферы у их поверхности. Поэтому при градиенте углеродного потенциала 0,2-0,3% на 1 м рабочего

5 пространства печи осуществляют прожиг.

Способ осуществлялся на двух печах СНЗ-4.8.2, 5/10, работаощих с углеродсодержащей атмосферой,Были использованы нагреватели; подовый-, сводный, ;боковой левь{й и боковой правьгй из сплава сопротивления Х20Н80Н 9.Углеродный потенциал измерялся по методу фольги. На обеих печах он поддерживался равным 1,31,5% С. На первой печи он измерялся

5 в одной точке, на второй - в двух точточках на расстоянии 0,5 м друг от друга,

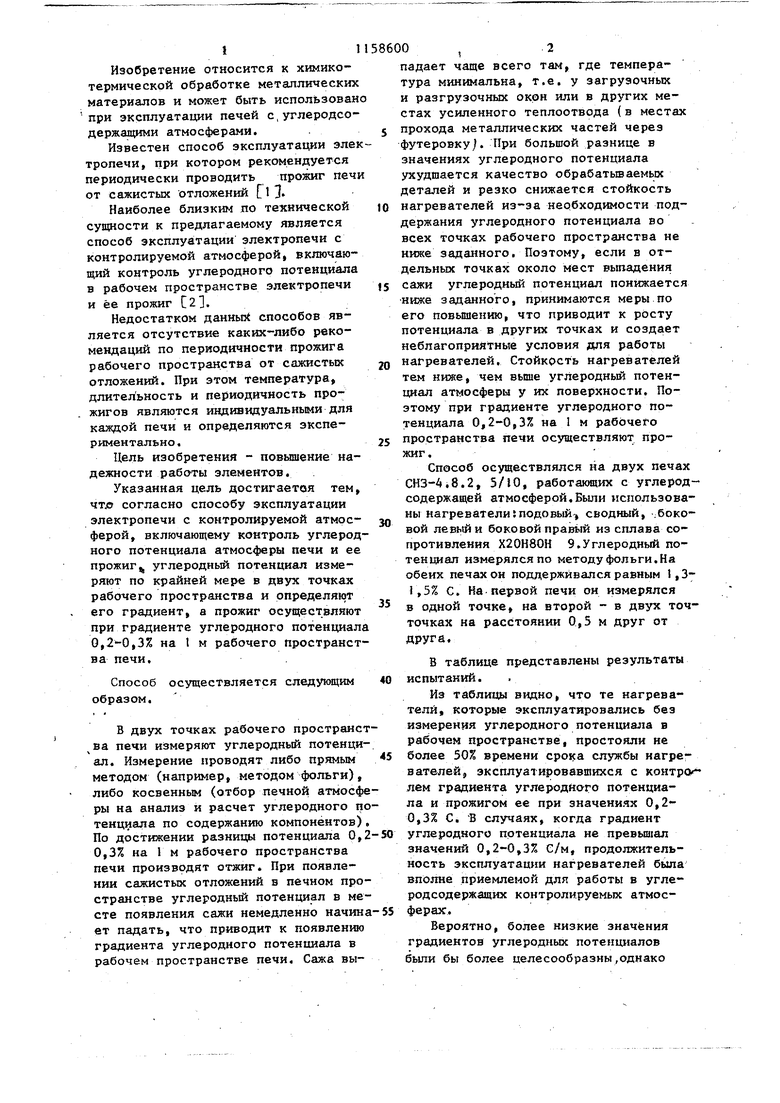

В таблице представлены результаты 0 испытаний. .

Из таблицы видно, что те нагреватели, которые эксплуатировались без измерения углеродного потенциала в рабочем пространстве, простояли не 5 более 50% времени cpoita службы нагревателей., эксплуатировавшихся с контролем градиента углеродного потенциала и прожигом ее при значениях 0,20,3% С. Б случаях, когда градиент 0 углеродного потенциала не превьш1ал значений 0,2-0,3% С/м, продолжительность эксплуатации нагревателей была вполне приемлемой для работы в углеродсодержащих контролируемых атмосферах.

Вероятно, более низкие значения градиентов углеродных потенциалов были бы более целесообразны,однако

добиться их реализации сложно как из-за необходимости проведения неоправданно частых прожигов, так и из-за технических сложностей по замеру углеродного потенциала с высокой точностью. Исходя из этого, следует поддерживать в рабочем пространстве печей с открытыми нагревателями значения градиента углеродного потенциала, не превышающего 0,3% С/м, поскольку выше этого значения срок службы существенно снижается. Экоиомический эффект от использования предлагаемого способа защиты злектро печи с контролируемой атмосферой способа защиты электропечи с контролируемой атмосферой составит 2435 руб. за счет увеличения срока службы нагревателей на I печь в год. Средний срок : службы нагревателей градиенте углеродного потенциала 1 ,3 печи СНЗ-4.8.2,5/10 - 4.17 тыс. час. Срок службы нагревателей при % С 0,2-0,38,4 тыс, час.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации электропечи | 1985 |

|

SU1323596A1 |

| Способ эксплуатации печей с электронагревателями с контролируемой атмосферой | 1983 |

|

SU1266881A1 |

| Способ эксплуатации электропечи с контролируемой углеродсодержащей атмосферой | 1987 |

|

SU1468931A1 |

| Способ эксплуатации печи с контролируемой атмосферой с электронагревателями | 1987 |

|

SU1546502A1 |

| Способ эксплуатации электропечи с контролируемой атмосферой | 1984 |

|

SU1348376A1 |

| Устройство для определения углеродного потенциала | 1982 |

|

SU1109616A1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017860C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛЕРОДНОГО ПОТЕНЦИАЛА ПЕЧНОЙ АТМОСФЕРЫ | 1991 |

|

RU2007473C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛЕРОДНОГО ПОТЕНЦИАЛА ПЕЧНОЙ АТМОСФЕРЫ | 1991 |

|

RU2007474C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИСТОГО ЖЕЛЕЗА | 2006 |

|

RU2322511C1 |

СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОПЕЧИ С КОНТРОЛИРУЕМОЙ АТМОСФЕРОЙ, включающий контроль углеродного потенциала атмосферы печи и ее прожиг, отличающийся тем, что, с целью павышения надежности работы элементов печи, углеродный потенциал измеряют по крайней мере в двух точках рабочего пространства и определяют его градиент, а прожиг осуществляют при градиенте углеродного потенциала 0,2-0,3% на 1 м рабочего пространства печи. (Л

Подовый

Боковой левый

Боковой правый

4,6

Сводовый

4,0

| I | |||

| Электротермическое оборудование | |||

| Справочник , Под общ | |||

| ред | |||

| А.П.Альтгауэена, 2-е изд | |||

| М., Энергия, 1980, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| I, М., 1980, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| TZ:)fcil i;C:/fi f МБЛМОШдА | |||

Авторы

Даты

1985-05-30—Публикация

1982-12-30—Подача