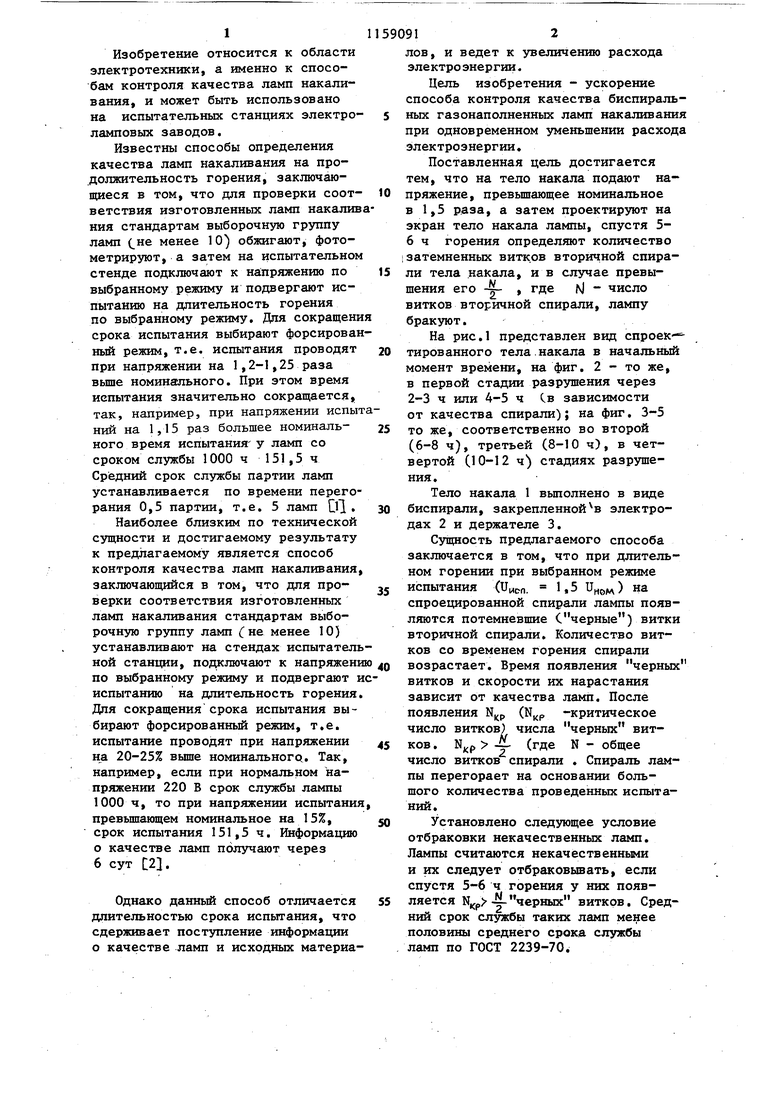

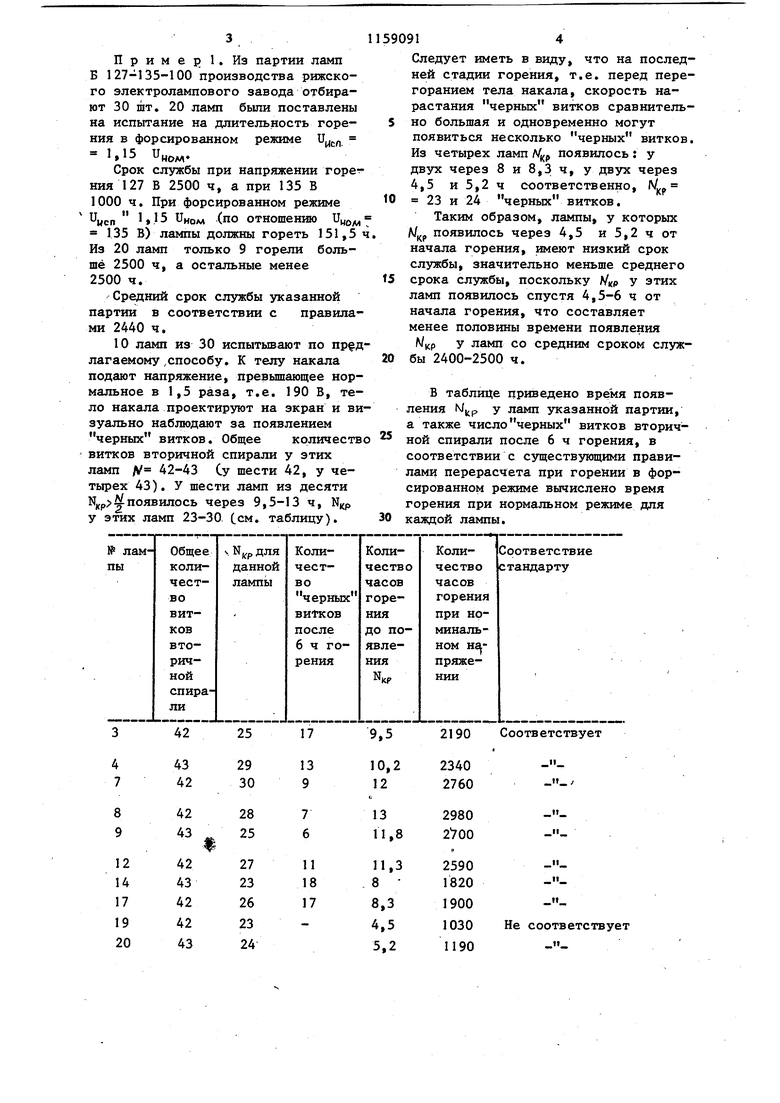

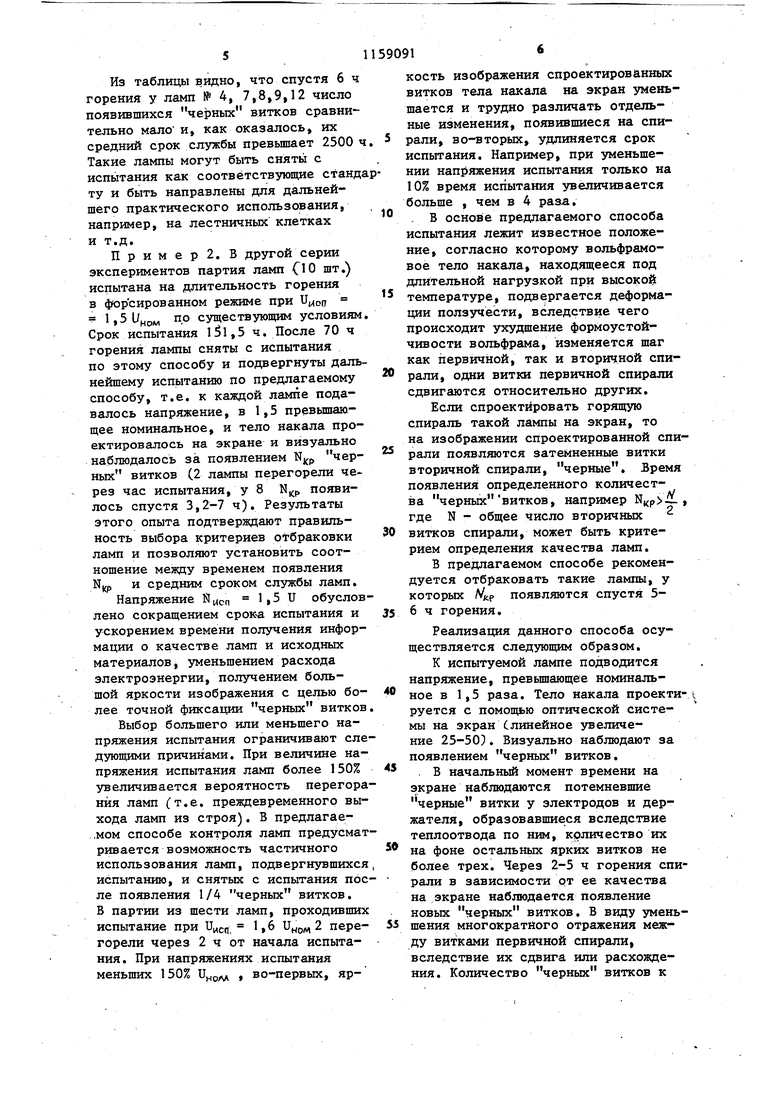

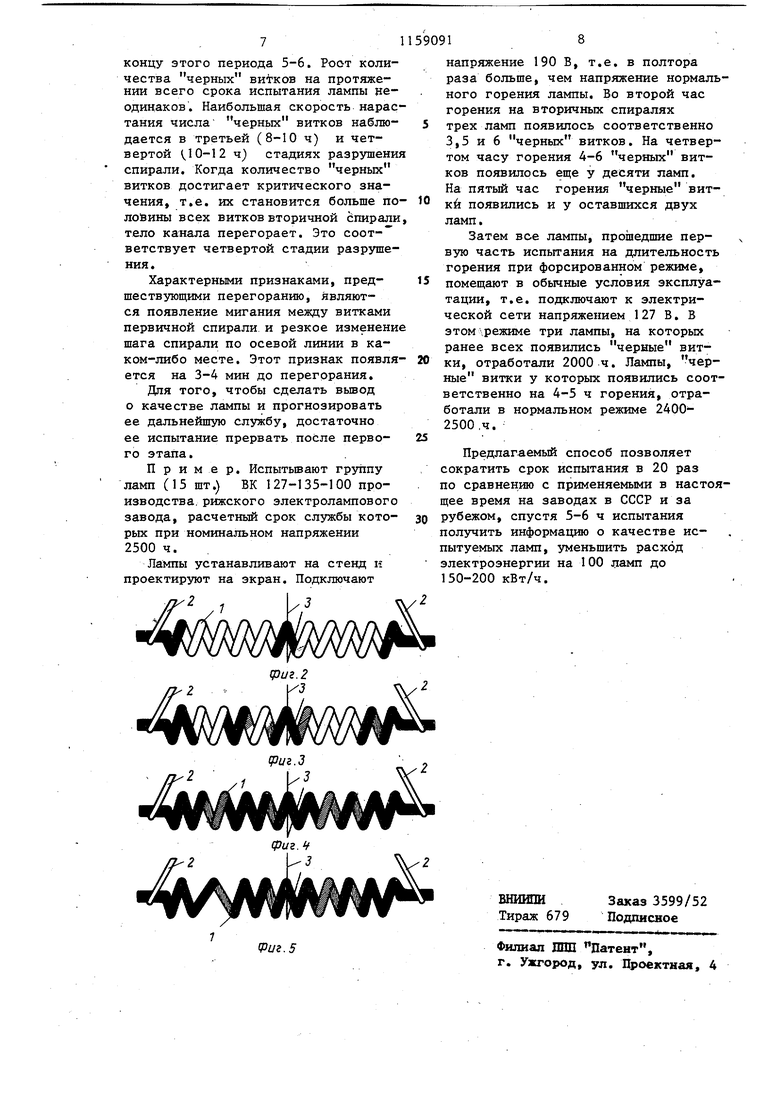

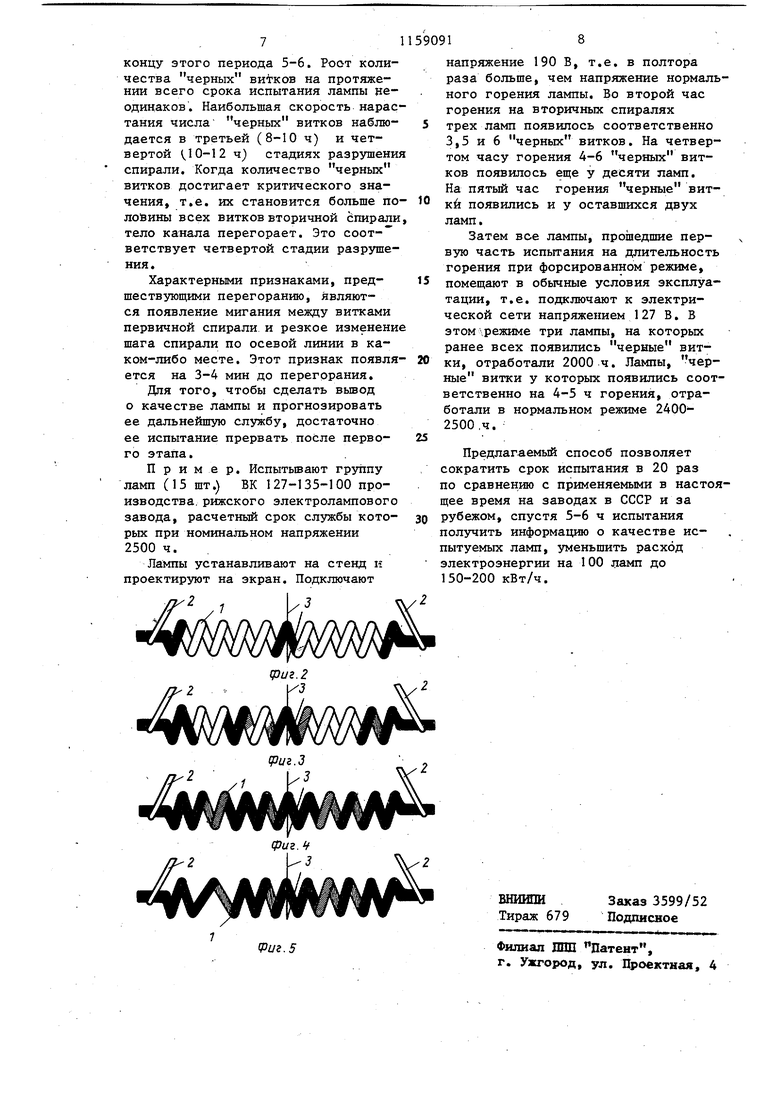

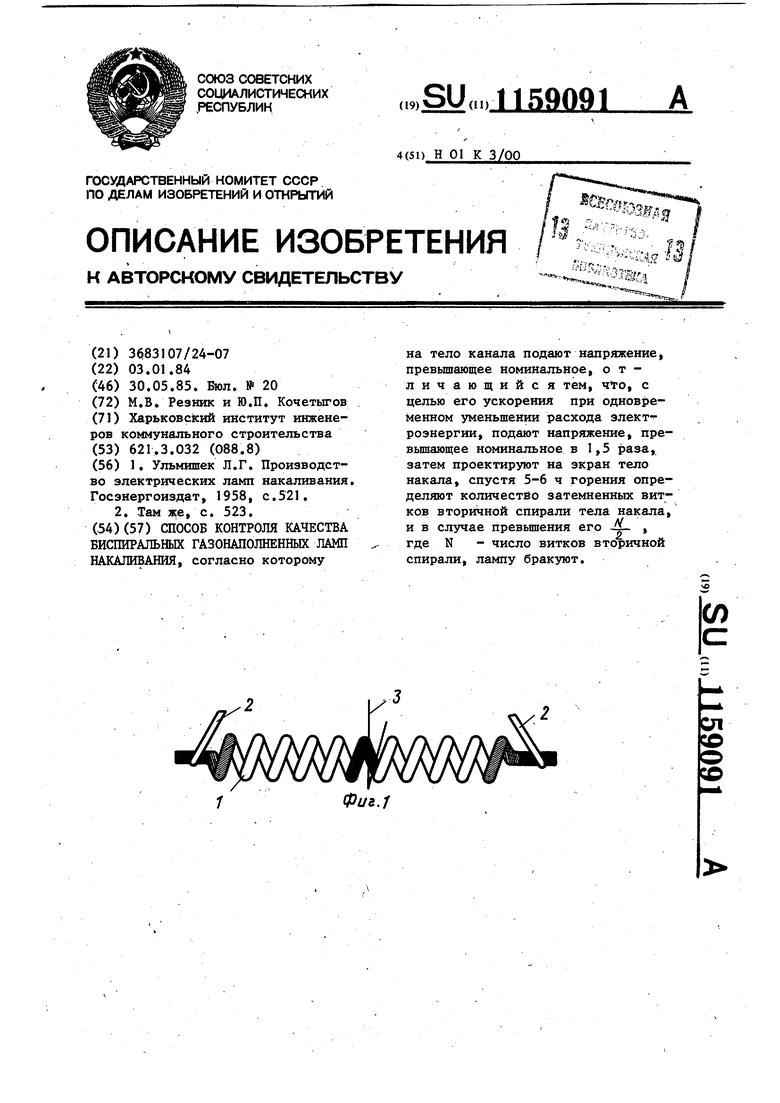

1 Изобретение относится к области электротехники, а именно к способам контроля качества ламп накаливания, и может быть использовано на испытательных станциях электроламповых заводов. Известны способы определения качества ламп накаливания на продолжительность горения, заключающиеся в том, что для проверки соответствия изготовленных ламп накалив ния стандартам выборочную группу ламп (не менее 10) обжигают, фотометрируют, а затем на испытательном стенде подключают к на:пряжению по выбранному режиму и подвергают испытанию на длительность горения по выбранному режиму. Для сокращени срока испытания выбирают форсирован ный режим, т.е. испытания проводят при напряжении на 1,2-1,25 раза выше номинального. При этом время испытания значительно сокращается, так, например, при напряжении испы ний на 1,15 раз большее номинального время испытания у ламп со сроком службы 1000 ч 151,5 ч Средний срок службы партии ламп устанавливается по времени перего рания 0,5 партии, т.е. 5 ламп 01. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ контроля качества ламп накаливания заключающийся в том, что для проверки соответствия изготовленных ламп накаливания стандартам выборочную группу ламп (не менее 10) устанавливают на стендах испытатель ной станции, подключают к напряжени по выбранному режиму и подвергают и испытанию на длительность горения Для сокращения срока испытания выбирают форсированный режим, т.е. испытание проводят при напряжении на 20-25% выше номинального. Так, например, если при нормальном напряжении 220 В срок службы лампы 1000 ч, то при напряжении испытания превьшхающем номинальное на 15%, срок испытания 151,5 ч. Информацию о качестве ламп получают через 6 сут 2. Однако данный способ отличается длительностью срока испытания, что сдерживает поступление информащш о качестве ламп и исходных материа912лов, и ведет к увеличению расхода электроэнергии. Цель изобретения - ускорение способа контроля качества биспиральных газонаполненных ламп накаливания при одновременном уменьшении расхода электроэнергии. Поставленная цель достигается тем, что на тело накала подают напряжение, превьш1ающее номинальное в 1,5 раза, а затем проектируют на экран тело накала лампы, спустя 56 ч горения определяют количество затемненных витков вторичной спирали тела накала, ив случае превышения его , где N) - число витков вторичной спирали, лампу бракуют. На рис.1 представлен вид спроектированного тела.накала в начальный момент времени, на фиг. 2 - то же, в первой стадии разрушения через 2-3 ч или 4-5 ч Св зависимости от качества спирали); на фиг, 3-5 то же, соответственно во второй (6-8 ч), третьей (8-10 ч), в четвертой (10-12 ч) стадиях разрушения. Тело накала 1 выполнено в виде биспирали, закрепленной в электродах 2 и держателе 3. Сущность предлагаемого способа заключается в том, что при длительном горении при выбранном режиме испытания (UHM. 1,5 и„в«) на спроецированной спирали лампы появляются потемневшие С черные) витки вторичной спирали. Количество витков со временем горения спирали возрастает. Время появления черных витков и скорости их нарастания зависит от качества ламп. После появления ( -критическое число витков) числа черных витков. Nj,p J-- (где N - общее число витков спирали . Спираль лампы перегорает на основании большого количества проведенных испытаний. Установлено следующее условие отбраковки некачественных ламп. Лампы считгиотся некачественными и их следует отбраковывать, если спустя 5-6 ч горения у них появляется черных витков. Средний срок службы таких ламп менее половины среднего срока службы ламп по ГОСТ 2239-70 Пример 1. Из партии ламп Б 127-135-100 производства рижского электролампового завода отбирают 30 шт. 20 ламп были поставлены на испытание на длительность горения в форсированном режиме 1.15 UH. Срок службы при напряжении торе ния 127 В 2500 ч, а при 135 В 1000 ч. При форсированном режиме 1,15 UHOM (по отношению U, 135 В) лампы должны гореть 151,5 Из 20 ламп только 9 горели больше 2500 ч, а остальные менее 2500 ч. Средний срок службы указанной партии в соответствии с правила ми 2440 ч. 10 ламп из 30 испытывают по пр лагаемому .способу, К телу накала подают напряжение, превышающее нор мальное в 1,5 раза, т.е. 190 В, те ло накала проектируют на экран и в зуально наблюдают за появлением черных витков. Общее количест витков вторичной спирали у этих ламп /V 42-43 Су шести 42, у четьфех 43). У шести ламп из десяти N p появилось через 9,5-13 ч, у этих ламп 23-30 Сем. таблицу). 14 Следует иметь в виду, что на последней стадии горения, т.е. перед перегоранием тела накала, скорость нарастания черных витков сравнительно большая и одновременно могут появиться несколько черных витков. Из четырех ламп появилось : у двух через 8 и 8,3; ч, у двух через 4,5 и 5,2 ч соответственно, 23 и 24 черных витков. Таким образом, лампы, у которых появилось через 4,5 и5,2чот начала горения, имеют низкий срок службы, значительно меньше среднего срока службы, поскольку у этих ламп появилось спустя 4,5-6 ч от начала горения, что составляет менее половины времени появления у ламп со средним сроком службы 2400-2500 ч. В таблице приведено время появления W у ламп указанной партии, ICP а также число черных витков вторичной спирали после 6 ч горения, в соответствии с сзпцествующими правиами перерасчета при горении в форсированном режиме вычислено время горения при нормальном режиме для аждой лампы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества автомобильных ламп накаливания | 1984 |

|

SU1224857A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫХ ИСТОЧНИКОВ СВЕТА | 1998 |

|

RU2160483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ НАКАЛА ДЛЯ ТЕПЛОВЫХ ИСТОЧНИКОВ СВЕТА | 1996 |

|

RU2101801C1 |

| Способ термообработки галогенных ламп накаливания | 1981 |

|

SU997138A1 |

| Геттер для ламп накаливания | 1980 |

|

SU868889A1 |

| Лампа накаливания | 1982 |

|

SU1127027A1 |

| Способ изготовления ламп накаливания | 1986 |

|

SU1347106A1 |

| СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА ДОЛГОВЕЧНОСТЬ ГЕНЕРАТОРНЫХ ЛАМП | 2008 |

|

RU2383961C1 |

| Способ изготовления тела накала источников света | 1989 |

|

SU1711265A1 |

| ЛАМПА АВТОМАТ С ПОШАГОВЫМ ВКЛЮЧЕНИЕМ (СПОСОБ ЗАЩИТЫ ОСВЕТИТЕЛЬНОЙ ЛАМПЫ НАКАЛИВАНИЯ) | 2009 |

|

RU2388106C1 |

СПОСОБ КОНТРОЛЯ КАЧЕСТВА БИСПИРАЛЬНЫХ ГАЗОНАПОЛНЕННЫХ ЛАМП НАКАЛИВАНИЯ, согласно которому на тело канала подают напряжение, превьшающее номинальное, отличающийся тем, , с целью его ускорения при одновременном уменьшении расхода электроэнергии, подают напряжение, превышающее номинальное в 1,5 раза, затем проектируют на экран тело накала, спустя 5-6 ч горения определяют количество затемненных витков вторичной спирали тела накала, и в случае превьшения его -fL. , где N - число витков вторичной спирали, лампу бракуют. СП ;о со

42

17

25

Соответствует

2190

п

Не соответствует 11 Из таблицы видно, что спустя 6 ч горения у ламп № 4, 7,,12 число появившихся черных витков сравнительно малои, как оказалось, их средний срок службы превьшает 2500 ч Такие лампы могут быть сняты с испытания как соответствующие станд ту и быть направлены для дальнейшего практического использования, например, на лестничных клетках и т.д. Пример2.В другой серии экспериментов партия ламп СО шт.) испытана на длительность горения в фюрсиров айном режиме при , 1,5 UHOM ПР существуюптм условиям Срок испытания l5l,5 ч. После 70 ч горения лампы сняты с испытания по этому способу и подвергнуты даль нейшему испытанию по предлагаемому способу, т.е. к каждой лампе подавалось напряжение, в 1,5 превьш1ающее номинальное, и тело накала проектировалось на экране и визуально наблюдалось за появлением черных витков (2 лампы перегорели через час испытания, у 8 N,p появилось спустя 3,2-7 ч). Результаты этого опыта подтверждают правильность выбора критериев отбраковки ламп и позволяют установить соотношение между временем появления N и средним сроком службы ламп. Напряжение 1,5 U обуслов лено сокращением срок-а испытания и ускорением времени получения информации о качестве ламп и исходных материалов, уменьшением расхода электроэнергии, получением большой яркости изображения с целью более точной фиксации черных витков Выбор большего или меньшего напряжения испытания ограничивают сле дующими причинами. При величине напряжения испытания ламп более 150% увеличивается вероятность перегора ния ламп (т.е. преждевременного выхода ламп из строя). В предлагае.мом способе контроля ламп предусмат ривается возможность частичного использования ламп, подвергнзшшихся испытанию, и снятых с испытания пос ле появления 1/4 черных витков. В партии из шести ламп, проходивших испытание при 1,6 ,, 2 перегорели через 2 ч от начала испытания. При напряжениях испытания меньших 150% , во-первых, ярКОСТЬ изображения спроектированных витков тела накала на экран уменьшается и трудно различать отдельные изменения, появившиеся на спирали, во-вторых, удлиняется срок испытания. Например, при з еньшении напряжения испытания только на 10% время испытания увеличивается больше , чем в 4 раза, В основе предлагаемого способа испытания лежит известное положение, согласно которому вольфрамовое тело накала, находящееся под длительной нагрузкой при высокой температуре, подвергается деформации ползучести, вследствие чего происходит ухудшение формоустойчивости вольфрама, изменяется шаг как первичной, так и вторичной спирали, одни витки первичной спирали сдвигаются относительно других. Если спроектировать горящую спираль такой лампы на экран, то на изображении спроектированной спирали появляются затемненные витки вторичной спирали, черные. Время появления определенного количества черных витков, например N,p , где N - общее число вторичных витков спирали, может быть критерием определения качества ламп. В предлагаемом способе рекомендуется отбраковать такие лампы, у которых /Чср появляются спустя 56 ч горения. Реализация данного способа осуществляется следующим образом. К испытуемой лампе подводится напряжение, превьш1ающее номинальное в 1,5 раза. Тело накала проекти-; руется с помощью оптической системы на экран Члинейное увеличение 25-50. Визуально наблюдают за появлением черных витков. В начальный момент времени на экране наблюдаются потемневшие черные витки у электродов и держателя, образовавшиеся вследствие теплоотвода по ним, количество их на фоне остальных ярких витков не более трех. Через 2-5 ч горения спирали в зависимости от ее качества на экране наблюдается появление новых черных витков. В виду уменьшения многократного отражения между витками первичной спирали, вследствие их сдвига или расхождения. Количество черных витков к

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ульмишек Л.Г | |||

| Производство электрических ламп накаливания, Госэнергоиздат, 1958, с.521 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Машина для производства земляных работ | 1919 |

|

SU523A1 |

Авторы

Даты

1985-05-30—Публикация

1984-01-03—Подача