113

Изобретение относится к электро- технике и может быть использовано для производства электрических ламп накаливания.

Целйго изобретения является увеличение срока службы ламп.

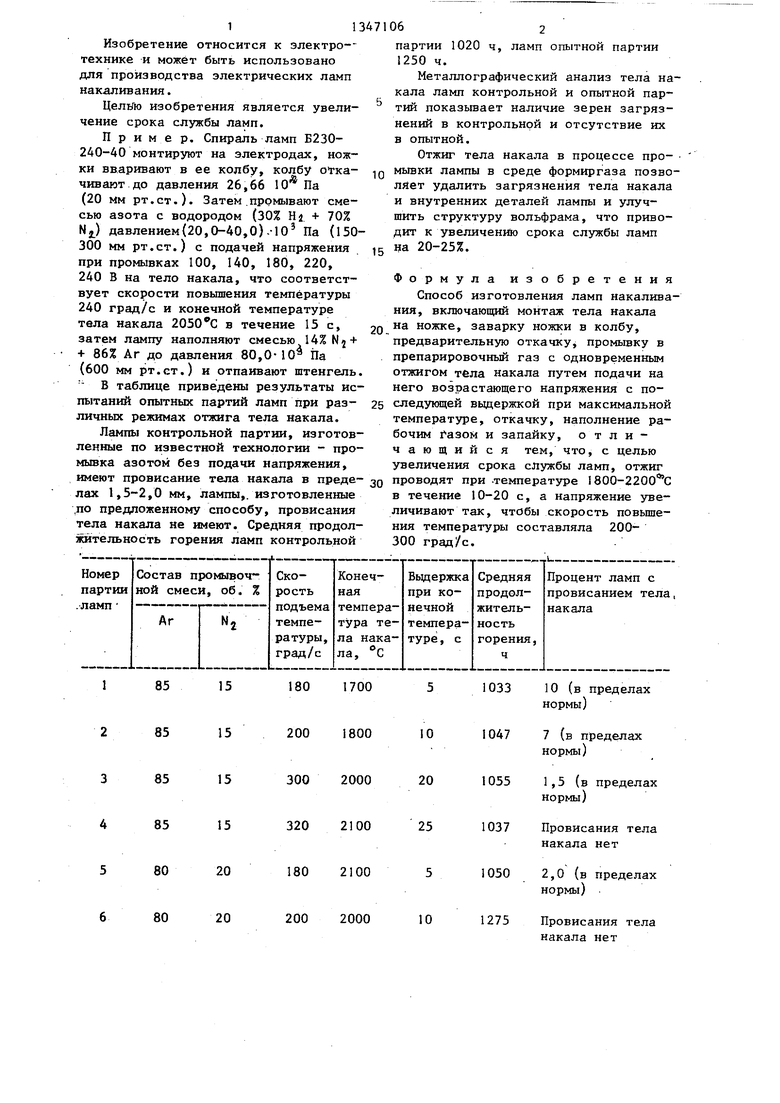

П р и м е р. Спираль ламп Б230- 240-40 монтируют на электродах, ножки вваривают в ее колбу, колбу откачивают до давления 26,66 10 Па (20 мм рт.ст.). Затем .промывают смесью азота с водородом (30% HI + 70% Njt) давлением(20,0-40,0).-10 Па (ISO- BOO мм рт.ст.) с подачей напряжения при промывках 100, 140, 180, 220, 240 В на тело накала, что соответствует скорости повышения температуры 240 град/с и конечной температуре тела накала в течение 15 с, затем лампу наполняют смесью 14% NJ+ + 86% Аг до давления 80,0-10 Па (600 мм рт.ет.) и отпаивают штенгель.

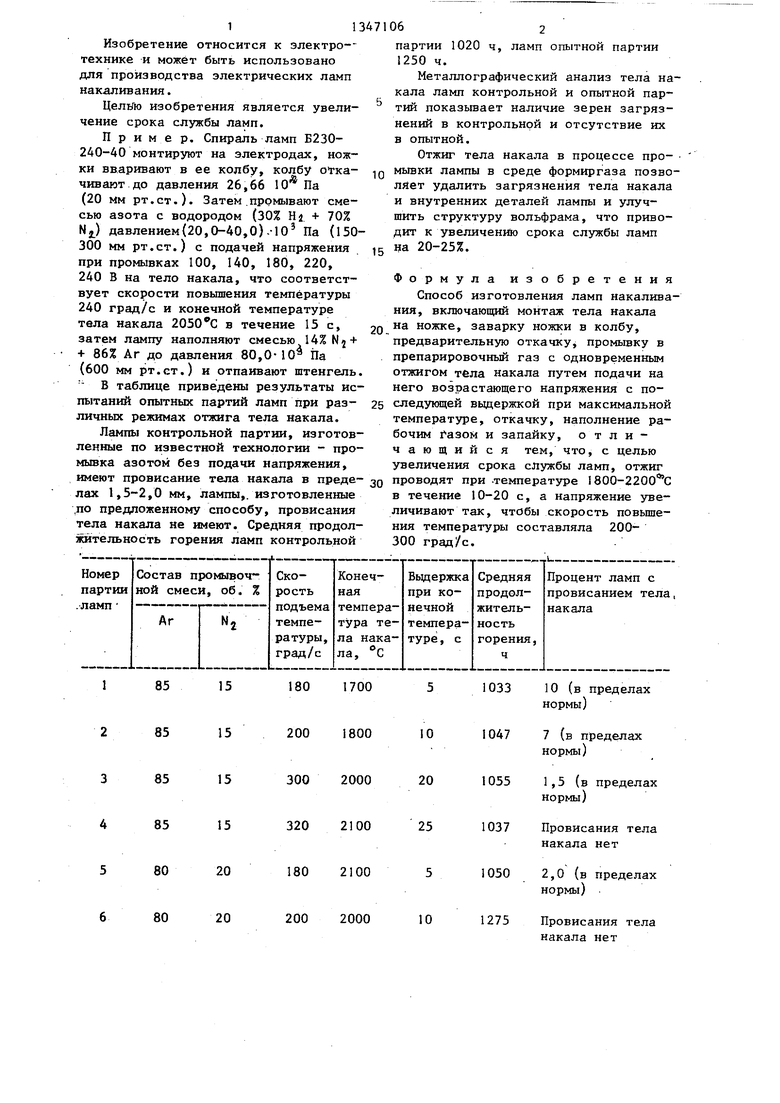

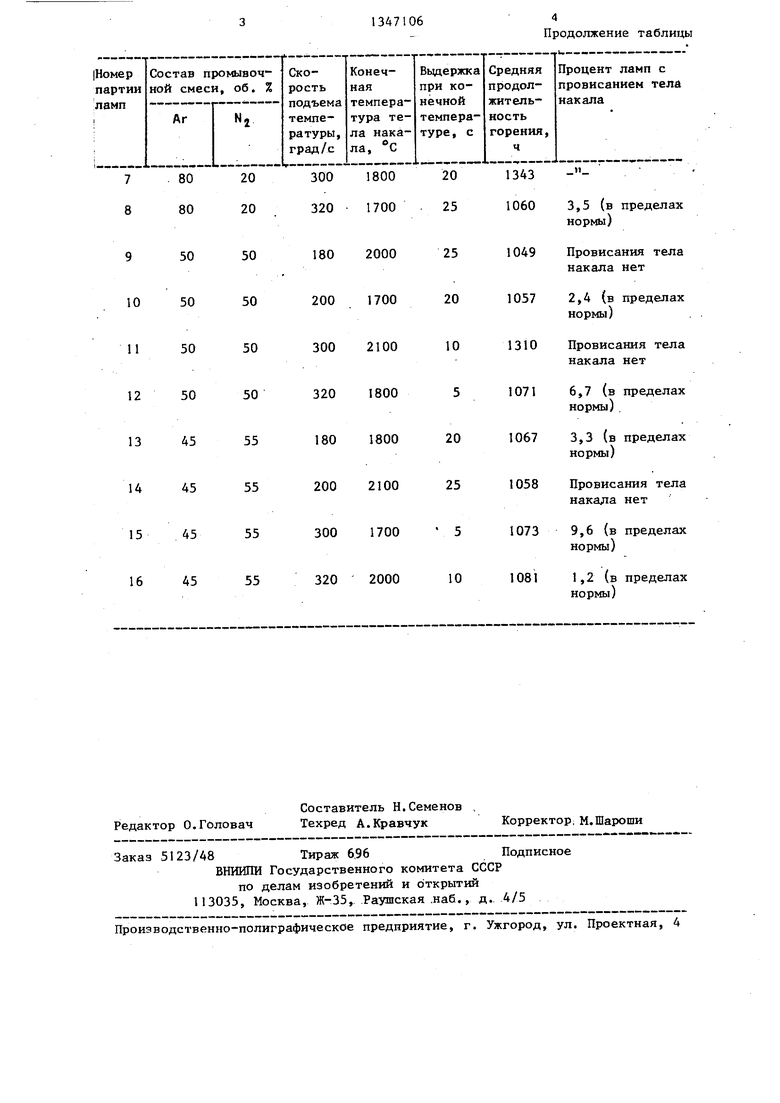

В таблице приведены результаты испытаний опытных партий ламп при раз- личных режимах отжига тела накала.

Лампы контрольной партии, изготовленные по известной технологии - промывка азотом без подачи напряжения, имеют провисание тела накала в преде- лах 1,5-2,0 мм, лампы,, изготовленные .по предложенному способу, провисания тела накала не имеют. Средняя продолжительность горения ламп контрольной

85 15 180 1700 5 1033 10 (в пределах

нормы)

85 15 200 1800 10 1047 7 (в пределах

нормы)

85 15 300 2000 20 1055 1,5 (в пределах

нормы)

85 15 320 2100 25 1037 Провисания тела

накала нет

80 20 180 2100 5 1050 2,0 (в пределах

нормы)

80 20 200 2000 10 1275 Провисания тела

накала нет

62

партии 1020 ч, ламп опытной партии 1250 ч.

Металлографический анализ тела накала ламп контрольной и опытной партий показьшает наличие зерен загрязнений в контрольной и отсутствие их в опытной.

Отжиг тела накала в процессе промывки лампы в среде формиргаза позволяет удалить загрязнения тела накала и внутренних деталей лампы и улучшить структуру вольфрама, что приводит к увеличение срока службы ламп на 20-25%.

Формула изобретения Способ изготовления ламп накаливания, включающий монтаж тела накала на ножке, заварку ножки в колбу, предварительную откачку промывку в препарировочньй газ с одновременнь1м отжигом тела накала путем подачи на него возрастающего напряжения с последующей выдержкой при максимальной температуре, откачку, наполнение рабочим Газом и запайку, отличающийся тем, что, с целью увеличения срока службы ламп, отжиг проводят при .температуре 1800-2200 С в течение 10-20 с, а напряжение увеличивают так, чтобы скорость повьшхе- ния температуры составляла 200- 300 град/с.

Продолжение таблшды

нормы)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления температурных ламп накаливания | 1982 |

|

SU1056314A1 |

| Способ изготовления галогенных ламп накаливания | 1988 |

|

SU1576936A1 |

| Способ изготовления ламп накаливания | 1980 |

|

SU1003199A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫХ ИСТОЧНИКОВ СВЕТА | 1998 |

|

RU2160483C2 |

| Способ изготовления вакуумных кварцевых ламп накаливания | 1981 |

|

SU974461A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ НАКАЛА ДЛЯ ТЕПЛОВЫХ ИСТОЧНИКОВ СВЕТА | 1996 |

|

RU2101801C1 |

| Лампа накаливания | 1987 |

|

SU1534554A1 |

| Способ термообработки галогенных ламп накаливания | 1981 |

|

SU997138A1 |

| ГАЛОГЕННАЯ ЛАМПА НАКАЛИВАНИЯ | 2001 |

|

RU2201010C2 |

| Способ введения газопоглотителя влАМпу НАКАлиВАНия | 1979 |

|

SU847400A1 |

Изобретение относится к электротехнике и может быть использовано для производства электрических ламп накаливания. Цель изобретения - увеличение срока службы ламп. В процессе изготовления лаяпы осуществляют отжиг тела накала в среде препарировочного газа путем подачи на него возрастающего напряжения. Это позволяет удалить загрязнения с тела накала и внутренних деталей лампы. Проведение такого отжига при 1800-2200 с с выдержкой в течение 10-20 с и скоростью повьшения температуры 200- 300 град/с дает увеличение срока службы ламп на 20-25%. 1 табл. (Л W, 4

| Способ изготовления температурных ламп накаливания | 1982 |

|

SU1056314A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ удаления вредных и поглощенных газов из электрических ламп накаливания | 1923 |

|

SU3667A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-23—Публикация

1986-03-03—Подача