О1

со со со

Изобретение относится к буровым растворам применяемым в процессе прОЕГодкй нефтяшлх и газовых скважин, а также бурения шахтных стволов в неустойчивых глинистых породах и пред- 5 назначено для ингибирования проходиммх пород склонных к набуханию, осыпям и обв.алам, а также для регулирования фильтрационных, реологических и тиксотропных свойств буровых 10 растворов как пресных, так и содержащих в своем составе хлористый калий.

Известен реагент на основе бурого угля, едкого кали и триэтанолами- is Ha.flJ. ,

Недостатком этого реагента являетсй слабое снижение даспергируемости разбурнваетвл5с пород.

Наиболее близк1ш к изобретению .20 по технической сущности является гуйатный реагент для обработки гяиийстых буровых растворов, содержащий бурьй.уголь и едкий кали Г .

Недостаткш и известного реагента W является слабое снижени диспергируемости глинистых пород, низкая способность регулирования вязкостных, структурных и фильтрационных показателей, обработанных им глинистых сус-зо пенз в условиях высоких температур и м терал«яг ации. Недостаточность ука3анных свойств объясняется невысокой молекулярной массой гуминовых веществ, составляющих основу реагента. 35

Цель иэ1обретения - снижение диспергирующего действия реагента и : улучшение структуриле и вотьтрационных показателей обработаншлх им глиHHctbtx суспензий в условиях повышен- 4о iftix температур и хлоркалиевой агрес.СИИ.. ; , :/ .. , /

Указанная «ель достигается тем, что гуматйь реагент для обработки глинистых буровых р астворов; состоя- 45 щий из бурого угля и едкого кали, дополнительно содержит окись магния или каустическ магнезит, причем компоненты взяты ttptt следующих соотношениях, Mac.Z, в расчете на сухой 50 продукт:

Бурый уголь 72-74 Едкий кали14-18

Окись магния или . каустический магнезит 8-12 55 Эффект подавления дисжргирования шлама следует объяснить высокой сорбционной, способностьк гуматов магния.

Фрагменты гуминовых соединений, содержащие в своем составе магний, обладают в связи с этим повышенной обволакивающей способностью, что предотвращает рдзмокание глинистых частиц. Исключительно высокая гидратационная способность иона магния способствует гидрофилизации гуматов, что имеет следствием формирование плотной глинистой корки, обуславлИва.ющей зффективное снижение фильтрации и првышёни:е термостойкости реагента.

Пример осуществления способа. 74 г .измельченного бурого угля обрабатывают смесью, состоящей из 14 г КОН и 12 г окиси Магния, вводимой в уголь с таким количеством вода, чтобы общая влажность реакционной массы составляла 40-50%. Полученную смесь тщательно перемешивают до завершения реакции (40-60 мин), после чего подсушивают до степени влажности 15-20%.

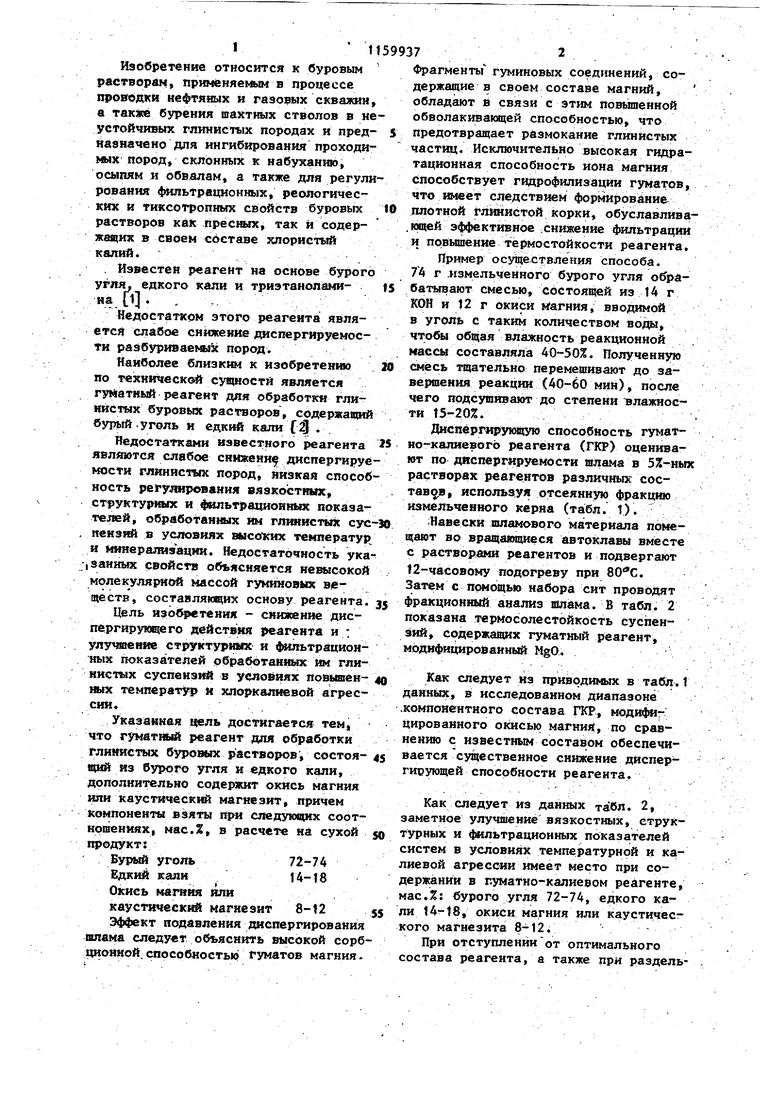

Диспергирунякую способность гуматно-калиевого реагента (ГКР) оценивают по диспергируемости шлама в 5%-ны растворах реагентов различных состав9в, используя отсеянную фракцию измельченного керна (табл. 1).

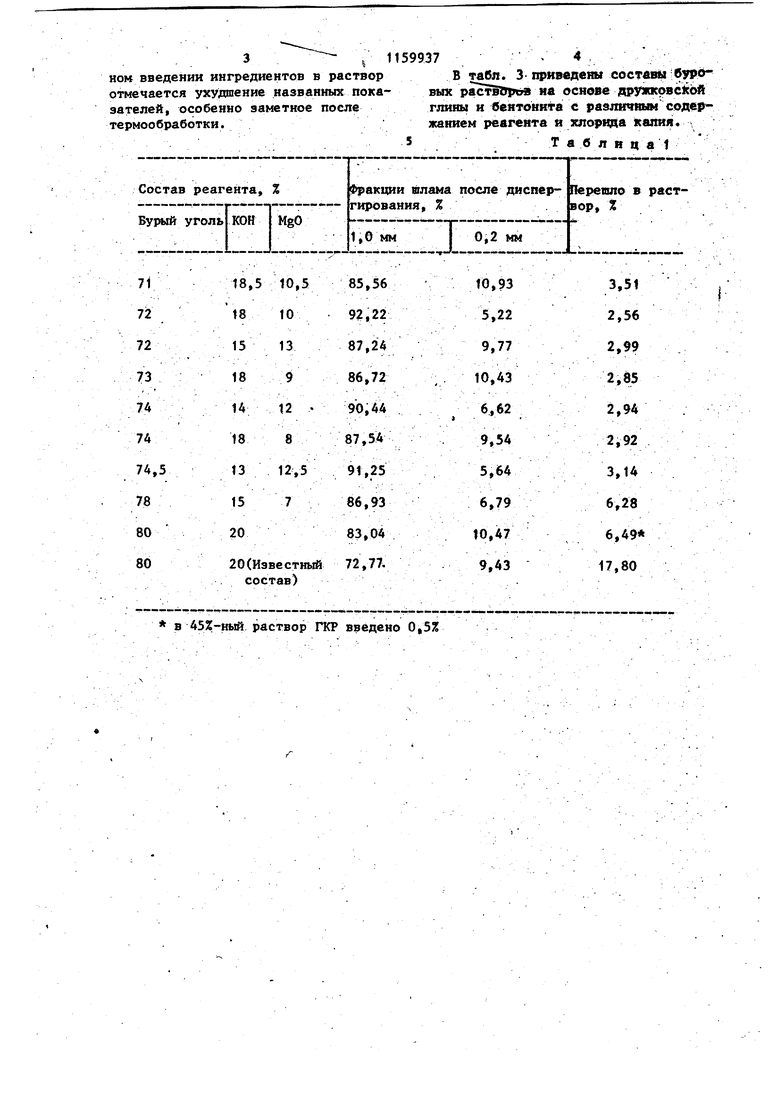

:Навески шламового материала помещают во вращающиеся автоклавы вместе с растворами реагентов и подвергают 12-часовому подогреву при . Затем с помощью набора сит проводят фракционный анализ шлама. В табл. 2 показана термосолестойкость суспензий, содержав х гуматный реагент, модифицированный MgO.

Как следует из приводимых в табл. данных, г исследованном диапазоне .компонентного состава ГКР, модифи-; цированного окисью магни, по сравнению с известным составом обеспечивается существенное снижение диспергирующей способности реагента.

Как следует из данных табл. 2, заметное улучшение вязкостных, структурных и льтрационных показателей систем в условиях температурной и калиевой агрессии имеет место при содержании в пумаТно-калиевом реагенте мас.%: бурого угля 72-74, едкого кали 14-18, окиси магния или каустического магнезита 8-12.При отступлении от оптимального состава реагента, а также при раздел3 И59937 4 .

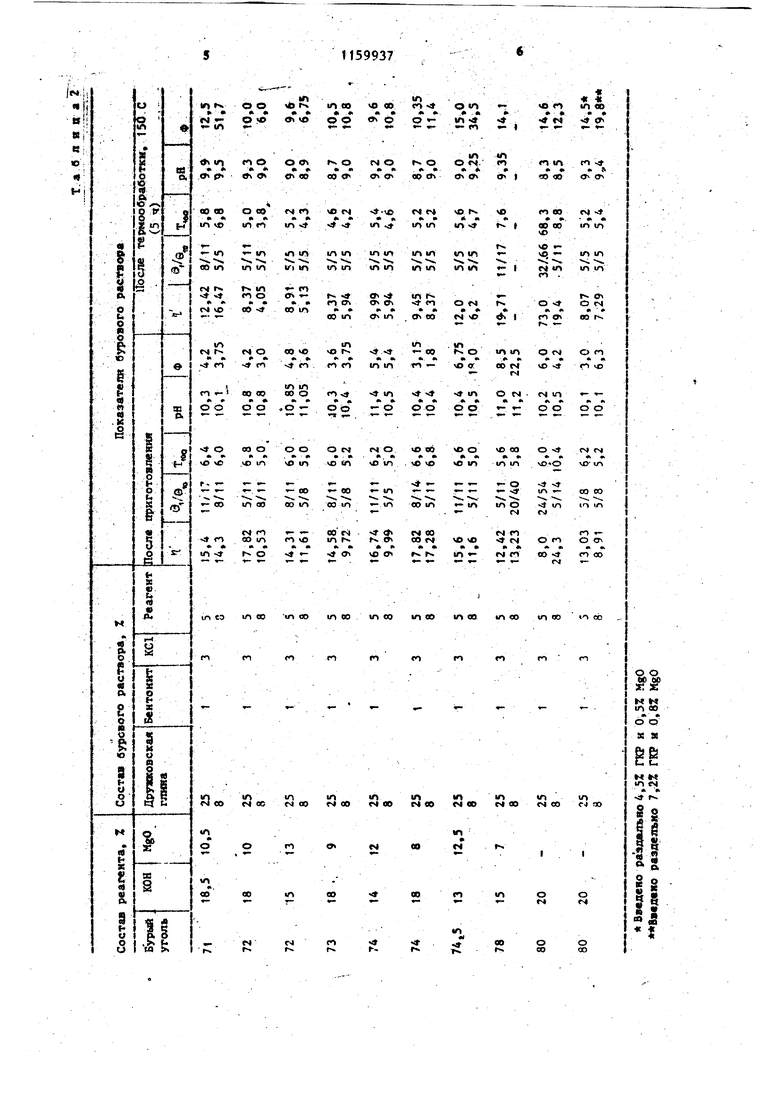

ном введении ингредиентов в раствор В табл. 3 приведены состйвц вУРО отмечается ухудшение названных пока- вых раствОроа на основе дружковcitbft зателей, особенно заметное после глины и бентонита с различиьм содертермообработки.жанием реагента я хлорида калия,

: .. / , ..: . -5 .., ; :Т а .6 л и ц а1 - .

| название | год | авторы | номер документа |

|---|---|---|---|

| Гуматный реагент для обработки буровых растворов | 1982 |

|

SU1046271A1 |

| Модифицированный гуматный реагент для обработки буровых растворов | 1978 |

|

SU883139A1 |

| БУРОВОЙ РАСТВОР НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН | 2015 |

|

RU2601635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО РЕАГЕНТА-СТАБИЛИЗАТОРА ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2001 |

|

RU2189381C1 |

| БИОПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР | 2005 |

|

RU2289603C1 |

| Способ получения гранулированных гуматных реагентов для суровых растворов | 1982 |

|

SU1778128A1 |

| Способ обработки бурового раствора на водной основе | 1984 |

|

SU1278354A1 |

| Способ обработки бурового раствора | 1990 |

|

SU1792960A1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| БУРОВОЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН В ОСЛОЖНЕННЫХ УСЛОВИЯХ, ПРЕИМУЩЕСТВЕННО ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2008 |

|

RU2386656C1 |

ГУМАТНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ, содержащий бурьй уголь и едкий.калий. отличающийся тем, что, с целью снижения диспергирутощего действия реагента и улучшения структурных и фильтрационных показателей обработанных им глинистых суспензий в условиях повышенных температур и хлоркалиевой агрессии, реагент дополнительно содержит окись магния или каустический магнезит, при этом компоненты взяты в следукицем соотношении, мас.%, в расчете на сухой продукт: Бурый уголь 72-74 Едкий калий 14-18 Окись магнияили каустическиймагнезит 8-12 (Л

в 45%-ный раствор ГКР введено 0,5%

«г:

tiii я|

С;.

Hi

ТаблицаЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Модифицированный гуматный реагент для обработки буровых растворов | 1978 |

|

SU883139A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4033893 кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-06-07—Публикация

1983-06-13—Подача