О5 1C

Изобретение относится к 6ypoBitiiM растворам, применяемых в процессе проводки нефтяных и газовых скважин а также бурения шадтных отвалов в неустойчивых глинистых породах.

Известен гуматно-калиевый реагент получаемый обработкой бурого угля едким кали и используемый в системах ингибированных; растворов 1 J.

Однако этот реагент обладает относительно невысоким ингибирующим действием, в связи с чем дополнительно в Системах в качестве ингибкд-ора применяют электролит, как правило хлористый калий. Кроме того, при вводе последнего отмечается резкое повышение водоотдачи и ухудшение реологических свойств раствора - рост вязкости и статического напряжения сдвига. Для нормализации этих показателей необходима обработка раствора солестойкими peareHTat, как правило дорогостоящими полимерными материалами (КМЦ, акриловые и т.п./ , что увеличивает время, затрачиваемой на химическую обработку раствора, усложняет ее ввиде много-

компонентности состава и в конечном итоге удорожает ее вследствие названных причин и необходимости применения дорогостоящих материалов.

Известен гуматный реагент для обработки буровьк растворов, содержащи бурый уголь, гидроокись щелочного металла и модифицирующую добавку 2 .

Недостатком этого реагента, содержащего в качестве модифицирующей добавки триэтаноламина, являются высокие значения эффективной вязкости, статическое и динамическое напряжения сдвига, обработанных им суспензий при попадании в них пластичн1ых глин.

Цель изобретения - улучшение качества реагента за счет повьшения его ингибирующего действия на буровые растворы.

Поставленная цель достигается гуматным реагентом для обработки буровых растворов, содержащим бурый уголь гидроокись щелочного металла и моди фицирующую добавку, в котором в качестве модифицирующей добавки содержится гидроокись алюминия, при еле- дукяцем соотношении инградиентов,вес.% Гидроокись щелочного металла18-19

Бурый уголь75-77

Ги,цроокись алюминия 4-6 Пример. Навеска измельченного бурого угля (с содержанием гуминовьсс 37%) обрабатьшапась смесью едкой щелочи (КОН или МаОН) и гидрата окиси алюминия, растворенных в таком количестве воды, чтобы общая влажность смеси с учетом влажности бурого угля составляла 55-60%. Реакционная масса тщательно перемешивалась до завершения реакции взаимодействия бурого угля с гидроокисями, после чего реагент подсушивался до остаточной влажности 15-20%.

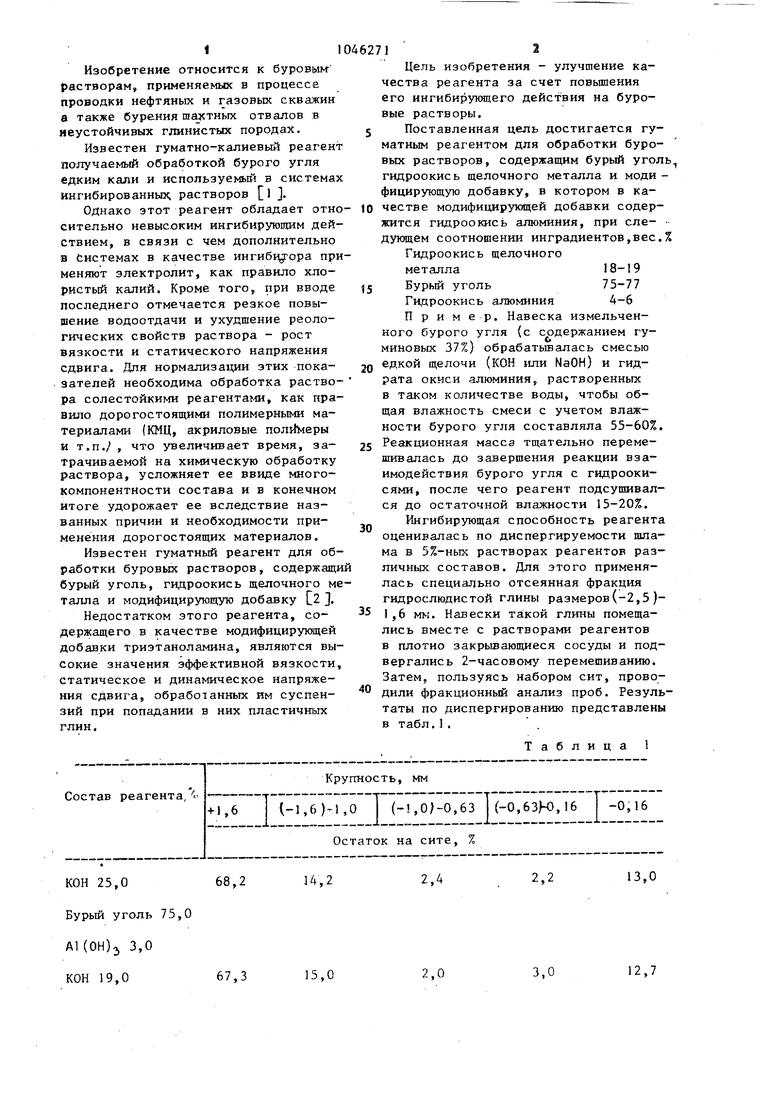

Ингибирующая способность реагента оценивалась по диспергируемости шлама в 5%-ных растворах реагентов различных составов. Для этого применялась специально отсеянная фракция гидрослюдистой глины размеров(-2,5)1,6 мм. Навески тайкой глины помещались вместе с растворами реагентов в плотно закрьшающиеся сосуды и подвергались 2-часовому перемешиванию. Затем, пользуясь набором сит, проводили фракционный анализ проб. Результаты по диспергированию представлены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицированный гуматный реагент для обработки буровых растворов | 1978 |

|

SU883139A1 |

| БУРОВОЙ РАСТВОР | 1996 |

|

RU2119520C1 |

| Способ обработки бурового раствора на водной основе | 1984 |

|

SU1278354A1 |

| Реагент для обработки глинистых буровых растворов | 1983 |

|

SU1361164A1 |

| АЛЮМОГИПСОКАЛИЕВЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516400C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1994 |

|

RU2087512C1 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| Гуматный реагент для обработки глинистых буровых растворов | 1983 |

|

SU1159937A1 |

| Буровой раствор | 1990 |

|

SU1736985A1 |

| Буровой раствор | 1981 |

|

SU968048A1 |

ГУМАТНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ, содержавши бурый уголь, гидроокись щелочного металла и модифицирующую добавку, о тличающийся тем, что, с целью улучшения качества реагента за ,счет повышения его ингибирующего действия на буровые растворы, в качестве модифицирующей добгшки реагент содержит гидроокись алюминия при следующем соотношении компонентов, вес.% Бурый угол 75-77 Гидроокись щелочного металла J8-19 Гидроокись алюминия4-6

14,2

68,2

75,0

15,0

67,3

13,0

2,2

2,4

12,7

3,0

2,0

80,0

8,6

81,7

82,2

7,6

8,8

81,0

7,8

82,6

10,0

76,8

Как видно из табл.1, в растворах реагентов, содержащих в своем составе 80-82% гидроокиси алюминия глина представлено исходной фракцией + 1,6 мм, тогда как в реагенте без гидроокиси алюминия эта фракция составляет только 68%. Увеличение содержания гидроокиси алюминия в реагенте свыше 6% практически не изменяет степени диспергирования глин. Даже 15%-ная доб&вка бетонита в раствор, обработанньй предлагаемым

Продолжение табл. 1

1,4

2,0

8,0

1,6

7,5

1,3

1,8

7,0

1,4

7,4

1,4

1,

7,0

1,2

8,8

2,4

2,0

реагентом, не вызывает значительных изменений реологических показателей (условной вязкости, предельных динамического и статического напряжений сдвига); начальные реологические показатели буровых растворов, содержащих предлагаемый реагент также ниже, чем у растворов с гуматно-ка5 . лиевым реагентом при практически одинаковой величине водоотдачи. Из этой таблицы также следует, что повышать содержание А1(ОН)з свыше 61 нецелесообразно а 3%-ные добавки недостаточны.

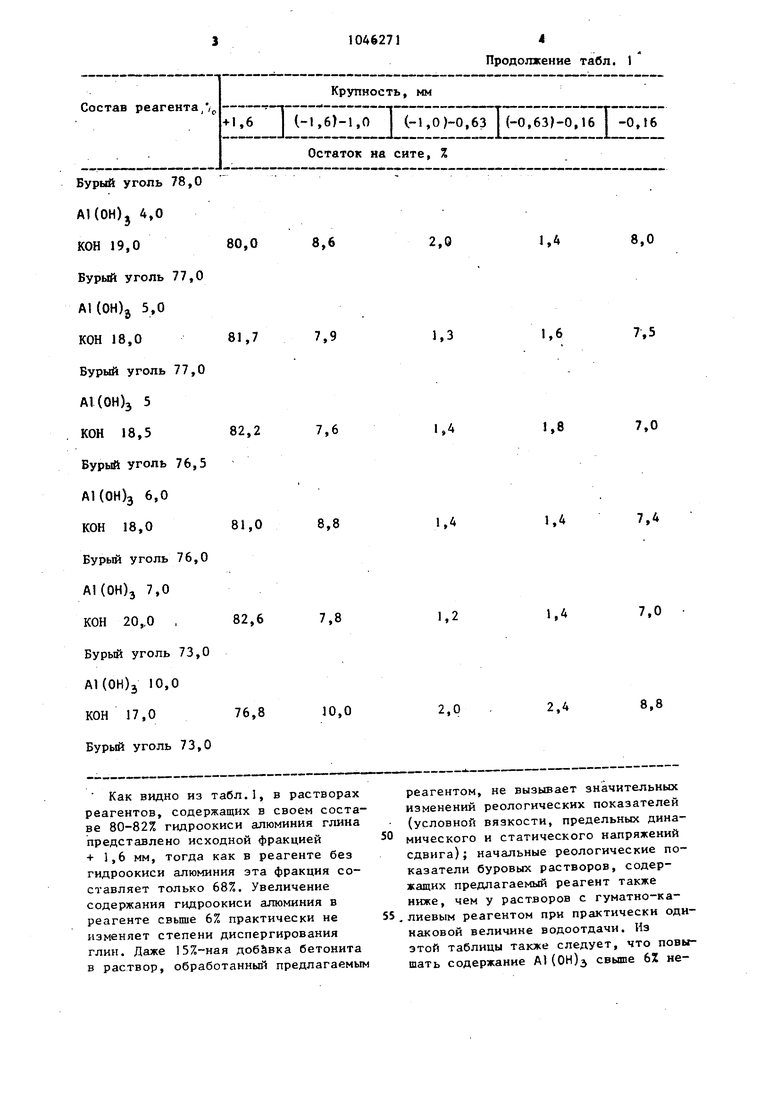

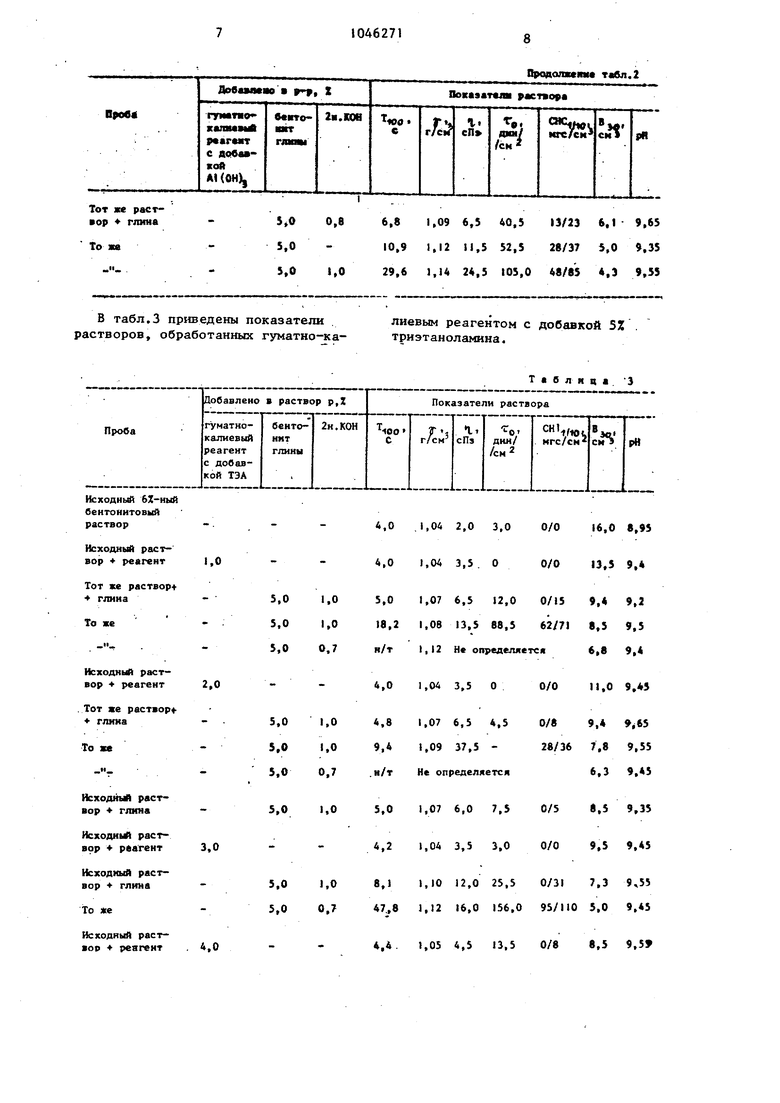

В табл.2 приведены показатели )0

5,0 1,0 3,0 1,0 5,0 0.7

Исходный раствор реагент2,0

Тот же раствор

Исходный раствор

6,0 + реагент

растворов, обработанных реагентом состава,г:, бурый уголь 100, КОН 25, АиОН)з 7,5.

Т||0ляп«2

t,042,0 3,0 О/О16,06,95

1,043,0 О О/О14,09.3

1,066,0 10,5 , 0/1510,39,2

1,0912,0 81,0 48/658,39,5

1,12Не определяется6,59,4

О/О

11,0 9,55

4,0 1,04 3,0 1,5

4,6 1,07 5,5 4,0 0/6 9,0 9,7 8,2 1,09 12,5 20,0 18/32 7,7 9,6 и/т 1,12 Не определяется 5,8 9,5

10,0 9,6

О/О

4,2 1,05 3,5 3,0

1,076,07,5 0/58,59,8

1,1010,528,3 3/187,09,6

1,1215,071,0 62/885,79,6

1,054,012,0.0/68,09,65

1,1113,024,0 9/237,09,3

7,5 9,55

4/И

5,4 1,08 7,0 19,5

24,8 1,13 22,0 66,0 24/52 5,1 9,45

7,0 9,7

0/8

1,06 4,5 10,5

8/156,99,6 1,09 6,0 22,5

1,12 11,0 39,0 16/296,49,35

1И4 23,0 85,5 33/624,99,5

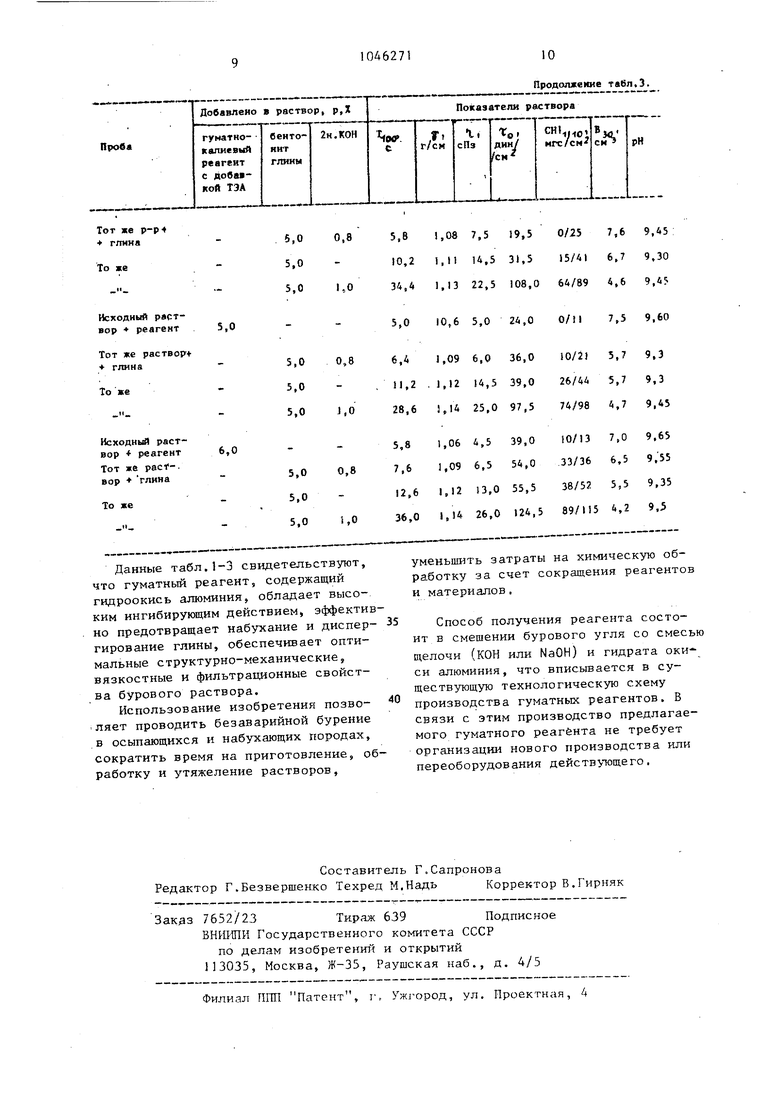

Продолшстм табл.2 Тот же 6,00,85,8 + гпмна 5,0-10,2 5,01,034,4 Исходный раст5,0 --5,0 вор реагент Тот же раствор 5,00,86,4 глина 5,0- , 11,2 5,0J,028,6 Данные табл.1-3 свидетельствуют, что гуматный реагент, содержащий гидроокись алюминия, обладает высоким ингибирукяцим действием, эффектив но предотвращает набухание и диспергирование глины, обеспечивает оптимальные структурно-механические, вязкостные и фильтрационные свойства бурового раствора. Использование изобретения позво.ляет проводить безаварийной бурение в осыпающихся и набухающих породах, сократить время на приготовление, об работку и утяжеление растворов.

Продолжение табл.З. 1,087,519,50/257,69,45 1,П14,531,515/416,79,30 1,1322,5108,064/894,69,4 10,65,024,00/117,59,60 1,096,036,0lO/Jl5,79,3 1,1214,539,026/445,79,3 ,425,097,574/984,79,45 уменьшить затраты на химическую обработку за счет сокращения реагентов и материалов. Способ получения реагента состоит в смешении бурового угля со смесью щелочи (кон или NaOH) и гидрата оки- си алюминия, что вписывается в существующую технологическую схему производства гуматных реагентов. В связи с этим производство предлагаемого гуматного реагента не требует организации нового производства или переоборудования действующего,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| 7202607 | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Модифицированный гуматный реагент для обработки буровых растворов | 1978 |

|

SU883139A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-10-07—Публикация

1982-01-29—Подача