Изобретение относится к нефтяной и газовой промышленности, в частности к химическим реагентам для буровых растворов.

Известен способ приготовления угле- щелочного реагента путем путем смачивания бурого угля каустической содой и последующей сушки при влажности углеще- лочной смеси в процессе реакции в пределах 50-60%,

Недостатком такого способа является недостаточная эффективность получаемого УШР как понизителя фильтрации у буровых растворов.

Наиболее близким к изобретению является способ получения гранулированного гуматного реагента для буровых растворов.

Для получения гранулированного гуматного реагента (ГГР) по этому способу суспензию бурого угля со щелочью с соотношением твердой и жидкой фаз в пределах от 6+5 до 1+2 экструдируют под давлением от 1,5 до 30 атм, из экструдированного материала нарезают гранулы цилиндрической формы различной длины и 2-4 мм в диаметре, которые высушивают одним из известных способов.

Такой способ гранулирования обладает рядом недостатков: спрессованные во время экструдирования гранулы становятся труднорастворимыми в воде. Это вызывает необходимость применения различных дис- пергаторов в процессе приготовления буровых растворов; необходимость охлаждения экструдированного материала от температуры экструдирования (90-130°С) до комнатной температуры перед нарезанием гранул предполагает разделение операций

V4 V4 00

Ю 00

экструдирования, гранулирования и сушки. Это усложняет процесс приготовления ГГР; недостаточная эффективность гранулированного реагента как понизителя фильтрации буровых растворов.

Цель изобретения -упрощениеспособа при одновременном увеличении растворимости реагентов в воде и повышении их эффективности.

Поставленная цель достигается тем, что в способе получения гранулированных гу- матных реагентов для буровых растворов, включающем приготовление водной суспензии гумата или смеси бурого угля со щелочью, гранулирование и сушку последних осуществляют распиливанием 10-25%-ной водной суспензии гумата или смеси бурого угля со щелочью в потоке газового теплоносителя или воздуха, подаваемого со скоростью 150-180 м/с, при температуре 350-700°С до остаточной влажности 35- 60% и досушиванием встречным потоком теплоносителя при температуре 30-80°С до конечной влажности 22-32%.

Суспензию готовят из углещелочного реагента (УШР по ТУ-39-01-247-76) или гумата натрия (по ТУ 6 15-1082-77) в воде или бурого угля и щелочи, перемешивая мешалкой в аппарате периодического действия в течение 24 ч при 80-90°С. Затем распыливая ее воздухом в потоке горячих дымовых газов, получают микрогранулы с остаточной влажностью 35-60% и размерами до 100 мкм. Эти микрогранулы поступают во встречный поток теплоносителя в результате многократного контакта влажных микрогранул между собой во встречном потоке газообразного теплоносителя формируются гранулы заданного гранулометрического состава. Гранулометрический состав и конечная влажность контролируются высушиванием и ситовым анализом периодически отбираемых проб. По достижении требуемого гранулометрического состава производятнепрерывныйотборгранулированного продукта с необходимой конечной влажностью.

Полученные гранулы темно-коричневого или черного цвета имеют пористую структуру и близкую сферической форму.

Пример 1. (РГГ-1, РГГ-3, РГГ-5, РГГ-7, РГГ-8. РГГ-9),

Суспензию гумата натрия готовят из УШР сорта А (ТУ-39-01-247-76).

П р и м е р 2 (РГГ-6).

Суспензию гумата натрия готовят из гумата натрия сухого по ТУ 6-15-1082-77. ПримерЗ (РГГ-2, РГГ-4).

Суспензию гумата натрия готовят из бурого угля и щелочи, взятых в соотношении 5:1 (в расчете на сухие вещества).

П р и м е р 4. Суспензию гумата калия

готовят из смеси бурого угля и едкого калия, взятых в соотношении 4:1 (в расчете на сухие вещества), при перемешивании этой смеси с помощью лопастной мешалки при 80°С и содержании сухих веществ 18% в

0 течение 24 ч. Получают гранулированный гумат калия, имеющий заданный дисперсный состав (2-5 мм), хорошую растворимость в воде (92,7%), и показатель фильтрации 6,5 мл (по ТУ 39-1-247-76).

5 П р и м е р 5. Раствор гумата аммония получают обработкой водным раствором аммиака бурого угля, взятых в соотношении 2:1 (в расчете на безводные вещества), при перемешивании в течение 12ч при 35-40°С,

0 отделением фильтрата центрифугированием, упариванием 2%-ного водного раствора гумата аммония до содержания сухих веществ 10-12%. Получают гранулированный гумат аммония заданного гранулометриче5 ского состава (1-5 мм) с соде ржанием азота 18мас.%.

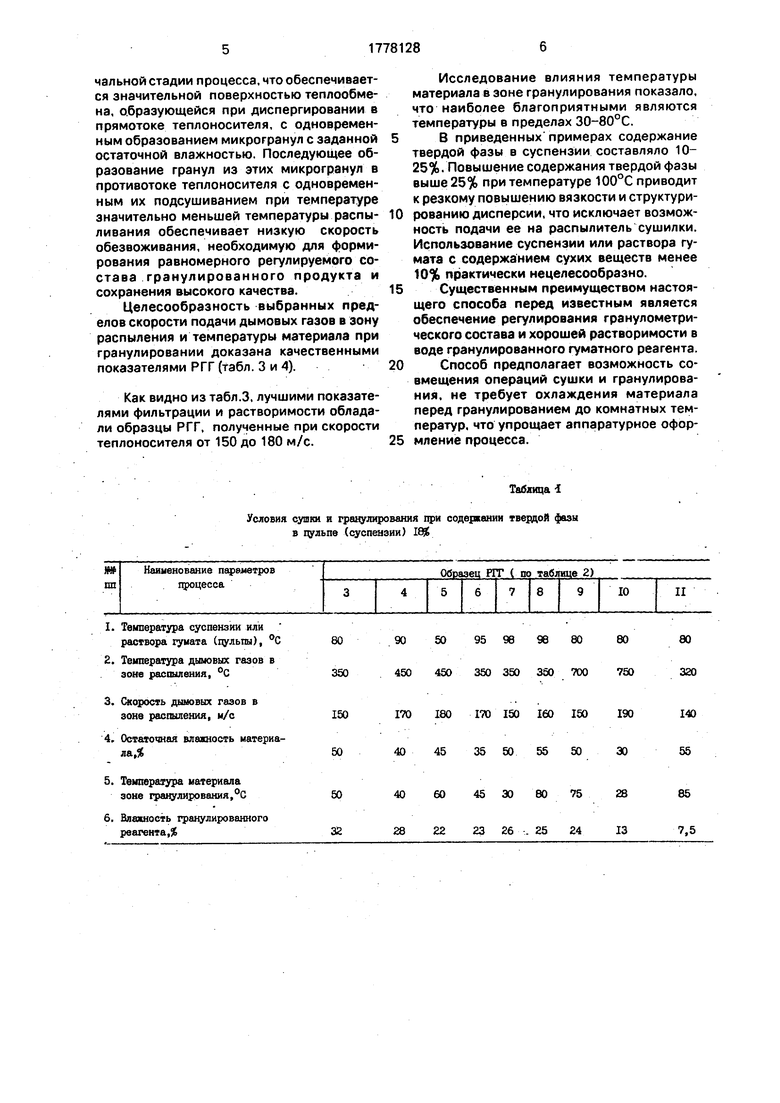

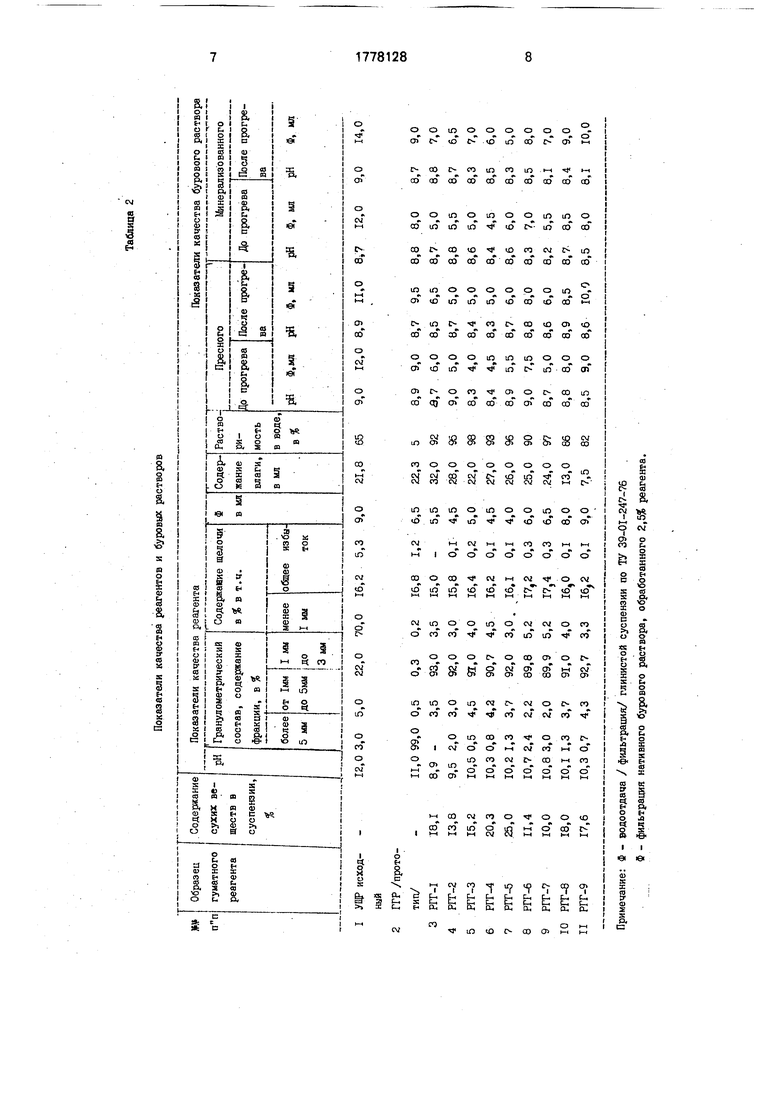

Условия сушки и гранулирования приведены в табл.1. Состав и свойства исходного УШР, РГГ (прототип). РРГГ. показатели ка0 чества буровых растворов, обработанных этими реагентами, приведены в табл.2. Образцами РГГ обрабатывали 7%-ную глинистую суспензию, приготовленную из бентонитового порошка марки ПБГ (по ТУ

5 39-91-08-0658-81) в пресной воде. Эти образцы использовались также для приготовления буровых растворов: пресных, с содержанием бентонитового порошка -6% реагентов -2,5% и минерализованных, с со0 держанием бентонитового порошка -6%, хлористого натрия -3%, реагентов -2,5%.

В табл.2 приведены показатели рН и фильтрации этих буровых растворов до и после шестичасового прогрева при 160°С

5 (для пресных (и 140°С)для минерализованных).

Как видно из табл.1 и 2, РГГ обеспечивает высокие показатели качества этих растворов в сравнении с исходным УШР и ГГР,

0 В образцах РГГ практически отсутствует избыток щелочи, что характеризует полное ее взаимодействие с гуминовыми кислотами бурого угля. Расход РГГ на обработку бурового раствора для достижения одинаковых

5 показателей фильтрации в 2-2,5 раза меньше, чем УШР и в 1,2-1.5 раза меньше, чем ГГР.

Положительный эффект достигается благодаря высокой скорости обезвоживания раствора или суспензии гумата в начальной стадии процесса, что обеспечивается значительной поверхностью теплообмена, образующейся при диспергировании в прямотоке теплоносителя, с одновременным образованием микрогранул с заданной остаточной влажностью. Последующее образование гранул из этих микрогранул в противотоке теплоносителя с одновременным их подсушиванием при температуре значительно меньшей температуры распы- ливания обеспечивает низкую скорость обезвоживания, необходимую для формирования равномерного регулируемого состава гранулированного продукта и сохранения высокого качества.

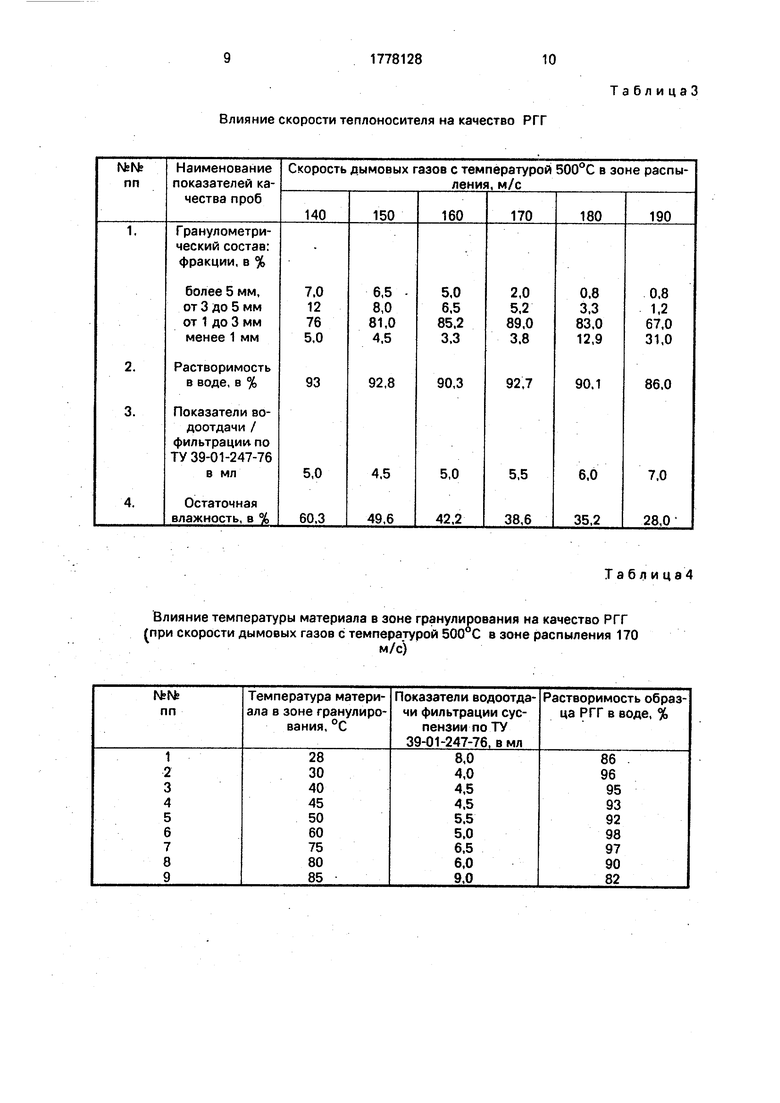

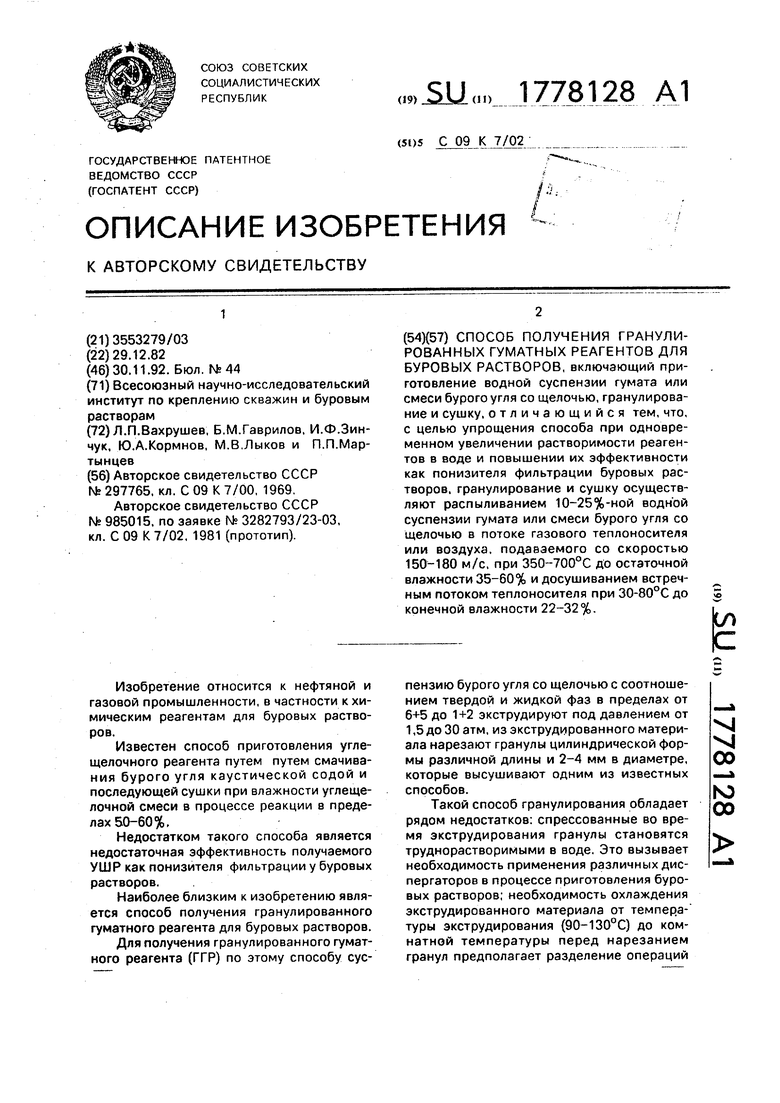

Целесообразность выбранных пределов скорости подачи дымовых газов в зону распыления и температуры материала при гранулировании доказана качественными показателями РГГ (табл. 3 и 4).

Как видно из табл.3, лучшими показателями фильтрации и растворимости обладали образцы РГГ, полученные при скорости теплоносителя от 150 до 180 м/с.

Исследование влияния температуры материала в зоне гранулирования показало, что наиболее благоприятными являются температуры в пределах 30-80°С.

В приведенных примерах содержание твердой фазы в суспензии составляло 10- 25%. Повышение содержания твердой фазы выше 25% при температуре 100°С приводит к резкому повышению вязкости и структурированию дисперсии, что исключает возможность подачи ее на распылитель сушилки. Использование суспензии или раствора гу- мата с содержанием сухих веществ менее 10% практически нецелесообразно.

Существенным преимуществом настоящего способа перед известным является обеспечение регулирования гранулометрического состава и хорошей растворимости в воде гранулированного гуматного реагента.

Способ предполагает возможность совмещения операций сушки и гранулирования, не требует охлаждения материала перед гранулированием до комнатных температур, что упрощает аппаратурное оформление процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления реагента для буровых растворов | 1981 |

|

SU985015A1 |

| Модифицированный гуматный реагент для обработки буровых растворов | 1978 |

|

SU883139A1 |

| Реагент для обработки буровых растворов | 1991 |

|

SU1797618A3 |

| Способ получения гранулированного гуминового детоксиканта | 2020 |

|

RU2762366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2420500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| Гуматный реагент для обработки глинистых буровых растворов | 1983 |

|

SU1159937A1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2022 |

|

RU2797002C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕЩЕЛОЧНОГО РЕАГЕНТА | 1971 |

|

SU297765A1 |

| Порошкообразный реагент для обработки буровых растворов | 1990 |

|

SU1766938A1 |

Таблица I

Условия сушки и гранулирования при содержании твердой фазы в цульпе (суспензии) 18%

809050959898808080

350450 450 350 350 350 700750320

Примечание: Ф - водоотдача J фильтрация/ глинистой суспензии по ТУ 39-01-247-76

Ф - фильтрация нативного бурового раствора, обработанного 2,556 реагента.

Показатели качества реагентов и буровых растворов

Влияние скорости теплоносителя на качество РГГ

Влияние температуры материала в зоне гранулирования на качество РГГ (при скорости дымовых газов с температурой 500 С в зоне распыления 170

м/с)

ТаблицаЗ

Таблица4

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕЩЕЛОЧНОГО РЕАГЕНТА | 0 |

|

SU297765A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ приготовления реагента для буровых растворов | 1981 |

|

SU985015A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-11-30—Публикация

1982-12-29—Подача