1

Изобретение относится к горному делу, в частности получению химических реагентов для обработки буровых растворов.

Известен порошкообразный углещелочной р еагент, полученный путем обработки бурового угля едким натром 11.

Недостатками известного реагента

являются неполное извлечение гуминовых кислот из бурового угля, невысокая термостойкость и солестойкость образовавшихся гуматов. Наличие свободной щелочи (гидроокиси натрия) способствует диспергированию выбуренных частиц глинистых пород до коллоидных размеров, интенсивный переход которых в глинистой раствор приводит к увеличению его вязкости и тиксотропности. высокая щелочность реагента способствует набуханию и осыпанию глинистых пород, слагающих ствол скважины, что приводит к осложнениям в процессе бурения и в результате чего понижается производительность бурения.

Известен также модифицированный гуматный реагент для обработки буровых растворов, содержащий бурый уголь, аминоспирт и- щелочь 2.

Однако для данного реагента характерна недостаточная термостойкость, что не позволяет использовать его для обработки буровых растворов, ;применяемых для промывки глубоких скважин. Кроме того, обработанные данным реагентом растворы не обладают достаточной стабильностью.

Целью изобретения является улуч10шение качества реагента за счет повышения его термостойкости и стабилизирующих свойств.

Указанная цель достигается тем, что в качестве аминоспирта реагент

15 |СОдержит триэтаноламин, а в качестве щелочи - гидроокись калия, причем соотношение компонентов следующее, вес.ч:

Бурый уголь100

20

Едкий калий15-20

Триэтаноламин2-4

Для приготовления реагента был взят бурый уголь разреза Балаховс25 кий после экстракции бутиминозных веществ.

для определения оптимальных соотношений компонентов, входящих в н6вый реагент, были испытаны 13 сос та30 ВОВ.

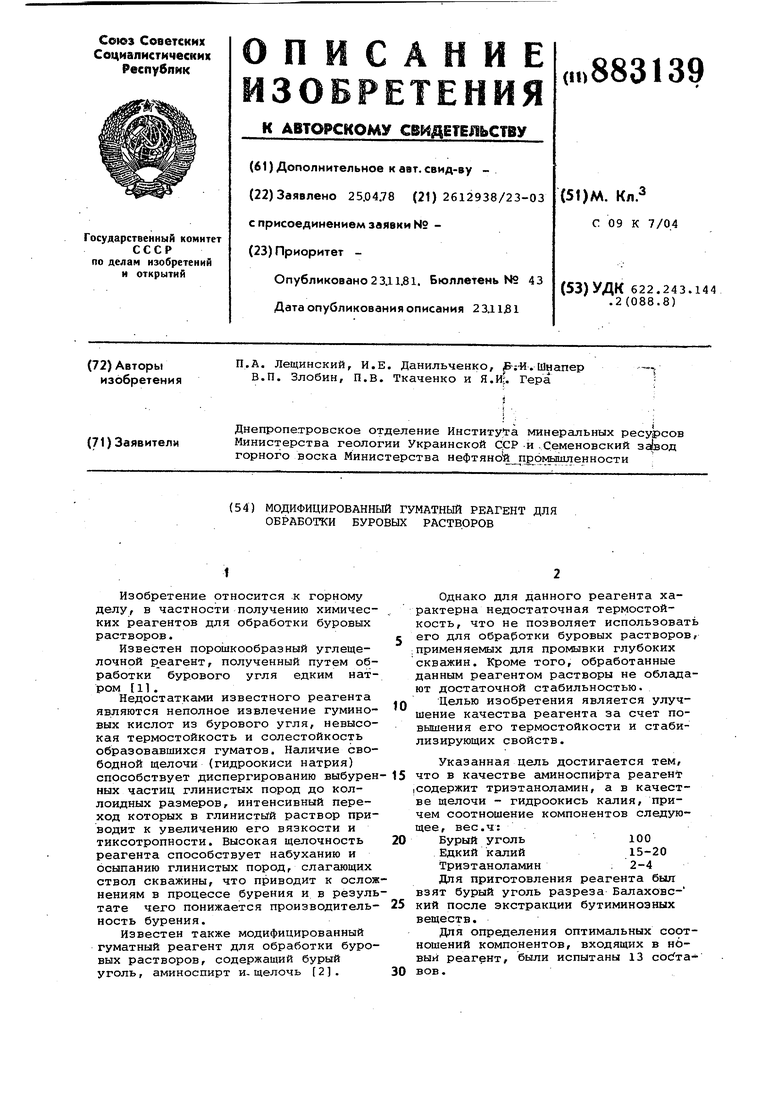

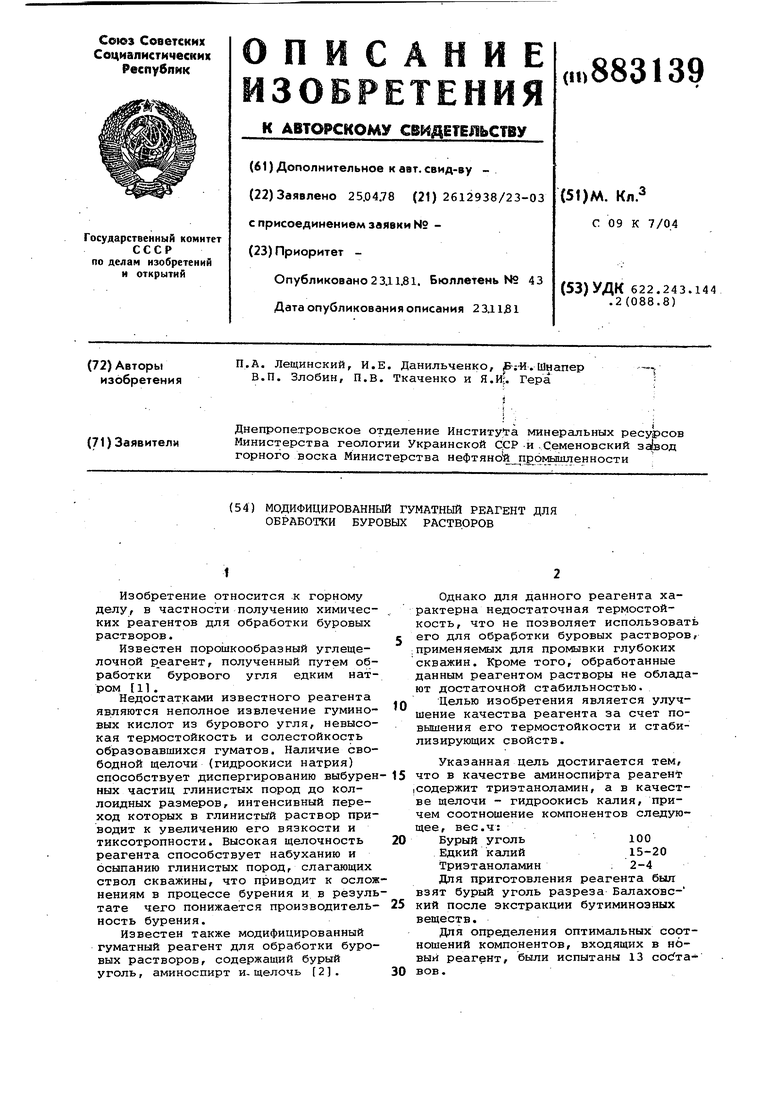

Результаты испытаний по определению выхода свободных гуминовых кислот, водоотдачи, влажности 13 составов реагентов, приготовленных по сухому способу, приведены в табл. 1.

Данные таблицы показывают, что наибольший выход свободных гуминовых кислот при приготовлении реагента по сухому способу после экстрагирования битуминозных веществ приходится на реагент (состав 8) с соотношением компонентов, вес.ч.: бурый уголь 10, едкий калий 2, триэtaнoлaмин 0,4, т.е. при соотношени трмнэтаноламина к едкому калию 1:5.

При таком соотношении выход свбодных гуминовых кислот составляе 45,2%, водоотдача 2 см, .что значительно превышает установленные по ТУ-39-01-247-76 для порошкообразног углещелочного реагента (выход гуминовых кислот 30%, водоотдача 6-8 см состав 13).

При увеличении или уменьшении соотношений компонентов реагента едкого калия к триэтаноламину выход гуминовых веществ уменьшается и, следовательно, возрастает.водоотдач

Для количественного сравнения выхода свободных гуминовых кислот, извлеченных по ГОСТу 9517-77 п.2, и предлагаемого состава реагента из буровых углей Балаховского разреза проведены испытания, сущность которых- заключалась в однокраном извлечении гуминовых кислот 1%ным водным раствором щелочи с добавками триэтаноламина в концентрациях от 0,1 до 1% при нагревании, последующем осаждении их минеральной кислотой, прокаливании осадка и опрделении веса этого осадка.

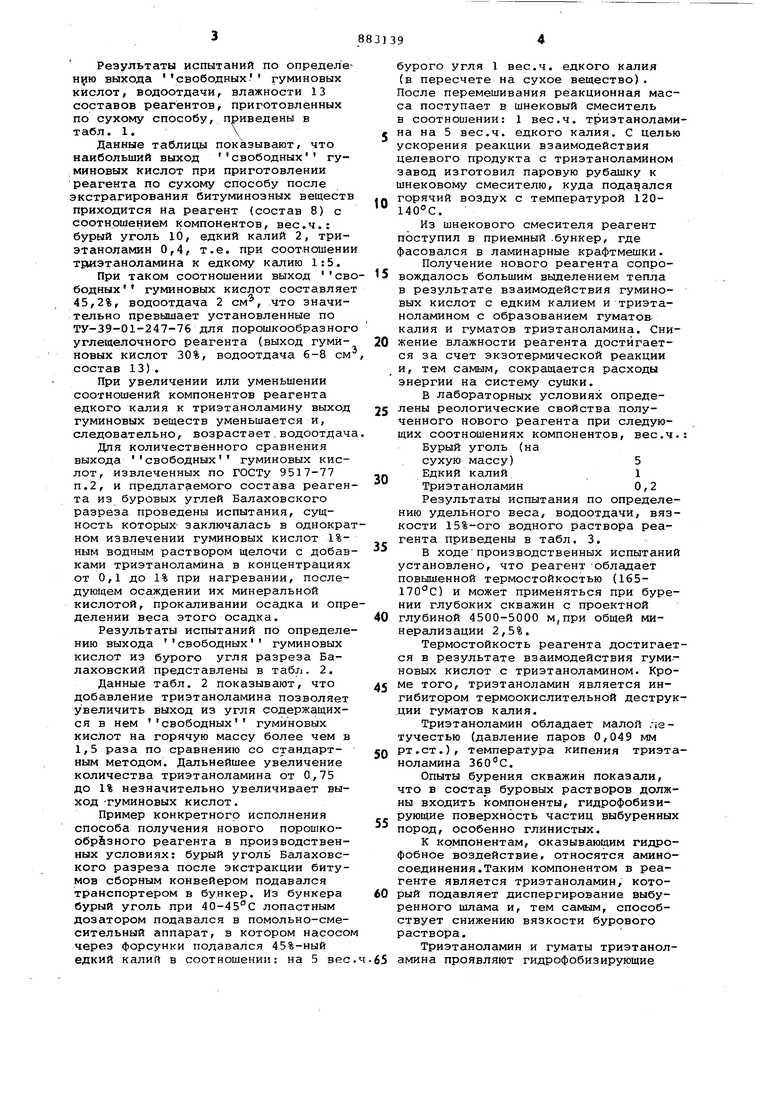

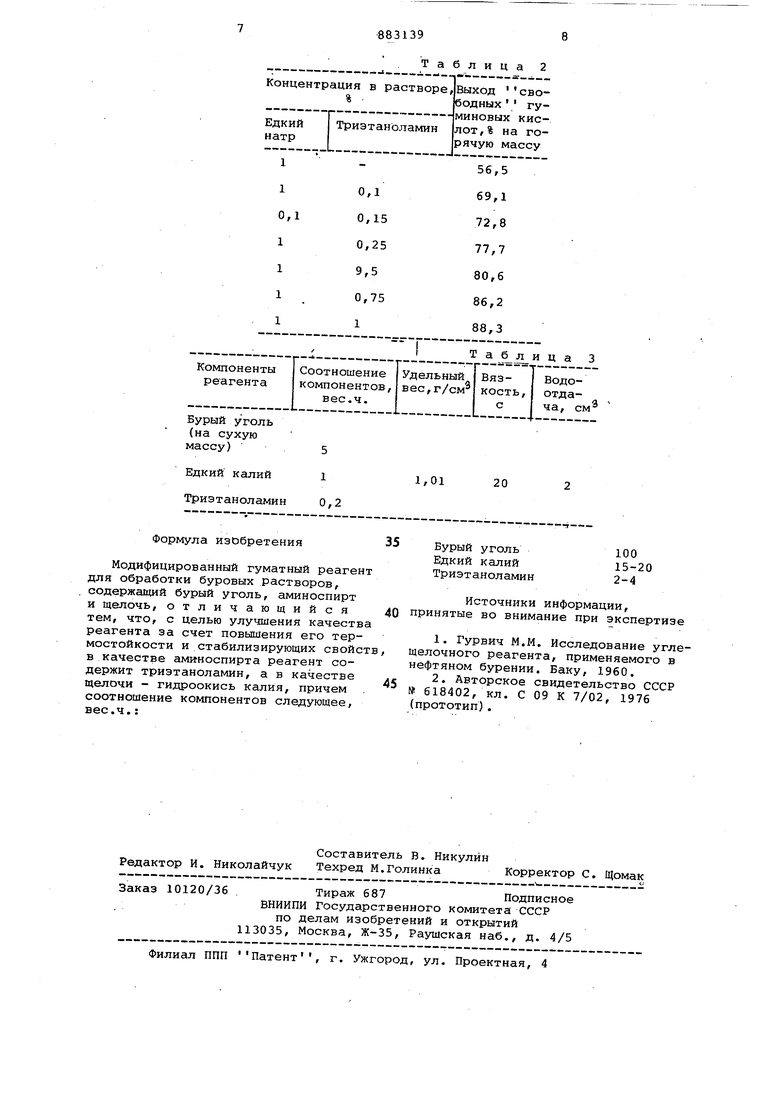

Результаты испытаний по определению выхода свободных гуминовых кислот из бурого угля разреза Балаховский представлены в табл. 2.

Данные табл. 2 показывают, что добавление триэтаноламина позволяет увеличить выход из угля содержащихся в нем свободных гуминовых кислот на горячую массу более чем в 1,5 раза по сравнению со стандартным методом. Дальнейшее увеличение количества триэтаноламина от 0,75 до 1% незначительно увеличивает выход туминовых кислот.

Пример конкретного исполнения способа получения нового порошкообр&зного реагента в производственных условиях: бурый уголь Бгшаховского разреза после экстракции битумов сборным конвейером подавался транспортером в бункер. Из бункера бурый уголь при 40-45 С лопастным дозатором подавался в помольно-смесительный аппарат, в котором насосо через форсунки подавался 45%-ный едкий калий в соотношении: на 5 вес

бурого угля 1 вес.ч. едкого калия (в пересчете на сухое вещество). После перемешивания реакционная масса поступает в шнековый смеситель в соотношении: 1 вес.ч. триэтаноламиJ на на 5 вес.ч. едкого калия. С целью ускорения реакции взаимодействия целевого продукта с триэтаноламином завод изготовил паровую рубашку к шнековому смесителю, куда пода: ался 0 горячий воздух с температурой 120 140С.

Из шнекового смесителя реагент поступил в приемный .бункер, где фасовался в ламинарные крафтмешки.

Получение нового реагента сопровождалось большим выделением тепла в результате взаимодействия гуминовых кислот с едким калием и триэтаноламином с образованием гуматов калия и гуматов триэтаноламина. Снижение влажности реагента достигается за счет экзотермической реакции и, тем самым, сокращается расходы энергии на систему сушки.

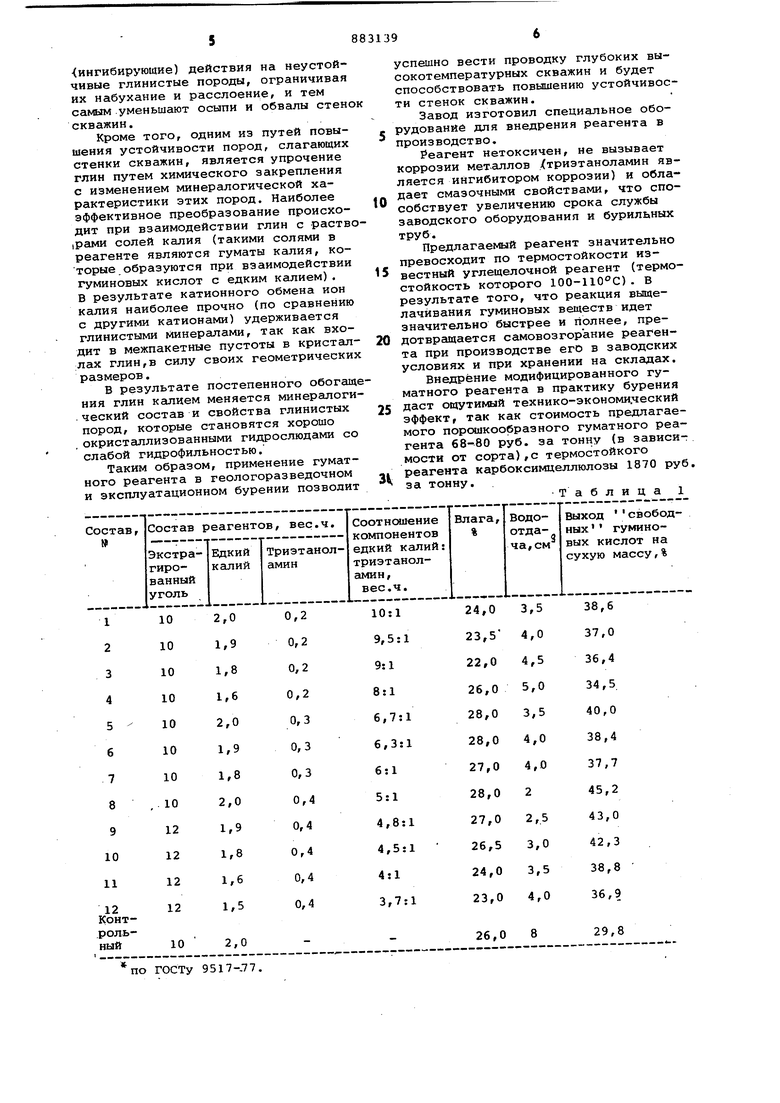

В лабораторных условиях определены реологические свойства полученного нового реагента при следующих соотношениях компонентов, вес.ч.;

Бурый уголь (на

сухую массу)5

Едкий калий1

Триэтаноламин0,2

Результаты испытания по определению удельного веса, водоотдачи, вязкости 15%-ого водного раствора реагента приведены в табл. 3.

В ходепроизводственных испытаний установлено, что реагент обладает повышенной термостойкостью (165170 0) и может применяться при бурении глубоких скважин с проектной 0 глубиной 4500-5000 м,при общей минерализации 2,5%.

Термостойкость реагента достигается в результате взаимодействия гуми.новых кислот с триэтаноламином. Кроме того, триэтаноламин является ингибитором термоокислительной деструк.ции гуматов калия.

Триэтаноламин обладает малой летучестью (давление паров 0,049 мм 0 Рт.ст.), температура кипения триэтаноламина .

Опыты бурения скважин показали, что в состав буровых растворов должны входить компоненты, гидрофобизирующие поверхность частиц выбуренных пород, особенно глинистых.

к компонентам, оказывающим гидрофобное воздействие, относятся аминосоединения.Таким компонентом в реагенте является триэтаноламин, который подавляет диспергирование выбуренного шлама и, тем самым, способствует снижению вязкости бурового раствора.

Триэтаноламин и гуматы триэтанол5 амина проявляют гидрофобизирующие

ингибируюшие) действия на неустойчивые глинистые породы, ограничивая их набухание и расслоение, и тем самым .уменьшают осыпи и обвалы стен скважин.

Кроме того, одним из путей повышения устойчивости пород, слагающих стенки скважин, является упрочение глин путем химического закрепления с изменением минералогической характеристики этих пород. Наиболее эффективное преобразование происходит при взаимодействии глин с раств|рами солей калия (такими солями в реагенте являются гуматы калия, которые.образуются при взаимодействии гуминовых кислот с едким калием). В результате катионного обмена ион калия наиболее прочно (по сравнению с другими катионами) удерживается глинистыми минералами, так как входит в межпакетные пустоты в кристаллах глин,в силу своих геометрических размеров.

В результате постепенного обогащния глин калием меняется минералоги.ческий состав и свойства глинистых пород, которые становятся хорошо , окристаллизованными гидрослюдами со слабой гидрофильностью.

Таким образом, применение гуматного реагента в геологоразведочном и эксплуатационном бурении позволит

успешно вести проводку глубоких высокотемпературных скважин и будет способствовать повышению устойчивости стенок скважин.

Завод изготовил специальное оборудование для внедрения реагента в производство.

Реагент нетоксичен, не вызывает коррозии металлов /триэтаноламин является ингибитором коррозии) и обладает смазочными свойствами, что спо0собствует увеличению срока службы заводского оборудования и бурильных труб.

Предлагаемый реагент значительно превосходит по термостойкости из5вестный углещелочной реагент (термостойкость которого 100-110°С). В результате того, что реакция выщелачивания гуминовых веществ идет значительно быстрее и полнее, пре0дотвращается самовозгорание реагента при производстве его в заводских условиях и при хранении на складах.

Внедрение модифицированного гуматного реагента в практику бурения даст ощутилвлй технико-экономи.ческий

5 эффект, так как стоимость предлагаемого порошкообразного гуматного реагента 68-80 руб. за тонну (в зависимости от сорта),с термостойкого реагента карбоксимцеллюлозы 1870 руб.

V за тонну.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для обработки глинистых буровых растворов | 1983 |

|

SU1361164A1 |

| Гуматный реагент для обработки глинистых буровых растворов | 1983 |

|

SU1159937A1 |

| Способ получения гранулированных гуматных реагентов для суровых растворов | 1982 |

|

SU1778128A1 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956540A1 |

| Реагент для приготовления полимербентонитового бурового раствора | 1990 |

|

SU1723089A1 |

| Гуматный реагент для обработки буровых растворов | 1982 |

|

SU1046271A1 |

| Способ обработки бурового раствора на водной основе | 1984 |

|

SU1278354A1 |

| Способ получения угольно-щелочного реагента | 2016 |

|

RU2634764C1 |

| Способ приготовления реагента для буровых растворов | 1981 |

|

SU985015A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2134283C1 |

по ГОСТу 9517-,77.

для обработки буровых растворов, содержа11Ц й бурый уголь, аминоспирт и щелочь, отличающийся тем, что, с целью улучшения качества реагента за счет повышения его термостойкости и стабилизирующих свойст в качестве аминоспирта реагент содержит тpиэтaнoлa a н, а в качестве щелочи - гидроокись калия, причем соотношение компонентов следующее, вес.ч.:

8831398

Таблица 2

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-23—Публикация

1978-04-25—Подача