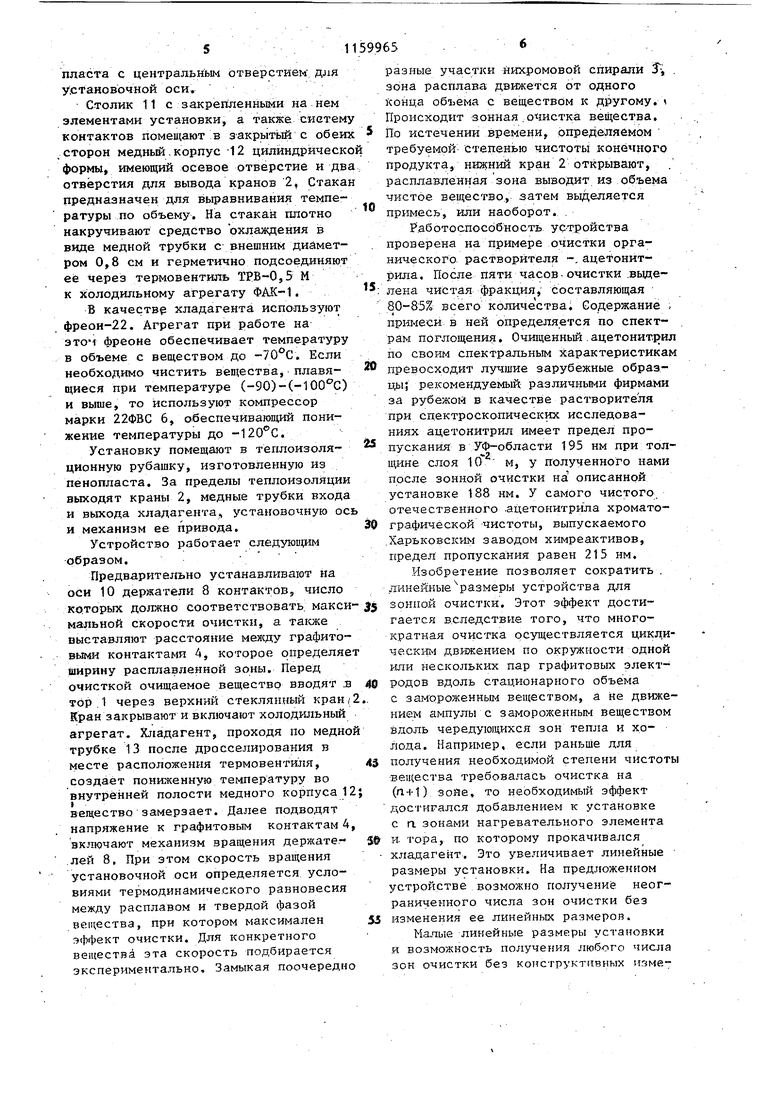

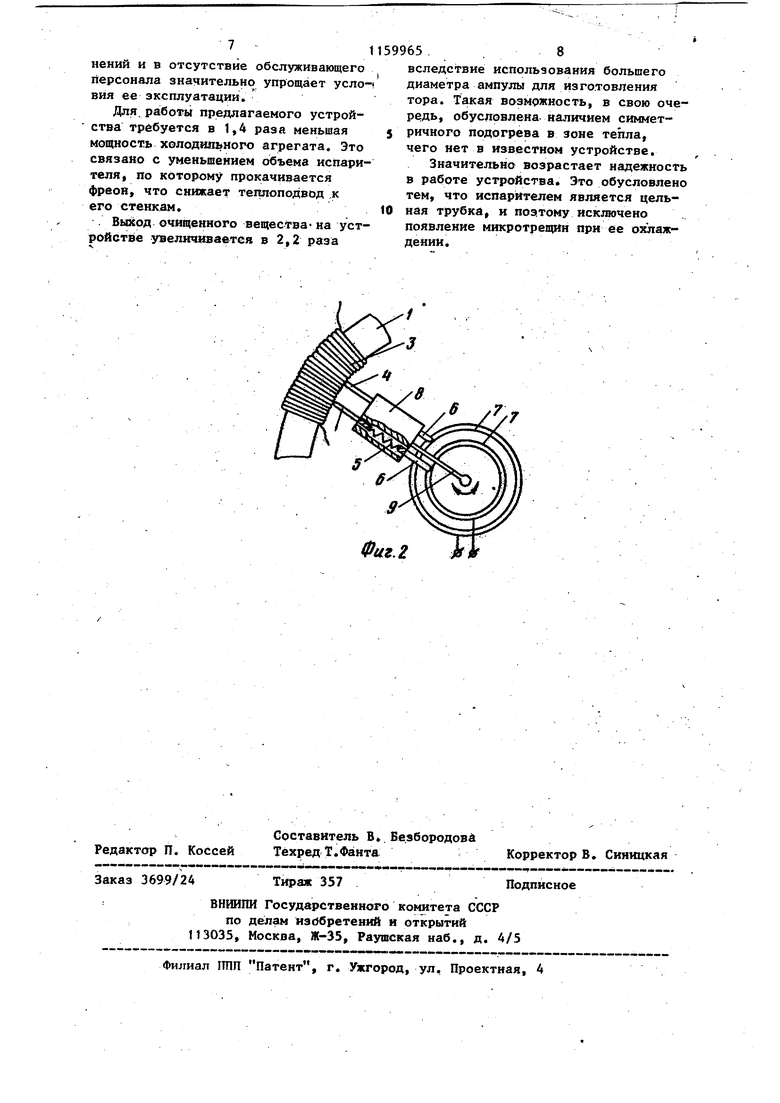

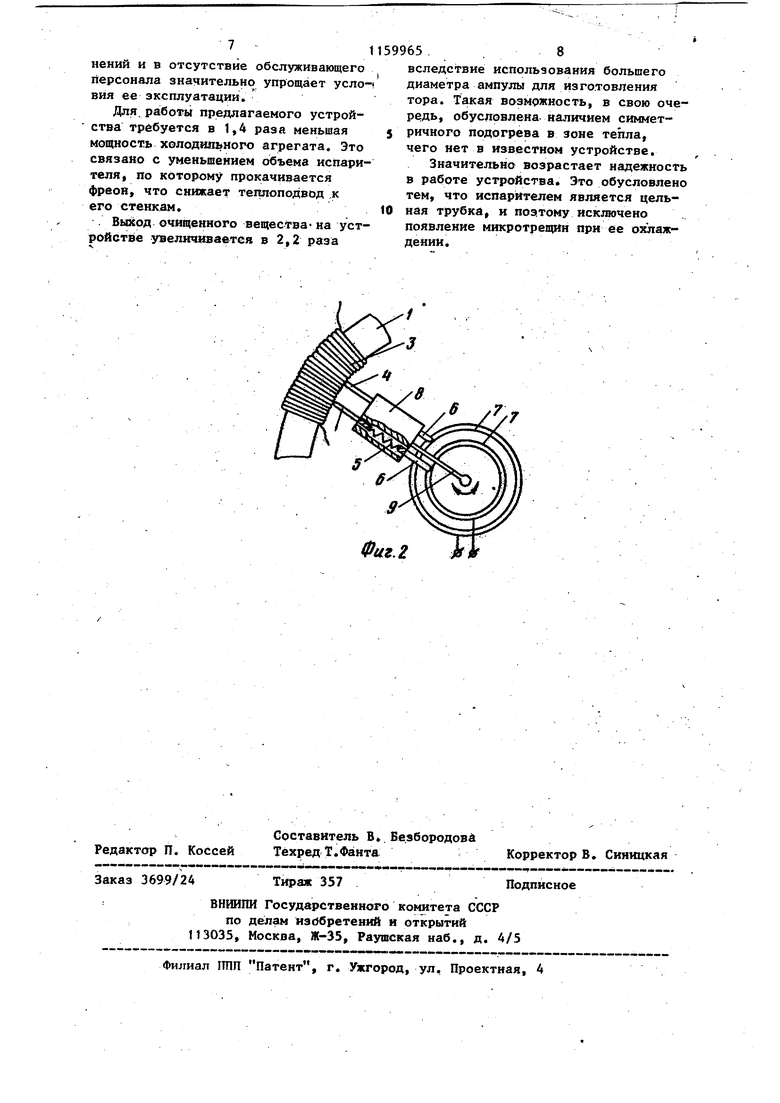

Изобретение относится к химической про№ 1шленности, конкретно к аппаратурному оформлению процесса получения жидких веи(еств высокой чистоты методом зонной плавки. Известно устройство вертикального типа для зонной очистки жидких веществ, плавящихся при температурах выше , в котором блок очистки состоит из кольцевого зазора, в который заливают очищаемое вещество, рубашки, заполненной водородом, внут ренней трубки, вдоль которой перемещают нагревательный элемент, все это помещают в сосуд Дыбара с жидким азотом f 1} . Недостатками установки является низкая производительность труда вследствие того, что во время проход нагревательного элемента очистка иде только на одной зоне. Кроме того, требуется использование водорода, жидкого азота, а также постоянный контроль за уровнем последнего и силой тока в нагревательном элементе Все это усложняет изготовление установки и ее эксплуатацию. Наиболее близким к изобретению техническим решением является устройство для зонной очистки жидких веществ, включающее металлический корпус, установленньтй в нем стеклянный контейкер для очищаемого веществ средство охлаждения, размещенное с внешней стороны корпуса и соединенно с холодильньж агрегатом, средство нагрева контейнера и механизм вращения, Средство охлаждения выполнено в виде вертикально установленных, герметичн соединенных меиоду собой и одетых на трубу с вырезами, напротив которых располагают нагревательные элементы 2J. Хладагент, проходя систему последовательно соединенных торов, охлаждает корпус с вырезами в местах расположения тороидой, создавая зоны холода. Зоны тепла создаются нагревательными элементами. Ампула с очищаемьм веществом протягивается по центральной трубе вдоль чередующихся зон тепла и холода. Центровка ампулы с веществом осуществляется центральной трубой. Количество зон очистки, которые ампула пересекает во время одного прохода, соответствует количеству торов и может изменяться включением в установку дополнительны тороидоэ или повторным протягиванием ампулы. После прохождения всех зон вещество в ампуле замораживается, затем часть его, обогащенная примесями (15-20%), удаляется отламыванием соответствующего края ампулы. Недостатками известного устройства препятствующими его широкому использованию в промышленности и исследовательских лабораториях, являются большие линейные размеры в силу вытянутости зон тепла и холода вдоль прямой, что затрудняет ее изготовление, монтаж, транспортировку; малая надежность блока зонной очистки из-за большого количества сварных швов (сварка самих тороядов, соединений между ними, трубок: ввода и вывода . хладагента); при циркуляции хладагента, вследствие напряжений -в конструкции (перепад температзгры от 20 до ) возможно растрескивание швов, что срывает процесс очистки, выводит из строя фреоновый холодильный агрегат; значительное потребление электроэнергии при автоматической подаче хладагента в блок зонной очистки (1,5 кВт при очистке веществ, плавящихся при -70 С и выше), что связано с большой площадью .соприкосновения. зон холода с окружающей средой, уменьшение теплообмена можно достичь использованием рубашки из пенопласта толщиной свьш1е 3 см, но этим усложняется изготовление, установки, увеличиваются ее габариты; очистка вещества в запаянной ампуле, что предполагает наличие широкой зоны холода для замораживания вещества после прохождения всех чередующихся зон тепла и холода и последующее отламывание части ампулы с веществом, обогащенном примесями, это также усложняет устройство, увеличивает ее размеры и требует постоянного изготовления новых ампул; неравномерность подогрева ампулы по периметру в зонах тепла .нагревательньми элементами, так как они расположены в вырезах центральной трубы (сплошной вырез центральной трубы в месте их установки нежелателен)это осложняет жесткость конструкции и ухудшает условия, центровки ампулы); неравномерность подогрева снижает чистоту конечного продукта; малый объем очищаемого вещества; удлинение ампулы приводит к удлинению верхнего баллона, в .котором npoHcxoAHt замораживание вещества после прохъждеиия всех зон,, а зйачит к удлинению всей конструкции установки; увеличение .же диаметра ампулы (при фиксированной силе тока в нагрё ватёльных- элементах) в силу несиммет ричности подогрев.а в зонах тепла может привести к образованию перемыч в жидких зонах вещества,, что резко снижает степень очистки; невозможность использования большого числа границ очистки; необходимость присут ствия обслуживающего персонала при. установке ампулы для повторной очист ки вещества, если требуется высокая степень его чистоты; в связи с этим возникают и дополнительные трудности из-за частичного оттаивания вещества при переноске ампулы; жесткие- требо;вания к диаметру ампулы, так как Для правильной центровки во время протяж ки необходимо, чтобы ее диаметр был незначительно меньше (на t-1,5 мм) внутреннего диаметра центральной трубы; при этом возможно заклинивание ампулы в зонах холода из-законденсации и последующего замерзания там влаги из воздз а; заклинивание, в свою очередь, ведет к неравномерно протяжке ампулы, т.е. нарущанию термодинамического равновесия, а значит к худшей очистке;- невозможность регулирования толщины расплавленной зоны в замороженном веществе, так ка она определяется параметрами стационарного нагревательного элемента; внесение продуктов горения в вещество при запайке ампул. Таким образом, известное устройст во обладает конструктивными несовершенствами (значительные линейные размеры, большое число сварочной швов, несимметричность подогрева, сложно н эксплуатации (особенно при подготовке ампулы-с раствором, перестановке на повторную; очистку, отделении примесей), потребляет много энергии .и дает малый выход конечного продукта. Целью изобретения является увеличение выхода очищаемого вещества, снижение потребляемой энергии, умень шение габари- ов устройства и улучшение условий, обслз ивания. Поставленная цель достигается тем что в устройстве контейнер выполнен; в виде разомкнутого тора, расположенного горизонтально и соединенного на концах вертикальными нижней и верхней трубками с кранами, а средство нагрева выйолнено в виде спирали сопротивления, размещенной.на всей поверхности тора, двух концентрических проводящих колец, расположенных в центре контейнера, и двзпс контактов, расположенных между спиралью и проводящими кольцами и соединенных механизмом вращения. Контакты подпружинены: и могут перемещаться вдоль зоны нагрева относительно один другого. На фиг, 1 Изображено устройство с вертикальной плоскостью,- проходящей через ось тора в разрезе (витки проводящей спирали и контакта не приведены); на фиг. 2.- нагревательный элемент, подпружиненные контакты, концентричные проводящие кольца, вид сверху. Объем для заполнения очищаемым веществом представляет собой разомкнутый стеклянный тор 1, средний радиус которого равен 5,5 см. Внутренний радиус трубки, из которой сделан тор - 1., 2 см, толщина стенок 0,1- см. В месте зазора в торе, равного t,5 см, припаивают одноходовые стеклянные краны 2 для вводи вещества (расположенный вверху) и вывода (расположенный внизу). На тор 1, виток к витку, накручивают нихромовую .спираль 3, покрытую изоляционной эмалью. .Нагревательным элементом служит участок этой спирали, замкнутый через графитовые кон.такты 4, упруги поджимающие их к поверхности спирали пружинки 5, пластинчатые контакты 6 и токосъемные концентричные медные кольца 7 на источнике питания. Графитовые 4, пластинчатые 6 контакты и пружинки 5 закрепляют, во фторопластовом держателе 8, при этом предусмотрена, возможность изменения расстояния ежду Контактами 4..Держатель 8 поседством направляющей 9 жестко крепят а установочной оси 10 из гетинакса, оединенной через редуктор с электровигателем РЛ-09. Ось 10 располагают о оси тора, устанавливают необходимое. исло держателей на ней. Тор с нихромовой спиралью и концентричные проводящие коль.ца монтируют на круглом столике 11 из фторопласта с центральным отверстием для установочной оси. Столик 11 с закрепленными на нем элементами установки, а также систем контактов помещают в Закрыт1з1й с обеи сторон медный.корпус -12 цилиндрическ формы, имеющий осевое отверстие и дв отверстия для вывода кранов 2, Стака предназначен для выравнивания температуры по объему. На стакан плотно накручивают средство охлаждения в виде медной трубки с- внешним диаметром 0,8 см и герметично подсоединяют её через термовентиль ТрВ-0,5 М к холодильному агрегату ФАК-1. В качеству хладагента используют фреон-22. Агрегат при работе на этом фреоне обеспечивает температуру в объеме с веществом до . Если необходимо чистить вещества, плавящиеся при температуре (-90)-(-100С) и выше, то используют компрессор марки 22ФВС 6, обеспечивагощий понижение температуры до . Установку помещают в теплоизоляционную рубашку, изготовленную из пенопласта. За пределы теплоизоляции выходят краны 2, медные трубки входа и выхода хладагента,, установочную ос и механизм ее привода. Устройство работает следуюищм образом. Предварительно устанавливают на оси 10 держатели 8 контактов, число которых должно саответствовать. макси мальвой скорости очистки, а та1сже выставляют расстояние между графитовьпли контактами 4, которое определяе ширину расплавленной зоны. Перед очисткой очищаемое вещество вводят .в тор . 1 через верхний стеклянный кран Кран закрывают и включают холодильный агрегат. Хладагент, проходя по медно трубке 13 После дросселирования в месте расположения термовентиля, создает понигкенную температуру во внутренней полости медного корпуса 1 вещество замерзает. Далее подводят напряжение к графитовым контактам 4 включают механизм вращения держатег.лей 8, При этом скорость вращения установочной оси определяется условиями термодинамического равновесия между расплавом и твердой фазой вещества, при котором максимален эффект очистки. Для конкретного вещества эта скорость подбирается экспериментально. Замыкая поочередно разные участки нихромовой спирали Si зона расплава движется от одного конца объема с веществом к другому.Ч Происходит зонная.очистка вещества. По истечении времени, определяемом требуемой Степенью чистоты конечного продукта, нижний кран 2 открывают, расплавленная зона выводит из объема чистое вещество, затем выделяется примесь, или наоборот. . Р.аб ото способность устройства проверена на примере очистки органического растворителя -.ацетонитрила. После пяти часов.очистки .вьщелена чистая фракция, составляющая 80-85% всего количества. Содержание , примеси в ней определяется по спектрам поглощения. Очищенный .ацетонит1 ил по своим спектральным характеристикам превосходит лучшие зарубежные образцы; рекомендуемый различными фирмами за рубежом в качестве растворителя при спектроскопических исследованиях ацетонитрил имеет предел пропускания в УФ-области 195 нм при толщине слоя 10 м, у полученного нами после зонной очистки на описанной установке 188 нм. У самого чистого отечественного .аЦетонитрйла хроматографической чистоты, выпускаемого Харьковским заводом химреактивов, предел пропускания равен 215 нм. Изобретение позволяет сократить . .линейные размеры устройства для зонной очистки. Этот эффект достигается в.следствие того, что многократная очистка осуществляется циклическ1м движением по окружности одной 1-ти нескольких пар графитовых электродов вдоль стационарного объема с замороженным веществом, а не движением ампулы с замороженным веществом вдоль чередующихся зон тепла и холода. Например, если раньше для получения необходимой степени чистоты вещества требовалась очистка на (n-i-l) зойе, то необходимый эффект достигался добавлением к установке с гг зонами нагревательного элемента и. тора, по которому прокачивался хладагент. Это увеличивает линейные размеры установки. На предложенном стройстве возможно получение неограниченного числа зон очистки без .изменения ее линейных размеров. Малые линейные размеры установки и возможность получения любого числа зон очистки без конструктивных мзменений и в отсутствие обслуживающего персонала значительно упрощает уело ВИЯ ее эксплуатации.

Для. работы предлагаемого устройства требуется в 1,4 раза меньшая мощность холодшшнотч) агрегата. Это связано с уменьшением объема испарИ теля, по которому прокачивается фреон, что снижает тегшоподвод к его стенкам.

. Выход очищенного вещества-на уст ройстве увелнодшается в 2,2 раза

1159965 .8

вследствие использования большего -i диаметра ампулы для изготовления

тора. Такая возможность, в свою очередь, обусловлена наличием симметричного подогрева в зоне тепла, чего нет в известном устройстве.

Значительно возрастает надежность в работе устройства. Это обусловлено тем, что испарителем является цельная трубка и поэтому искгаочено появление микротрещин при ее охлаждении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для зонной очистки | 1980 |

|

SU967504A1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2014 |

|

RU2561620C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ВОДЫ | 2013 |

|

RU2557628C2 |

| Установка для выпаривания и охлаждения сырья (варианты) | 2020 |

|

RU2736708C1 |

| УСТАНОВКА ПАСТЕРИЗАЦИИ МОЛОКА | 2010 |

|

RU2415595C1 |

| Теплообменная емкость и аппарат для очистки воды методом перекристаллизации с ее использованием | 2022 |

|

RU2788566C1 |

| Устройство для очистки газов | 1981 |

|

SU1011144A1 |

| Способ получения калибровочных смесей паров атмосфер формальдегида в инертном газе и устройство для его осуществления | 1986 |

|

SU1350610A1 |

| АГРЕГАТ ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ОТ КЕРАМИЧЕСКИХ ОСТАТКОВ ЛИТЕЙНОЙ ФОРМЫ | 2014 |

|

RU2576276C1 |

| Установка для очистки ртути | 1978 |

|

SU724157A1 |

1. УСТРОЙСТВО ДЛЯ ЗОННОЙ ОЧИСТЩ жидк1гх: веществ, содержащее металлический корпус, установленный в нем Стеклянный контейнер для очищаемого вещества, средство охлаждения, размещенное с внешней стороны корпуса и соединенное с холодильным агрегатом, средство нагрева крнтей(нера и механизм вращения, от л ичающееся тем, что, с целью а увеличения выхода-очищаемого вещест.ва, снижения потребляемой энергии, уменьщения габаритов устройства и улучшения условий обслуживания, контейнер выполнен в виде разомкнутого тора, расположенного горизонтально и соединенного на концах вертикальными нижней и верхней трубками с кранами, а средство нагрева выполнено в виде; спирали сопротивления, размещенной на всей поверхности тора, двух концентрических проводящих колец, расположенных в. центре контейнера, и двух контак- тов, расположенных между спиралью и проводящими кольцами и соединенных 3 с. механизмом вращения. (Л 2. Устройство по п. 1, о т л иС .чающееся тем, что контакты подпружинены и могут перемещаться вдоль зоны нагрева относительно один другого. ел со со о X/lufeterim ел 13

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Херрингтон Е | |||

| Зонная плавка органических веществ | |||

| М., Мир, 1965, с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для зонной очистки | 1980 |

|

SU967504A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-07—Публикация

1983-12-29—Подача