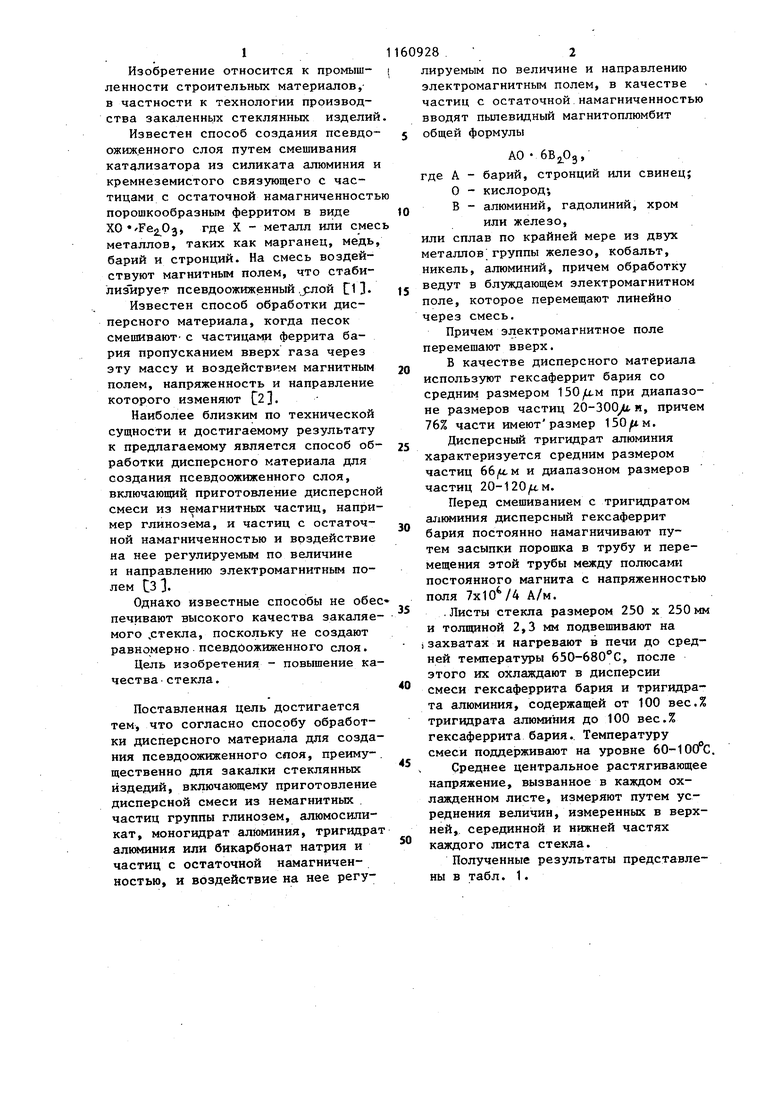

1 Изобретение относится к промышленности строительных материалов,в частности к технологии производства закаленных стеклянных издели Известен способ создания псевдо ожиж.енного слоя путем смешивания катализатора из силиката алюминия кремнеземистого связующего с частицами с остаточной намагниченност порошкообразным ферритом в виде , где X - металл или сме металлов, таких как марганец, медь барий и стронций. На смесь воздействуют магнитным полем, что стабилизирует псевдоожиженный ,рлой Cl Известен способ обработки дисперсного материала, когда песок смешивают с частицами феррита бария пропусканием вверх газа через эту массу и воздействием магнитным полем, напряженность и направление которого изменяют 2j. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ об работки дисперсного материала для создания псевдоожиженного слоя, включающий приготовление дисперсной смеси из немагнитных частиц, напри мер глинозема, и частиц с остаточной намагниченностью и воздействие на нее регулируемым по величине и направлению электромагнитным полем СзЗ. Однако известные способы не обе печивают высокого качества закаляе мого .стекла, поскольку не создают равномерно псевдОожиженного слоя. Цель изобретения - повышение ка чества стекла. Поставленная цель достигается тем, что согласно способу обработки дисперсного материала для создания псевдоожиженного слоя, преимущественно для закалки стеклянных издедий, включающему приготовление дисперсной смеси из немагнитных частиц группы глинозем, алюмосиликат, моногидрат алюминия, тригйдрат ал1шиния или бикарбонат натрия и частиц с остаточной намагниченностью, и воздействие на нее регу28 2 лируемым по величине и направлению электромагнитным полем, в качестве частиц с остаточной намагниченностью вводят пылевидный магнитоплюмбит общей формулы АО , где А - барий, стронций или свинец; О - кислород-, В - алюминий, гадолиний, хром или железо, или сплав по крайней мере из двух металлов; группы железо, кобальт, никель, алюминий, причем обработку ведут в блуждающем электромагнитном поле, которое перемещают линейно через смесь. Причем электромагнитное поле перемешают вверх. В качестве дисперсного материала используют гексаферрит бария со средним размером при диапазоне размеров частиц 20-300y t и, причем 76% части имеютразмер . Дисперсный тригйдрат алюминия характеризуется средним размером частиц 66(U.M и диапазоном размеров частиц 20-120 м. Перед смешиванием с тригидратом алюминия дисперсный гексаферрит бария постоянно намагничивают путем засыпки порошка в трубу и перемещения этой трубы между полюсами постоянного магнита с напряженностью поля А/м. .Листы стекла размером 250 х 250мм и толщиной 2,3 NM подвешивают на захватах и нагревают в печи до средней температуры 650-680 С, после этого их охлаждают в дисперсии смеси гексаферрита бария и тригидрата алюминия, содержащей от 100 вес.% тригчдрата алюминия до 100 вес.% гексаферрита бария. Температуру смеси поддерживают на уровне бО-ЮО С. Среднее центральное растягивающее напряжение, вызванное в каждом охлажденном листе, измеряют путем усреднения величин, измеренных в верхней, серединной и нижней частях каждого листа стекла. Полученные результаты представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416492C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОЭРЦИТИВНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГЕКСАФЕРРИТА СТРОНЦИЯ | 2007 |

|

RU2373593C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416491C2 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2614005C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2615562C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2618781C1 |

| Способ приготовления тампонирующей смеси | 1978 |

|

SU866129A1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2615565C1 |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

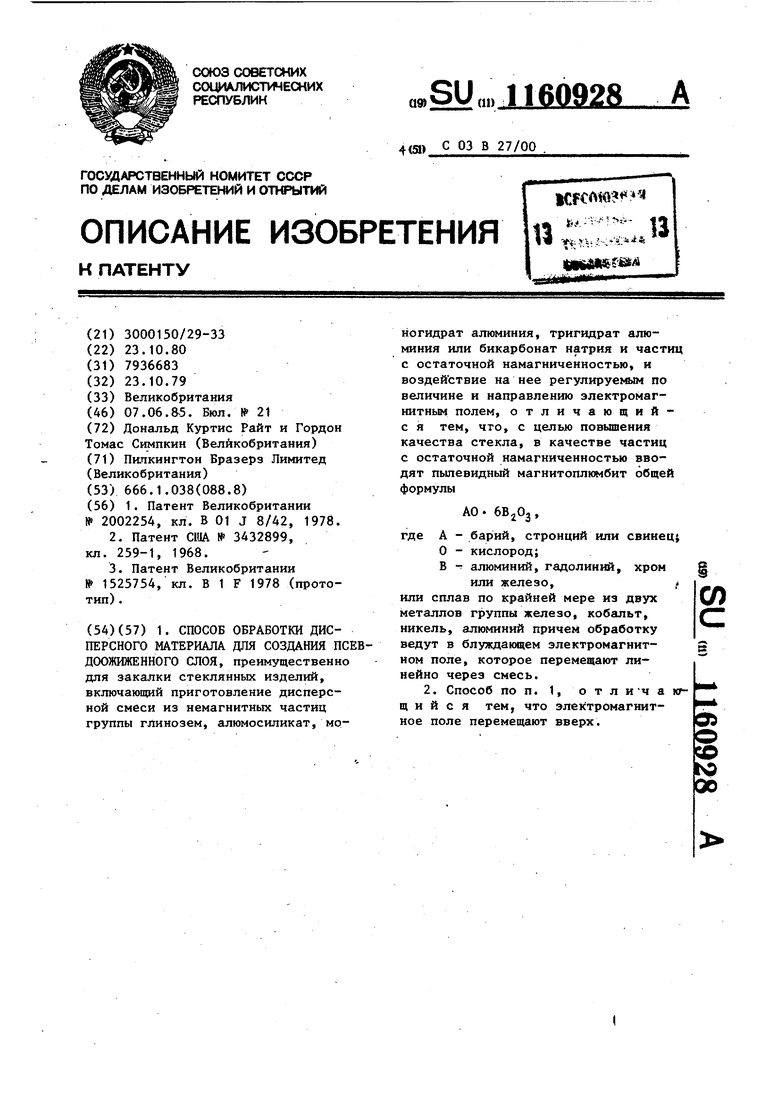

1. СПОСОБ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ СОЗДАНИЯ ПСЕВДООЖИЖЕННОГО СЛОЯ, преимущественно для закалки стеклянных изделий, включающий приготовление дисперсной смеси из немагнитных частиц группы глинозем, алюмосиликат, моногидрат алюминия, тригидрат алюминия или бикарбонат натрия и частиц с остаточной намагниченностью, и воздействие на нее peгyлиpye в Iм по величине и направлению электромагнитным полем, отличающийс я тем, что, с целью повышения качества стекла, в качестве частиц с остаточной намагниченностью вводят пылевидный магнитоплюмбит общей формулы , АО А - барий, стронций или свинец где О - кислород; В - алюминий, гадолиний, хром или железо, СО или сплав по крайней мере из двух металлов группы железо, кобальт, никель, алюминий причем обработку ведут в блуждающем электромагнитном поле, которое перемещают линейно через смесь. 2. Способ по п. 1, о т л иЧ а щ и и с я тем, что электромагнитное поле перемещают вверх.

Эти результаты показывают, что величина среднего центрального растягивающего напряжения, вызванного в стекле, возрастает по мере увеличения доли порошкообразного феррита в смеси до 32,5 вес.%. При использовании одного феррита возникает меньшее напряжение и во избежание агломерации требуется большое количество воздуха.

Закалочные напряжения, возникающие в стекле, можно регулировать изменением силы тока, подаваемого к обмоткам двигателей, а также регулированием частоты электропитания.

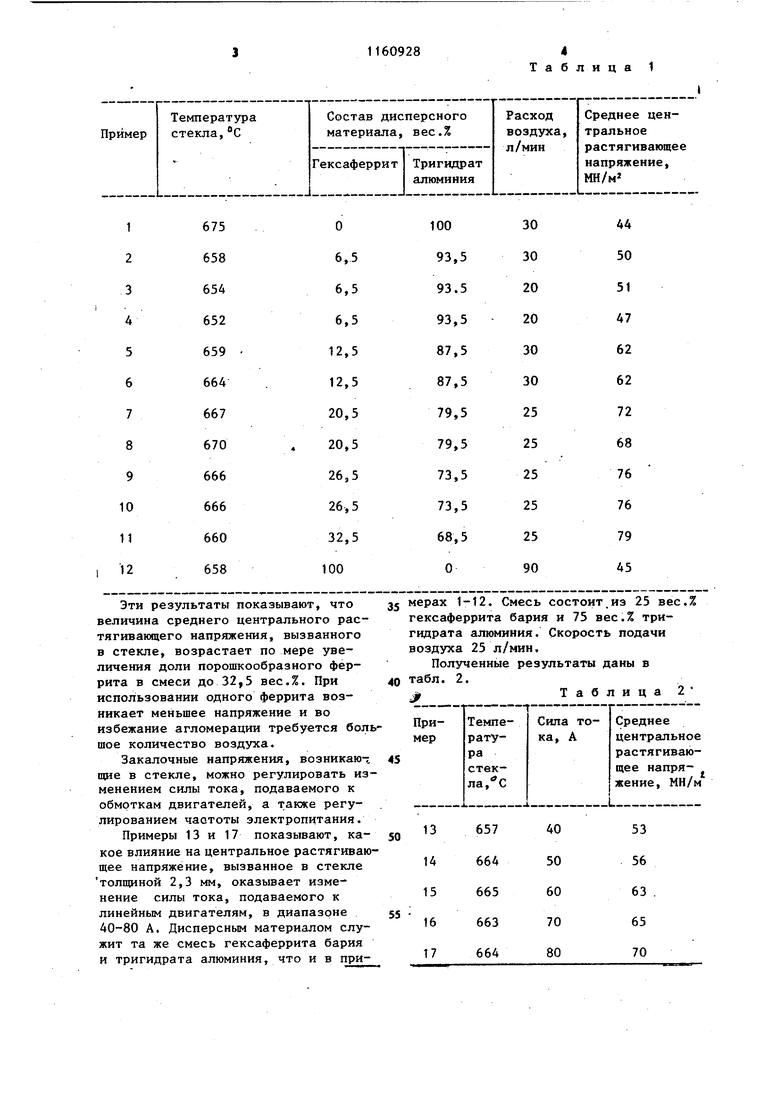

Примеры 13 и 17 показывают, какое влияние на центральное растягивающее напряжение, вызванное в стекле толщиной 2,3 мм, оказывает изменение силы тока, подаваемого к линейным двигателям, в диапазоне 40-80 А. Дисперсным материалом служит та же смесь гексаферрита бария и тригидрата алюминия, что и в примерах 1-12. Смесь состоит из 25 вес.% гексаферрита бария и 75 вес.% тригидрата алюминия. Скорость подачи воздуха 25 л/мин.

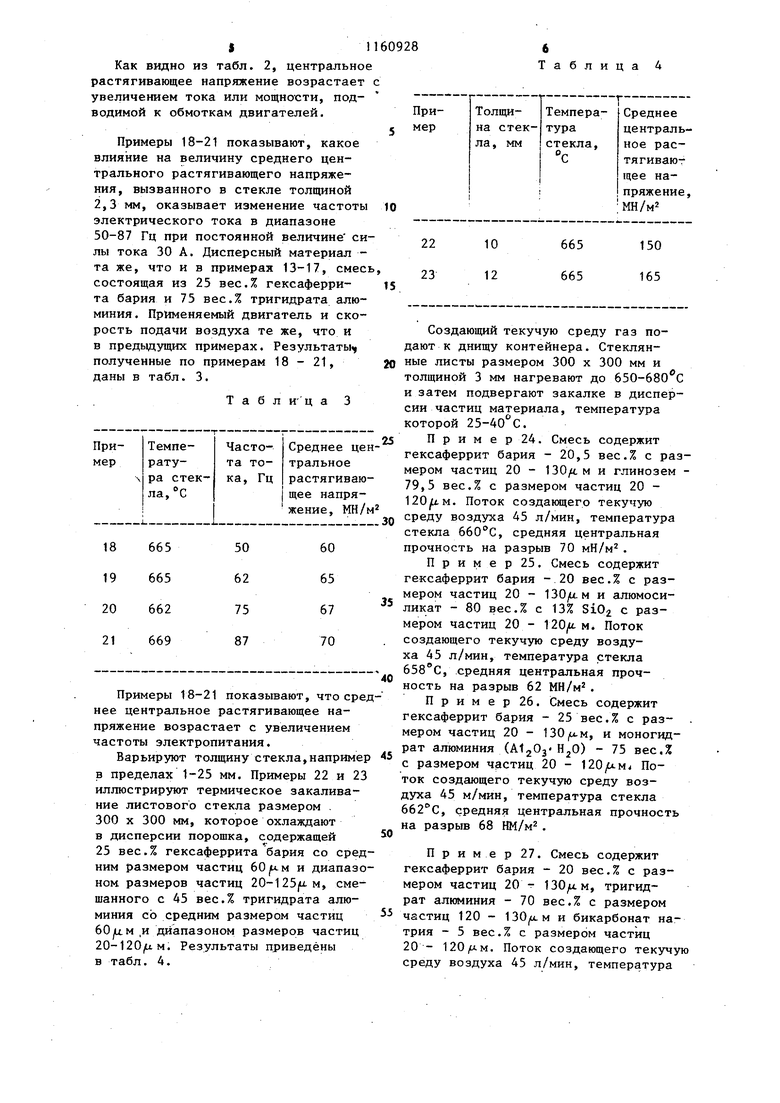

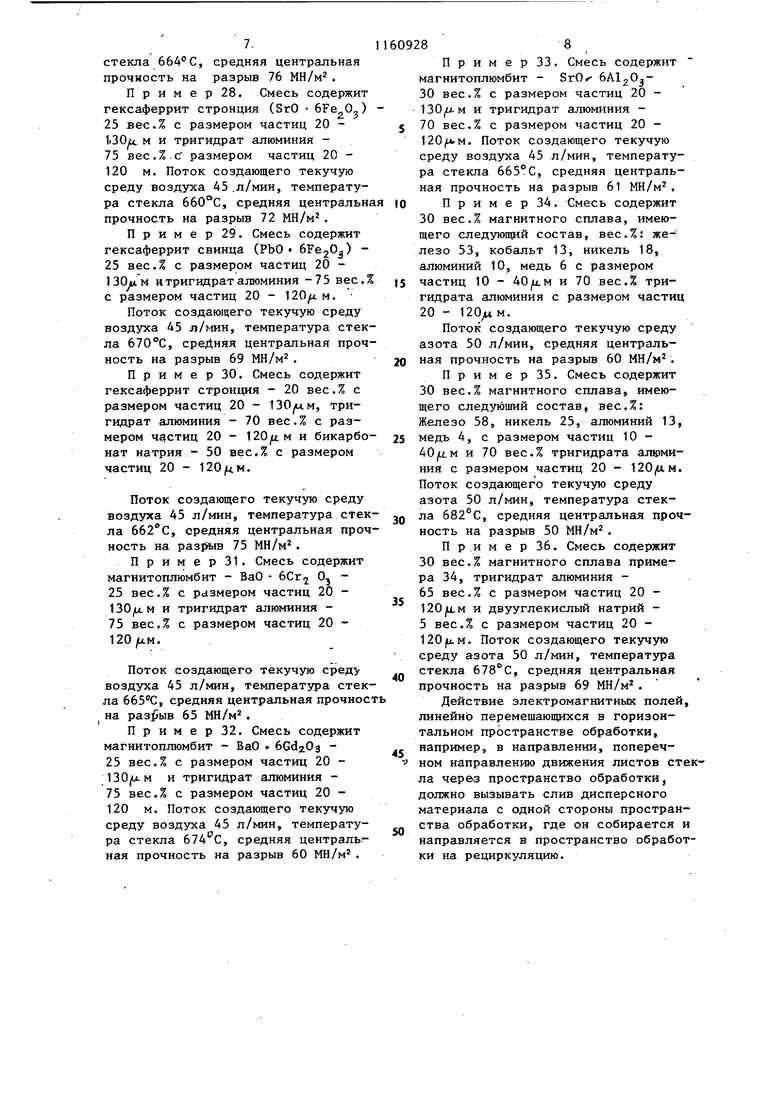

Полученные результаты даны в табл. 2. Таблица2 S Как видно из табл. 2, центрально растягивающее напряжение возрастает увеличением тока или мощности, подводимой к обмоткам двигателей. Примеры 18-21 показывают, какое влияние на величину среднего центрального растягивающего напряжения, вызванного в стекле толщиной 2,3 мм, оказывает изменение частоты электрического тока в диапазоне 50-87 Гц при постоянной величине си лы тока 30 А. Дисперсный материал та же, что и в примерах 13-17, смес состоящая из 25 вес.% гексаферрита бария и 75 вес.% тригидрата алюминия. Применяемый двигатель и скорость подачи воздуха те же, что и в предыдущих примерах. Результаты полученные по примерам 18-21, даны в табл. 3. Т а б л И ц а 3 Примеры 18-21 показывают, что ср нее центральное растягивающее напряжение возрастает с увеличением частоты электропитания. Варьируют толщину стекла,наприме в пределах 1-25 мм. Примеры 22 и 2 иллюстрируют термическое закаливание листового стекла размером . 300 X 300 мм, которое охлаждают в дисперсии порошка, содержащей 25 вес.% гексаферрита бария со сре ним размером частиц и диапаз ном размеров частиц 20-125jLtM, сме шанного с 45 вес.% тригидрата алюминия со средним размером частиц бОим ,и диапазоном размеров частиц 20-120(UM. Результаты приведены в табл. 4. 28 Создающий текучую среду газ подают к днищу контейнера. Стеклянные листы размером 300 х 300 мм и толщиной 3 мм нагревают до 650-680 С и затем подвергают закалке в дисперсии частиц материала, температура которой 25-40 С. О р и м е р 24. Смесь содержит гексаферрит бария - 20,5 вес.% с размером частиц 20 - 130/iM и глинозем 79,5 вес.% с размером частиц 20 . Поток создающего текучую среду воздуха 45 л/мин, температура стекла , средняя центральная прочность на разрыв 70 мН/м. П р и м е р 25. Смесь содержит гексаферрит бария - 20 вес.% с размером частиц 20 - 130(U.M и алюмосиликат - 80 вес.% с 13% SiO с размером частиц 20 - 120 м. Поток создающего текучую среду воздуха 45 л/мин, температура стекла 658С, средняя центральная прочность на разрыв 62 МН/м. П р и м е р 26. Смесь содержит гексаферрит бария - 25 вес.% с раз- . мером частиц 20 - 130jU.M, и моногидрат алюминия (AljOjHjO) - 75 вес,% с размером частиц 20 - 20fjLM4 Поток создающего текучую среду воздуха 45 м/мин, температура стекла 662С, средняя центральная прочность на разрыв 68 НМ/м. П р и м е р 27, Смесь содержит - 20 вес.% с разгексаферрит бария мером частиц 20 -г , тригидрат алюминия - 70 вес.% с размером частиц 120 - 130(U.M и бикарбонат натрия - 5 вес.% с размером частиц 20 - 120/хм. Поток создающего текучую среду воздуха 45 л/мин, температура

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 2002254, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-07—Публикация

1980-10-23—Подача