Область техники, к которой относится изобретение

Изобретение относится к неорганической химии, а именно к способу синтеза магнитотвердых материалов, и позволяет получить однодоменные частицы легированного алюминием гексаферрита стронция, которые изолированы в немагнитной матрице, а также выделить их в виде ультрадисперсных порошков. Получаемый материал может быть использован для производства магнитных порошков, постоянных магнитов, магнитопластов и магнитных жидкостей различного назначения, а также устройств магнитной записи высокой плотности, в том числе и перпендикулярной.

Уровень техники

Гексаферриты М-типа (AFe12O19, A=Ba, Sr, Pb) являются наиболее распространенными магнитотвердыми материалами. Их свойства во многом зависят от способа получения. Метод кристаллизации стеклообразных предшественников позволяет получать неагрегированные частицы гексаферритов с требуемыми размерами, а также проводить легирование.

Известный способ получения гексаферритов из боратных стекол описан в работе Shirk B.T., Buessem W.R. (Journal of the American Ceramic Society. 1970. 53 (4). 192-196) и патентах US 3630667 «Production of Barium Ferrite» и US 3716630 «Hard Magnetic Ferrites». Способ заключается в получении гексаферритов бария и стронция методом термической кристаллизации стекол в системах ВаО-Fe2O3-B2O3 и SrO-Fe2O3-B2O3. Значения коэрцитивной силы достигают 5350 и 5800 Э для гексаферритов бария и стронция соответственно. Недостатком данного метода является принципиальная невозможность получения материала, обладающего большими величинами коэрцитивной силы.

В качестве прототипа изобретения был выбран способ, описанный в работах Zaitsev D.D., Kazin P.E., Trusov L.A., Tretyakov Y.D. (Russian Chemical Bulletin. 2005. 1. 74-77), Zaitsev D.D., Kazin P.E., Trusov L.A., Vishnyakov D.A., Tretyakov Yu.D., Jansen M. (Journal of Magnetism and Magnetic Materials. 2006. 300. 473-475) и Yakuphanoglu F., Zaitsev D.D., Trusov L.A., Kazin P.E. (Journal of Magnetism and Magnetic Materials. 2007. 312. 43-47). Он предусматривает использование стекол в системе SrO-Fe2O3-Al2O3-B2O3 для получения гексаферрита стронция, легированного алюминием. Недостатком прототипа, как и в предыдущем случае, является то, что он не позволяет получать стеклокерамику с коэрцитивной силой более 7700 Э, вследствие применения неэффективного режима термической обработки стекол. Также не был предложен метод выделения частиц гексаферрита в виде ультрадисперсного высококоэрцитивного порошка гексаферрита стронция, легированного алюминием.

Совокупность существенных признаков изобретения

Была поставлена задача синтеза ультрадисперсных частиц гексаферрита стронция, которые обладают коэрцитивной силой выше 8000 Э (640 кА/м).

Данная задача была решена настоящим изобретением, в частности синтезом магнитной стеклокерамики на основе гексаферрита стронция, легированного алюминием, SrFe12-xAlxO19, при кристаллизации стекол в системе SrO-Fe2O3-Al2O3-В2О3, а также получением ультрадисперсных порошков

SrFe12-xAlxO19 при растворении стеклокерамики.

Поставленная задача решается благодаря тому, что полученные материалы содержат однодоменные частицы SrFe12-xAlxO19, в которых степень замещения железа на алюминий составляет x=0.5-2.0.

Технический результат

Методом кристаллизации стекол в системе SrO-Fe2O3-Al2O3-B2O3 получены стеклокерамические композиты, содержащие частицы SrFe12-xAlxO19, имеющие форму гексагональных пластин с толщиной 50-150 нм и диаметром 200-500 нм (отношение толщина/диаметр находится в пределах 1/5-1/3). Степень замещения железа на алюминий составляет х=0.5-2.0. Магнитные характеристики стеклокерамики: коэрцитивная сила не менее 8000 Э (635 кА/м), намагниченность насыщения не менее 12 э.м.е./г (12 А·м2/кг).

Растворением немагнитной матрицы стеклокерамики выделены описанные выше частицы гексаферрита стронция, легированного алюминием, в виде порошков с коэрцитивной силой не менее 8000 Э (635 кА/м) и намагниченностью насыщения не менее 40 э.м.е./г (40 А·м2/кг).

Детальное описание способа получения

Высококоэрцитивные частицы гексаферрита стронция, легированного алюминием, формируются при кристаллизации стекол в системе SrO-Fe2O3-Al2O3-В2О3. Для успешного проведения синтеза необходимо соблюдение двух основных условий: (1) исходный состав стекла должен быть таковым, чтобы в конечном материале гексаферрит стронция был доминирующей железосодержащей фазой (т.е. предполагается высокий выход желаемого продукта), и (2) исходный состав должен плавиться при достижимых в промышленности температурах и иметь тенденцию образовывать аморфное стекло при быстром охлаждении (т.е. должен содержать достаточное количество стеклообразующих компонентов). Этим условиям удовлетворяют составы вида SrFe12-yAlyO19+n·(SrAl2O4+Sr2B2O5), где 0.5≤y≤2.0, 3≤n≤5. Кроме того, для модификации свойств стекол в указанные композиции могут быть внесены дополнительные добавки оксидов SrO, Al2O3, B2O3, Na2O и K2O (до 20 вес.%).

Для приготовления стекол используются соединения стронция, железа, алюминия, бора, натрия и калия, при термической обработке которых образуются соответствующие оксиды. Исходные вещества берутся в необходимых молярных соотношениях. Смесь исходных веществ нагревается до температур 1150-1600°С, при этом происходит их разложение и плавление. Полученный расплав при быстром охлаждении закаливается для образования стекла. Стекло представляет собой плотный аморфный материал.

Высококоэрцитивные частицы SrFe12-xAlxO19 формируются в процессе термообработки стекол при температурах 850-1000°С продолжительностью не менее 1 ч.

Частицы SrFe12-xAlxO19 имеют форму гексагональных пластин с толщиной 50-150 нм и диаметром 200-500 нм (отношение толщина/диаметр находится в пределах 1/5-1/3). Степень замещения железа на алюминий составляет х=0.5-2.0. Коэрцитивная сила стеклокерамики составляет не менее 8000 Э (635 кА/м), намагниченность насыщения - не менее 12 э.м.е./г (12 А·м2/кг).

Ультрадисперсные порошки гексаферрита стронция, легированного алюминием, получают при растворении остальных фаз стеклокерамики, например, в растворах соляной или уксусной кислот. Частицы, формирующие порошки, по форме и размерам не отличаются от частиц в исходной стеклокерамике. Коэрцитивная сила порошков составляет не менее 8000 Э (635 кА/м), намагниченность насыщения порошков - не менее 40 э.м.е./г (40 А·м2/кг).

Изобретение иллюстрируется следующими чертежами и примерами:

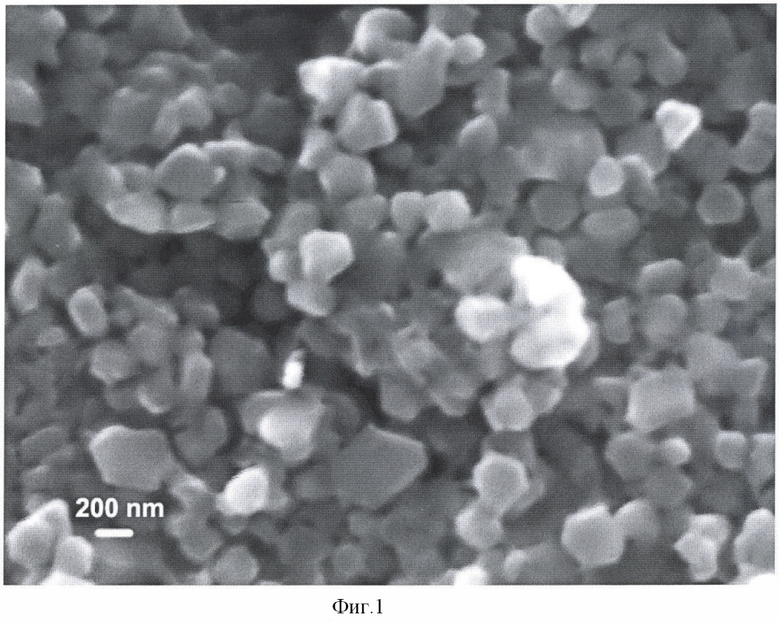

Фиг.1. Частицы гексаферрита в образце стеклокерамики состава

13SrO-11FeO1.5-9AlO1.5-8BO1.5, полученном в процессе термообработки стекла при 950°С в течение 24 ч. Сканирующая электронная микроскопия, образец отшлифован и подтравлен 3% HCl.

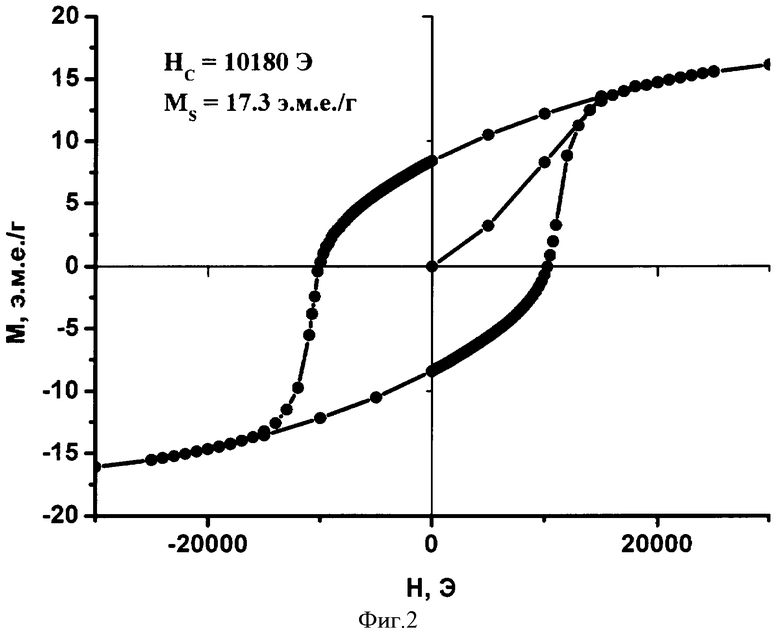

Фиг.2. Петля магнитного гистерезиса образца стеклокерамики состава

13SrO-11FeO1.5-9A101.5-8BO1.5, полученного в процессе термообработки стекла при 950°С в течение 24 ч. СКВИД-магнитометр.

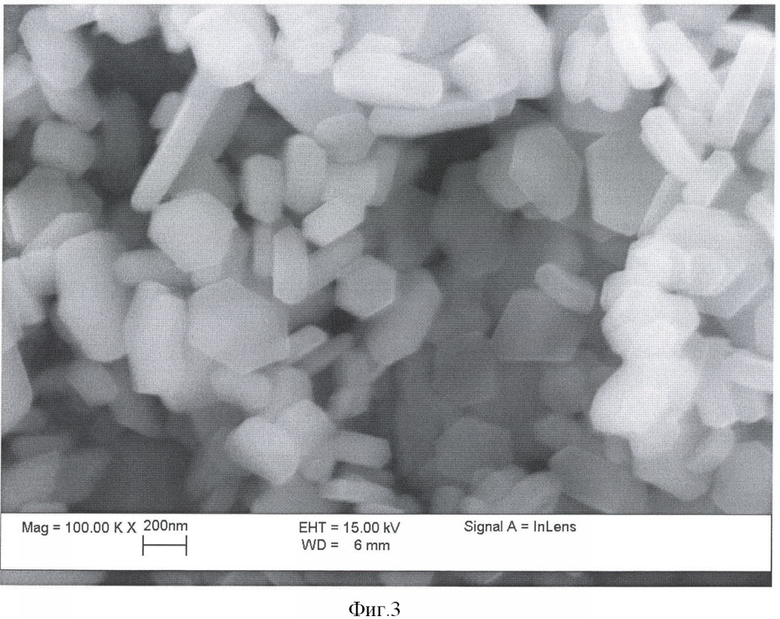

Фиг.3. Микрофотография порошка гексаферрита, полученного при растворении стеклокерамики (состав стекла 13SrO-11FeO1.5-9A101.5-8BO1.5, термообработка при 950°С в течение 2 ч). Сканирующая электронная микроскопия.

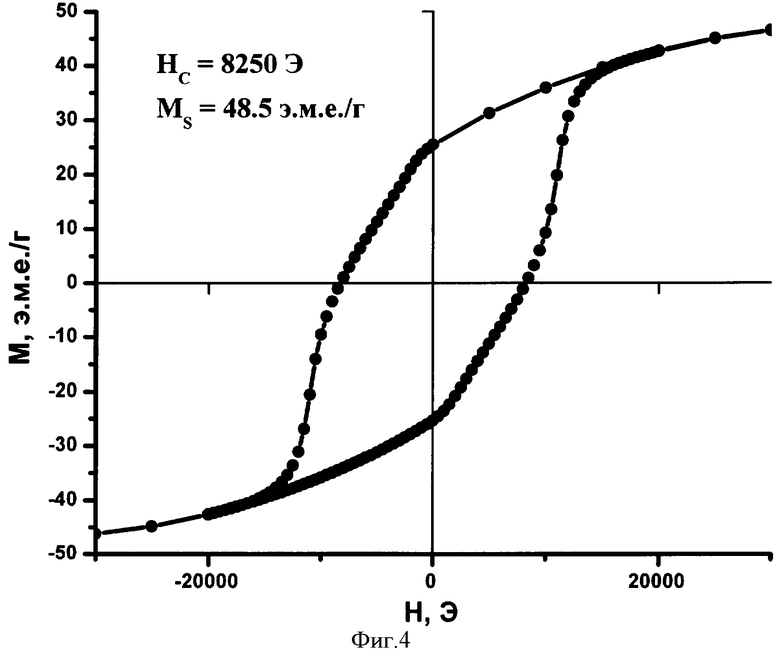

Фиг.4. Петля магнитного гистерезиса порошка гексаферрита, полученного при растворении стеклокерамики (состав стекла 13SrO-11FeO1.5-9A101.5-8BO1.5, термообработка при 950°С в течение 2 ч). СКВИД-магнитометр.

Пример 1

Магнитную стеклокерамику состава 13SrO-11FeO1.5-9AlO1.5-8BO1.5 приготавливают следующим образом. Для получения 6 г стекла берут навески следующих веществ: 3.886 г SrCO3, 1.779 г Fe2O3, 0.929 г Al2O3, 1.001 г Н3ВО3.

Исходные вещества смешивают, измельчают и помещают в платиновый тигель. Смесь нагревают в трубчатой печи до температуры 1400°С, при этом происходит образование расплава. Расплав закаливают путем прокатки между вращающимися стальными валками в воду для получения стекла. По данным рентгенофазового анализа, полученный материал не содержит кристаллических фаз.

Стекло помещают в нагретую до 950°С печь и выдерживают в ней в течение 24 ч, после чего закаливают на воздух.

Микрофотография образца стеклокерамики приведена на фиг.1. Из данных рентгеновской дифракции были рассчитаны параметры элементарной ячейки гексаферрита, и по ним было определено, что степень замещения железа на алюминий составляет х=1.4±0.1. Полученный материал обладает намагниченностью насыщения 17.3 э.м.е./г (17.3 А·м2/кг) и коэрцитивной силой 10180 Э (810 кА/м). Соответствующая зависимость намагниченности образца от внешнего магнитного поля приведена на фиг.2.

Пример 2

Стекло из Примера 1 отжигают при температуре 950°С в течение 2 ч. Полученную стеклокерамику помещают в 3% раствор соляной кислоты и подвергают ультразвуковой обработке при температуре 80°С. При этом фазы, отличные от гексаферрита, растворяются. Частицы гексаферрита осаждают на дно стакана при помощи магнита, а жидкость сливают. Осадок промывают дистиллированной водой, после чего высушивают при температуре 90°С.

Метод атомно-эмиссионной спектроскопии показал, что в порошке отсутствуют какие-либо детектируемые количества бора. Это говорит об отсутствии аморфных фаз. Согласно данным рентгеновской дифракции гексаферрит является единственной кристаллической фазой в полученном порошке.

Микрофотография порошка приведена на фиг.3. Средний диаметр частиц составляет 350 нм, а средняя толщина - 100 нм. По параметрам элементарной ячейки гексаферрита было определено, что степень замещения железа на алюминий составляет х=1.2±0.1. Полученный магнитный материал обладает намагниченностью насыщения 48.5 э.м.е./г (48.5 А·м2/кг) и коэрцитивной силой 8250 Э (660 кА/м). Соответствующая зависимость намагниченности образца от внешнего магнитного поля приведена на фиг.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННЫХ ПОКРЫТИЙ С АНИЗОТРОПНОЙ КОЭРЦИТИВНОЙ СИЛОЙ НА ОСНОВЕ МАГНИТНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2476939C1 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| ОДНОФАЗНЫЙ КЕРАМИЧЕСКИЙ ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ | 2015 |

|

RU2586224C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА | 1988 |

|

SU1549387A1 |

| Стеклонаполнитель пломбировочных и реставрационных стоматологических материалов | 2022 |

|

RU2807593C1 |

| Радиопоглощающий материал | 2022 |

|

RU2775007C1 |

| Способ получения пористого стекла с магнитными свойствами | 2019 |

|

RU2720259C1 |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| ФОСФАТНОЕ СТЕКЛО ДЛЯ ПОГЛОЩАЮЩИХ ОБОЛОЧЕК ДИСКОВЫХ АКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2554961C1 |

Изобретение относится к технологии получения магнитотвердых материалов, которые могут быть использованы для производства магнитных порошков, постоянных магнитов, магнитопластов, магнитных жидкостей различного назначения, а также устройств магнитной записи высокой плотности. Способ получения частиц гексаферрита стронция, легированного алюминием, включает приготовление расплава состава SrFe12-yAlyO19+n·(SrAl2O4+Sr2B2O5), где 0,5≤у≤2,0, 3≤n≤5, закалку расплава и термообработку образовавшегося при закалке материала в интервале температур 850-1000°С продолжительностью не менее 1 ч, в результате чего формируют стеклокерамический материал, содержащий частицы гексаферрита стронция состава SrFe12-xAlxO19, где х=0,5-2, диаметром 200-500 нм. Также способ позволяет выделять частицы гексаферрита стронция при растворении полученных материалов в растворах соляной и уксусной кислот. Изобретение позволяет получать материалы на основе гексаферрита стронция с повышенной коэрцитивной силой (не менее 8000 Э) и намагниченностью насыщения не менее 40 э.м.е./г. 2 з.п. ф-лы, 4 ил.

1. Способ получения частиц гексаферрита стронция, легированного алюминием, включающий в себя приготовление расплава состава

SrFe12-yAlyO19+n·(SrAl2O4+Sr2B2O5), где 0,5≤у≤2,0, 3≤n≤5, закалку расплава и термообработку образовавшегося при закалке материала в интервале температур 850-1000°С продолжительностью не менее 1 ч, в результате чего формируют стеклокерамический материал, содержащий частицы гексаферрита стронция состава SrFe12-xAlxO19, где х=0,5-2, диаметром 200-500 нм.

2. Способ по п.1, в котором в расплав добавляют Na2O и K2O в количестве до 20 вес.%.

3. Способ по п.1, в котором частицы выделяют в виде порошка при обработке стеклокерамики растворами соляной или уксусной кислот.

| ZAITSEV D.D | |||

| et al | |||

| Synthesis of magnetic glass-ceramic in the system SrO-FeO-AlO-BaO, "Journal of Magnetism and Magnetic Materials", 2006, vol.300, no.1, p.p.e473-e475 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| DE 19715477 A1, 15.10.1998 | |||

| US 5858265 A, 12.01.1999 | |||

| СПОСОБ ОЦЕНКИ СРЕДНЕЙ ЧАСТОТЫ ИМПУЛЬСОВ СЛУЧАЙНОГО ИМПУЛЬСНОГО ПРОЦЕССА | 0 |

|

SU365719A1 |

Авторы

Даты

2009-11-20—Публикация

2007-10-11—Подача