Известны способы массообмена и теплообмена для систем «жидкость-газ или «жидкость-пар, осуществляемые преимущественно в тарелочных или насадочных башнях. Основными недостатками их являются ограниченная производительность из-за высокого динамического сопротивления башен и низкая удельная пропускная способность последних. Эти же недостатки присущи способам осуществления в секционированных ступенчато-противоточных колоннах обменных или каталитических процессов в псевдоожиженном слое для систем зернистый материал-газ- При осуществлении обменных процессов в полых башнях не обеспечивается равномерное распределение по их сечениям противоточных реагентов, скорость падения жидкости или зернистого материала в башнях настолько высока, что не хватает времени для полного контакта реагентов, и вследствие этого эффективность башен недопустимо низка.

Описываемый способ ведения обменных процессов в полых башнях свободен от указанных недостатков и поэтому обладает значительными преимуществами перед обычными способами. В основе этого способа заложен прием прерывистой подачи в башню жидкости или зернистого материала. При такой прерывистой подаче с достаточной интенсивностью в одном или нескольких местах, жидкость или зернистый материал получают способность энергично равномерно распределяться по сечениям башни и падать в ней сравнительно тонкими слоями, находящимися в псевдокипящем состоянии.

В лсевдокипящем падающем слое интенсивность контакта реагентов очень высока. При всяком случайном нарушении равномерности распределения зерен или капель в лневдокипящем слое имеет место незамедлительное самовосстановление такой равномерности.

При прерывистой подаче в башню жидкости или зернистого материала, в башне образуются как бы падаюшие барботажные тарелки, при№ 116140- 2 -

чем отсутствует тенденция материала необратимо переходить из центральной области башни к периферии.

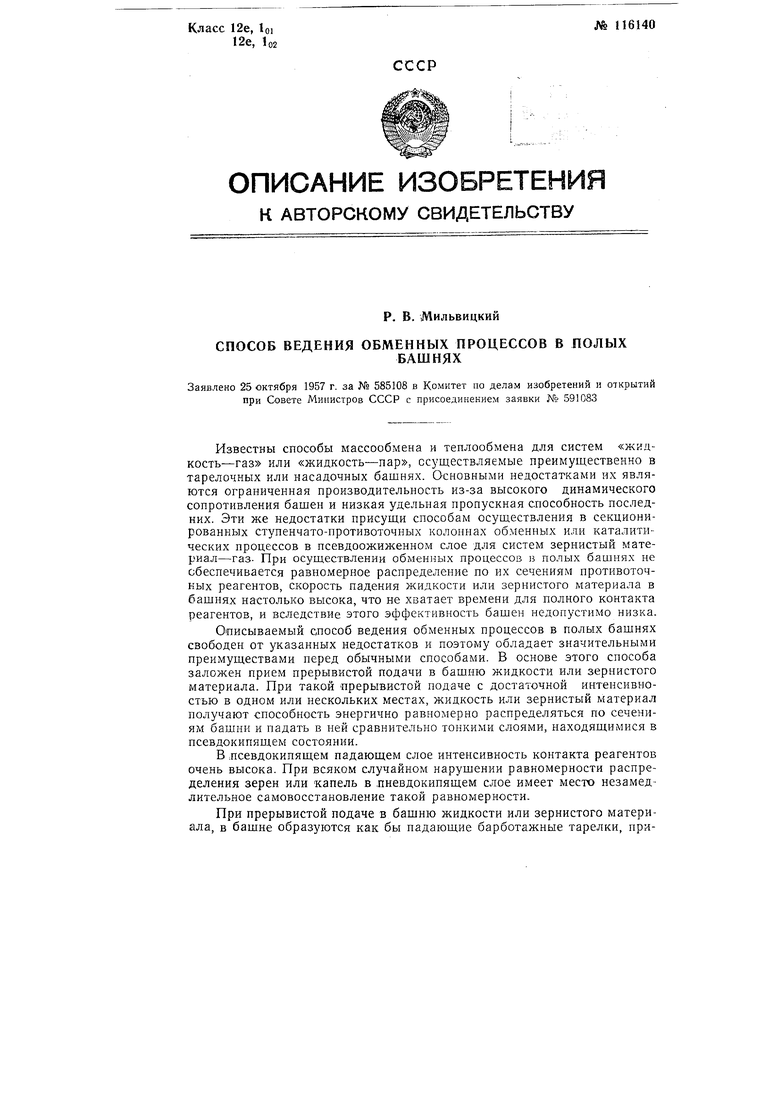

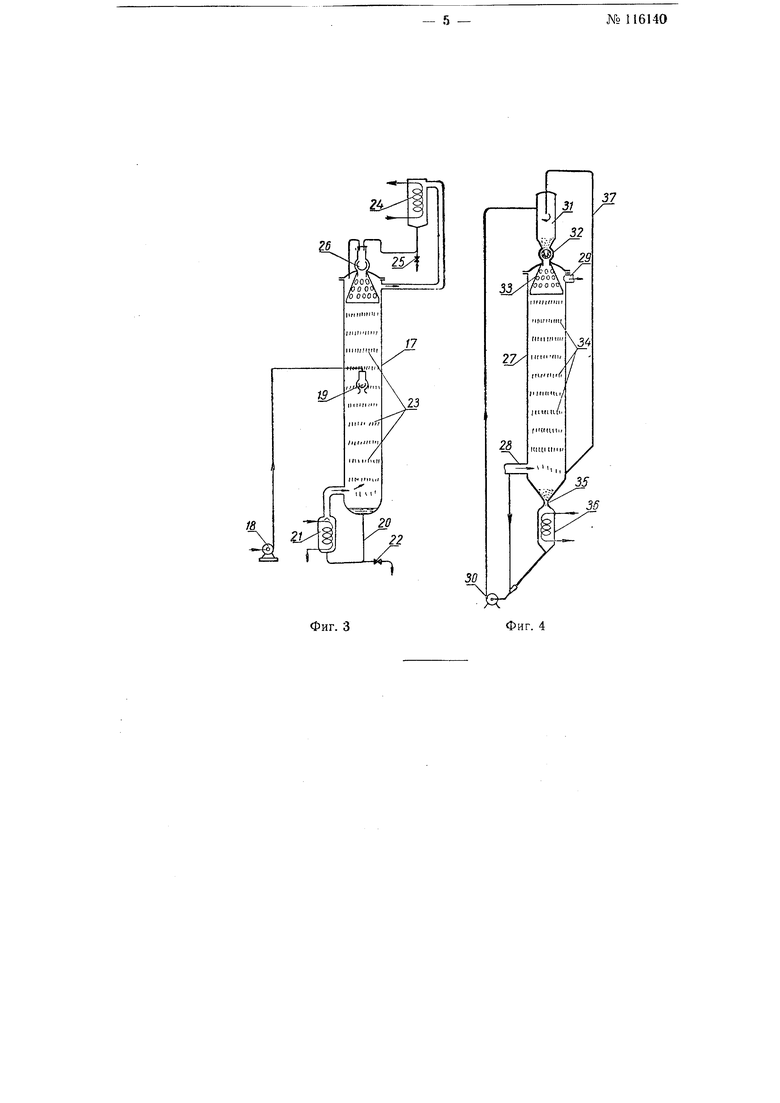

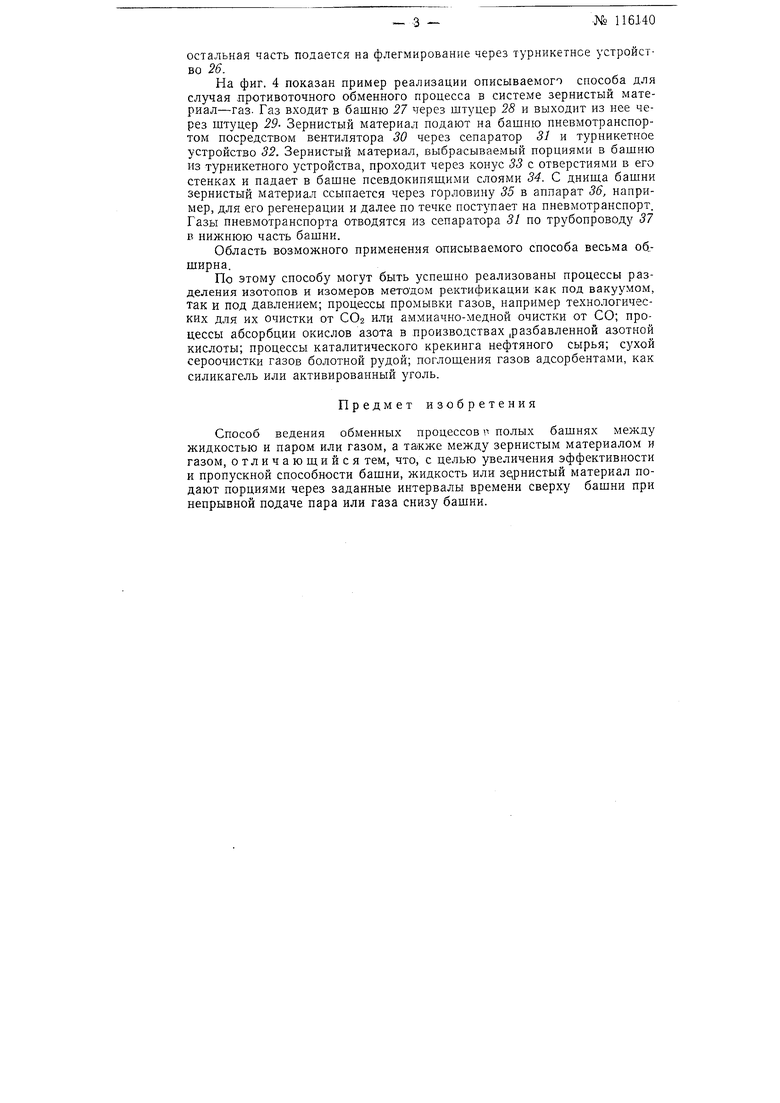

На фиг. 1 показано осуществление обменного процесса в полой башне при прерывистой подаче орошения для систем жидкость-газ или жидкость-пар.

В полую башню / газ или .пар попадает через штуцер 2, и выходит из нее через штуцер 3. Жидкость насосом 4 подают в турникетное устройство 5 и из него порциями - в башню через вспомогательный конус 6 с отверстиями в его стенках.

Порции жидкости уже в пределах высоты конуса 6 распространяются в поперечном направлении и дальше падают в башне псевдокипяш,ими СЛОЯМИ 7. Со дна башни жидкость отводится через штуцер 8.

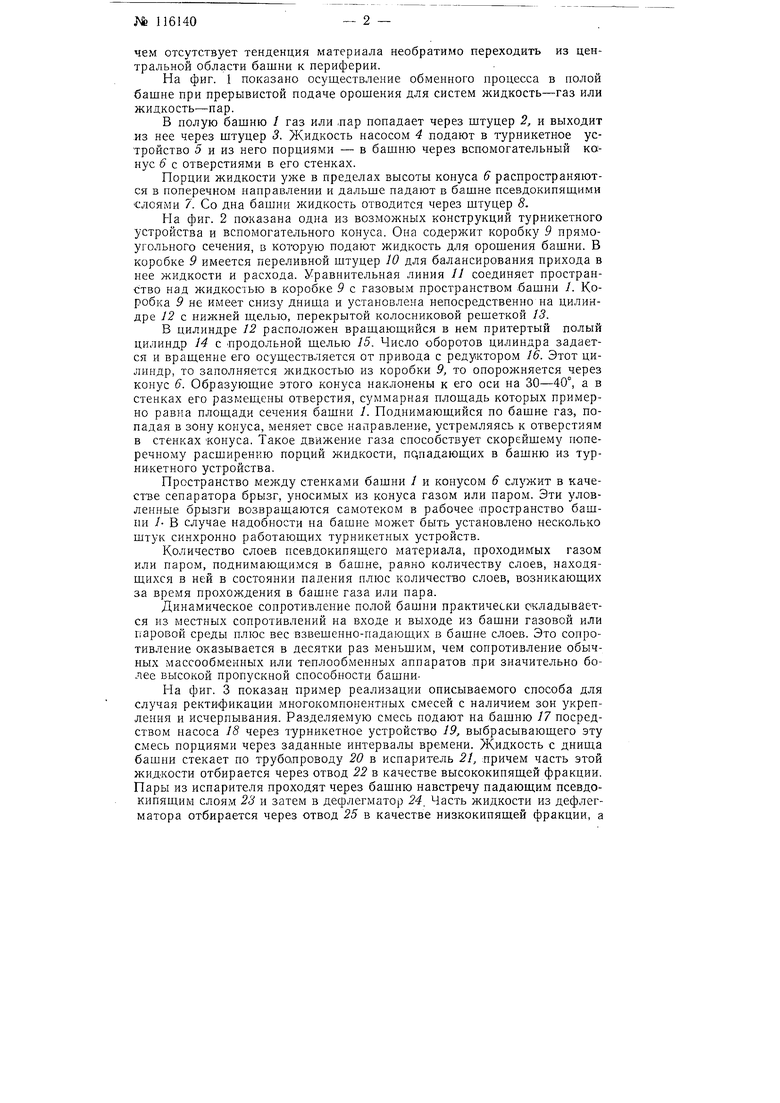

На фиг. 2 показана одна из возможных конструкций турникетного устройства и вспомогательного конуса. Она содержит коробку 9 прямоугольного сечения, в которую подают жидкость для орошения башни. В коробке 9 имеется переливной штуцер 10 для балансирования прихода в нее жидкости и расхода. Уравнительная линия 11 соединяет пространство над жидкостью в коробке 9 с газовым пространством -башни /. Коробка 9 не имеет снизу днища и установлена непосредственно на цилиндре J2 с нижней щелью, перекрытой колосниковой решеткой 13.

В цилиндре 12 расположен вращающийся в нем притертый полый цилиндр 14 с продольной щелью 75. Число оборотов цилиндра задается и вращение его осуществляется от привода с редуктором 16. Этот цилнндр, то заполняется жидкостью из коробки 9, то опорожняется через конус 6. Образующие этого конуса наклонены к его оси на 30-40°, а в стенках его размещены отверстия, суммарная площадь которых примерно равна площади сечения башни 1. Поднимающийся по бащне газ, попадая в зону конуса, меняет свое направление, устремляясь к отверстиям в стенках конуса. Такое движение газа способствует скорейшему поперечному расширению порций жидкости, по,падающих в башню из турникетного устройства.

Пространство между стенками башни / и конусом 6 служит в качестве сепаратора брызг, уносимых из конуса газом или паром. Эти уловленные брызги возвращаются самотеком в рабочее пространство башни / В случае надобности на башне может быть установлено несколько штук синхронно работающих турникетных устройств.

Количество слоев псевдокипящего материала, проходимых газом или паром, поднимающимся в башне, равно количеству слоев, находящихся в ней в состоянии падения плюс количество слоев, возникающих за время прохождения в бащне газа или пара.

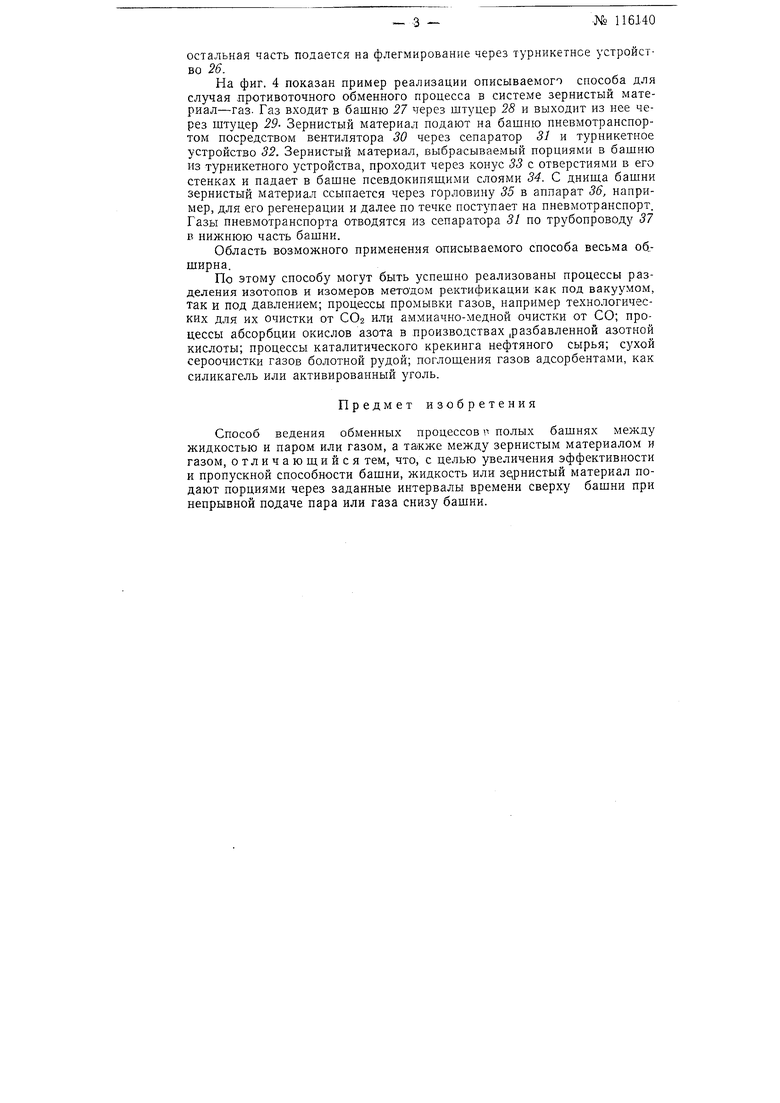

Динамическое сопротивление полой башни практически складывается из местных сопротивлений на входе и выходе из бащни газовой или паровой среды плюс вес взвешенно-падающих в башне слоев. Это сопротивление оказывается в десятки раз меньшим, чем сопротивление обычных массообменных или теплообменных аппаратов при значительно более высокой пропускной способности башниНа фиг. 3 показан пример реализации описываемого способа для случая ректификации многокомпонентных смесей с наличием зон укрепления и исчерпывания. Разделяемую смесь подают на башню 17 посредством насоса 18 через турникетное устройство 19, выбрасывающего эту смесь порциями через заданные интервалы времени. Жидкость с днища башни стекает по трубопроводу 20 в испаритель 21, причем часть этой жидкости отбирается через отвод 22 в качестве высококипящей фракции. Пары из испарителя проходят через башню навстречу падающим псевдокипящим слоям 23 и затем в дефлегматор 24, Часть жидкости из дефлегматора отбирается через отвод 25 в качестве низкокипящей фракции, а

остальная часть подается на флегмированне через турникетнсе устройство 26.

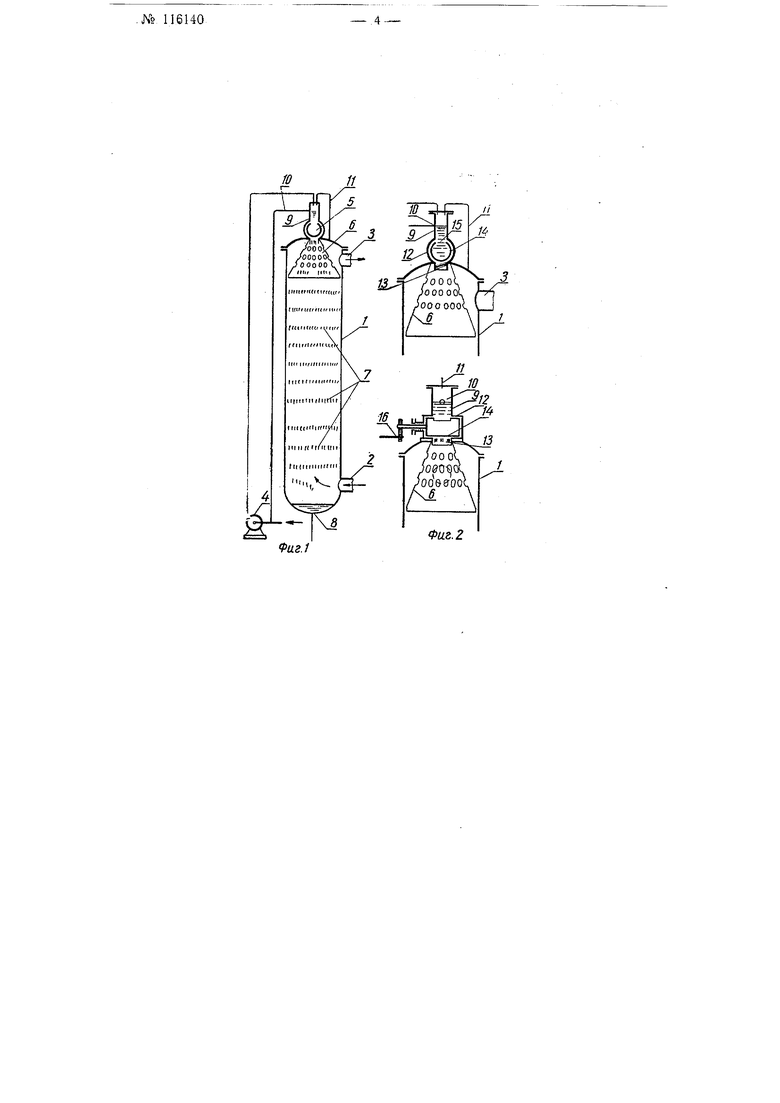

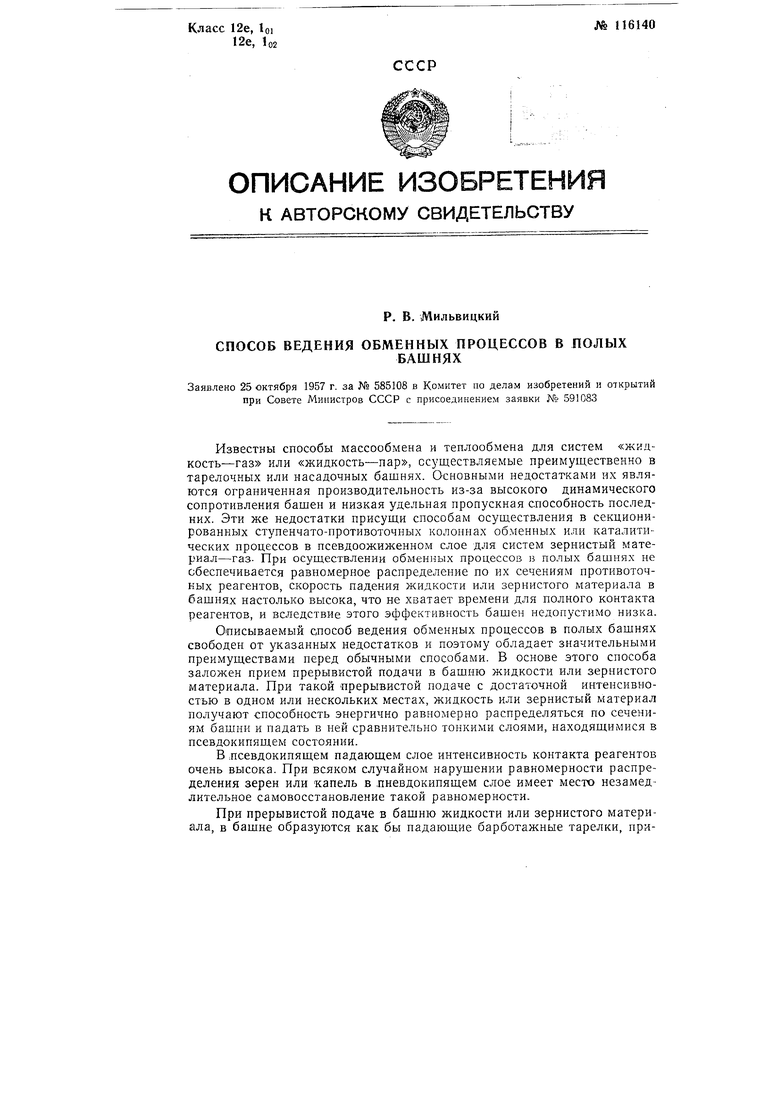

На фиг. 4 показан пример реализации описываемого способа для случая противоточного обменного процесса в системе зернистый материал-газ. Газ входит в башню 27 через штуцер 28 и выходит из нее через штуцер 29- Зернистый материал подают на башню пневмотранспортом посредством вентилятора 30 через сепаратор 31 и турникетное устройство 32. Зернистый материал, выбрасываемый порциями в башню из турникетного устройства, проходит через конус 33 с отверстиями в его стенках и падает в башне псевдокипяш:ими слоями 34. С дниша башни зернистый материал ссыпается через горловину 35 в аппарат 36, например, для его регенерации и далее по течке поступает на пневмотранспорт. Газы пневмотранспорта отводятся из сепаратора 31 по трубопроводу 37 Е нижнюю часть башни.

Область возможного применения описываемого способа весьма об ширна.

По этому способу могут быть успешно реализованы процессы разделения изотопов и изомеров методом ректификации как под вакуумом, так и под давлением; процессы промывки газов, например технологических для их очистки от СО2 или аммиачно-медной очистки от СО; процессы абсорбции окислов азота в производствах |разбавленной азотной кислоты; процессы каталитического крекинга нефтяного сырья; сухой сероочистки газов болотной рудой; поглощения газов адсорбентами, как силикагель или активированный уголь.

Предмет изобретения

Способ ведения обменных процессов г- полых башнях между жидкостью и паром или газом, а та/кже между зернистым материалом и газом, отличающийся тем, что, с целью увеличения эффективности и пропускной способности башни, жидкость или зе,рнистый материал подают порциями через заданные интервалы времени сверху башни при непрывной подаче пара или газа снизу башни.

- 3 -№ 116140

Фи.г.2

Авторы

Даты

1958-01-01—Публикация

1957-10-25—Подача