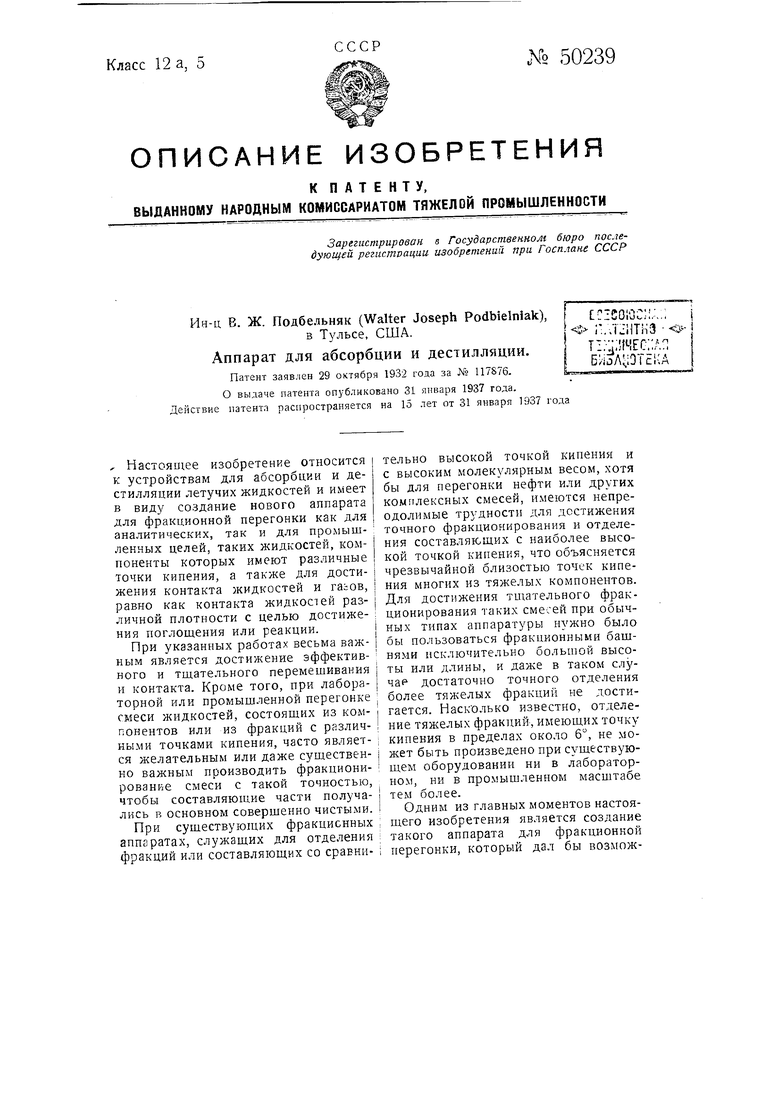

, HacTOHUiee изобретение относится к устройствам для абсорбции и дестилляции летучих жидкостей и имеет в виду создание нового аппарата для фракционной перегонки как для аналитических, так и для промышленных целей, таких жидкостей, компоненты которых имеют различные точки кипения, а также для достижения контакта жидкостей и гаьов, равно как контакта жидкостей различной плотности с целью достижения поглощения или реакции.

При указанных работах весьма важным является достижение эффектив- ; ного и тщательного перемещквания и контакта. Кроме того, при лабораторной или промыщленной перегонке смеси жидкостей, состоящих из компонентов или из фракций с различными точками кипения, часто являет- i ся желательным или даже существен- но важным производить фракционированке смеси с такой точностью, чтобы составляющие части получались в основном совершенно чистыми.

При существующих фракционных аппаратах, служащих для отделения фракций или составляющих со сравнительно высокой точкой кипения и с высоким молекулярным весом, хотя бы для перегонки нефти или других комплексных смесей, имеются непреодолимые трудности для достижения точного фракционирования и отделения составляющих с наиболее высокой точкой кипения, что объясняется чрезвычайной близостью точек кипения многих из тяжелых компонентов. Для достижения тщательного фракционирования таких смесей при обычных типах аппаратуры нужно было бы пользоваться фракционными бащнями исключительно больщой высоты или длины, и даже в таком случае достаточно точного отделения более тяжелых фракций не достигается. Насколько известно, отлТеление тяжелых фракций, имеющих точку кипения в пределах около 6, не может быть произведено при существующем оборудовании ни в лабораторном, ни в промышленном масштабе тем более.

Одним из главных моментов настоящего изобретения является создание такого аппарата для фракционной перегонки, который дал бы возможность разделять все летучие смеси на их составляющие в чистом виде, либо на .простые компоненты, либо на фракции, у которых температура кипения отличается друг от друга, примерно, на 1° или даже меньше.

Кроме трудности, неудобства и расходов, связанных с созданием фракционных башен такой длины, которая значительно превосходит ныне применяемые, сооружение таких башен еще невозможно и по той причине, что в обычных фракционных башнях жидкость направляется вниз поа действием силы тяжести противотоком по отношению к поднимающемуся по башне пару. Поэтому обычная фракционная башня должна стоять вертикально и обладать такими размерами, чтобы пар обладал достаточной скоростью, обусловливающей невозможность для него задерживаться, и чтобы струя пара не мещала жидкости двигаться. В виду того, что для осуществления противотока жидкости и пара обычно используется сила тяжести, производительность аппарата получается вполне ограниченной, и приходится по соображениям производственным и экономическим строить значительно большие башни. Те же соображения имеют место при сооружении комтактных установок для газа и жидкости, например, для абсорбционных башен, а также для приборов, служащих для производства реакции между жидкостями, как-то нефти и серной кислоты.

Предлагаемое изобретение отходит от обычного принципа способов и, аппаратов фракционной перегонки в том смысле, что вместо осуществления стока или жидкостного потока силою тяжести автор осуществляет противоток центробежной силой, используя- различные удельные веса реакционных масс, в частности стока и пара. Благодаря центробежной силе сток или более тяжелая жидкость могут быть пропущены гораздо скорее через фракционную башню или через трубу малого дна.метра, так что получается уменьшение количеств жидкости и пара, находящихся в башне, до минимума, причем без участия легких паров, а вследствие различия в удельных весах обеих масс достигается их движение противотоком. Точно так же можно использовать центробежную силу для того, чтобы достигнуть значительно больших перепадов или различий в давлениях, чем это возможно, только благодаря силе тяжести. При таком использовании центробежной силы фракционная бащня или труба может быть оформлена или сооружена в виде змеевика, в виде спирали или по другой какой-нибудь кривой, радиус которой постепенно уменьшается, а следовательно, вся башня принимает компактную форму, причем может быть достигнута исключительно большая производительность при тщательном фракционировании.

Как уже было указано, центробежная сипа используется для осуществления тщательного и длительного контакта жидкости с газом или с паром, а также с другой жидкостью ббльшего удельного веса, что может иметь место при самых разнообразных процессах, например, для поглощения или реакции газов с жидкостями, а также для не смешивающихся жидкостей различного удельного веса, в частности для реакции спирта и серной кислоты.

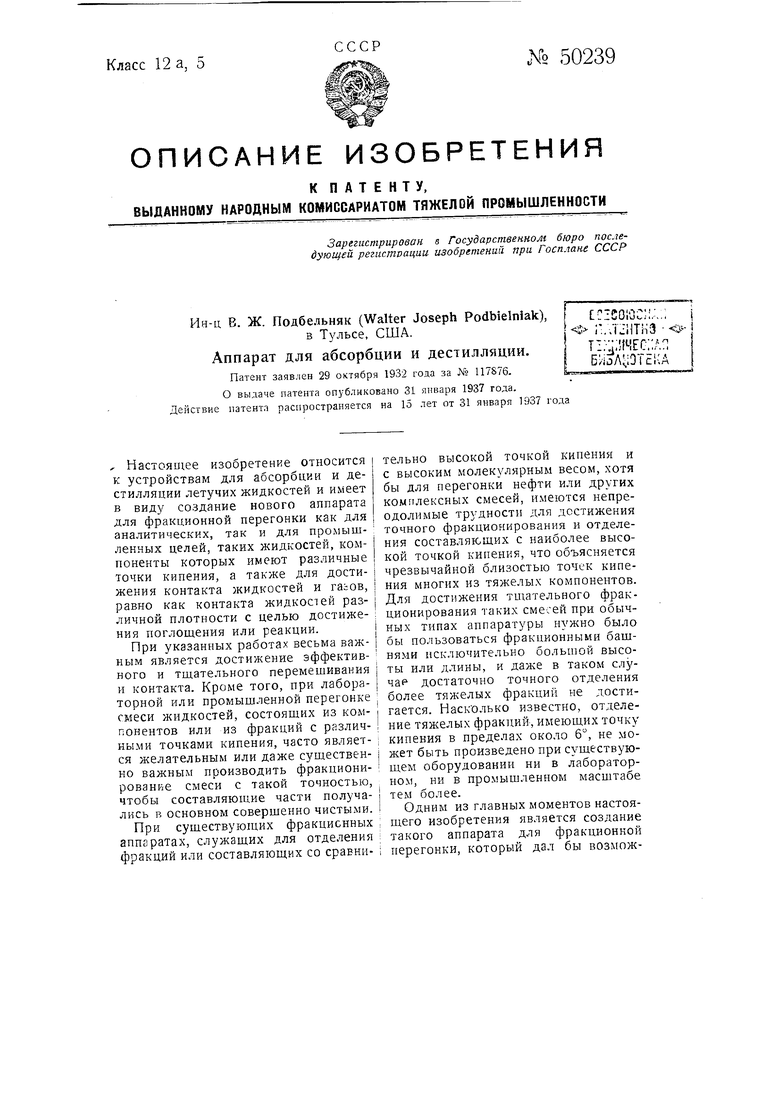

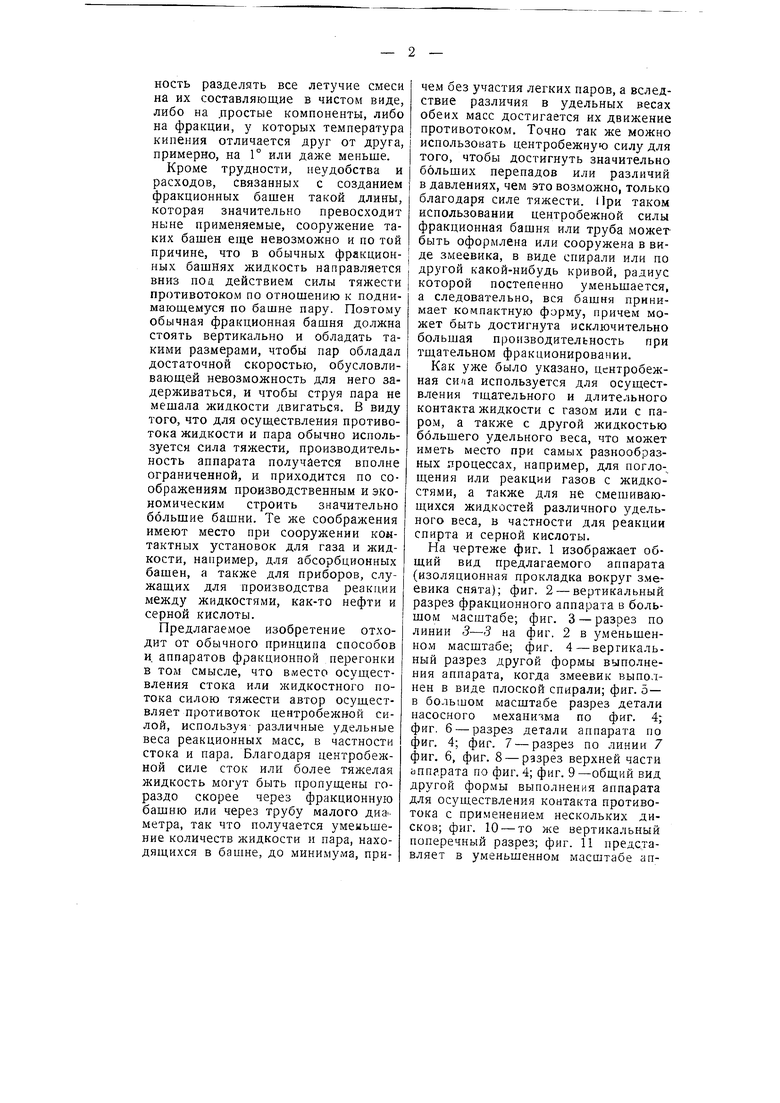

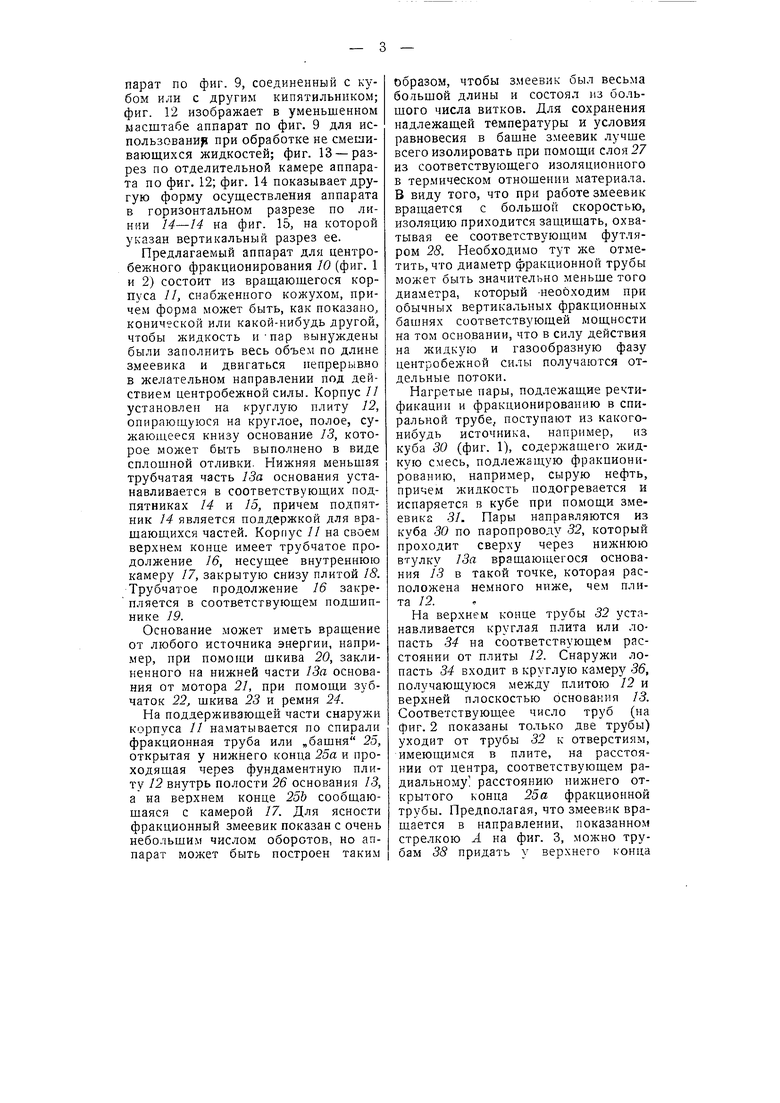

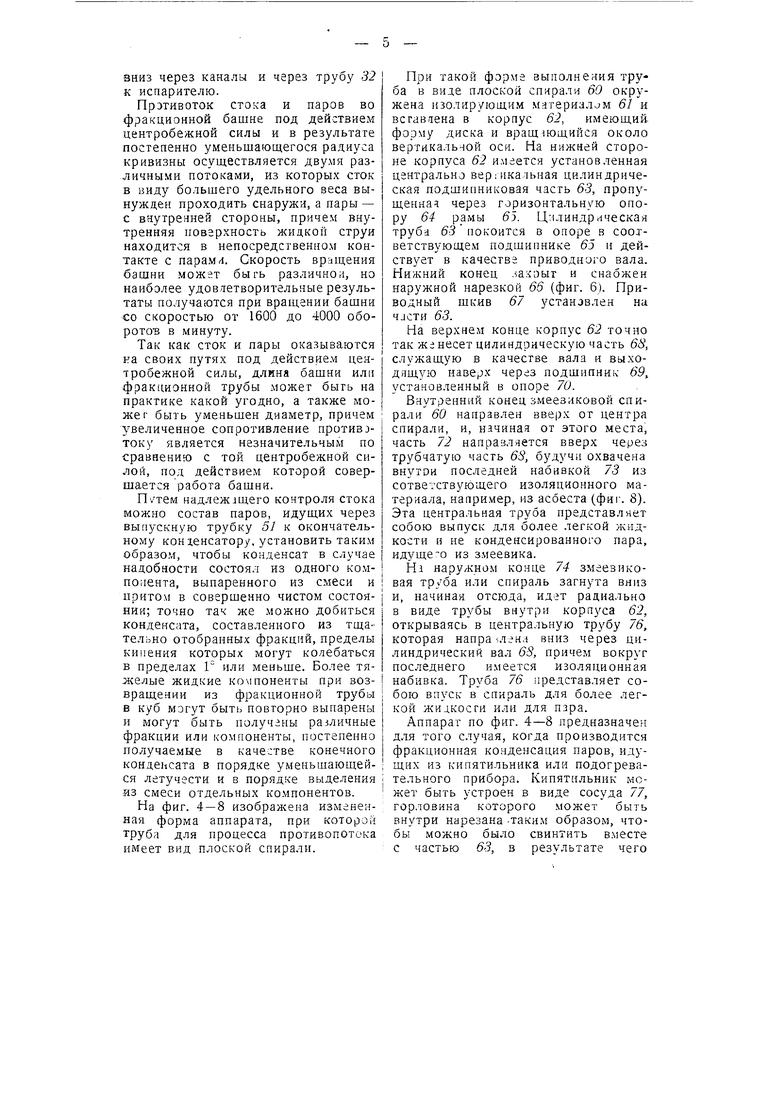

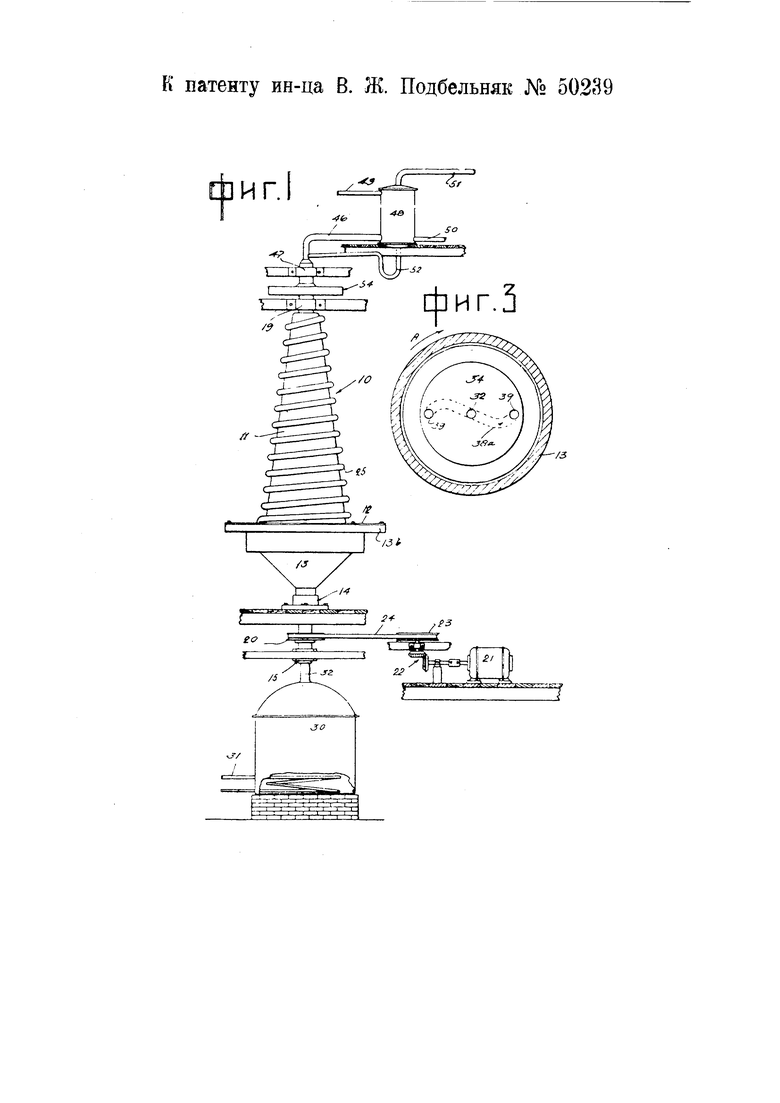

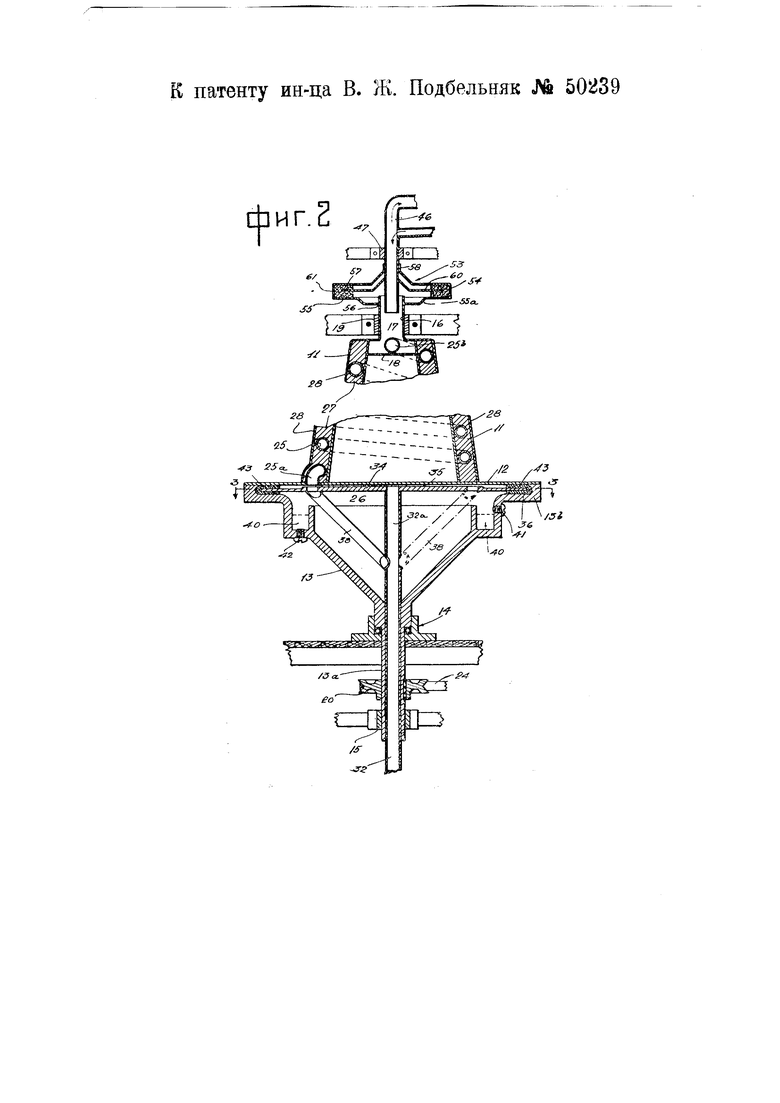

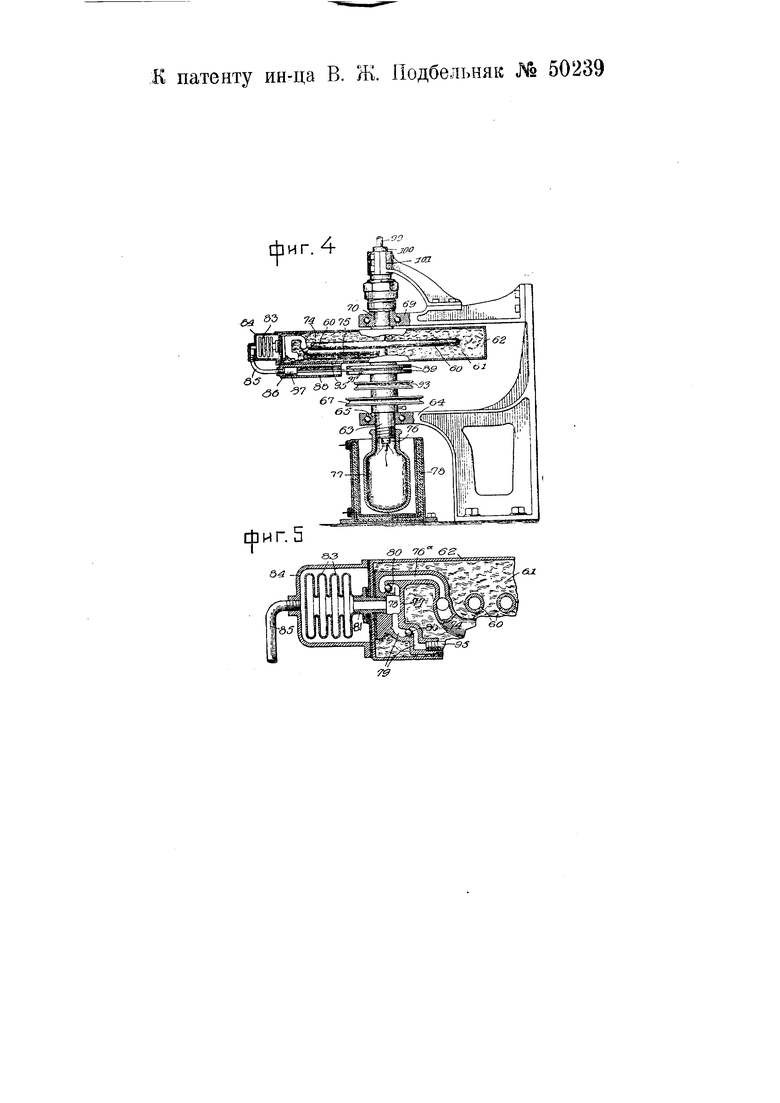

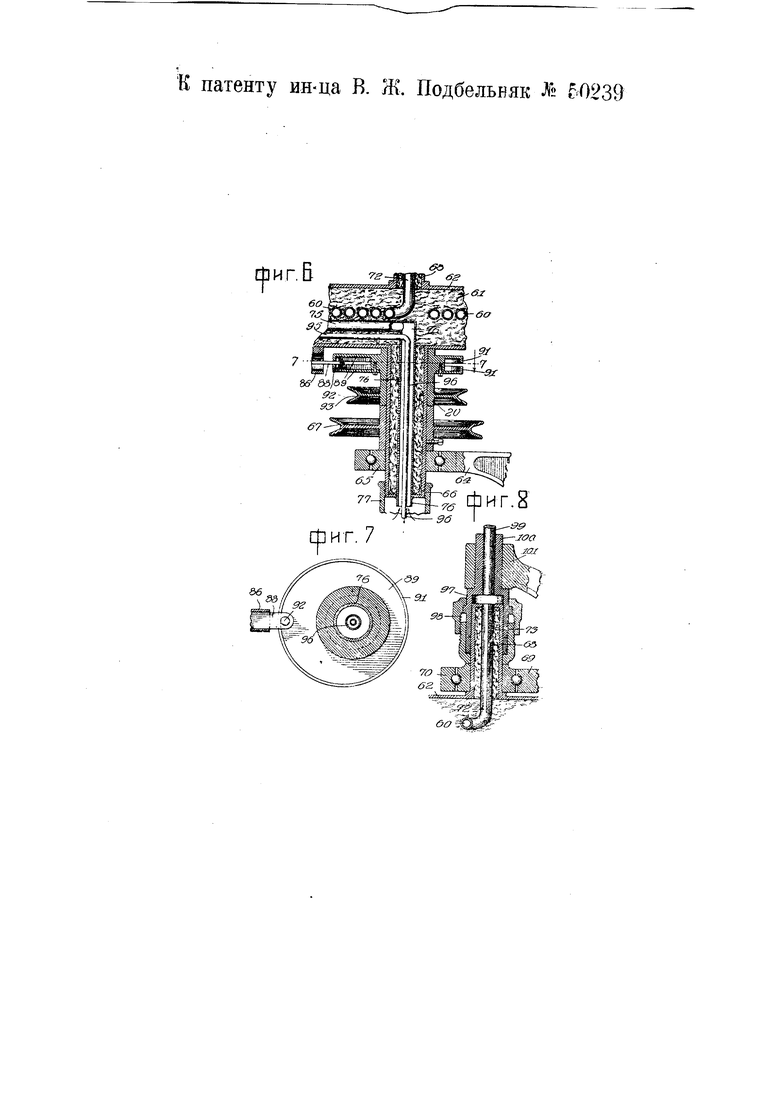

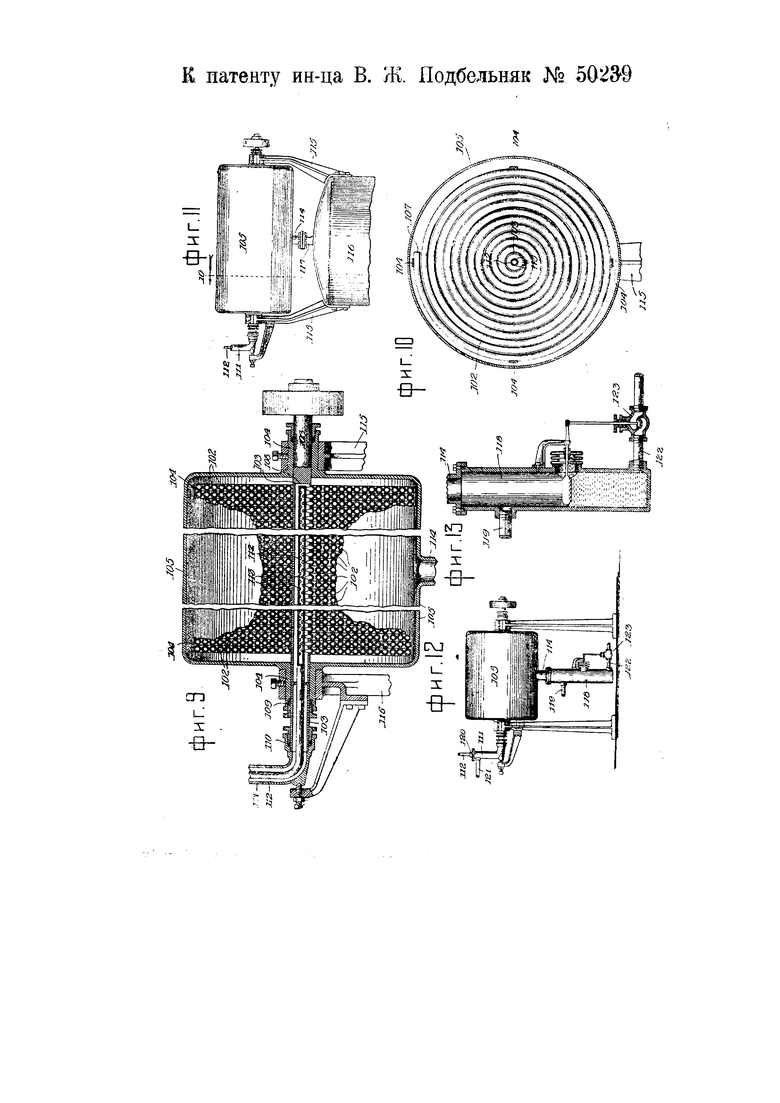

На чертеже фиг. 1 изображает общий вид предлагаемого аппарата (изоляционная прокладка вокруг змеевика снята); фиг. 2 - вертикальный разрез фракционного аппарата в большом масштабе; фиг. 3 -разрез по линии 5-5 на фиг. 2 в уменьшенном масштабе; фиг. 4 - вертикальный разрез другой формы выполнения аппарата, когда змеевик выполнен в виде плоской спирали; фиг. 5- в большом масштабе разрез детали насосного механизма по фиг. 4; фиг. б - разрез детали аппарата по фиг. 4; фиг. 7 - разрез по линии 7 фиг. 6, фиг. 8 - разрез верхней части йппграта по фиг. 4; фиг. 9 -общий вид другой формы выполнения аппарата для осуществления контакта противотока с применением нескольких дисков; фиг. 10 - то же вертикальный поперечный разрез; фиг. 11 представляет в уменьшенном масштабе аппарат по фиг. 9, соединенный с кубом или с другим кипятильником; фиг. 12 изображает в уменьшенном масштабе аппарат по фиг. 9 для использовани при обработке не смешивающихся жидкостей; фиг. 13 -разрез по отделительной камере аппарата по фиг, 12; фиг. 14 показывает другую форму осуш,ествления аппарата в горизонтальном разрезе по линии 14-14 на фиг. 15, на которой указан вертикальный разрез ее.

Предлагаемый аппарат для центробежного фракционирования 10 (фиг. 1 и 2) состоит из врашаюшегося корпуса //, снабженного кожухом, причем форма может быть, как показано конической или какой-нибудь другой, чтобы жидкость ипар вынуждены были заполнить весь объем по длине змеевика и двигаться непрерывно в желательном направлении под действием центробежной силы. Корпус // установлен на круглую плиту 12, опирающуюся на круглое, полое, сужающееся книзу основание 13, которое может быть выполнено в виде сплошной отливки. Нижняя меньшая трубчатая часть 13а основания устанавливается в соответствующих подпятниках 14 и 15, причем подпятник 14 является поддержкой для врашаюшихся частей. Корпус 11 на своем верхнем конце имеет трубчатое продолжение 16, несущее внутреннюю камеру 17, закрытую снизу плитой 18. Трубчатое продолжение 16 закрепляется в соответствующем подшипнике 19.

Основание может иметь вращение от любого источника энергии, например, при помощи щкива 20, заклиненного на нижней части 13а основания от мотора 21, при помощи зубчаток 22, шкива 23 и ремня 24.

На поддерживающей части снаружи корпуса // наматывается по спирали фракционная труба или „бащня 25, открытая у нижнего конца 25а и проходяшая через фундаментную плиту 12 внутрь полости 26 основания 13, а на верхнем конце 25Ъ сообщаюшаяся с камерой 17. Для ясности фракционный змеевик показан с очень небольшим числом оборотов, но аппарат может быть построен таким

образом, чтобы змеевик был весьма большой длины и состоял из большого числа витков. Для сохранения надлежащей температуры и условия равновесия в башне змеевик лучше всего изолировать при помощи слоя 27 из соответствующего изоляционного в термическом отношении материала. В виду того, что при работе змеевик вращается с большой скоростью, изоляцию приходится защищать, охватывая ее соответствующим футляром 28. Необходимо тут же отметить, что диаметр фракционной трубы может быть значительно меньше того диаметра, который -неооходим при обычных вертикальных фракционных башнях соответствующей мощности на том основании, что в си.1у действия на жидкую и газообразную фазу центробежной силы получаются отдельные потоки.

Нагретые пары, подлежащие ректификации и фракционированию в спиральной трубе, поступают из какогонибудь источника, например, из куба 30 (фиг. 1), содержащего жидкую смесь, подлежащую фракционированию, например, сырую нефть, причем жидкость подогревается и испаряется в кубе при помощи змеевика 3L Пары направляются из куба 30 по паропроводу 32, который проходит сверху через нижнюю втулку 13а вращающегося основания 13 в такой точке, которая расположена немного ниже, чем плита 12.

На верхнем конце трубы 32 устанавливается круглая плита или лопасть 34 на соответствующем расстоянии от плиты 12. Снаружи лопасть 34 входит в круглую камеру 36, получающуюся между плитою 12 и верхней плоскостью основания /5. Соответствующее число труб (на фиг. 2 показаны только две трубы) уходит от трубы 32 к отверстиям, имеющимся в плите, на расстоянии от центра, соответствующем радиальному расстоянию нижнего открытого конца 25а фракционной трубы. Предполагая, что змеевик вращается в направлении, показанном стрелкою А на фиг. 3, можно трубам 38 придать у верхнего конца

кривизну 38а, так что трубы будут направлены вниз по пути, по которому жидкость, отводимая из нижнего конца фракционной башни, стремится течь в силу вращения змеевика.

Внутри основания и прямо под фланцем 13 имеется кольцевое корыто 40, которое при неподвижности аппарата содержит соответствующую прикрывающую жидкость, лучше всего ртуть. Сбоку и внизу корыта имеются отверстия 41 и 42 для наполнения и выпуска ртути. Когда аппарат вращается, ртуть в корыте 40 под действием центробежной силы отходит к наружной стенке корыта, и если аппарат вращается с рабочей скоростью, ртуть переходит из корыта в круглую закрытую камеру 36 в положение 43.

Применение ртутного уплотнения типа, показанного между постоянной впускной трубой 32 и вращающейся фракционной бащней, имеет исключительные преимущества в том отношении, что части для уплотнения совершенно освобождены от износа и этим отличаются от обычных сальников. Кроме того, благодаря большой центробежной силе, удерживающей ртуть в уплотнительной камере, ртуть не может оказаться на одной только стороне уплотнительной лопасти 34 даже в том случае, если на разных сторонах лопасти будут исключительно отличающиеся друг от друга давления.

Пары, проходящие из верхнего конца фракционной башни в камеру 17, проходят через неподвижную выпускную трубу 46, установленную на кронш йне 47, к конденсатору 48, между тем как более тяжелые фракции паров могут конденсироваться при помощи соответствующей охлаждающей жидкости,введенной в конденсатор по трубопроводу 49 с выпуском по трубе 50 (фиг. 1). Пары из конденсатора проводятся через трубу 51 к соответствующим и не показанным на чертеже конденсационным установкам. Стекающий конденсат и 5 конденсатора 48 возвращается через трубопровод 52 к выпускной для пара трубе 46, откуда

проходит в камеру // и в фракционную .

Ртутное уплотнение 53, сходное в основном с вышаонисанным, имеется между верхним вращающимся трубчатым продолжением 16 поддерживающей конструкции и неподвижной выпускной трубой 46 (фиг. 2). Уплотнение 55 имеет полый корпус 54, составленный из нижней пластины 55, присоединенной в плоскости 56 к трубчатой части 16, и из верхней пластины 57, имеющей часть 58 уменьшенного диаметра, которая должна быть лучще пригнана к трубе 46, чтобы не дать возмо/кности парам уходить, когда прерывается ртутное уплог 1енис:. На выпускной трубе устанавливается круглая плита или лопасть 60, которая образует барьер между противоположными сторонами ртугнл-о уплотнения аналогично нижней лопасти 34. Основание 55 корпуса 54 имеет изгиб 56а, чтобы поместить количество ртути, достаточное для производства уплотнения. При вращении корпуса с рабочей скоростью ртуть поднимается в положение 61, благодаря чему получается уплотнение промежутков внутри корпуса над, и под лопастью, а пары из камеры 17 направляются в выводную трубу.

При работе аппарата пары из куба 30 (фиг. 1) проходят через трубу 32, ирлчем большая часть паров идет через верхнюю часть 32 впуска в пространство 35, хотя некоторая часть паров может попасть в это пространство по проводникам 38. Пары попадают атем в нижнюю часть 25а фракционной башни и идут вверх через башню в камеру /7 и в выпускную трубу 46, сообщающуюся с конденсатором. Как было сказано, сток возвращается в камефу 17, откуда он течет вниз через фракционную башню противотоком по отношению к парам. В виду большего удельного веса конденсат в пространстве 35 оказывается на наружной стенке отверстия 25а и не смешивается с потоком паров, идущих во фракционную башню. Жидкость в пространстве 25 гфоходит

зниз через каналы и через трубу 32 к испарителю.

Прэтивоток стока и паров во фракционной башне под действием центробежной силы и в результате постепенно уменьшающегося радиуса кривизны осуществляется двумя различными потоками, из которых сток в виду большего удельного веса вынужден проходить снаружи, а пары - с внутренней стороны, причем внутренняя поверхность жидкой струи находится в непосредственном контакте с парами. Скорость вращения башни может быть различной, но наиболее удовлетворительные результаты получаются при вращении башни со скоростью от 1600 до 4000 оборотов в минуту.

Так как сток и пары оказываются V.SL своих путях под действием центробежной силы, длина башни фракционной трубы может быть на практике какой угодно, а также можег быть уменьшен диаметр, причем увеличенное сопротивление противотоку является незначительным но сравнению с той центробежной силой, под действием которой совершается работа башни.

надлеж1щего контроля стока можно состав паров, идущих через выпускную трубку 51 к окончательному конденсатору, установить таким образом, чтобы конденсат в случае надобности состоял из одного компонента, выпаренного из смеси и притом в совершенно чистом состоянии; точно так же можно добиться конденсата, составленного из тщательно отобранных фракций, пределы кипения которых могут колебаться в пределах 1 или меньше. Более тяжелые жидкие компоненты при возвращении из фракционной трубы в куб могут быть повторно выпарены и могут быть получены различные фракции или компоненты, постепенно получаемые в качестве конечного конденсата в порядке уменьшающейся летучести и в порядке выделения ИЗ смеси отдельных компонентов.

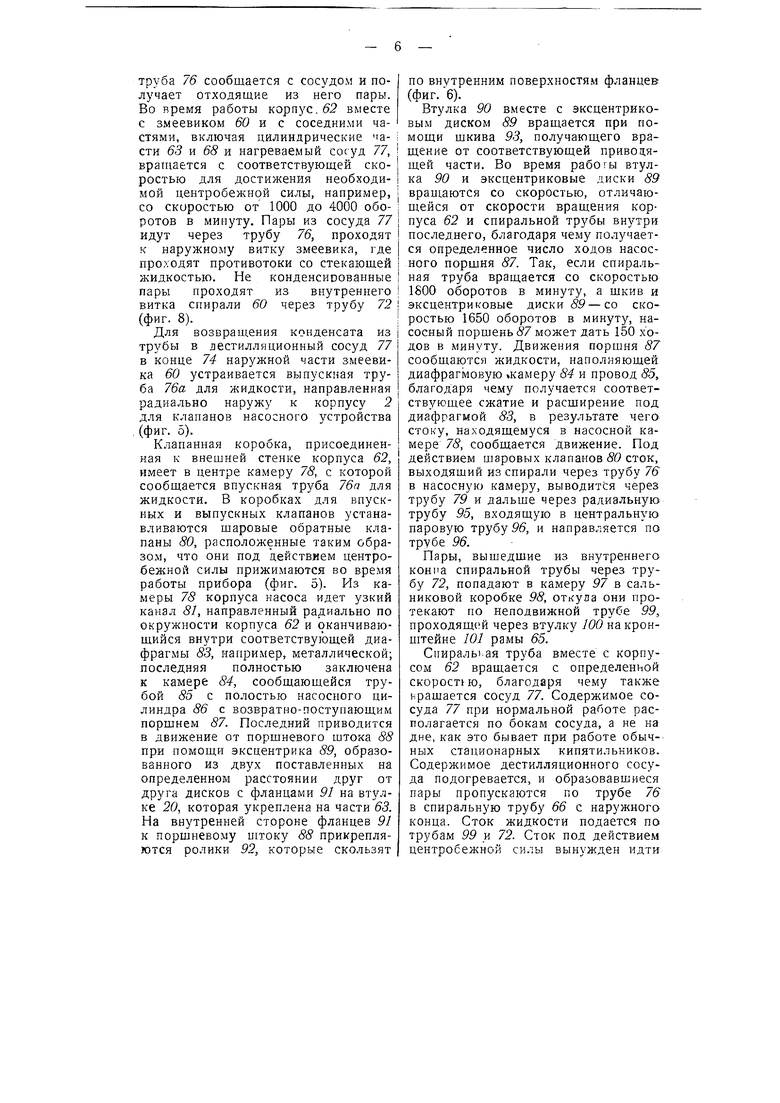

На фиг. 4 - 8 изображена измененная форма аппарата, при которой труба для процесса противопотока имеет вид плоской спирали.

При такой форме выполнения труба в виде плоской спирали 60 окружена изолирующим материалам 61 и вставлена в корпус 62, имеющий форму диска и вращающийся около вертикальной оси. На нижней стороне корпуса 62 имеется установленная центрально вертикальная цилиндрическая подшипниковая часть 63, пропущенная через горизонтальную опору 64 рамы (55. Цмлиндраческая труба 63 покоится в опоре в соответствующем подшипнике 65 и действует в качестве приводного вала. Нижний конец . и снабжен наружной нарезкой 66 (фиг. 6). Приводный шкив 67 установлен ни чисти 63.

На верхнем конце корпус 62 точно так же несет цилиндрическую часть 68, служащую в качестве вала и выходящую наверх через подшипник 6Я установленный в опоре 70.

Внутренний конец змеевиковой спирали 60 направлен вверх от центра спирали, и, начиная от этого места, часть 72 направляется вверх через трубчатую часть , будучи охвачена внутри последней набивкой 73 из сответствующего изоляционного материала, например, из асбеста (фиг. 8). Эта центральная труба представляет собою выпуск для более легкой жидкости и не конденсированного пара, идуще о из змеевика.

Hi наружном конце 74 змеевиковая труба или спираль загнута вниз и, начиная отсюда, идет радиально в виде трубы внутри корпуса 62, открываясь в центральную трубу 76, которая направлена вниз через цилиндрический вал 68, причем вокруг последнего имеется изоляционная набивка. Труба 76 1редставляет собою впуск в спираль для более легкой жидкосги или для пзра.

Аппарат по фиг. 4-8 предназначен для того случая, когда производится фракционная конденсация паров, идущих из кипятильника или подогревательного прибора. Кипятильник может быть устроен в виде сосуда 77, горловина которого может быть внутри нарезана-таким образом, чтобы можно было свинтить вместе с частью 63, в результате чего

труба 76 сообщается с сосудом и получает отходящие из него пары. Во время работы корпус.62 вместе с змеевиком 60 и с соседними частями, включая цилиндрические ча- I сти 65 и 6( и нагреваемый сосуд 77, | вращается с соответствующей скоростью для достижения необходимой центробежной силы, например, | со скоростью от 1000 до 4000 обо- j ротов в минуту. Пары из сосуда 77 | идут через трубу 76, проходят к наружному витку змеевика, где проходят противотоки со стекающей | жидкостью. Не конденсированные пары проходят из внутреннего витка спирали 60 через трубу 72 i (фиг. 8).I

Для возвращения конденсата из | трубы в дестилляционный сосуд 77 в конце 74 наружной части змеевика 60 устраивается выпускная труба 76а для жидкости, направленная радиально наружу к корпусу 2 для клапанов насосного устройства (фиг. 5).

Клапанная коробка, присоединенная к внешней стенке корпуса 62, имеет в центре камеру 78, с которой сообщается впускная труба 76а для жидкости. В коробках для впускных и выпускных клапанов устанавливаются шаровые обратные клапаны 80, расположенные таким образом, что они под действием центробежной силы прижимаются во время работы прибора (фиг. 5). Из камеры 78 корпуса насоса идет узкий канал 81, направленный радиально по оьфужности корпуса 62 и оканчивающийся внутри соответствующей диафрагмы , например, металлической; последняя полностью заключена к камере 84, сообщающейся трубой 85 с полостью насосного цилиндра с возвратно-поступающим поршнем 87. Последний приводится в движение от поршневого штока б при помощи эксцентрика 89, образованного из двух поставленных на определенном расстоянии друг от друга дисков с фланцами 91 на втулке 20, которая укреплена на части 63. На внутренней стороне фланцев 91 к поршневому штоку б б прикрепляются ролики 92, которые скользят

по внутренним поверхностям фланцев (фиг. 6).

Втулка 90 вместе с эксцентриковым диском 89 вращается при помощи щкива 93, получающего вращение от соответствующей приводящей части. Во время работы втулка 90 и эксцентриковые диски 89 вращаются со скоростью, отличающейся от скорости вращения корпуса 62 и спиральной трубы внутри последнего, благодаря чему получается определенное число ходов насосного поршня 87. Так, если спиральная труба вращается со скоростью 1800 оборотов в минуту, а щкив и эксцентриковые диски 89 - со скоростью 1650 оборотов в минуту, насосный поршень 67 может дать 150 ходов в минуту. Движения поршня 87 сообщаются жидкости, наполняющей диафрагмовую камеру 84 и провод 85, благодаря чему получается соответствующее сжатие и расщиренне под диафрагмой 83, в результате чего стоку, находящемуся в насосной камере 78, сообщается движение. Под действием шаровых клапанов 80 сток, выходящий из спирали через трубу 76 в насосную камеру, выводится через трубу 79 и дальше через радиальную трубу 95, входящую в центральную паровую трубу56, и направляется по трубе 96.

Пары, вышедшие из внутреннего конпа спиральной трубы через трубу 72, попадают в камеру 97 в сальниковой коробке 98, откупа они протекают по неподвижной трубе 99, проходящей через втулку 100 на кронштейне 101 рамы 65.

Спиральная труба вместе с корпусом 62 вращается с определенной скоростью, благодаря чему также ьрашается сосуд 77. Содержимое сосуда 77 при нормальной работе располагается по бокам сосуда, а не на дне, как это бывает при работе обычных стационарных кипятильников. Содержимое дестилляционного сосуда подогревается, и образовавшиеся пары пропускаются по трубе 76 в спиральную трубу 66 с наружного конца. Сток жидкости подается по трубам 99 и 72. Сток под действием центробежной силы вынужден идти

снаружи по спирали против движения паров, благодаря чему получает-ся эффективное фракционирование или поглощение составных частей паров внутри спирали. При достижении наружного конца спирали жидкость вынуждена войти в трубу 76, откуда она поступает в насосную камеру 75 и проталкивается через возвратную трубу для жидкости 95 по трубе 96 в дестилляционный сосуд.

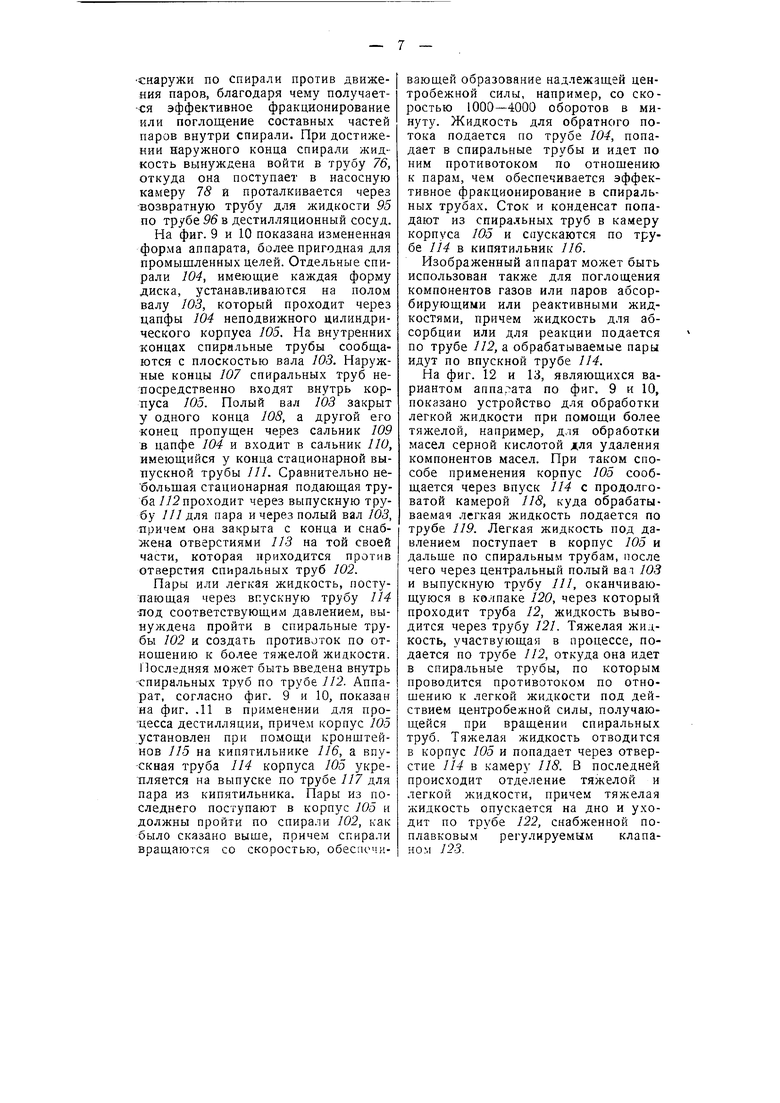

На фиг. 9 и 10 показана измененная форма аппарата, более пригодная для промышленных целей. Отдельные спирали 104, имеющие каждая форму диска, устанавливаются на полом валу 103, который проходит через цапфы 104 неподвижного цилиндрического корпуса 105. На внутренних концах спиральные трубы сообщаются с плоскостью вала 103. Наружные концы 107 спиральных труб непосредственно входят внутрь корпуса 105. Полый вал 103 закрыт у одного конца 108, а другой его конец пропущен через сальник 109 в цапфе 104 и входит в сальник 110, имеющийся у конца стационарной выпускной трубы 111. Сравнительно небольшая стационарная подающая труба 7/2 проходит через выпускную трубу ///для пара и через полый вал 103, причем она закрыта с конца и снабжена отверстиями 113 на той своей части, которая приходится против отверстия спиральных труб 102.

Пары или легкая жидкость, поступающая через впускную трубу 114 под соответствующим давлением, вынуждена пройти в спиральные трубы /02 и создать противоток по отношению к более тяжелой жидкости. Последняя может быть введена внутрь спиральных труб по трубе //2. Аппарат, согласно фиг. 9 и 10, показан на фиг. .11 в применении для процесса дестилляции, причем корпус 105 установлен при помощи кронштейнов 115 на кипятильнике 116, а впу-скная труба 114 корпуса /05 укрепляется на выпуске по трубе 117 для пара из кипятильника. Пары из последнего поступают в корпус 105 и должны пройти по спирали /02, как было сказано выше, причем спирали враа1аются со скоростью, обеспочиваюшей образование надлежащей центробежной силы, например, со скоростью 1000-4000 оборотов в минуту. Жидкость для обратного потока подается по трубе 104, попадает в спиральные трубы и идет по ним противотоком по отношению к парам, чем обеспечивается эффективное фракционирование в спиральных трубах. Сток и конденсат попадают из спиральных труб в камеру корпуса 105 и спускаются по трубе 114 в кипятильник 116.

Изображенный аппарат может быть использован также для поглощения компонентов газов или паров абсорбирующими или реактивными жидкостями, причем жидкость для абсорбции или для реакции подается по трубе 112, а обрабатываемые пары идут по впускной трубе 114.

На фиг. 12 и 13, являющихся вариантом аппарата по фиг, 9 и 10, показано устройство для обработки легкой жидкости при помощи более тяжелой, например, для обработки масел серной кислотой для удаления компонентов масел. При таком способе применения корпус 105 сообщается через впуск 114 с продолговатой камерой 118, куда обрабатываемая легкая жидкость подается по трубе 119. Легкая жидкость под давлением поступает в корпус /05 и дальше по спиральным трубам, после чего через центральный полый ват 103 и выпускную трубу ///, оканчивающуюся в колпаке /20, через который проходит труба 12, жидкость выводится через трубу 121. Тяжелая жидкость, участвующая в процессе, подается по трубе 112, откуда она идет в спиральные трубы, по которым проводится противотоком по отношению к легкой жидкости под действием центробежной силы, получающейся при вращении спиральных труб. Тяжелая жидкость отводится в корпус /05 и попадает через отверстие 114 в камеру 118. В последней происходит отделение тяжелой и легкой жидкости, причем тяжелая жидкость опускается на дно и уходит по трубе /22, снабженной поплавковым регулируемым клапаном /23.

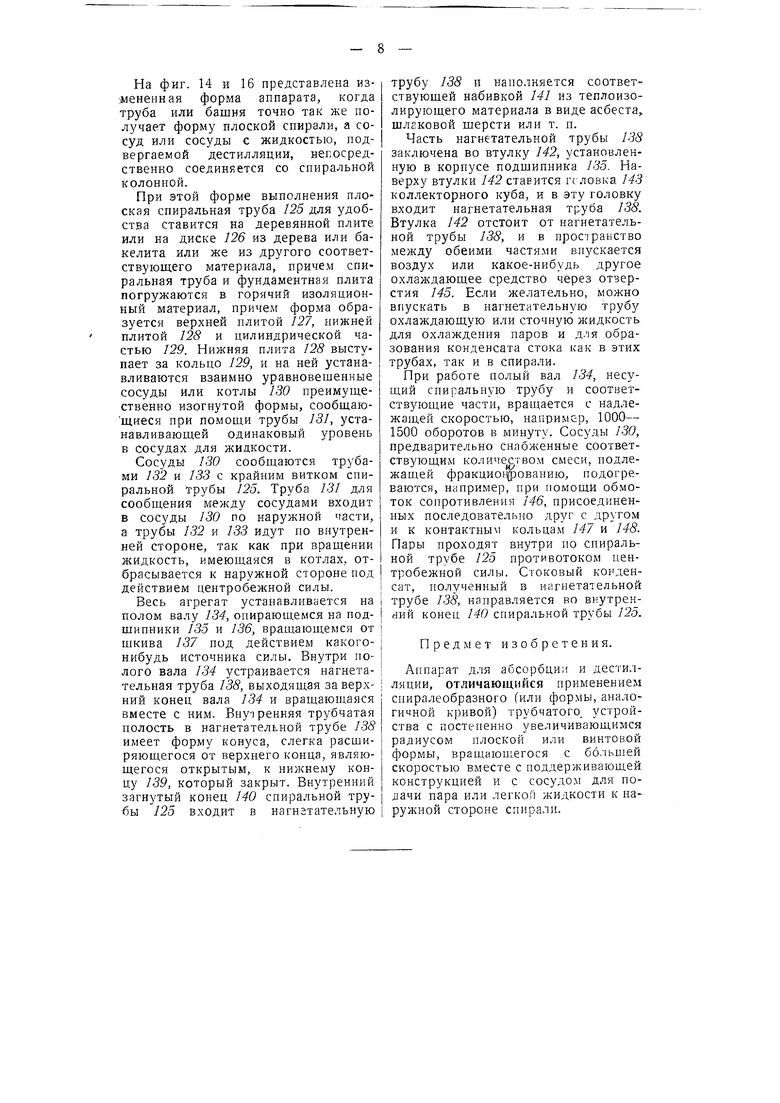

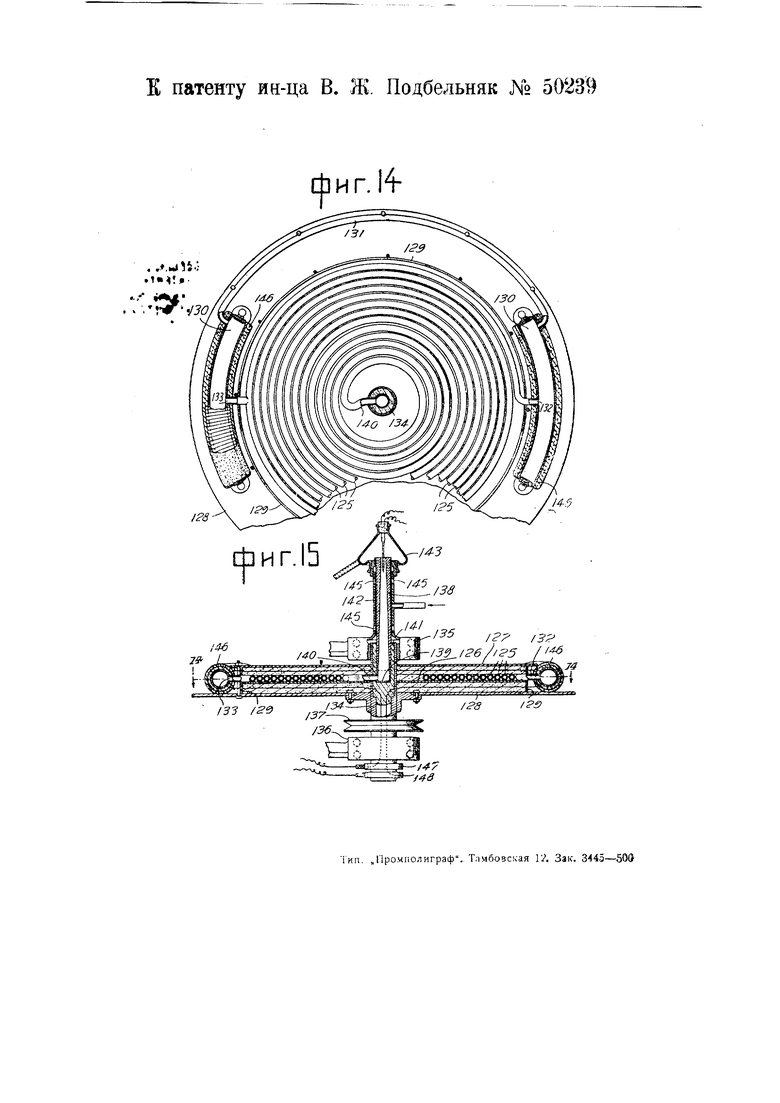

На фиг. 14 и 16 представлена измененная форма аппарата, когда труба или башня точно так же получает форму плоской спирали, а сосуд или сосуды с жидкостью, подвергаемой дестилляции, непосредственно соединйется со спиральной колонной.

При этой форме выполнения плоская спиральная труба 125 для удобства ставится на деревянной плите или на диске 126 из дерева или бакелита или же из другого соответствующего материала, причем спиральная труба и фундаментная плита погружаются в горячий изоляционный материал, причем форма образуется верхней плитой 127, нижней плитой 128 и цилиндрической частью 129. Нижняя плита 128 выступает за кольцо 129, и на ней устанавливаются взаимно уравновешенные сосуды или котлы 130 преимущественно изогнутой формы, сообщающиеся при номощи трубы 131, устанавливающей одинаковый уровень в сосудах для жидкости.

Сосуды 130 сообщаются трубами 132 и 133 с крайним витком спиральной трубы 125. Труба 131 для сообщения между сосудами входит в сосуды 130 по наружной части, а трубы 752 и /55 идут но внутренней стороне, так как при вращении жидкость, имеющаяся в котлах, отбрасывается к наружной стороне под действием центробежной силы.

Весь агрегат устанавливается на полом валу 134, опирающемся на подшипники 135 и 136, вращающемся от щкива 137 под действием какогонибудь источника силы. Внутри полого вала 134 устраивается нагнетательная труба /56, выходящая за верхний конец вала 134 и вращающаяся вместе с ним. Внутренняя трубчатая целость в нагнетательной трубе /56 имеет форму конуса, слегка расширяющегося от верхнего конца, являющегося открытым, к нижнему концу /59, который закрыт. Внутренний загнутый конец 140 спиральной трубы 125 входит в нагнгтательную

трубу /55 и наполняется соответствующей набивкой 141 из теплоизолирующего материала в виде асбеста,, шлаковой щерсти или т. н.

Часть нагнетательной трубы /55 заключена во втулку 142, установленную в корпусе подщипника /55. Наверху втулки 142 ставится гсловка 143 коллекторного куба, и в эту головку входит нагнетательная труба 138. Втулка 142 отстоит от нагнетательной трубы 138, и в пространство между обеими частями впзскается воздух или какое-нибудь другое охлаждающее средство через отверстия 145. Если желательно, можно впускать в нагнетательную трубу охлаждающую или сточную жидкость для охлаждения паров и для образования конденсата стока как в этих трубах, так и в спирали.

При работе нолый вал 134, несущий спиральную трубу и соответствующие части, вращается с надлежащей скоростью, например, 1000- 1500 оборотов в минуту. Сосуды /50, предварительно снабл енные соответствующим количеством смеси, подлежащей фракцио ованию, подогреваются, например, при помощи обмоток сопротивления 146, присоединенных последовательно друг с другом и к контактным кольцам 147 и 148. Пары проходят внутри по спиральной трубе /25 противотоком центробежной силы. Стоковый конденсат, полученный в нагнетательной трубе 138, направляется во внутренсшй конец 140 спиральной трубы /25.

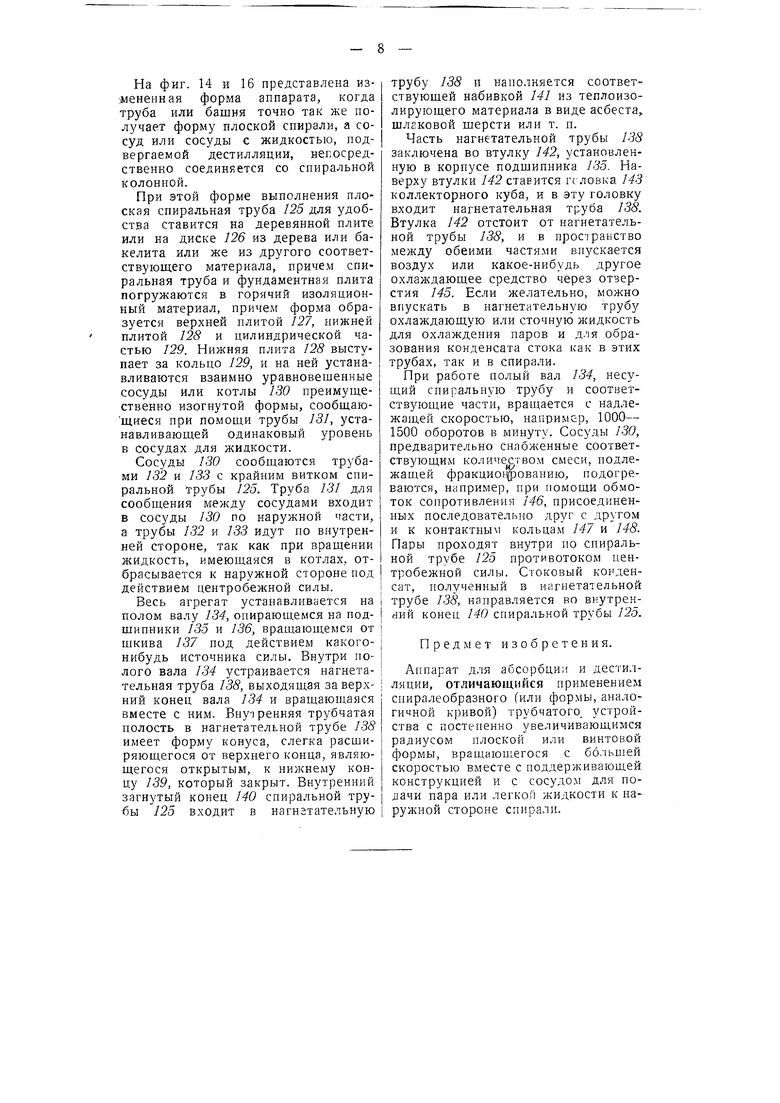

Предмет изобретения.

Аппарат для абсорбции и дестилляции, отличающийся применением спиралеобразного (или формы, аналогичной кривой) трубчатого, устройства с постепенно увеличивающимся радиусом плоской или винтовой формы, вращающегося с ббльшей скоростью вместе с поддерживающей конструкцией и с сосудом для подачи пара или легкой жидкости к наружной стороне спирали.

t,, Hiifc-Г ffi. ..pLy

гг

d3Hrl4./

. ,

128

|±знг.15

14-5

/Зв

/35 / р /39 /гб//25 /

,..,.,./y.t,.M«ife

74

I vj6obocra65 6rift6i

/гз

/а

Авторы

Даты

1937-01-31—Публикация

1932-10-29—Подача