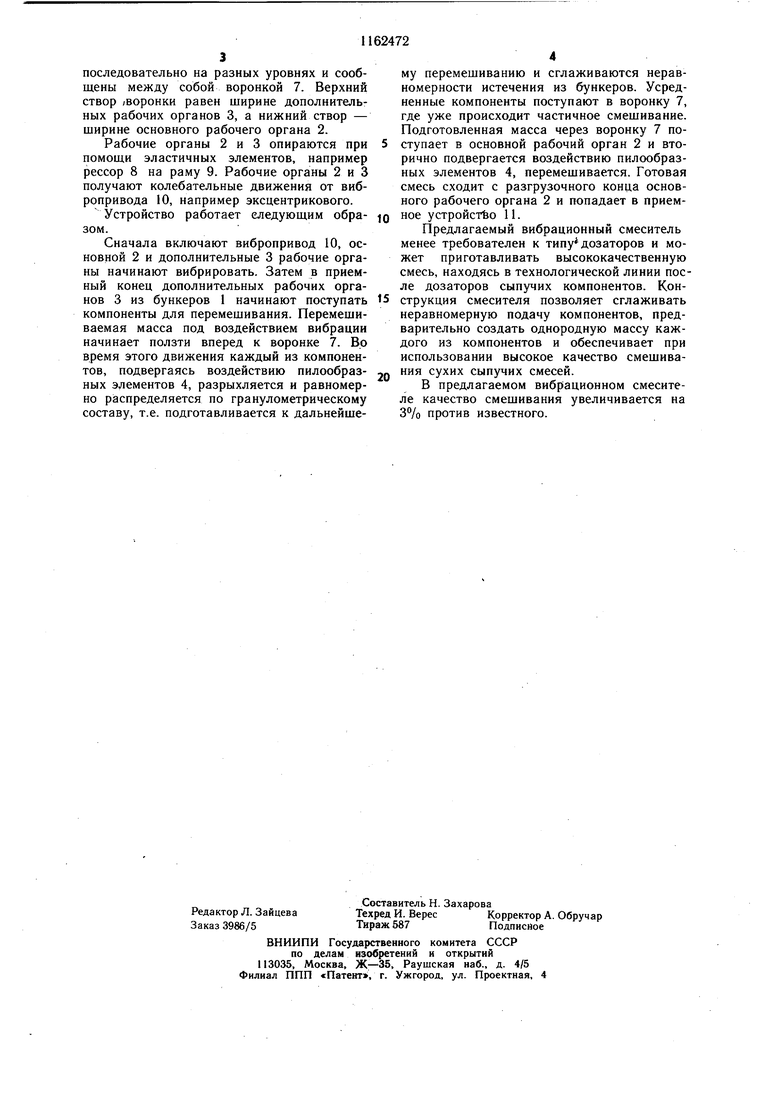

Изобретение относится к устройствам для перемешивания сухих сыпучих материалов, а именно к вибрационным смесителям, содержащим пластинчатые смешивающие элементы, предназначено для приготовления кормов в животноводстве и может быть использовано в других отраслях народного хозяйства для качественного приготовления сыпучих смесей. Известен вибрационный смеситель сухих сыпучих смесей, смесительный орган которого выполнен в виде бочки, с укрепленной на ее внутренней стенке по спирали широкой пластины, заканчивающейся прямолинейным обрезом и являющейся перемешивающим элементом 1. Недостаток этого смесителя заключается в том, что под воздействием вибрации перемешиваемые компоненты поднимаются по спирали, во время подъема происходит незначительное перемешивание, а потом масса срывается с прямолинейного обреза. В момент сколов происходит перемешивание компонентов. Этот смеситель не может обеспечить качественного перемешивания, так как основное время перемешивания занимает продвижение по спирали, где происходит незначительное перемешивание. Такой рабочий орган можно назвать «пассивным рабочим органом и лишь на прямой кромке при сходе с нее происходит более активное перемешивание. Следовательно, для повышения качества перемешивания на перемешивающем элементе такой конструкции необходимо увеличивать длину спирали, при этом увеличиваются габариты устройства в целом. Известен также вибрационный смеситель, который содержит корпус, выполненный Б виде желоба, с глухой торцевой стенкой со стороны загрузочного конца. Внутри желоба параллельно днищу размещены один под другим перемешивающие элементы, выполненные в виде пластин, укрепленные к торцевой и боковой стенкам. Свободные концы этих элементов выполнены пилообразными, причем каждый нижерасположенный элемент длиннее предыдущего, что позволяет считать, что эти элементы образуют каскад 2. Недостатки указанного устройства - не высокое качество смешивания, малое количество пилообразных элементов на единицу длины смесителя и громоздкость. Это обусловлено тем, что пилообразные элементы укреплены к задней торцовой вертикальной стенке и расположены один под другим, что вызывает необходимость выполнения каждого нижерасположенного элемента длиннее предыдущего, и, в конечном итоге, обуславливает громоздкость смесителя. Наиболее близким по технической сущности и достигаемому результату к изобретению является вибрационный смеситель, содержащий корпус в виде желоба прямоугольного сечения. Один конец смесительного органа имеет торцевую стенку (эта часть органа называется загрузочной), а противоположный конец без стенки (эта часть называется разгрузочным концом). В желобе неподвижно установлены пилообразные элементы. Они равномерно размещены один за другим с наклоном к днищу желоба, при этом зубЬя каждого последующего пилообразного элемента смещены относительно зубьев предыдущего элемента на четверть щага, а вершины зубьев расположены в плоскости, параллельной днищу 3. Недостатком известного устройства является невозможность достижения необходимого качества смешивания нескольких компонентов с различным гранулометрическим составом. Целью изобретения является повышение качества смешивания конечного продукта за счет предварительной подготовки исходных компонентов, равномерного распределения в них гранулометрического и весового состава. Поставленная цель достигается тем, что вибрационный смеситель, содержащий бункеры, количество которых соответствует количеству исходных компонентов смеси, основной рабочий орган в виде наклонного желоба, на днище которого под углом установлены последовательно ряд пилообразных элементов и вибропривод, снабжен закрепленной на желобе воронкой и размещенными на ней соответственно количеству исходных компонентов дополнительными рабочими органами с установленными между ними вертикальными разделительными перегородками. Дополнительные органы выполнены в виде рядов пилообразных элементов. Отношение ширины основного рабочего органа к ширине дополнительного рабочего органа составляет 3,5-5,5, а отношение длины основного рабочего органа к длине дополнительного. рабочего органа - 2-4. На чертеже представлен вибрационный смеситель, общий вид. Устройство содержит бункеры 1, число которых соответствует числу исходных кокпонентов смеси, основной 2 и дополнительные 3 рабочие органы в виде наклонного желоба, на днище которого под углом установлены последовательно ряд пилообразных элементов 4 (гребенки). Дополнительные рабочие органы установлены параллельно один к другому и поделены в продольном направлении разделительными вертикальными перегородками 5 на секции 6, количество которых соответствует количеству бункеров 1, причем каждан из секций 6 соединена с соответствующим бункером 1, при этом дополнительные 3 и основной 2 рабочие органы установлены последовательно на разных уровнях и сообщены между собой воронкой 7. Верхний створ /воронки равен ширине дополнительных рабочих органов 3, а нижний створ - ширине основного рабочего органа 2. Рабочие органы 2 и 3 опираются при помоши эластичных элементов, например рессор 8 на раму 9. Рабочие органы 2 и 3 получают колебательные движения от вибропривода 10, например эксцентрикового. Устройство работает следующим образом. Сначала включают вибропривод 10, основной 2 и дополнительные 3 рабочие органы начинают вибрировать. Затем в приемный конец дополнительных рабочих органов 3 из бункеров 1 начинают поступать компоненты для перемешивания. Перемешиваемая масса под воздействием вибрации начинает ползти вперед к воронке 7. Во время этого движения каждый из компонентов, подвергаясь воздействию пилообразных элементов 4, разрыхляется и равномерно распределяется по гранулометрическому составу, т.е. подготавливается к дальнейшему перемешиванию и сглаживаются неравномерности истечения из бункеров. Усредненные компоненты поступают в воронку 7, где уже происходит частичное смешивание. Подготовленная масса через воронку 7 поступает в основной рабочий орган 2 и вторично подвергается воздействию пилообразных элементов 4, перемешивается. Готовая смесь сходит с разгрузочного конца основного рабочего органа 2 и попадает в приемное устройство 11. Предлагаемый вибрационный смеситель менее требователен к типу дозаторов и может приготавливать высококачественную смесь, находясь в технологической линии после дозаторов сыпучих компонентов. Конструкция смесителя позволяет сглаживать неравномерную подачу компонентов, предварительно создать однородную массу каждого из компонентов и обеспечивает при использовании высокое качество смешивания сухих сыпучих смесей. В предлагаемом вибрационном смесителе качество смешивания увеличивается на 3% против известного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный смеситель | 1978 |

|

SU787077A1 |

| Вибрационный смеситель | 1983 |

|

SU1105221A1 |

| Вибрационный смеситель | 1983 |

|

SU1153967A2 |

| Смеситель | 1988 |

|

SU1530235A1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2209109C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2488435C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 1991 |

|

RU2035986C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2181664C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2016 |

|

RU2626415C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2173573C1 |

1. ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ, содержащий бункеры, количество которых соответствует количеству исходных компонентов смеси, основной рабочий орган в виде наклонного желоба, на днище которого под углом установлены последовательно ряд пилообразных элементов и вибропривод, отличающийся тем, что, с целью повышения качества смешивания конечного продукта путем предварительной подготовки исходных компонентов, он снабжен закрепленной на желобе воронкой и размещенными на ней соответственно количеству исходных компонентов дополнительными рабочими органами с установленными между ними вертикальными разделительными перегородками. 2.Смеситель по п. 1, отличающийся тем, что дополнительные органы выполнены в виде рядов пилообразных элементов. 3.Смеситель по пп. 1 и 2, отличающийся тем, что отнощение ширины основного рабоS чего органа к ширине дополнительного рабочего органа составляет 3,5-5, а отношение длины основного рабочего органа к длине дополнительного рабочего органа - 2-4. Oi 1C IsD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЦИКЛИЧНЫЙ ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 0 |

|

SU380340A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ф., Стрельников Л | |||

| П | |||

| Электровибрационная транспортная техника М., Госгортехиздат, 1959, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-23—Публикация

1984-06-21—Подача