2.Способ поп.,отпкча ю щ и и с я тем, что обессеривание шлака проводят смесью кислорода с инертным газом.

3.Устройство для газификации сернистого угля в расплаве железа, имеющее камеру газификации с расплавленным железом, Содержащую средства для подачи угля, кислородсо держащего газа и шлака, камеру обессеривания шлака с соппом цпя подачи кислородсодержащего газа, расположенным в нижней части камеры, канал для отвода шлака из камеры газификации в камеру обессеривания шлака и канал для возврата обессеренного шлака в камеру газификации, отличающе-еся тем, что, канал для отвода шлака из камеры гафизикации подсоединен непосредственно к камере обессеривания выполнен расширяющимся в средней части.

1.Способ газификации сернистого угля в расплаве железа,включающий подачу угля и кислородсодержащего газа в расплав и последующую газификацию угля, отвод образующегося шлака и обессеривание его кислородсодержащим газом, подачу обессеренного шлака на поверхность расплава железа, отличающийс я тем, что, с целью снижения энергозатрат и упрощения процесса, обессериванию подвергают жиДкий шлак и подают его на стадию газификации в жидком состоянии. 1

Изобретение относится к переработке сернистого угля, в частности к способу газификации угля в ра сплаве железа и к установке для его осуществления, и может быть использовано в угольной промышленности

Известен способ газификации серНистого угля в расплаве теплоноситея, например шлака, включающий подау угля и водяного пара в расплав теплоносителя и последующую газифиацию угля, отвод расплава теплоносителя из зоны газификации и нагрев его подогретым воздухом, подачу нагретого расплава теплоносителя в зону газификации угля ij.

Известно устройство для газификации сернистого угля, содержащее камеру газификации с расплавленным теплоносителем, нагреватель расплава теплоносителя, канал, соединяющий камеру гафизикации и нагреватель, расположенный ниже поверхности шлаковой ванны, канал для возврата теплоносителя из нагревателя в камеру гафизикации, снабженный переливным устройством,устройствами для его транспортирования l .

Недостатком известных способа и устройства является получение синтез-газа неудовлетворительного качества.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ газификации сернистого угля в расплаве железа, включающий подачу угля и кислородсодержащего газа в расплав

и последующую газификацию угля, отвод образующегося шлака, грануляцию шлака и обессеривание его кислородсодержащим газом, подачу обессеренного шлака wa поверхность расплава железа 2,

Известно устройство для газификации сернистого угля, включающее

камеру газификации с расплавленным железом, имеющую средства для подачи угля, кислородсодержащего газа и шлака, камеру обессеривания шлака с соплом для подачи кислородсо5 держащего газа, расположенным в нижней части камеры, канал для отвода шлака из камеры газификации в камеру обессеривания шпака и канал для возврата обессеренного шлака в камеру газификации. Между камерой газификации и камерой обессеривания шлака расположены гранулятор и холодильное устройство zj.

Недостаток известных способа и

5 устройства заключается в том, что в результате гранулирования и охлаждения теплосодержание отводимого шлака теряется, что отрицательно сказывается на расход энергозатрат процесса.

Кроме того, операция по гранулированию и охлаждению отводимого шлака осложняют процесс.

Цель изобретения - снижение энергозатрат и упрощение процесса..

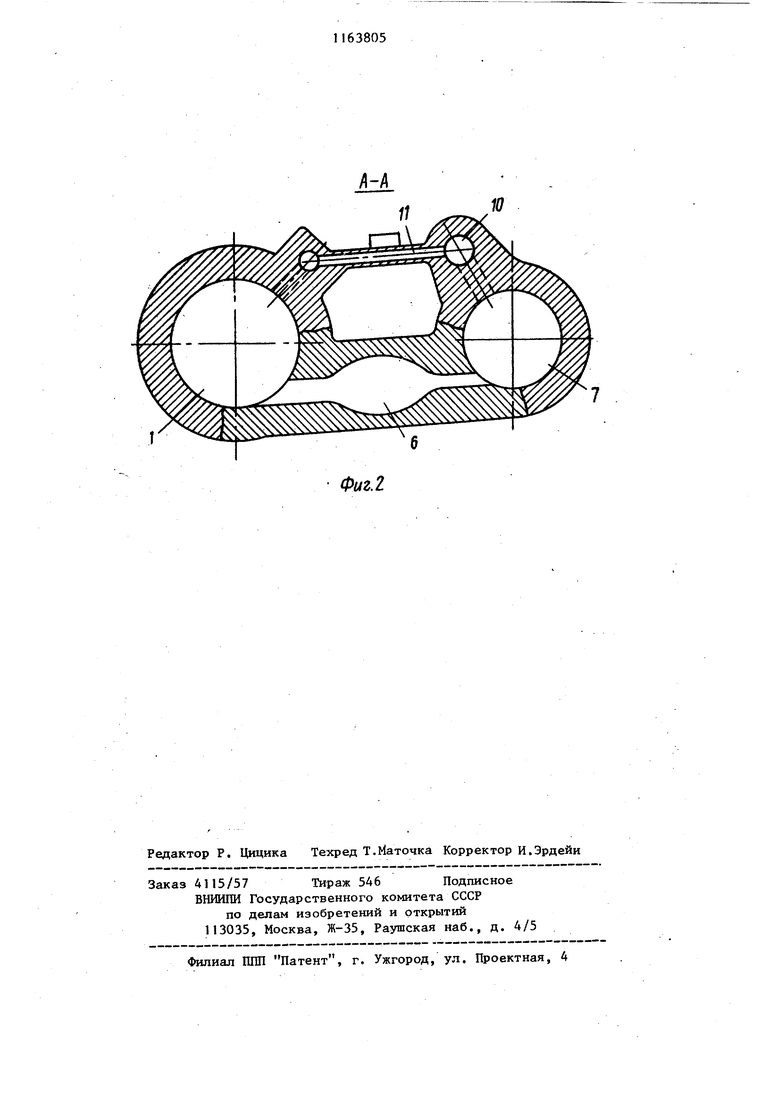

Поставленная цель достигается тем, что согласно споробу газификации сернистого угля в расплаве железа, включающему подачу угля и кислородсодержащего газа в расплав и последующум газификацию угля, отвод образующегося жидкого шлака иобёссеривание его кислородсодержащим га зом и подачу обессеренного жидкого шлака на поверхность расплава желе.за, обессериванию подвергают жидBtoft шлак и подают его на стадию газификации в жидком состоянии. Обессеривание шлака проводят смесью кислорода с инертным газом. - В устройстве для газификации сер нистого угля, имеющем камеру газифи кации с расплавленным железом, соде жащую средства для подачи угля,кислородсодержащего газа и шлака, каме ру обессеривания шлака с соплом для подачи кислородсодержащего газа, расположенным в нижней части камеры, канал для отвода шлака из камеры гази влсации в камеру обессеривания шлака и канал для возврата обессеренного шлака в камеру газификации, канал для отвода шлака из камеры газификации под- соединен непосредственно к камере обессеривания и выполнен расширяюпщмся в средней части. Такое осуществление способа и выполнение устройства обеспечивает снижение знергозатрат и упрощение процесса за счет исключения с дий гранулирования и охлаждения , шлака. На фиг.1 изображено устройство, разрез; на фиг.2 - разрез А-А на фиг. U Устройство содержит камеру 1 газификации с расплавленным железом, имеющую средства 2-4 для подачи угольной пыли, кислородсодержаще го газа и известковой пыли. Шпак отводят по каналу 5, выполненному расширяющимся, в средней части и обт раэующему успокоительную камеру 6. Канал 5 соединяет камеру 1 газификации с камерой 7, обессеривания отводимого по каналу 5 шлака. Капельки чугуна, отделяющиеся в успокоительной камере 6, возвращают в камеру 1 газификации по каналу 8. Камера 7 для обессеривания жидкого шлака снабжена соплом 9 для подачи кислородсодержащего газа, и приспособлением 10 для подачи обессеренного шлака в рециркуляционный канал 11 (фиг.2), который может быть снабжен сливом для отвода части рециркулируемого жидкого шлака. Пример 1. В реактор-газификатор емкостью 28,м, содержащий 30 т расплава чугуна с содержанием 3% углерода, подают 50 т/ч угольной пыли, содержащей 5% золы и 3% серы, 100 кг/ч окиси калЕция и кислород в оболочке пропана в количестве, обеспечивающем температуру расплава 1350-1450с. Образующийся на поверхности расплава шлг.к отводят в количестве 10 т/ч, подают на обессеривание кислородсодержащим газом и получаемый обессерен ный шлак (конечное содержание серы 0,001%) рециркулируют в реактор-газификатор в количестве 5 т/ч. Из реактора-газификатора ежечасно отводят 100000 м синтез-газа, состоящего из 80,5% моноокиси углерода и 19,5% водорода. Пример 2. Повторяют пример 1 с той лишь разницей, что обессеренный шлак полностью рециркулирует в реак- тор-газификатор. При этом получают 100000 м/ч синтез-газа состава 80,3% моноокиси углерода и 19,7% водорода. По сравнению с известным способом в котором горячий шлак гранулируют и охлаждают, и частично рециркулируют в охлажденном виде, предлагаемый способ позволяет снизить энергозатраты примерно на 1,5-10 ккал/ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БЕСКОНТАКТНЫЙ ДАТЧИК ПОЛОЖЕНИЯ | 0 |

|

SU378719A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3533739, кл.23-134, 1970 (прототип). | |||

Авторы

Даты

1985-06-23—Публикация

1976-05-07—Подача