2. Gnoeo6 по п. 1, отличающийся тем, что рециркулируемый газ очищают от СО, до содержания его 2,0-0,1%.

3. Способ по п. 1, о т л и чающийся тем, что в качестве восстановителя применяют кокс.

4. Устройство для получения губчатого железа, содержащее шахтную печь контур рециркуляции с компрессором, приспособления для очистки, смешнвания, разделения газовых потоков и iподачи газа в зону восстановления, газификатор в виде шахты, заполненной твердым восстановителем, и приспособления для ввода окислителя и

вьгеода шлаков, отличающееся тем, что газификатор снабжен плазменной горелкой с приспособление для ввода дополнительного порошкообразного восстановителя.

5.Устройство по п. 4, отличающееся тем, что компрессор расположен между приспособлениями для очистки и для разделения очищенного восстановительного газа.

6.Устройство по п. 4, о т л и ч ающе ее я тем, что приспособление для ввода порошкообразного восстановителя и/или окислителя имеет плоскость ввода перед горелкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления окиси железа | 1979 |

|

SU1052165A3 |

| Способ восстановления пылевидных окислов в шахтном реакторе | 1980 |

|

SU980629A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО ОКИСНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1991 |

|

RU2078142C1 |

| Способ и установка для прямого восстановления железа в шахтной печи с использованием продуктов газификации каменного угля | 1981 |

|

SU1155162A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| Способ получения ферромарганца или ферросиликомарганца | 1981 |

|

SU1069632A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО МАТЕРИАЛА | 2007 |

|

RU2453609C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО МЕТАЛЛА | 1997 |

|

RU2191208C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1995 |

|

RU2127319C1 |

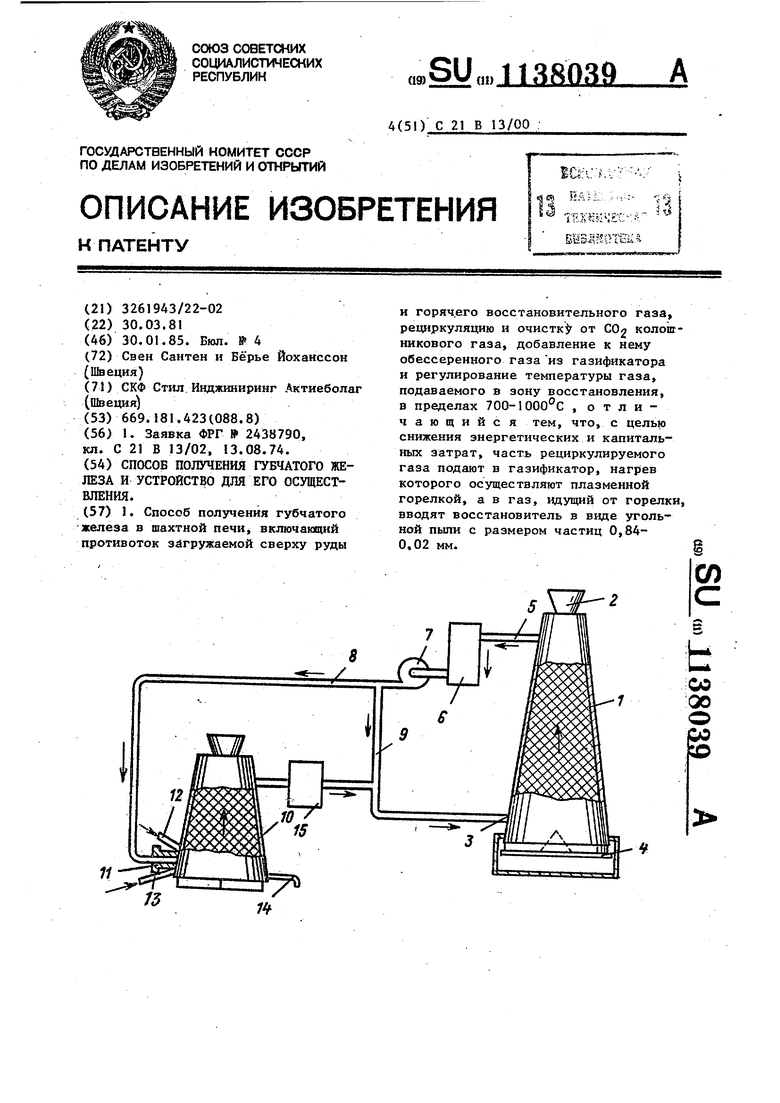

1. Способ получения губчатого железа в шахтной печи, включакхций противоток загружаемой сверху руды и горячего восстановительного газа рециркуляцию и очистк от С02 колошникового газа, добавление к нему обессеренного газа из газификатора и регулирование температуры газа, подаваемого в зону восстановления, в пределах 700-1000°С , о т л и чающийся тем, что, с целью снижения энергетических и капитальных затрат, часть рециркулируемого газа подают в газификатор, нагрев которого осуществляют плазменной горелкой, a в газ, идущий от горелки, вводят восстановитель в виде угольной пьши с размером частиц 0,840,02 мм. 1 :00 :оо

Изобретение относится к способу и устройству для получения губчатого железа, в которых в качестве восстановителя применяют уголь. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способполучения губчатого железа в шахтной печи, включалощий противоток загружаемой сверху руды и горячего восстановительного газа, добавление к нему обессеренного газа из газификатора и регулирование температуры газа, подаваемого в зону восстановле ния, в пределах 700-1000°С.Устройство для получения губчатого железа содержит, шахтную печь, контур рециркуляции с компрессором, приспособления для очистки, смешивания, разделения газовых потоков и по д-ачи газа в зону восстановления, газификатор в виде шахты, заполненной твердым восстановителем, и приспособ ления для ввода окислителя и вьшода imiaKOB. Применяется шахтная печь в комбинации с устройством для газификации угля, которое основывается на частиг1ном сгорании Q . Недостатками известного способа являются, главным образом, зкстремально большие капиталовложения на установление устройства для газификации угля и большой расход энергии При осуществлении способа использует ся находящийся в твердой форме уголь, непосредственно газифицированный при применении плазменного генератора. Недостатком этого способа является т&кже то, что подача угля должна производиться чрезвычайно точно, причем при. применении углей некоторых сортов возникают проблемы, связанные с образованием золы. Кроме того, получаемьш газ отличается более низким содержанием водорода, чем это необходимо для целей восстановления в идеальном случае Цель изобретения - снижение энергетических затрат и капитальных затрат. Поставленная цель достигается тем, что согласно способу получения губчатого железа в шахтной печи, включающему противоток загружаемой сверху руды и горячего восстановительного газа, рециркуляцию и очистку от СОя колошникового газа, добавление к нему обессеренного газа из газификатора и регулирование температуры газа, подаваемого в зону восстановления, в пределах 700-1000 С, часть рециркулируемого газа подают, в газификатор, нагрев которого осуществляют плазменной горелкой, а в газ, идущий от горелки, вводят восстановитель в виде угольной пыли с размером частиц 0,84-0,02 мм. Рециркулируемый газ очищают от СО, до содержания его 2,0-0,1%. В качестве восстановителя применяют кокс. Поставленная цель достигается также тем, что в устройстве, для получения губчатого железа, содержащем шахтную печь, контур рециркуляции с компрессором, приспособления для очистки, смешивания, разделения газо-10 вых потоков и подачи газа в зону во становления, газификатор в виде шах ты, заполненной твердым восстановителем, и приспособления для ввода окислителя и вывода шлаков, газификатор снабжен плазменной горелкой с приспособлением для ввода дополнительного порошкообразного восстановителя. Компрессор расположен между приспособлениями для очистки и для разделения очищенного восстановительног газа. Приспособление для ввода порошкообразного восстановителя и/или окислителя имеет плоскость ввода перед горелкой. При осуществлении предлагаемого способа восстановительный газ пропускают через Шахтную печь противотоком по отиошению к окиси железа, причем этот восстановительный газ, который состоит главным образом из окиси углерода и водорода, получают из покидающего шахтную печь реакционного газа, а также из газа, который получают из твердого восстанови теля с помощью плазменного генерато ра. Этот рециркуляционный газ сначал очищают от двуокиси углерода и воды а затем разделяют на два отдельных потока, один из которых подают в плазменный генератор. Последний состоит из шахты, которая заполнена таким твердым восстановителем, как кокс или тому подобный материал. . Плазменная горелка расположена в н ижней области шахты, а в газовый поток, покидающий плазменный генера тор, подают воду и/или газообразный кислород, которые вступают в реакцию с восстановителем иобразуют смесь, б остоящую из окиси углерода и водорода. Температура полученного газа поддерживается на таком уровне что содержащаяся в твердом восстановителе зола образует шлак. Покидающая газогенератор нагретая смесь окиси углерода и водорода смешивается с другим потоком очищенного рециркуляционного газа в таком соотношении, что полученная смесь газов имеет температуру, подходящую для осуществления способа восстановления. Температура газа, получаемого в . шахте газогенератора, находится в температурных пределах 1300 - 1500 С. Предпочтительным является случай. когда перед подачей готовой газовой смеси в нижнюю часть шахтной печи ее температуру доводят до 700-1000с посредством смешения с вторым потоком. В соответствии с другой особенностью изобретения реакционный газ очищают в скруббере до тех пор, пока содержание двуокиси углерода в нем не будет составлять менее 2-0,1%. Верхний предел определяется необходимым качеством восстановительного газа, а нижний - возможностями существующих способов очистки газа. Что касается крупности y oльнoй пыли 0,84-0,02 мм, то верхний предел определяется возможностью эффективного сжигания топлива в плазменной горелке, а нижний регламентируется стоимостью помола угля. На чертеже схематически представен пример осуществлений предлагаемого способа. Восстановление кусков окиси железа осуществляют в восстановительной шахте 1. Куски окиси железа вводят в щахту 1 через клиновую задвижку 2 и производят их обработку подаваемым противотоком, нагретым восстановительным газом, который, главным образом, состоит из моноокиси углерода и газообразного водорода и который подают в нижнюю секцию 3 шахты. Губчатое железо, представляющее собой конечный продукт, удаляют через выпускное приспособление 4 в нижней части щахты 1. Восстановительный газ удаляют из верхней части шахты I через выпускной трубопровод 5. Газ, удаляемый указанным образом из шахты 1, содержит 50-70% моноокиси углерода и водорода, которые не вступили в реакцию, а также продукты реакции, представляющие собой двуокись углерода и воду. Так как этот газ еще содержит относительно большое количество моноокиси углерода и водорода, он вновь может быты применен при осуществлении способа. Однако для того, чтобы этот газ вновь можно было применить в качестве восстановительного газа, содержание двуокиси углерода и воды в нем должно быть понижено менее чем до 5%. Это достигается благодаря тому, что газ пропускают через скруббер (газоочиститель от д вуокиси углерода и воды) 6. Когда газ протекает через этот скруббер, Он не только освобоз1;дается от образовавшихся в процессе реакции двуокиси углерода и воды, а фактически процесс очистки позволяет сбалансировать количество газа таким образом, что можно избежать отдачу газа. Скруббер 6 может содержать в качестве активного вещества, например, моноэтаноламин, причем содержание двуокиси углерода в газе при прохождении через скруббе может снижаться ниже 2%. Из скруббера 6 газ попадает по трубопроводу в компрессор 7, в котором происходит повышение давления до необходимого значения, после чего поток газа разделяют по крайней мере на два отдельных потока 8 и 9. Газовый поток 8, который имеет комнатную температуру, направляют в газогенератор 10, в котором газовый поток 8 применяют в качестве плазменного газа, а необходимое для процесса Газогенерации количество энергии получают в плазменной горелке 11. Газогенератор 10 заполнен твердым восстановителем, в качестве которого преимущественно применяют кокс. Окислитель, предпочтительно воду и/или кислород, подают в газогенератор через форсунку 12 таким об разом, что он попадает в покидающий плазменную горелку 11 нагретый газовый поток через сопло 13. Этот допол}штельный восстановитель преимущественно представляет собой угольную пыль с размером частиц менее 20 меш. Нагретый газовый поток, идущий от плазменной горелки, должён благодаря этому воздействовать на восстановитель и обраэовьшать моноокись углерода и водород. Подвод энергии в газогенератор 10 регулиру ют таким образом, что зола угольной пыли сплавляется с образованием шла ка, который может быть удален из ни ней части газогенератора через выпускной трубопровод 14 в жидкой или 1 9 С учетом состава золы твердой форме температуру преимущественно выбирают в интервале 1300-1500°С. Газообразную смесь из газификатора пропускают через фильтр 15 для тделения серы (например, доломитовый фильтр), в котором содержание, серы понижают до уровня, приемлемого для осуществления способа получения губчатого железа, предпочтительно до 75 и ниже. По другому варианту устройства фильтр 15 для отделения серы может находиться в самом газогенераторе, причем в этом случае слой кокса снабжают подходящим для указанной цели материалом. После отделения серы газ имеет температуру, значительно превышающую ту температуру, которая необходима для осуществления способа получения губчатого железа. Вследствие этого температуру газа понижают посредством смешения его с холодным очищенным газом, идущим по трубопроводу 9, в результате достигается подходящая для осуществления способа температура, .например 750-1000с, предпочтительно 825°С. Для смешения газа, идущего от газогенератора, с газовым потоком 9 может быть применено специальное смешивающее устройство. Кроме того, газовый поток 9 также можно частично или полностью направлять сверху в газогенератор, причем в этом случае газогенератор одновременно выполняет роль смесительной камеры. Пример. В нижней части газификатора температура составляет примерно 1425-71550®С и во время прохож дения по шахте температура уменьшается примерно до IIOO C. В-серном фильтре температура дополнительно уменьшается примерно на 50с. После чего газ охлаждается примерно до 850 С при помощи рециркулирующего: газа перед входом в шахту 1. Б скруббере 6 НпО и СО вымьгоаются и вымытые объемы соответствуют примерно 510-580 м. 500 м поступают в линию 8 и через сопла 12 и 13 ; 75 м (г) и 100 м О добавляют перед плазмотроном; 300-380 м промытого рециркуларующего газа с содержанием СО « 2% проходят через линию 9 и 1400 м газа подается в нижнюю секцию шахты. в газификатор дополнительно вводится 140 кг угольной пыли (размер меньше, чем 20 меш/0,84 мм) и сверху вводится примерно 35 кг твердого кускообразного углерода с размерами 10 - 40 мм. В плазмотрон подается 400 кВт.ч электроэнергии. Благодаря использованию способа и устройства достигается значительный технический прогресс. Производство газа может иметь место при такой температуре, что зола образует шлак который легко удаляется и просто может быть слит из газогенератора, не создавая при осуществлении способа проблем, связанных с закупоркой. Содержанне воды в восстановительном газе может быть доведено ДО такого количества, которое приемлемо для осуществления способа восстановления причем это достигается в результате процесса очистки и последуийдего введения воды и/или кислорода в газо генератор. Кроме того,комбинирование очистки газа и газогенерации при повышенной температуре дает совершен 398 но неожиданную возможность сбалансирования количества газа в системе и регулирования температуры восстановления. Одновременно достигается высокий энергетический выход, поскольку вьщеляющаяся в плазменном генераторе энергия в с цности полностью расходуется при осуществлении способа, т.е. установка желаемой температуры достигается посредством добавления холодного циркулирующего восстановительного газа, вместо того, чтобы тепло .отбиралось системой. Если ожидается, что должны возникнуть затруднения при связывании золы, образующейся из твердого восстановителя, в шлаковой фазе, то могут быть применены добавки, которые оказывают влияйие на такие свойства шлака, как, например, на . температуру плавления, абсорбцию серы и т.д., причем такими добавками могут быть, например, соединения щелочных металлов и известь. Эти добавки преимущественным образом смеш{1вают с твердым восстановителем.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОДГОТОВКИ ШУНГИТОВЫХ ПОРОД К ОБОГАЩЕНИЮ | 2010 |

|

RU2438790C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-30—Публикация

1981-03-30—Подача