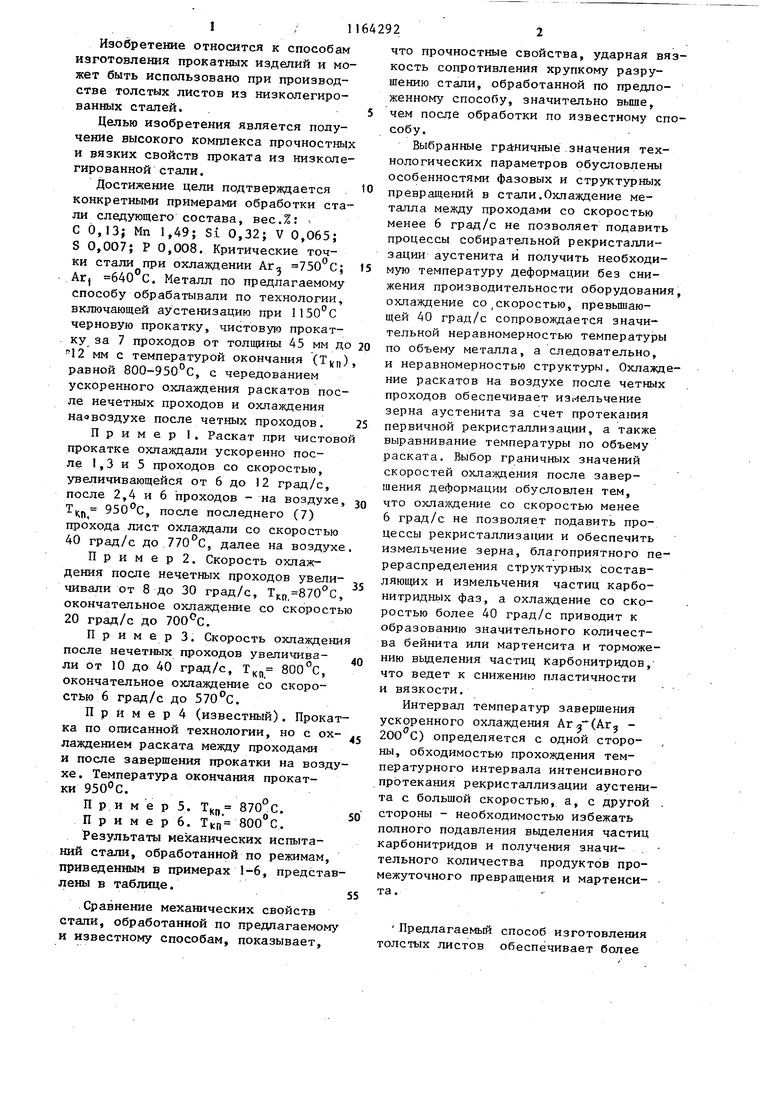

Изобретение относится к способам изготовления прокатных изделий и может быть использовано при производстве толстых листов из низколегированных сталей. Целью изобретения является получение высокого комплекса прочностнь1х и вязких свойств проката из низколегированной стали. Достижение цели подтверждается конкретными примерами обработки ста ли следующего состава, вес.%: С 0,13; Мп 1,49; Si 0,32; V 0,065; S 0,007; Р 0,008. Критические ки стали при охлаждении Аг, - . -.0,- - АГ| . Металл по предлагаемому способу обрабатывали по технологии, включающей аустенизацию при 1150°С черновую прокатку, чистовую прокатку за 7 проходов от толщины 45 мм д 12 мм с температурой окончания () равной 800-950°С, с чередованием ускоренного охпаждения раскатов после нечетных проходов и охлаждения на«воздухе после четных проходов. Пример 1, Раскат при чистово прокатке охлаждали ускоренно после 1,3 и 5 проходов со скоростью, увеличивающейся от 6 до 12 град/с, после 2,4 и 6 проходов - на воздухе ;п, 950с, после последнего (7) прохода лист охлаждали со скоростью 40 град/с до 770 С, далее на воздухе Пример 2. Скорость охлаждения после нечетных проходов увеличивали от 8 до 30 град/с, 870°С окончательное охлаждение со скорость 20 град/с до . П р и м е р 3. Скорость охпаждени после нечетных проходов увеличивали от 10 до 40 град/с, 1 , окончательное охлаждение со скоростью 6 град/с до . П р и м е р 4 (известный). Прокат ка по описанной технологии, но с охлаждением раската между проходами и после завершения прокатки на возду хе . Температура окончания прокатки 950°С. кпГ 870°С. Прим ер 5. Т Примерб. Ткп 800 С. Результаты механических испытаний стали, обработанной по режимам, приведенным в примерах 1-6, представ лены в таблице. Сравнение механических свойств стали, обработанной по предлагаемому и известному способам, показывает. что прочностные свойства, ударная вязкость сопротивления хрупкому разрушению стапи, обработанной по предпоженному способу, значительно выше, чем после обработки по известному способу. Выбранные гра-ничные .значения технологических параметров обусловлены особенностями фазовых и структурных превращений в стали.Охлаждение металла между проходами со скоростью менее 6 град/с не позволяет подавить процессы собирательной рекристаллизации аустенита и получить необходимую температуру деформации без снижения производительности оборудования, охлаждение со ,скоростью, превьшающей 40 град/с сопровождается значительной неравномерностью температуры по объему металла, а следовательно, и неравномерностью структуры. Охлаждение раскатов на воздухе после четных проходов обеспечивает измельчение зерна аустенита за счет протека1шя первичной рекристаллизации, а также выравнивание температуры по объему раската. Выбор граничных значений скоростей охлаждения после завершения деформации обусловлен тем, что охла адение со скоростью менее 6 град/с не позволяет подавить процессы рекристаллизации и обеспечить измельчение зерна, благоприятного перераспределения структурных составляющих и измельчения частиц карбонитридных фаз, а охлаждение со скоростью более 40 град/с приводит к образованию значительного количества бейнита или мартенсита и торможению Бьщеления частиц карбонитридов,что ведет к снижению пластичности и вязкости. Интервал температур завершения ускоренного охлаждения Ar.j(Arj ) определяется с одной стороны, обходимостью прохождения температурного интервала интенсивного протекания рекристаллизации аустенита с большой скоростью, а, с другой . стороны - необходимостью избежать полного подавления вьщеления частиц карбонитридов и получения значи- . тельного количества продуктов промежуточного превращения и мартенсита. Предлагаемьш способ изготовления толстых листов обеспечивает более

311642924

высокий комплекс свойств низколегя-. ударной вязкости - на 30-60% и на ревенной стали, чем известный спо- 20-40 С пониженную критическую т( соб: по прочности на 10-25%, по пературу хрупкости Tgg.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| Способ производства толстолистового проката с повышенной хладостойкостью для изготовления электросварных труб и сварных конструкций | 2018 |

|

RU2714566C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2011 |

|

RU2460809C1 |

| Способ производства горячекатаных листов из криогенной стали (варианты) | 2020 |

|

RU2759106C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| Способ производства проката для труб магистральных трубопроводов с одновременным обеспечением равномерного удлинения и хладостойкости | 2018 |

|

RU2696920C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К60 толщиной до 40 мм | 2018 |

|

RU2675891C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ СУДОСТРОЕНИЯ | 2013 |

|

RU2530078C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

1.СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ ЛИСТОВ ИЗ НИЗКОЛЕГОРОВАННЫХ СТАЛЕЙ, включающий аустенизацию. горячую прокатку в черновых и чистовых реверсивных клетях с температурой окончания прокатки 950800 С, регулируемое охлаждение водой в процессе прокатки, ускоренное охлаждение после последнего прохода и окончательное охлаждение на воздухе, отличающийся с целью повышения прочтем. что, ности и вязкости стали, после нечетных проходов в чистовой клети, начиная с первого, раскат охлаждают с возрастающей от прохода к проходу скоростью в интервале от 610 град/с до 12-10 град/с, а после четных проходов - на спокойном . W воздухе. 2. Способ поп.1,отличающ и и с я тем, что после ттоследнего прохода сталь охлаждают со скоростью 6-40 град/с до температуры (Аг.,200°С).

530

380 460 550 480 590 490 340 360 510 530 390

140

-30 -60 150 160 90 -70 -10 -20 ПО -40 120

| Способ термической обработки полосового проката из низколегированной стали | 1975 |

|

SU553297A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Погоржельский В.И | |||

| и др | |||

| Контролируемая прокатка | |||

| М., Металлур, 1979, с.128-135 | |||

| гия | |||

Авторы

Даты

1985-06-30—Публикация

1982-07-08—Подача