Изобретение относится к области металлургии, в частности является способом производства толстолистового проката, обладающего одновременно высокими показателями прочности, пластичности, ударной вязкости, хладостойкости и деформационной способности, за счет формирования дисперсной конечной структуры, состоящей из феррита и мартенсито-бейнитных структурных составляющих. Листовой прокат, изготовленный по предлагаемому способу производства, может быть использован в строительных конструкциях и в частности для изготовления труб ответственного назначения, предназначенных для прокладки трубопроводов в районах с суровыми климатическими условиями, для которых характерны низкие температуры эксплуатации и повышенная сейсмическая активность.

Известен способ производства проката с феррито-мартенсито/бейнитной структурой, описанный в патенте RU 2151214. Согласно этого изобретения заготовку из стали со следующим соотношением химических элементов, мас. %: углерод - 0,05÷0,12; кремний - 0,01÷0,50; марганец - 0,4÷2,0; ниобий - 0,03÷0,12; ванадий - 0,05÷0,15; молибден - 0,2÷0,8; титан - 0,015÷0,03; алюминий - 0,01÷0,03; железо - остальное; дополнительно может содержать хром - 0,3÷1, перед проведением горячей прокатки нагревают до температуры предпочтительно в пределах 1150÷1250°С, достаточной для растворения по существу всех карбонитридов ванадия и ниобия. Далее в один или несколько проходов проводят горячую прокатку заготовки: первое обжатия с суммарной деформацией на 30÷70% в температурном диапазоне, в котором происходит рекристаллизация аустенита; второе обжатие на 40÷70% в более низком температурном диапазоне, в котором не происходитрекристаллизация аустенита, но выше точки Ar3; третье обжатие на 15÷20% после охлаждения раскатов на воздухе до температуры в диапазоне между точками превращения Ar3 и Ar1. После завершения прокатки раскат ускоренно охлаждают со скоростью по меньшей мере ~25°C/с, предпочтительно ~35°C/с до температуры не выше 400°C, при которой исключено дальнейшее превращение в феррит, и при желании, прокатанную закаленную высокопрочную листовую сталь, пригодную для производства труб для трубопровода, охлаждают воздухом до комнатной температуры.

Также известен способ производства (патент RU 2612109) стального листа толщиной 15÷40 мм и трубы большого диаметра из него с повышенной деформационной способностью и высокими вязкими свойствами сварного соединения, предназначенной для магистральных трубопроводов высокого давления. Поставленная задача в этом изобретении решается за счет того, что сляб из стали со следующим соотношением химических элементов, мас. %: углерод - 0,04÷0,08; кремний - 0,10÷0,30; марганец - 1,6÷1,85; фосфор - не более - 0,013; сера - не более 0,003; молибден 0,10÷0,25; ниобий - 0,03÷0,06; титан - 0,01÷0,02; алюминий - не более 0,05; никель 0,2÷0,4; ванадий - не более 0,01; медь - не более 0,3; хром - не более 0,3; железо и неизбежные примеси - остальное; перед проведением горячей прокатки нагревают до температуры предпочтительно в пределах 1100÷1200°C. Прокатку слябов выполняют в контролируемом режиме в две стадии - черновую и чистовую. Черновую стадию прокатки проводят при температуре 950÷1050°C с суммарным обжатием сляба 40÷50%. Чистовую стадию прокатки выполняют до требуемой толщины листа с суммарным обжатием 75÷85% при температуре 700÷820°C. При этом перед проведением чистовой стадии прокатки раскат охлаждают на воздухе до температуры 720÷800°C. Заключительной технологической операцией изготовления листа является ускоренное охлаждение со скоростью 20÷35°C/с до 300÷500°C. Далее листы охлаждают замедленно до температуры не более 150°C для предотвращения образования флокенов.

Основным недостатком этих способов производства является то, что параметры технологии горячей прокатки не связаны с химическим составом стали, поэтому являются не оптимальными для сталей различного состава с содержанием химических элементов в заявленных пределах. Кроме этого деформация в аустенито-ферритной области снижает пластичность и усиливает склонность листового проката к слоистому разрушению. Недостатком способа производства по патенту RU 2151214 является обязательная необходимость легирования стали молибденом в количестве не менее 0,2%, что оказывает существенные ограничения для производства проката класса прочности К60. В патенте RU 2612109 также требуется легирование стали молибденом в количестве 0,10÷0,25%. Добавка молибдена приводит к удорожанию стали, поэтому использование этого химического элемента не всегда является целесообразной с экономической точки зрения, особенно при производстве листового проката небольших толщин, предназначенных для производства труб невысоких классов прочности до К60.

Наиболее близким по технологии производства толстолистового низколегированного штрипса является способ, описанный в патенте RU 2393238, далее по тексту прототип, включающий: получение заготовки из стали, содержащей мас. %: углерод - 0,04÷0,10; марганец - 1,6÷1,9; кремний - 0,15÷0,35; суммарные количества: ниобия, ванадия и титана - 0,05÷0,25; молибдена и хрома - 0,2÷0,6; меди и никеля - 0,4÷0,7; остальное - железо и примеси с содержанием каждого примесного элемента менее 0,03%, при этом коэффициент трещиностойкости (Pст) не превышает 0,23%; аустенитизацию непрерывнолитой заготовки; черновую прокатку; последующее охлаждение промежуточной заготовки; чистовую прокатку; ускоренное охлаждение полученного штрипса до заданной температуры и его последующее замедленное охлаждение. Согласно прототипа аустенитизацию непрерывнолитой заготовки проводят при температуре 1170-1210°C в течение не менее 6 часов, черновую прокатку осуществляют до толщины промежуточной заготовки, равной 4,0-7,5 толщины готового штрипса, при этом температуру конца черновой прокатки устанавливают не ниже 900°C, последующее охлаждение промежуточной заготовки проводят до температуры 780-820°C, затем осуществляют чистовую прокатку со степенью обжатия за проход не менее 12%, за исключением трех последних проходов, в которых допускают степень обжатия не менее 2%, ускоренное охлаждение полученного штрипса после чистовой прокатки начинают не позднее, чем через 30 сек после выхода штрипса из клети стана, и проводят до температуры 320-620°C, далее замедленно охлаждают до температуры окружающей среды в стопе, состоящей не менее, чем из пяти листов.

Недостатком известного способа производства толстолистового штрипса является невозможность обеспечения в прокате одновременно высокой прочности, пластичности и деформационной способности. Также в этом способе не гарантируется сопротивляемость металла листов хрупкому разрушению при отрицательных температурах, определяемая посредством проведения динамических испытаний падающим грузом (ИПГ) при отрицательных температурах с последующей оценкой доли вязкой составляющей (ДВС) на поверхности разрушения испытанных образцов.

Технический результат изобретения состоит в обеспечении повышенной деформационной способности при сохранении высокой пластичности, ударной вязкости, хладостойкости проката толщиной 15÷40 мм и трубы классов прочности К60÷К70 большого диаметра 1020÷1420 мм, изготовленной из него, предназначенной для эксплуатации трубопроводов высокого давления в районах повышенной сейсмической активности и вечной мерзлоты.

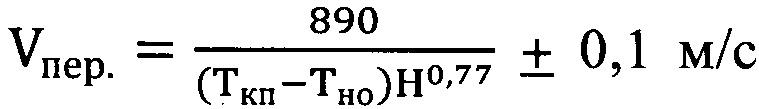

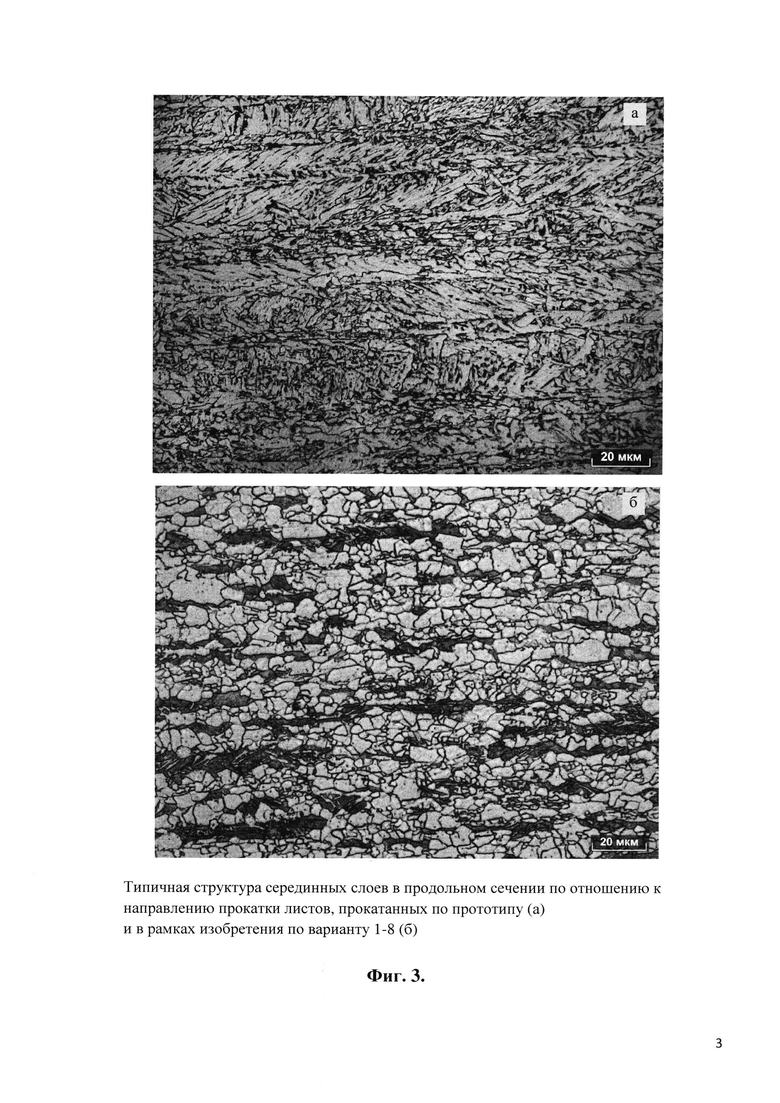

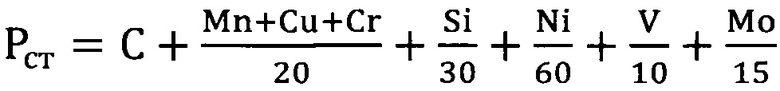

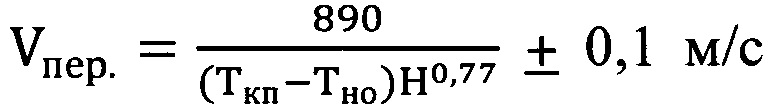

Технический результат достигается тем, что в способе производства толстолистового проката с повышенной деформационной способностью используют стальную непрерывно-литую заготовку с соотношением содержания химических элементов в следующих пределах, мас. %: углерод 0,05÷0,08; марганец 1,5÷2,5; кремний 0,10÷0,50; алюминий 0,01÷0,05; титан 0,005÷0,03; ниобий 0,01÷0,15; ванадий 0,01÷0,10; молибден 0,01÷0,5; никель 0,01÷0,5; медь 0,01÷0,3; хром 0,01÷0,3; азот 0,002÷0,008; сера 0,003 или меньше; фосфор 0,003÷0,015; железо - остальное, при этом суммарное содержание молибдена, никеля, меди, хрома не должно превышать 1%, коэффициент трещиностойкости  не должен превышать 0,24%, деформацию завершают при температуре, определяемой химическим составом стали: Ткп=910-200С-60Mn+25Si-36Ni-20Cr-20Cu±20°C, после чего осуществляют многостадийное охлаждение раската: первоначально на воздухе, до температуры: Тно=880-75Mn-25Si-65Cr-33Ni-75Мо-270(1-ехр(-1,33С)±20°С путем перемещения по рольгангу в сторону установки ускоренного охлаждения со скоростью, которая определяется по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (Ткп) и начала ускоренного охлаждения (Тно):

не должен превышать 0,24%, деформацию завершают при температуре, определяемой химическим составом стали: Ткп=910-200С-60Mn+25Si-36Ni-20Cr-20Cu±20°C, после чего осуществляют многостадийное охлаждение раската: первоначально на воздухе, до температуры: Тно=880-75Mn-25Si-65Cr-33Ni-75Мо-270(1-ехр(-1,33С)±20°С путем перемещения по рольгангу в сторону установки ускоренного охлаждения со скоростью, которая определяется по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (Ткп) и начала ускоренного охлаждения (Тно):  ; далее проводят ускоренное охлаждение водой до температуры, определяемой формулой: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Mo)±20°С.

; далее проводят ускоренное охлаждение водой до температуры, определяемой формулой: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Mo)±20°С.

Для достижения технического результата стальная непрерывно-литая заготовка может быть дополнительно легирована по отдельности или совместно молибденом и никелем - до 0,5%, медью и хромом - до 0,3% каждого химического элемента, при суммарном их содержании не более 1%.

Технический результат достигается тем, что ускоренное охлаждение проката проводят водой со скоростью 20÷50°С/с и завершают при температуре 315÷220°С.

Технический результат достигается тем, что первоначальное кратковременное охлаждение раскатов после завершения деформации осуществляют на воздухе и далее - водой в течение 2÷10 сек со скоростью 5÷25°С/с.

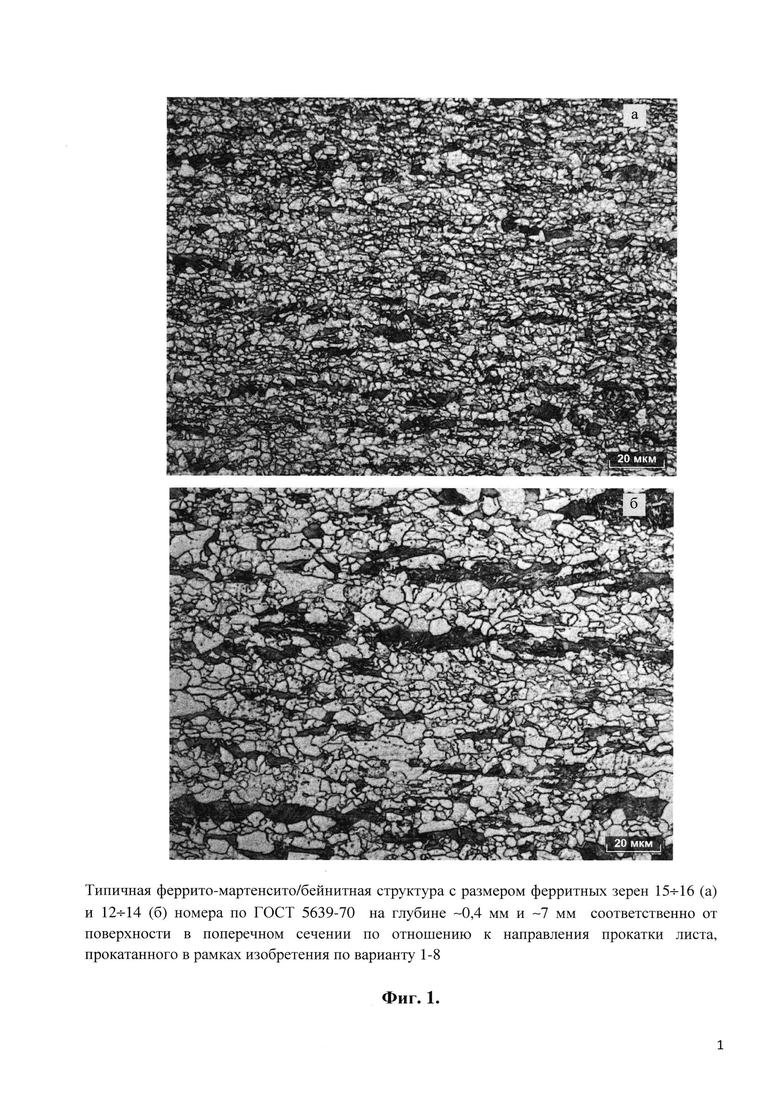

Также технический результат достигается тем, что перед заключительным этапом деформации в аустенитной области проводят, по меньшей мере, за один проход, обжатие раската при температуре протекания на его поверхности динамического превращения аустенита в феррит, инициированного деформацией, в результате этого на глубине до ~ 0,5 мм с обеих поверхностей широких граней проката формируется ультрадисперсная структуры, с размером ферритных зерен 15÷16 номера по ГОСТ 5639-70.

Сущность изобретения заключается в следующем.

Согласно предлагаемому способу производства толстолистового проката с повышенной деформационной способностью, вначале выплавляют сталь с содержанием химических элементов в следующих пределах, мас. %: углерод 0,05÷0,08; марганец 1,5÷2,5; кремний 0,10÷0,50; алюминий 0,01÷0,05; титан 0,005÷0,03; ниобий 0,01÷0,15; ванадий 0,01÷0,10; молибден 0,01÷0,5; никель 0,01÷0,5; медь 0,01÷0,3; хром 0,01÷0,3; азот 0,002÷0,008; сера 0,003 или меньше; фосфор 0,003÷0,015; железо - остальное, при этом суммарное содержание молибдена, никеля, меди, хрома не должно превышать 1%. Далее изготавливают непрерывно-литую заготовку из стали с заданным химическим составом.

Выбранные пределы содержания углерода (0,05÷0,08%) в сочетании с марганцем (1,5÷2,5%) необходимы для обеспечения формирования феррито-мартенсито/бейнитной структуры и достижения требуемого уровня прочности в толстом листе после применения предложенного способа производства. Чрезмерное количество углерода более 0,08% оказывает неблагоприятное влияние на ударную вязкость, сопротивление хрупкому разрушению и свариваемость стали. Поэтому в качестве верхнего предела по содержанию углерода установлено значение 0,08%.

Легирование марганцем в заявленных пределах (1,5÷2,5%), помимо достижения требуемой прочности, необходимо для снижения температуры вязко-хрупкого перехода и повышения уровня ударной вязкости за счет измельчения конечной структуры листов. При содержании марганца менее 1,5% сложно обеспечить уровень прочности К60 в рамках реализации предлагаемого способа производства толстого листа. При содержании марганца более 2,5% заметно снижается ударная вязкость и ухудшается сопротивляемость металла в зоне термического влияния сварного шва.

Заявленные содержания кремния (0,10÷0,50%) и алюминия (0,01÷0,05%) в первую очередь необходимы для раскисления стали при выплавке. Кроме этого, кремний, находясь в твердом растворе α-фазы повышает прочность стали. Однако при добавлении кремния более 0,5% в результате повышения количества силикатных включений ухудшается ударная вязкость околошовной зоны сварного соединения. Для эффективного раскисления стали необходимо добавлять алюминий на уровне не менее 0,01% или больше. Алюминий в заявленных пределах связывает азот в нитриды, улучшает ударную вязкость стали и снижает склонность стали к старению. При содержании более 0,05% алюминия происходит снижение вязких свойств стали.

Содержание титана в заявленных пределах (0,005÷0,03%) обеспечивает связывание азота в тугоплавкие нитриды, которые не растворяются при температурах аустенитизации и сдерживают рост аустенитного зерна при нагреве слябов под прокатку. Помимо проявления эффекта измельчения структуры, титан является раскислителем стали. Однако поскольку добавление больших количеств титана приводит к значительному ухудшению ударной вязкости и сопротивлению хрупкому разрушению из-за образования карбидов титана, верхний предел его содержания должен быть ограничен 0,030%.

Ниобий в заявленных пределах (0,01÷0,15%) тормозит рекристаллизацию горячедеформированного аустенита и способствует измельчению ферритного зерна. Кроме этого ниобий, наряду с ванадием (0,01÷0,10%) за счет выделения в феррите дисперсных карбонитридов способствует повышению прочности по механизму дисперсионного твердения.

Азот в заявленных количествах (0,002÷0,008%) необходим для образования нитридов титана, сдерживающих рост аустенитного зерна при нагреве слябов под прокатку, а также образования дисперсных нитридов ванадия и карбонитридов ниобия в феррите, вызывающих упрочнение листа по механизму дисперсионного твердения. При содержании азота более 0,008%, часть азота остается в твердом растворе α-фазы и оказывает отрицательное влияние на хладостойкость и ударную вязкость металла.

Сера и фосфор являются вредными примесями в стали, поэтому выбранные низкие значения содержаний серы (менее 0,003%) и фосфора (0,003÷0,015%) необходимы для получения высоких значений ударной вязкости и сопротивления металла хрупкому разрушению при отрицательных температурах.

Для улучшения комплекса механических свойств сталь может быть дополнительно легирована по отдельности или совместно молибденом, никелем, медью и хромом. Для сохранения изотропности свойств в листе и улучшения свариваемости суммарное содержание молибдена, никеля, меди, хрома не должно превышать 1%.

Молибден необходим для улучшения прокаливаемости и повышения прочности. Влияние молибдена ощутимо уже при небольших концентрациях 0,01%. Однако, добавление этого химического элемента более 0,5% может привести к ухудшению вязкости стали и чрезмерному повышению прочности. Поэтому верхний предел содержания молибдена в стали не должен превышать 0,5%.

Никель является очень эффективным химическим элементом для одновременного повышения ударной вязкости и прочности стали. Добавки этого химического элемента на свойства стали являются эффективными при содержании не менее 0,01% и оказывают положительное влияние при его содержании до 5%. При большем его содержание наблюдается снижение ударной вязкости стали. Однако, никель является дорогостоящим химическим элементом, поэтому из экономической целесообразности верхний предел его содержания установлен на уровне 0,5%.

Для экономии никеля сталь может содержать медь в количестве 0,01÷0,3%. Медь в этих концентрациях повышает прочность без ухудшения ударной вязкости стали. Верхний предел содержания меди 0,3% установлен для предотвращения образования горячих трещин в слябе, листе и трубе.

Хром в пределах от 0,01% до 0,3% добавляют в сталь для повышения прокаливаемости и повышения прочности стали. Избыточное содержание хрома может оказать отрицательное влияние на вязкость листов, зоны термического влияния сварных соединений и свариваемость, поэтому верхний предел этого химического элемента установлен на уровне 0,3%.

Для предотвращения образования холодных трещин при сварке коэффициент трещиностойкости (Рст) должен быть не более 0,24%, определяемый в зависимости от суммарного содержания легирующих химических элементов (мас. %) в составе стали по следующей формуле:  .

.

Далее из непрерывно-литых слябов в условиях реверсивного прокатного стана, оснащенного установкой контролируемого ускоренного охлаждения (УКО), позволяющей проводить регламентированное ускоренное охлаждение раскатов, осуществляют изготовление листового проката заданных размеров. Перед прокаткой слябы нагревают в аустенитную область до температур 1150÷1200°С. Нагрев до высоких температур 1150°С и выше необходим для растворения в твердом растворе γ-железа микролегирующих элементов, в первую очередь ниобия и ванадия. Для предотвращения укрупнения зеренной аустенитной структуры по механизму собирательной рекристаллизации температура нагрева слябов не должна превышать 1200°С. После аустенитизации слябов осуществляют термомеханическую прокатку (ТМП) при температурах выше и ниже температуры рекристаллизации горячедеформированного аустенита. Суммарное обжатие на 40÷70% при температуре выше температуры рекристаллизации в диапазоне 1050÷900°С проводят с целью измельчения аустенитного зерна в основном по механизму статической рекристаллизации за счет чередующихся актов деформации и рекристаллизации аустенитных зерен. Деформация раскатов с суммарным обжатием 60÷85% в диапазоне 880÷820°С при температурах ниже температуры рекристаллизации аустенита необходима для повышения накопленной энергии системы за счет формирования большого количества несовершенств кристаллической гранецентрированной решетки аустенита и создания удлиненных вдоль направления прокатки «оладьеобразных» аустенитных зерен перед началом полиморфного γ→α-превращения с повышенной площадью большеугловых границ. Деформация раскатов в температурном интервале отсутствия рекристаллизации аустенита в значительной мере активизирует ферритное превращение в основном за счет увеличения скорости зарождения новой фазы при протекании полиморфного γ→α-превращения, что приводит к значительному уменьшению размеров ферритного зерна и мартенсито-бейнитных структурных составляющих в листах после завершения охлаждения. Для дальнейшего измельчения конечной структуры листов окончательную деформацию в однофазной аустенитной области проводят за один или два прохода при температуре протекания на поверхности раската динамического превращения аустенита в феррит, инициированного деформацией. Деформация заготовки может проводиться в несколько стадий с применением воздушного или ускоренного охлаждения раскатов водой между стадиями. После завершения ТМП при температуре, определяемой химическим составом стали: Ткп=910-200С-60Mn+25Si-36Ni-20Cr-20Cu±20°C, раскаты подвергают ступенчатому регламентированному охлаждению за несколько стадий. Первоначальное кратковременное охлаждение раскатов осуществляют на воздухе при движении по рольгангу в сторону нагревательных печей и далее - водой со скоростью 5÷25°С/с в течение 2÷10 сек, с целью ускорения полиморфного γ→α-превращения и измельчения размеров ферритного зерна в результате увеличения количества центров зарождения α-фазы при снижении температуры превращения. Далее раскаты вновь охлаждают с невысокой скоростью на воздухе до температуры, определяемой химическим составом стали: Тно=880-75Mn-25Si-65Cr-33Ni-75Мо-270(1-ехр(-1,33С)±20°С, путем перемещения раската по рольгангу в сторону УКО со скоростью, которая определяется по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (Ткп) и начала ускоренного охлаждения (Тно):  ; завершающее ускоренное охлаждение водой со скоростью 20÷50°С/с проводят до температуры, определяемой формулой: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Mo)±20°С. Этот этап охлаждения раскатов на воздухе предназначен для выделения феррита в количестве 60÷80% в серединных слоях листа и обогащения не превращенного аустенита углеродом, повышающего устойчивость аустенита к полиморфному γ→α-превращению. Затем проводят ускоренное охлаждение раскатов водой со скоростью 20÷50°С/с до температуры, определяемой в зависимости от химического состава стали по формуле: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Мо)±20°С. Ускоренное охлаждение раскатов до низких температур 315÷220°С необходимо для превращения обогащенных углеродом не превращенных порций аустенита в дисперсные равномерно распределенные в пластичной ферритной матрице прочные высокоуглеродистые структурные составляющие, представляющие собой конгломераты или отдельные участки мартенсита, бейнита и остаточного аустенита. Очень низкие, менее 200°С, температуры завершения ускоренного охлаждения листов, могут стать причиной появления в металле трещин водородного происхождения, поэтому минимальная температура ускоренного охлаждения не должна опускаться ниже 220°С. В качестве дополнительной операции для предотвращения водородного охрупчивания и снятия внутренних напряжений в металле может быть использовано замедленное естественное охлаждение листов на воздухе до комнатной температуры после их штабелирования в стопу при температуре не ниже 200°С

; завершающее ускоренное охлаждение водой со скоростью 20÷50°С/с проводят до температуры, определяемой формулой: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Mo)±20°С. Этот этап охлаждения раскатов на воздухе предназначен для выделения феррита в количестве 60÷80% в серединных слоях листа и обогащения не превращенного аустенита углеродом, повышающего устойчивость аустенита к полиморфному γ→α-превращению. Затем проводят ускоренное охлаждение раскатов водой со скоростью 20÷50°С/с до температуры, определяемой в зависимости от химического состава стали по формуле: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Мо)±20°С. Ускоренное охлаждение раскатов до низких температур 315÷220°С необходимо для превращения обогащенных углеродом не превращенных порций аустенита в дисперсные равномерно распределенные в пластичной ферритной матрице прочные высокоуглеродистые структурные составляющие, представляющие собой конгломераты или отдельные участки мартенсита, бейнита и остаточного аустенита. Очень низкие, менее 200°С, температуры завершения ускоренного охлаждения листов, могут стать причиной появления в металле трещин водородного происхождения, поэтому минимальная температура ускоренного охлаждения не должна опускаться ниже 220°С. В качестве дополнительной операции для предотвращения водородного охрупчивания и снятия внутренних напряжений в металле может быть использовано замедленное естественное охлаждение листов на воздухе до комнатной температуры после их штабелирования в стопу при температуре не ниже 200°С

За счет применения предлагаемого способа ТМП с последующим многоступенчатым охлаждением раскатов с различными скоростями на каждой стадии, происходит формирование в итоге дисперсной феррито-мартенсито/бейнитной структуры, обеспечивающей одновременно высокую прочность, ударную вязкость, хладостойкость, пластичность, деформационную способность листов и труб из них.

Пример осуществления способа производства толстолистового проката.

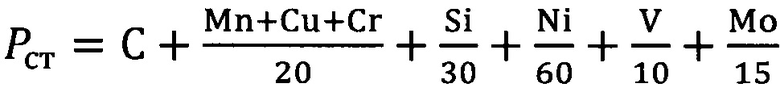

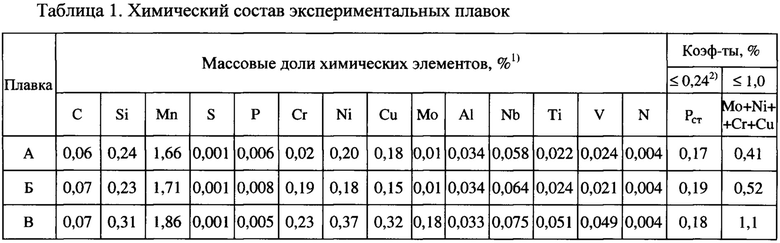

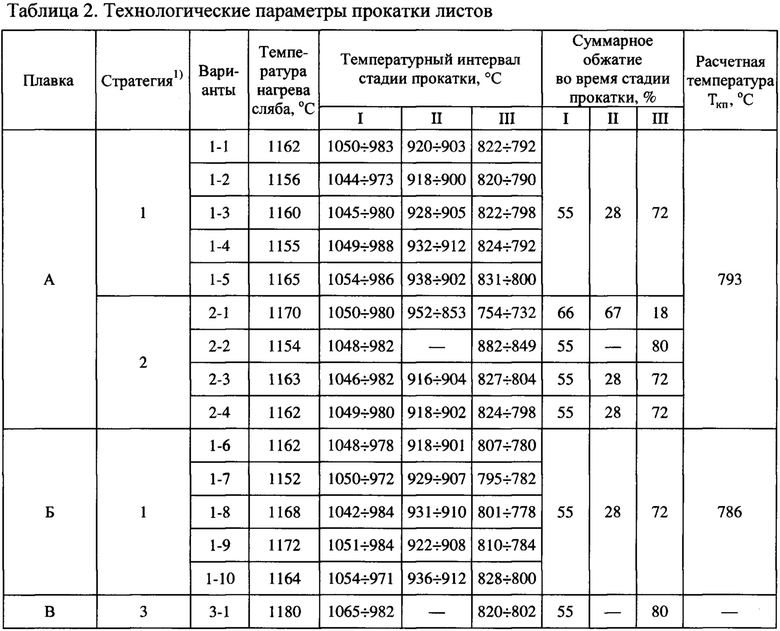

Для проведения экспериментов были произведены слябы из трех плавок. Химический состав плавок А и Б соответствовал данному изобретению. Плавка В по содержанию легирующих химических элементов отвечала требованиям прототипа, но выходила за рамки заявленного изобретения по суммарному содержанию молибдена, никеля, хрома и меди (табл. 1). Металл выплавляли конвертерным способом, подвергали внепечной обработке и разливали на криволинейной машине непрерывного литья заготовок в кристаллизатор сечением 310×2100 мм. Для сравнения влияния способов производства по изобретению и прототипу на структуру и механические свойства проведены опытные прокатки слябов на одноклетьевом реверсивном стане «5000» на листы толщиной 28 мм с последующим регламентированным охлаждением, в том числе с использованием УКО. Технологические параметры ТМП и последующего ускоренного охлаждения (УО) сравниваемых вариантов изготовления листов приведены в табл. 2, 3. Режимы 1-1; 1-2; 1-3; 1-5; 1-6; 1-7; 1-8; 1-9; 1-10 выполнены согласно изобретению, 2-1; 2-2; 2-3; 2-4 - за пределами заявленного диапазона технологических параметров изобретения; 3-1 - по прототипу.

По изобретению после нагрева от температур 1152÷1172°С слябы прокатывали в три стадии. На первом этапе ТМП слябы деформировали с суммарным обжатием 55% в диапазоне температур 1042÷971°С. Во время этого этапа ТМП в результате многократно чередующихся актов деформации и статической рекристаллизации происходило существенное измельчение аустенитного зерна. Далее для дальнейшего измельчения аустенитного зерна подкаты после воздушного охлаждения прокатывали в диапазоне температур 920÷900°С с суммарным обжатием 28% в области значительного торможения собирательной рекристаллизации аустенита, поэтому после последующего воздушного охлаждения до температур третьего этапа прокатки в раскатах сохранялась дисперсная и однородная по размеру зерен рекристаллизованная аустенитная структура. Завершающим этапом ТМП являлась деформация металла с суммарным обжатием 72% в интервале 831÷790°С (для листов из слябов плавки А) и 818÷778°С (для листов из слябов плавки Б). В этих температурных интервалах деформации рекристаллизация горячедеформированного аустенита была подавлена в обоих случаях. Во время последнего прохода на поверхности раскатов, прокатанных по режимам: 1-2; 1-3; 1-6; 1-7; 1-8; 1-9 протекало динамическое превращения аустенита в феррит, о чем свидетельствует присутствие возле поверхности листов недеформированных ферритных зерен ультрадисперсных размеров 15÷16 номера по ГОСТ 5639-70 (фиг. 1, а).

После завершения прокатки листы по изобретению подвергали многостадийному охлаждению с различными скоростями на каждой стадии. Первоначальное кратковременное охлаждение поверхности раскатов при реализации режимов: 1-1; 1-2; 1-3; 1-6; 1-7; 1-8; 1-9 было на воздухе при движении по рольгангу в сторону нагревательных печей и затем - водой со скоростью 15÷20°С/с в течение ~ 5 сек при движении в сторону УКО. Раскаты, изготовленные по режимам: 1-5 и 1-10 сразу после завершения деформации не подвергались кратковременному ускоренному охлаждению. Поэтому в листах, прокатанных по режимам 1-5 и 1-10 возле поверхности ферритное зерно на 1÷1,5 номера было крупнее по сравнению с листами, прокатанными по режимам: 1-2; 1-3; 1-6; 1-7; 1-8; 1-9. Далее раскаты при перемещении со скоростью 1 м/с (для листов из слябов плавки А) и 0,8 м/с (для листов из слябов плавки Б) от прокатной клети до УКО охлаждались с невысокой скоростью на воздухе. На этом этапе охлаждения листов происходило протекание полиморфного γ→α-превращения по нормальному механизму с образованием феррита полигональной морфологии и обогащением углеродом не превращенных порций аустенита. Далее для превращения по сдвиговому или промежуточному механизму оставшегося обогащенного углеродом аустенита в мартенсито/бейнитные структурные составляющие листы охлаждали со скоростью 27÷30°С/с до температур 302÷325°С (для листов из слябов плавки А) и 301÷315°С (для листов из слябов плавки Б). Окончательное охлаждение листов до температуры окружающей среды проводили замедленно после складирования в стопы при температуре 260÷240°С для предотвращения образования трещин водородного происхождения. Конечная структура серединных слоев листов в обоих случаях, изготовленных из слябов плавок А и Б по изобретению, представляла собой матрицу мелкозернистого полигонального феррита номера 12÷14 ГОСТ 5639-70 с равномерно распределенными дисперсными мартенсито-бейнитными структурными составляющими (фиг. 1, б).

При ТМП листов по режиму 2-1 и 2-2 температуры конца прокатки (Ткп) были соответственно ниже и выше предельно допустимого диапазона температур 793±20°С (табл. 2). При УО листа по режиму 2-3 температура Тзо была выше допустимого диапазона 318±20°С (табл. 3). Во время УО для листа по режиму 2-4 скорость охлаждения составила 12°С/с (табл. 3), что является ниже интервала скоростей охлаждения 20÷50°С/с согласно требований по изобретению.

Механические свойства определяли на поперечных образцах. Испытания на статическое растяжение проводили на пятикратных полнотолщинных образцах в соответствии с ГОСТ 1497, с определением временного сопротивления разрыву (σв), условного предела текучести (σт), при котором остаточная пластическая деформация составляла 0,5%, отношения условного предела текучести к временному сопротивлению (σт/σв), относительного удлинения (δ5). Динамические испытания на ударный изгиб образцов с острым концентратором напряжений при отрицательных температурах -20; -50; -70°С проводили по ГОСТ 9454 с определением ударной вязкости (KCV), ИПГ образцов с оценкой ДВС на поверхности излома выполнены в соответствии с ГОСТ 30456-97.

При реализации режима 2-1 в результате образования феррито-мартенсито/бейнитной структуры получены довольно низкие значения отношения предела текучести к временному сопротивлению разрыву ((σт/σв) и непрерывный вид диаграммы «напряжение-деформация» при статическом испытании на растяжение образцов, что гарантировало хорошую деформационную способность рассматриваемых листов. Однако снижение температуры завершения прокатки ниже требуемого уровня оказало негативное влияние на ударную вязкость при отрицательных температурах и пластичность металла листов.

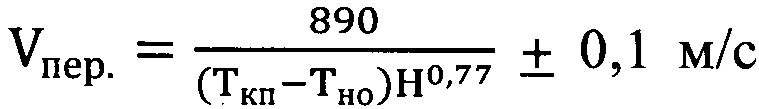

Применение других режимов прокатки, за пределами изобретения, и по прототипу не обеспечивало низких значений σт/σв и непрерывный вид диаграмм «напряжение-деформация» в отличии от листов, прокатанных в рамках изобретения (фиг. 2). Диаграммы «напряжение-деформация» образцов от листов имели вид плавной кривой без перегибов и площадок.

В листах, произведенных по режимам 2-3 и 2-4, наблюдалось заметное снижение временного сопротивления разрыву при статическом испытании на растяжение при комнатной температуре и ударной вязкости при отрицательных температурах (табл. 4, стратегия 2, плавка А), по сравнению с листами, изготовленными по технологическим параметрам в рамках изобретения (табл. 4, стратегия 1, плавка А). В режиме 2-2 показано вредное влияние повышенной температуры завершения деформации на сопротивление металла листов хрупкому разрушению во время динамических испытаний образцов ИПГ (табл. 4). В режиме по прототипу также получены низкие значения доли вязкой составляющей на поверхности разрушения образцов ИПГ. Кроме этого листы, изготовленные по прототипу (табл. 4, стратегия 3, плавка В), при практически одинаковом временном сопротивлении разрыву, уступали по уровню ударной вязкости и пластичности листам, произведенным согласно изобретения (табл. 4 стратегия 1, плавка Б) в результате наличия в конечной структуре, наряду с зернистым и игольчатым бейнитом, протяженных вытянутых вдоль направления прокатки областей бейнита реечной морфологии (фиг. 3, а). Напротив, листы по изобретению имели структуру, состоящую из феррита и мартенсито-бейнитных структурных составляющих (фиг. 3, б).

Таким образом, предлагаемый способ производства толстолистового проката, за счет формирования в конечном итоге дисперсной феррито-мартенсито/бейнитной структуры, обеспечивая наряду с высокой ударной вязкостью, хладостойкостью, пластичностью, позволяет получить одновременно высокую прочность и довольно низкие значения отношения предела текучести к временному сопротивлению разрыву (σт/σв), что гарантирует также хорошую деформационную способность такого проката и труб большого диаметра, изготовленных из него.

Примечание: 1) - остальное железо; 2) - требования изобретения

Примечание: 1) 1 - по изобретению; 2 - за пределами изобретения; 3 - по прототипу

Примечание: 1) 1 - по изобретению; 2 - за пределами изобретения; 3 - по прототипу; 2) - требования изобретения

Примечание: 1) 1 - по изобретению; 2 - за пределами изобретения; 3 - по прототипу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| Способ производства проката для труб магистральных трубопроводов с одновременным обеспечением равномерного удлинения и хладостойкости | 2018 |

|

RU2696920C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| СПОСОБ ПРИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2532768C1 |

| Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов (варианты) | 2022 |

|

RU2805839C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

Изобретение относится к области металлургии, в частности для производства толстолистового проката. Для повышения деформационной способности проката, хладостойкости за счет создания феррито-мартенсито/бейнитной структуры способ включает получение непрерывнолитой заготовки из стали, содержащей, мас. %: углерод 0,05÷0,08, марганец 1,5÷2,5, кремний 0,10÷0,50, алюминий 0,01÷0,05, титан 0,005÷0,03, ниобий 0,01÷0,15, ванадий 0,01÷0,10, молибден 0,01÷0,5, никель 0,01÷0,5, медь 0,01÷0,3, хром 0,01÷0,3, азот 0,002÷0,008, сера 0,003 или меньше, фосфор 0,003÷0,015, железо - остальное, при этом суммарное содержание молибдена, никеля, меди, хрома не превышает 1%, коэффициент трещиностойкости  не превышает 0,24%, аустенитизацию заготовки при 1150÷1200°C, охлаждение подката водой или на воздухе, окончательную деформацию на 60÷85% в диапазоне 880÷820°C в однофазной аустенитной области, при этом деформацию завершают при температуре, определяемой химическим составом стали: Ткп=910-200С-60Mn+25Si-36Ni-20Cr-20Cu±20°C, а затем осуществляют многостадийное охлаждение раската сначала на воздухе до температуры Тно=880-75Mn-25Si-65Cr-33Ni-75Мо-270(1-ехр(-1,33С)±20°C путем перемещения по рольгангу в сторону установки ускоренного охлаждения со скоростью, которую определяют по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (Ткп) и начала ускоренного охлаждения (Тно):

не превышает 0,24%, аустенитизацию заготовки при 1150÷1200°C, охлаждение подката водой или на воздухе, окончательную деформацию на 60÷85% в диапазоне 880÷820°C в однофазной аустенитной области, при этом деформацию завершают при температуре, определяемой химическим составом стали: Ткп=910-200С-60Mn+25Si-36Ni-20Cr-20Cu±20°C, а затем осуществляют многостадийное охлаждение раската сначала на воздухе до температуры Тно=880-75Mn-25Si-65Cr-33Ni-75Мо-270(1-ехр(-1,33С)±20°C путем перемещения по рольгангу в сторону установки ускоренного охлаждения со скоростью, которую определяют по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (Ткп) и начала ускоренного охлаждения (Тно):  , далее ускоренное водой со скоростью 20÷50°С/с до температуры завершения ускоренного охлаждения (Тзо), определяемой формулой: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Mo)±20°C. 2 н. и 4 з.п. ф-лы, 3 ил., 4 табл.

, далее ускоренное водой со скоростью 20÷50°С/с до температуры завершения ускоренного охлаждения (Тзо), определяемой формулой: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Mo)±20°C. 2 н. и 4 з.п. ф-лы, 3 ил., 4 табл.

1. Способ производства толстолистового проката с повышенной деформационной способностью для изготовления труб большого диаметра, включающий аустенитизацию при 1150÷1200°C непрерывнолитой заготовки, предварительную прокатку с суммарным обжатием на 40÷70% в диапазоне 1050÷900°C, последующее охлаждение промежуточного подката водой или на воздухе, окончательную деформацию на 60÷85% в диапазоне 880÷820°C в однофазной аустенитной области с последующим ускоренным охлаждением, отличающийся тем, что непрерывнолитую заготовку получают из стали, содержащей, мас. %: углерод 0,05÷0,08, марганец 1,5÷2,5, кремний 0,10÷0,50, алюминий 0,01÷0,05, титан 0,005÷0,03, ниобий 0,01÷0,15, ванадий 0,01÷0,10, молибден 0,01÷0,5, никель 0,01÷0,5, медь 0,01÷0,3, хром 0,01÷0,3, азот 0,002÷0,008, сера 0,003 или меньше, фосфор 0,003÷0,015, железо - остальное, при этом суммарное содержание молибдена, никеля, меди, хрома не превышает 1%, коэффициент трещиностойкости  не превышает 0,24%, деформацию завершают при температуре, определяемой выражением: Ткп=910-200С-60Mn+25Si-36Ni-20Cr-20Cu±20°C и осуществляют многостадийное охлаждение раската сначала на воздухе до температуры Тно=880-75Mn-25Si-65Cr-33Ni-75Мо-270(1-ехр(-1,33С)±20°C путем перемещения по рольгангу в сторону установки ускоренного охлаждения со скоростью, определяемой по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (Ткп) и начала ускоренного охлаждения (Тно):

не превышает 0,24%, деформацию завершают при температуре, определяемой выражением: Ткп=910-200С-60Mn+25Si-36Ni-20Cr-20Cu±20°C и осуществляют многостадийное охлаждение раската сначала на воздухе до температуры Тно=880-75Mn-25Si-65Cr-33Ni-75Мо-270(1-ехр(-1,33С)±20°C путем перемещения по рольгангу в сторону установки ускоренного охлаждения со скоростью, определяемой по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (Ткп) и начала ускоренного охлаждения (Тно):  ; далее проводят ускоренное охлаждение водой до температуры, определяемой формулой: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Mo)±20°С.

; далее проводят ускоренное охлаждение водой до температуры, определяемой формулой: Тзо=400-420С-30Mn-15(Si+Cr+Ni+Mo)±20°С.

2. Способ по п. 1, отличающийся тем, что ускоренное охлаждение раската водой проводят со скоростью 20÷50°С/с и завершают при 315÷220°С.

3. Способ по п. 1 или 2, отличающийся тем, что охлаждение раската после завершения деформации осуществляют сначала на воздухе и далее водой в течение 2÷10 сек со скоростью 5÷25°С/с.

4. Способ по одному из пп. 1÷3, отличающийся тем, что перед заключительным этапом деформации в аустенитной области проводят, по меньшей мере, за один проход, обжатие раската при температуре протекания на его поверхности динамического превращения аустенита в феррит, инициированного деформацией.

5. Толстолистовой прокат с повышенной деформационной способностью, отличающийся тем, что получен способом по любому из пп. 1÷4.

6. Толстолистовой прокат с повышенной деформационной способностью по п. 5, отличающийся тем, что он имеет феррито-мартенсито/бейнитную структуру с наличием на глубине до приблизительно 0,5 мм с обеих его поверхностей широких граней ультрадисперсной структуры, с размером ферритных зерен 15÷16 номера.

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

| ТОЛСТЫЙ ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ВЫСОКИМ ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ, ОБЛАДАЮЩИЙ ВЫСОКОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2478124C1 |

| СТАЛЬНОЙ ЛИСТ И СТАЛЬНАЯ ТРУБА ДЛЯ ТРУБОПРОВОДОВ | 2008 |

|

RU2481415C2 |

| JP 2012241272 A, 10.12.2012 | |||

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2519343C2 |

Авторы

Даты

2018-05-16—Публикация

2017-05-04—Подача