Изобретение относится к области металлургии, в частности к производству толстолистового горячекатаного проката с повышенной деформационной способностью, толщиной преимущественно от 7 до 50 мм, предназначенному для использования в строительных конструкциях, а также для изготовления электросварных труб большого диаметра классов прочности К60-К65 ответственного назначения, используемых для сооружения трубопроводов в районах с повышенной сейсмической активностью или в условиях нестабильных грунтов.

Известен способ изготовления стального листа для труб магистральных трубопроводов высокого давления толщиной 15÷40 мм, обладающего повышенной деформационной способностью, описанный в патенте РФ №2612109 (опубл. 02.03.2017). По данному способу стальной лист выполняют из стали со следующим соотношением компонентов (мас. %): углерод 0,04÷0,08, кремний 0,10÷0,30 марганец 1,60÷1,85, фосфор не более 0,013, сера не более 0,003, молибден 0,10÷0,25, ниобий 0,03÷0,06, титан 0,010÷0,020, алюминий не более 0,05, никель 0,20÷0,40, ванадий не более 0,01, медь не более 0,30, хром не более 0,30, остальное - железо и неизбежные примеси. Перед прокаткой сляб нагревают до температуры 1100÷1200°С. Прокатку сляба выполняют в контролируемом режиме в две стадии - черновую и чистовую. Черновую стадию прокатки проводят выше температуры рекристаллизации аустенита при температуре 950÷1050°С с суммарным обжатием сляба 40÷50%. Чистовую стадию прокатки выполняют до требуемой толщины листа с суммарным обжатием 75÷85% при температуре 700÷820°С. При этом перед проведением чистовой стадии прокатки раскат охлаждают на воздухе до температуры 7204÷800°С. Затем осуществляют ускоренное охлаждение листа со скоростью 20÷35°С/с до температуры 300÷500°С, после чего осуществляют медленное охлаждение листа на воздухе до температуры не более 150°С.

Основной недостаток этого известного способа заключается в том, что он не учитывает особенности формирования микроструктуры, необходимой для получения повышенной деформационной способности, а также допускает деформацию в аустенито-ферритной области, что снижает пластичность, повышает величину отношения σт/σв.

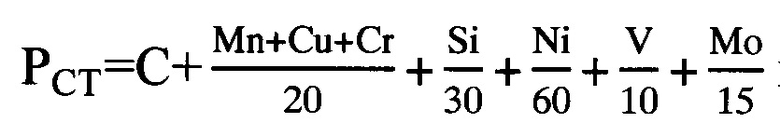

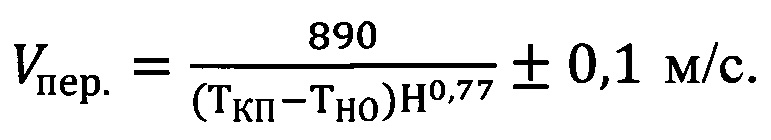

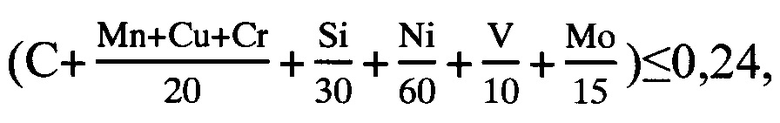

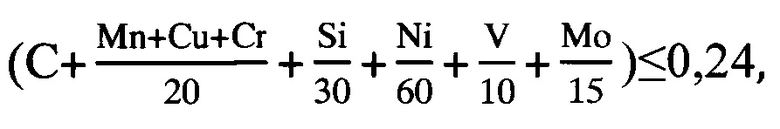

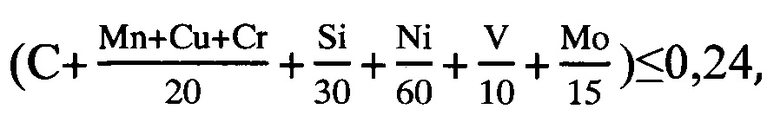

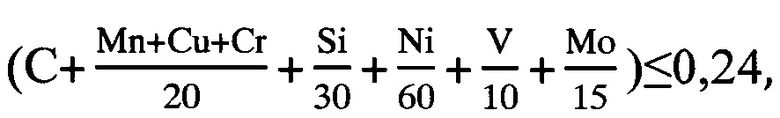

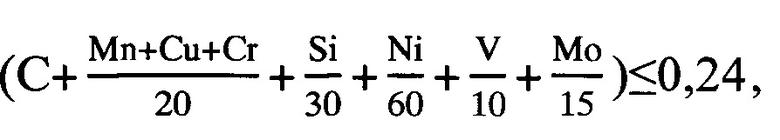

Также известен способ производства толстолистового проката с повышенной деформационной способностью, описанный в патенте РФ №2654121 (опубл. 16.05.2018). Данный способ характеризуется тем, что вначале получают непрерывнолитую заготовку из стали со следующим соотношением компонентов (мас. %): углерод 0,05÷0,08, марганец 1,5÷2,5, кремний 0,10÷0,50, алюминий 0,01÷0,05, титан 0,005÷0,03, ниобий 0,01÷0,15, ванадий 0,01÷0,10, молибден 0,01÷0,5, никель 0,01÷0,5, медь 0,01÷0,3, хром 0,01÷0,3, азот 0,002÷0,008, сера 0,003 или меньше, фосфор 0,003÷0,015, железо - остальное, при этом суммарное содержание молибдена, никеля, меди, хрома не превышает 1%, коэффициент трещиностойкости  не превышает 0,24%. Далее проводят аустенитизацию упомянутой непрерывнолитой заготовки при 1150÷1200°С, ее предварительную прокатку с суммарным обжатием на 40÷70% в диапазоне 1050÷900°С, последующее охлаждение промежуточного подката водой или на воздухе, окончательную деформацию на 60÷85% в диапазоне 880÷820°С в однофазной аустенитной области, при этом деформацию завершают при температуре, определяемой выражением: TКП=910-200C-60Mn+25Si-36Ni-20Cr-20Cu±20°C. Далее осуществляют многостадийное охлаждение раската сначала на воздухе до температуры TНО=880-75Mn-25Si-65Cr-33Ni-75Mo-270(l-exp(-l,33C)±20°С путем перемещения по рольгангу в сторону установки ускоренного охлаждения со скоростью, определяемой по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (ТКП) и начала ускоренного охлаждения (ТНО):

не превышает 0,24%. Далее проводят аустенитизацию упомянутой непрерывнолитой заготовки при 1150÷1200°С, ее предварительную прокатку с суммарным обжатием на 40÷70% в диапазоне 1050÷900°С, последующее охлаждение промежуточного подката водой или на воздухе, окончательную деформацию на 60÷85% в диапазоне 880÷820°С в однофазной аустенитной области, при этом деформацию завершают при температуре, определяемой выражением: TКП=910-200C-60Mn+25Si-36Ni-20Cr-20Cu±20°C. Далее осуществляют многостадийное охлаждение раската сначала на воздухе до температуры TНО=880-75Mn-25Si-65Cr-33Ni-75Mo-270(l-exp(-l,33C)±20°С путем перемещения по рольгангу в сторону установки ускоренного охлаждения со скоростью, определяемой по формуле в зависимости от конечной толщины проката (Н, мм) и разности температур конца прокатки (ТКП) и начала ускоренного охлаждения (ТНО):  После чего проводят ускоренное охлаждение водой до температуры, определяемой формулой: TЗО=400-420C-30Mn-15(Si+Cr+Ni+Mo)±20°С.

После чего проводят ускоренное охлаждение водой до температуры, определяемой формулой: TЗО=400-420C-30Mn-15(Si+Cr+Ni+Mo)±20°С.

Основной недостаток этого известного способа заключается в получении полосчатой микроструктуры из феррита и бейнита/мартенсита, обладающей склонностью к расслоению в Z-направлении, что делает данный способ неподходящим для изготовления проката, предназначенного для ответственных строительных конструкций. Кроме того, длительное охлаждение раската на воздухе перед ускоренным охлаждением снижает производительность оборудования.

Наиболее близким аналогом можно считать описанный в патенте РФ №2393236 (опубл. 27.06.2010) способ производства толстолистового проката. Данный способ характеризуется тем, что вначале выплавляют сталь следующего химического состава (мас. %): углерод 0,03÷0,20, марганец 0,50÷2,10, кремний 0,10÷0,50, ниобий 0,01÷0,15, алюминий 0,01÷0,10, титан 0,005÷0,05, азот 0,002÷0,012, сера 0,0005÷0,010, фосфор 0,003÷0,050, железо - остальное. При этом в частных случаях реализации способа сталь может дополнительно содержать один или несколько элементов из ряда следующих ингредиентов (мас. %): V - 0,01÷0,15; Мо -0,05÷0,50; Ni - 0,01÷0,80; Сr - 0,01÷0,80; Сu - 0,01÷0,80 при углеродном эквиваленте 0,32÷0,46, определяемом по формуле CЭ=C+Mn/6+(Cr+Mo+Nb+V+Ti)/5+(Ni+Cu)/15. Далее осуществляют разливку стали, нагрев и термодеформационную прокатку полученной заготовки, при этом заканчивают прокатку в интервале температур от Аrз+30°С до Аrз-30°С. После чего проводят ускоренное охлаждение готового проката. При этом данную операцию осуществляют в два этапа - на первом этапе со скоростью 10÷30 град/с до температуры 650÷550°С, затем после паузы 3÷10 с на втором этапе со скоростью 5÷20 град/с до температуры 550÷450°С. Последующее охлаждение проката до 100°С осуществляют замедленно со скоростью 0,1÷0,01 град/с.

Недостаток данного известного способа заключается в невозможности обеспечения в прокате одновременно высокой прочности, пластичности и деформационной способности. Сталь, изготовленная по данному способу, имеет феррито-бейнитную микроструктуру с близкой прочностью структурных составляющих (феррит, бейнит) и не обладает низкой величиной отношения σт/σв и высокой величиной равномерного удлинения δр.

Задачей настоящего изобретения является разработка способа производства толстолистового проката с повышенной деформационной способностью, который позволил бы преодолеть отмеченные недостатки указанных аналогов и получить технический результат в виде обеспечения повышенной деформационной способности стального толстолистового проката класса прочности К60-К65 при сохранении его высокой ударной вязкости и хладостойкости.

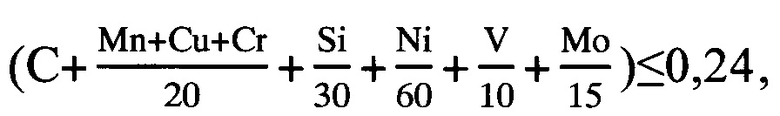

Для решения поставленной задачи и достижения указанного технического результата в первом объекте настоящего изобретения предложен способ производства толстолистового проката с повышенной деформационной способностью, включающий этапы, на которых проводят аустенитизацию заготовки, выполненной из стали, имеющей следующее соотношение компонентов, мас. %: углерод 0,04÷0,09, марганец 1,4÷2,2, кремний 0,10÷0,50, алюминий 0,02÷0,06, титан 0,003÷0,035, ниобий 0,01÷0,08, ванадий не более 0,10, молибден не более 0,50, никель не более 0,60, медь не более 0,30, хром не более 0,50, азот 0,002÷0,010, сера не более 0,005, фосфор 0,003÷0,015, железо и неизбежные примеси - остальное, при этом содержание в стали углерода, марганца, меди, хрома, кремния, никеля, ванадия и молибдена соответствует соотношению  в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %); осуществляют черновую и чистовую стадии горячей прокатки упомянутой заготовки, причем температура заготовки в момент окончания чистовой стадии ее прокатки ТКП (°С) составляет TКП=(960-310⋅C-80⋅Mn-20⋅Cu-15⋅Cr-55⋅Ni-80⋅Mo)±40, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %); осуществляют многостадийное охлаждение полученного листа, при этом на первой стадии лист охлаждают водой со скоростью 15÷50°С/с до температуры T1 (°С), величина которой соответствует интервалу от (595-372⋅C-62⋅Mn-27⋅Ni-44⋅Cr-27⋅Mo) до (830-270⋅C-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Mo), в котором каждый приведенный в выражениях символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %), на второй стадии лист охлаждают на воздухе в течение 20÷60 с, после чего лист охлаждают водой со скоростью 15÷50°С/с до температуры не более Т2 (°С), при этом T2=(410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %), дальнейшее охлаждение листа осуществляют на воздухе или в стопе.

в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %); осуществляют черновую и чистовую стадии горячей прокатки упомянутой заготовки, причем температура заготовки в момент окончания чистовой стадии ее прокатки ТКП (°С) составляет TКП=(960-310⋅C-80⋅Mn-20⋅Cu-15⋅Cr-55⋅Ni-80⋅Mo)±40, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %); осуществляют многостадийное охлаждение полученного листа, при этом на первой стадии лист охлаждают водой со скоростью 15÷50°С/с до температуры T1 (°С), величина которой соответствует интервалу от (595-372⋅C-62⋅Mn-27⋅Ni-44⋅Cr-27⋅Mo) до (830-270⋅C-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Mo), в котором каждый приведенный в выражениях символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %), на второй стадии лист охлаждают на воздухе в течение 20÷60 с, после чего лист охлаждают водой со скоростью 15÷50°С/с до температуры не более Т2 (°С), при этом T2=(410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %), дальнейшее охлаждение листа осуществляют на воздухе или в стопе.

Особенность данного варианта заявленного способа производства толстолистового проката с повышенной деформационной способностью состоит в том, что перед проведением первой стадии охлаждения листа могут дополнительно осуществлять его охлаждение на воздухе до температуры Т0 (°С), при этом T0=(855-396⋅C-68,1⋅Mn+24,6⋅Si-36,1⋅Ni-24,8⋅Cr-20,7⋅Cu)±30, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена заготовка (мас. %).

Для решения той же задачи и достижения того же результата во втором объекте настоящего изобретения предложен способ производства толстолистового проката с повышенной деформационной способностью, включающий этапы, на которых проводят аустенитизацию заготовки, выполненной из стали, имеющей следующее соотношение компонентов, мас. %: углерод 0,04÷0,09, марганец 1,4÷2,2, кремний 0,10÷0,50, алюминий 0,02÷0,06, титан 0,003÷0,035, ниобий 0,01÷0,08, ванадий не более 0,10, молибден не более 0,50, никель не более 0,60, медь не более 0,30, хром не более 0,50, азот 0,002÷0,010, сера не более 0,005, фосфор 0,003÷0,015, железо и неизбежные примеси - остальное, при этом содержание в стали углерода, марганца, меди, хрома, кремния, никеля, ванадия и молибдена соответствует соотношению  в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %); осуществляют черновую и чистовую стадии горячей прокатки упомянутой заготовки, причем температура заготовки в момент окончания чистовой стадии ее прокатки ТКП (°С) составляет TКП=(960-310⋅C-80⋅Mn-20⋅Cu-15⋅Cr-55⋅Ni-80⋅Mo)±40, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %); осуществляют охлаждение полученного листа водой со скоростью охлаждения VП (°С/с), препятствующей прохождению перлитного превращения в стали, из которой выполнена упомянутая заготовка, до температуры ТБП (°С), соответствующей температуре начала бейнитного превращения в упомянутой стали, причем VП≥(17,8+50,8⋅C-8⋅Mn+0,7⋅Cr-16,8⋅Ni+7⋅Cu-22,8⋅Mo-4,9⋅Nb), но при этом VП соответствует диапазону 24-13°С/с, а TБП=(830-270⋅C-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Mo)±20, где каждый приведенный в выражениях символ химического элемента обозначает содержание данного элемента в упомянутой стали (мас. %), далее охлаждают лист водой со скоростью охлаждения 6÷12°С/с до температуры не более Т2 (°С), при этом

в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %); осуществляют черновую и чистовую стадии горячей прокатки упомянутой заготовки, причем температура заготовки в момент окончания чистовой стадии ее прокатки ТКП (°С) составляет TКП=(960-310⋅C-80⋅Mn-20⋅Cu-15⋅Cr-55⋅Ni-80⋅Mo)±40, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %); осуществляют охлаждение полученного листа водой со скоростью охлаждения VП (°С/с), препятствующей прохождению перлитного превращения в стали, из которой выполнена упомянутая заготовка, до температуры ТБП (°С), соответствующей температуре начала бейнитного превращения в упомянутой стали, причем VП≥(17,8+50,8⋅C-8⋅Mn+0,7⋅Cr-16,8⋅Ni+7⋅Cu-22,8⋅Mo-4,9⋅Nb), но при этом VП соответствует диапазону 24-13°С/с, а TБП=(830-270⋅C-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Mo)±20, где каждый приведенный в выражениях символ химического элемента обозначает содержание данного элемента в упомянутой стали (мас. %), далее охлаждают лист водой со скоростью охлаждения 6÷12°С/с до температуры не более Т2 (°С), при этом

T2=(410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %), дальнейшее охлаждение листа осуществляют на воздухе или в стопе.

Особенность данного варианта заявленного способа производства толстолистового проката с повышенной деформационной способностью состоит в том, что упомянутая скорость охлаждения листа VП и температура листа ТБП может дополнительно соответствовать значениям, предварительно полученным в результате дилатометрических исследований образцов, изготовленных из упомянутой стали, при имитации режимов контролируемой прокатки с ускоренным охлаждением на деформирующем дилатометре.

Сущность настоящего изобретения заключается в следующем.

Согласно предложенным вариантам способа производства толстолистового проката с повышенной деформационной способностью используют непрерывнолитую заготовку, выполненную из стали имеющей следующее соотношение компонентов, мас. %: углерод 0,04÷0,09, марганец 1,4÷2,2, кремний 0,10÷0,50, алюминий 0,02÷0,06, титан 0,003÷0,035, ниобий 0,01÷0,08, ванадий не более 0,10, молибден не более 0,50, никель не более 0,60, медь не более 0,30, хром не более 0,50, азот 0,002÷0,010, сера не более 0,005, фосфор 0,003÷0,015, железо и неизбежные примеси - остальное, при этом содержание в стали углерода, марганца, меди, хрома, кремния, никеля, ванадия и молибдена соответствует соотношению  в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %).

в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %).

Указанные пределы содержания в стали углерода (0,04÷0,09 мас. %) в сочетании с марганцем (1,4÷2,2 мас. %) необходимы для формирования микроструктуры из ферритной матрицы и мартенситно-аустенитной (МА) составляющей в объеме, достаточном для достижения требуемого уровня прочности в толстом листе при реализации предложенного способа производства. Содержание в стали углерода более 0,09 мас. % оказывает неблагоприятное влияние на ударную вязкость, сопротивление хрупкому и вязкому разрушению и ухудшает свариваемость стали. Легирование марганцем в заявленных пределах, помимо достижения требуемой прочности, необходимо для снижения температуры вязко-хрупкого перехода и повышения уровня ударной вязкости благодаря измельчению конечной структуры листов за счет снижения температуры γ→α превращения. При содержании в стали марганца менее 1,4 мас. % в рамках реализации предложенного способа производства толстолистового проката сложно обеспечить уровень прочности К60. Содержание в стали марганца более 2,2 мас. % приводит к чрезмерному росту прочностных свойств, заметному снижению ударной вязкости и ухудшению вязкости металла в зоне сварного соединения.

Заявленные пределы содержания в стали кремния (0,10÷0,50 мас. %) и алюминия (0,02÷0,06 мас. %) в первую очередь необходимы для раскисления стали при выплавке. Кроме этого, кремний, находясь в твердом растворе α-фазы повышает прочность стали. Однако при добавлении кремния более 0,5 мас. % в результате повышения количества силикатных включений ухудшается ударная вязкость околошовной зоны сварного соединения. Для эффективного раскисления стали необходимо добавлять алюминий на уровне не менее 0,02 мас. % или больше. Алюминий в заявленных пределах связывает азот в нитриды, улучшает ударную вязкость стали и снижает склонность стали к старению. Однако при содержании алюминия более 0,06 мас. % происходит снижение вязких свойств стали по причине формирования большого количества неметаллических включений.

Содержание в стали титана в заявленных пределах (0,003÷0,035 мас. %) обеспечивает связывание азота в тугоплавкие нитриды, которые не растворяются при температурах аустенитизации и сдерживают рост аустенитного зерна при нагреве слябов под прокатку. При этом добавка титана может быть минимальной в обозначенном диапазоне при использовании низкотемпературного нагрева. Помимо обеспечения сдерживания роста зерна при нагреве, титан является раскислителем стали. Однако добавление больших количеств титана приводит к значительному ухудшению ударной вязкости и сопротивления хрупкому разрушению из-за образования большого количества нитридов и карбидов титана, поэтому верхний предел его содержания должен быть ограничен значением 0,035 мас. %.

Ниобий при его содержании в стали в заявленных пределах (0,01÷0,08 мас. %) тормозит рекристаллизацию горячедеформированного аустенита и способствует измельчению ферритного зерна. Кроме этого ниобий, наряду с ванадием (при его содержании в стали до 0,10 мас. %) за счет выделения в феррите дисперсных карбонитридов способствует повышению прочности по механизму дисперсионного твердения.

Азот при его содержании в стали в заявленных пределах (0,002÷0,010 мас. %) в связанной форме необходим для образования нитридов титана и алюминия, сдерживающих рост аустенитного зерна при нагреве слябов под прокатку. При этом наличие свободного азота в твердом растворе α-фазы оказывает отрицательное влияние на хладостойкость и ударную вязкость металла, поэтому верхний предел содержания азота огранен значением 0,010 мас. %.

Сера и фосфор являются вредными примесями в стали, поэтому заявленные низкие значения содержания серы (менее 0,005 мас. %) и фосфора (0,003÷0,015 мас. %) необходимы для получения высоких значений ударной вязкости и сопротивления металла хрупкому разрушению при отрицательных температурах.

Для улучшения комплекса механических свойств сталь может быть дополнительно легирована по отдельности или совместно молибденом, никелем, медью и хромом.

Молибден необходим для улучшения прокаливаемости и повышения прочности стали. Влияние молибдена ощутимо уже при небольших концентрациях (0,01 мас. %). Однако увеличение содержания данного элемента более 0,50 мас. % может привести к ухудшению вязкости стали и чрезмерному повышению прочности. Поэтому верхний предел содержания молибдена ограничен значением 0,50 мас. %.

Никель является очень эффективным химическим элементом для одновременного повышения ударной вязкости и прочности стали. При этом никель является дорогостоящим химическим элементом, поэтому из экономической целесообразности верхний предел его содержания установлен на уровне 0,60 мас. %.

Для экономии никеля сталь может содержать медь в количестве до 0,30 мас. %. Медь в данных концентрациях повышает прочность без ухудшения ударной вязкости стали. Заявленный верхний предел содержания меди установлен для предотвращения образования горячих трещин в слябе, листе и трубе.

Хром в количестве не более 0,50 мас. % добавляют в сталь для повышения прокаливаемости и прочности стали. При этом увеличение содержание хрома более 0,50 мас. % может оказать отрицательное влияние на вязкость стали листов, зоны термического влияния сварных соединений и свариваемость.

Дополнительное ограничение по содержанию в стали углерода, марганца, меди, хрома, кремния, никеля, ванадия и молибдена в соответствии с соотношением  в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %), необходимо для предотвращения образования холодных трещин при сварке листа.

в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %), необходимо для предотвращения образования холодных трещин при сварке листа.

Заготовку, выполненную из стали с заявленным соотношением компонентов, нагревают в печи в аустенитную область. Нагрев заготовки в аустенитную область необходим для растворения в твердом растворе γ-железа микролегирующих элементов, в первую очередь ниобия и ванадия, и для прохождения рекристаллизации, измельчающей литую структуру заготовки. После аустенитизации заготовки осуществляют ее прокатку на реверсивном прокатном стане в две стадии при температурах выше и ниже температуры рекристаллизации горячедеформированного аустенита, соответственно на стадиях черновой и чистовой прокатки. Деформация раскатов при температурах ниже температуры рекристаллизации аустенита необходима для повышения накопленной энергии системы за счет формирования большого количества несовершенств кристаллической гранецентрированной решетки аустенита и создания удлиненных вдоль направления прокатки «оладьеобразных» аустенитных зерен перед началом полиморфного γ→α-превращения с повышенной площадью больше-угловых границ, что в значительной мере измельчает конечную структуру. Заканчивают чистовую стадию прокатки заготовки при ее температуре ТКП (°С), определенной авторами изобретения эмпирическим путем и равной ТКП=(960-310⋅С-80⋅Мn-20⋅Сu-15⋅Сr-55⋅Ni-80⋅Мо)±40, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена прокатываемая заготовка (мас. %);

После завершения прокатки раскаты передают на установку ускоренного охлаждения и подвергают ступенчатому охлаждению.

В соответствии с первым вариантом реализации заявленного способа на первой стадии многостадийного охлаждения прокатанный лист охлаждают водой со скоростью 15÷50°С/с до температуры T1 (°С), величина которой соответствует интервалу от (595-372⋅C-62⋅Mn-27⋅Ni-44⋅Cr-27⋅Mo) до (830-270⋅C-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Mo), в котором каждый приведенный в выражениях символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена прокатанная заготовка (мас. %). На второй стадии лист охлаждают на воздухе в течение 20÷60 с, после чего лист охлаждают водой со скоростью 15÷50°С/с до температуры не более Т2 (°С), при этом T2=(410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена прокатанная заготовка (мас. %).

Указанный интервал, которому должна соответствовать температура заготовки при окончании первой стадии охлаждения Т1 задан для того, чтобы за время следующей стадии охлаждения листа на воздухе углерод смог перераспределиться внутри бейнитной структуры металла, сформированной в процессе первой стадии охлаждения, и обогатил области, еще не претерпевшие γ→α-превращения. При температурах, превышающих значение, определяемое по упомянутому выражению (830-270⋅C-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Mo), бейнитная структура еще не сформируется, и сталь будет иметь крупнозернистую структуру, не обеспечивающую требуемой вязкости и хладостойкости. При температурах ниже значения, определяемого по упомянутому выражению (595-372⋅C-62⋅Mn-27⋅Ni-44⋅Cr-27⋅Mo), скорость диффузии углерода уменьшится, а объемы непревращенного аустенита сократятся настолько, что перераспределение углерода внутри структуры станет невозможным.

Температура заготовки при завершении операции ускоренного охлаждения (Т2) должна обеспечивать формирование МА-составляющей микроструктуры. При этом при температуре заготовки Т2, превышающей значение, определяемое упомянутым выражением (410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), вместо МА-составляющей сформируется бейнитная микроструктура, что не позволит обеспечить достижение заявленного технического результата.

Скорости охлаждения листа водой, а также продолжительность промежуточного охлаждения листа на воздухе определены авторами изобретения эмпирическим путем.

После окончания ускоренного охлаждения лист охлаждается на спокойном воздухе. При этом с целью предотвращения водородного охрупчивания и снятия внутренних напряжений в металле может быть использовано замедленное естественное охлаждение листов на воздухе после их штабелирования в стопу.

В частном случае реализации первого варианта заявленного способа перед проведением первой стадии ускоренного охлаждения листа дополнительно осуществляют его охлаждение на воздухе до температуры Т0 (°С), при этом T0=(855-396⋅C-68,1⋅Mn+24,6⋅Si-36,1⋅Ni-24,8⋅Cr-20,7⋅Cu)±30, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена прокатанная заготовка (мас. %). В данном случае проведение дополнительного медленного охлаждения позволяет предварительно выделить в структуре стали феррит и еще более повысить контрастность структуры (в части наличия твердых и мягких фаз) и улучшить пластичность.

Отличие второго варианта заявленного способа заключается исключительно в условиях проведения операции ускоренного охлаждения прокатанного листа. Так в соответствии со вторым вариантом вначале осуществляют охлаждение полученного листа водой со скоростью охлаждения VП (°С/с), препятствующей прохождению перлитного превращения в стали, из которой выполнена упомянутая заготовка, до температуры ТБП (°С), соответствующей температуре начала бейнитного превращения в упомянутой стали, причем VП≥(17,8+50,8⋅C-8⋅Mn+0,7⋅Cr-16,8⋅Ni+7⋅Cu-22,8⋅Mo-4,9⋅Nb), но при этом VП соответствует диапазону 2÷13°С/с, а ТБП=(830-270⋅С-90⋅Мn-37⋅Ni-70⋅Сr-83-Мо)±20, где каждый приведенный в выражениях символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена прокатанная заготовка (мас. %). После этого лист охлаждают водой со скоростью охлаждения 6÷12°С/с до температуры не более Т2 (°С), при этом T2=(410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %), дальнейшее охлаждение листа осуществляют на воздухе или в стопе.

Описанные условия ускоренного охлаждения листа по второму варианту реализации способа определены авторами изобретения эмпирическим путем. Обогащение углеродом непревращенного аустенита возможно за счет регулирования скорости охлаждения листов, при этом установлено, что для этого скорость охлаждения от температуры начала бейнитного превращения ТБП до температуры заготовки в конце ее ускоренного охлаждения Т2 должна составлять 6÷12°С/с.Температура заготовки при завершении операции ускоренного охлаждения (Т2) должна обеспечивать формирование МА-составляющей микроструктуры. При этом при температуре заготовки Т2, превышающей значение, определяемое упомянутым выражением (410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), вместо МА-составляющей сформируется бейнитная микроструктура, что не позволит обеспечить достижение заявленного технического результата.

В частном случае реализации второго варианта заявленного способа с целью определения оптимального значения VП и ТБП в пределах заявленных диапазонов проводят предварительные дилатометрические исследования образцов, изготовленных из соответствующей стали, при имитации режимов контролируемой прокатки с ускоренным охлаждением на деформирующем дилатометре. При этом последующее ускоренное охлаждение листа по данному варианту проводят при соответствии VП и ТБП значениям, полученным в ходе упомянутых исследований.

Таким образом, за счет применения предложенного способа формируется дисперсная микроструктура, состоящая из низкоуглеродистой матрицы полигонального, квазиполигонального, бейнитного феррита, и высокоуглеродистой фазы, состоящей из мартенсита и/или остаточного аустенита. Металл с такой структурой обладает повышенной пластичностью и относительно низким пределом текучести, обеспечиваемыми относительно мягкой матрицей, и высокой прочностью, обеспечиваемой наличием высокоуглеродистой МА-составляющей. Такая структура обеспечивает высокую ударную вязкость и хладостойкость как листов, так и изделий из них, в том числе, труб.

Применение предложенного способа поясняется примером его реализации при производстве листов толщиной 27 мм на одноклетьевом реверсивном стане 5000 АО «ВМЗ».

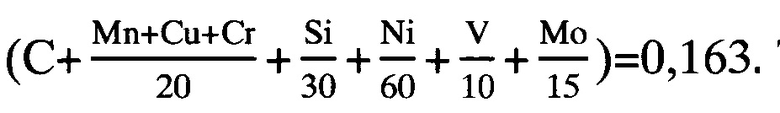

Для производства листов использовались слябы, выполненные из стали со следующим соотношением компонентов (мас. %): углерод 0,05; марганец 1,69; кремний 0,25; алюминий 0,04; титан 0,018; ниобий 0,045; ванадий 0,08; молибден 0,04; никель 0,25; медь 0,15; хром 0,10; азот 0,006; сера 0,002; фосфор 0,012; железо и неизбежные примеси - остальное, при этом  Таким образом, данная сталь по своему химическому составу полностью соответствовала настоящему изобретению. Указанная сталь получена конвертерным способом с последующей вне-печной обработкой и разливкой на криволинейной машине непрерывного литья заготовок в кристаллизатор сечением 355×2200 мм.

Таким образом, данная сталь по своему химическому составу полностью соответствовала настоящему изобретению. Указанная сталь получена конвертерным способом с последующей вне-печной обработкой и разливкой на криволинейной машине непрерывного литья заготовок в кристаллизатор сечением 355×2200 мм.

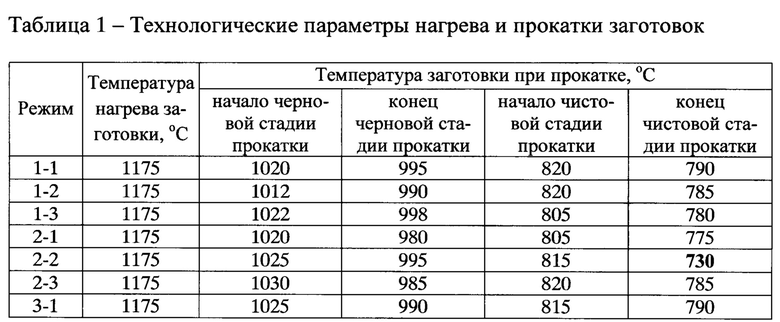

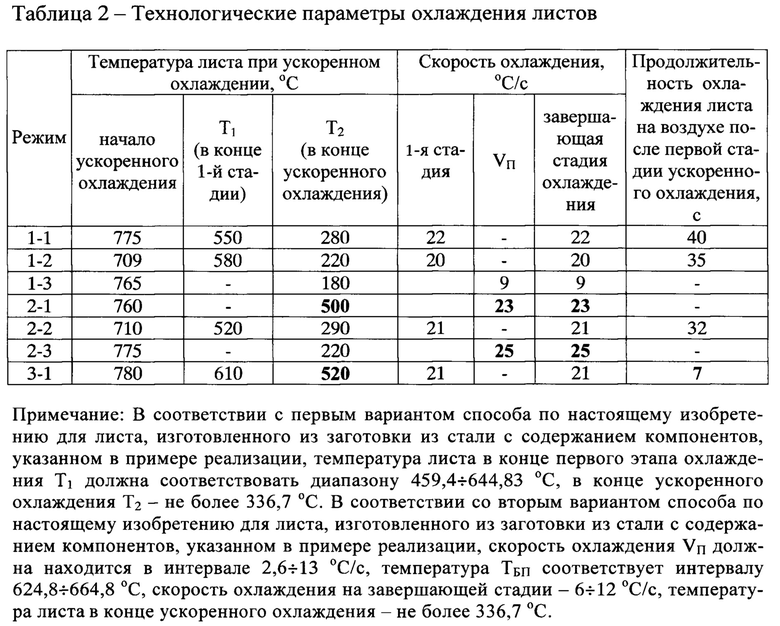

Упомянутые слябы прокатывали на одноклетьевом реверсивном стане «5000» на листы толщиной 27 мм с последующим регламентированным охлаждением с использованием установки ускоренного охлаждения. Технологические параметры горячей прокатки и последующего ускоренного охлаждения листов по различным режимам приведены в таблицах 1 и 2. При этом режимы №№1-1, 1-2 и 1-3 полностью соответствуют признакам настоящего изобретения; режимы №№2-1, 2-2 и 2-3 характеризуют случаи, при которых отдельные технологические параметры не соответствуют признакам настоящего изобретения; режим №3-1 характеризуется тем, что параметры ускоренного охлаждения соответствуют признакам изобретения-аналога (по патенту РФ №2393236).

Слябы нагревали в печи в аустенитную область до температуры 1175°С, после чего прокатывали их в две стадии. На стадии черновой прокатки слябы деформировали в диапазоне температур 1030÷985°С. Во время этой стадии прокатки в результате многократно чередующихся актов деформации и статической рекристаллизации происходило существенное измельчение аустенитного зерна. Далее осуществляли подстуживание листов, а последующая стадия чистовой прокатки осуществлялась в температурном интервале отсутствия рекристаллизации горячедеформированного аустенита - начиналась при температурах прокатываемой заготовки 805÷820°С и заканчивалась при температуре ТКП=775÷790 (режимы №№1-1, 1-2, 1-3, 2-1, 2-3 и 3-1), что соответствовало требованию настоящего изобретения к температуре прокатываемой заготовки в момент завершения прокатки. Температура заготовки в момент окончания прокатки по режиму №2-2 не соответствовала указанному требованию.

После завершения прокатки листы подвергали ускоренному охлаждению. При этом ускоренное охлаждение раскатов по режимам №№1-1 и 1 -2 проводили в соответствии с первым вариантом заявленного способа, причем режим №1-2 соответствует частному случаю реализации данного варианта, а ускоренное охлаждение раската по режиму №1-3 проводили в соответствии со вторым вариантом заявленного способа. Раскаты, изготовленные по режимам №№1-1 и 1-3, после прокатки были сразу переданы в установку ускоренного охлаждения. Температура данных листов в начале ускоренного охлаждения составляла 775 и 765°С, соответственно, таким образом охлаждение начиналось до начала ферритного превращения. Раскат, изготовленный по режиму №1-2, для того чтобы ферритное превращение частично прошло, до начала его ускоренного охлаждения был предварительно подстужен на воздухе до температуры 709°С. Далее раскаты по режимам №№1-1 и 1-2 подвергали ускоренному охлаждению водой со скоростью 20÷22°С/с, до температуры Т1 равной 550 и 580°С, соответственно. Для перераспределения углерода из бейнитных структур в непревращенный аустенит данные раскаты далее охлаждали на воздухе в течение 35÷40 с, после чего проводили еще одну стадию их охлаждения водой до температуры Т2, равной 280 и 220°С, соответственно. Раскат по режиму №1-3 с температурой в начале ускоренного охлаждения, равной 765°С, непрерывно охлаждали водой с постоянной скоростью 9°С/с до температуры Т2=180°С. Температура раскатов, изготавливаемых по по режимам №№1-1, 1-2, и 1-3, в конце их ускоренного охлаждения составляла 1804-280°С, при этом в микроструктуре была сформирована МА-составляющая.

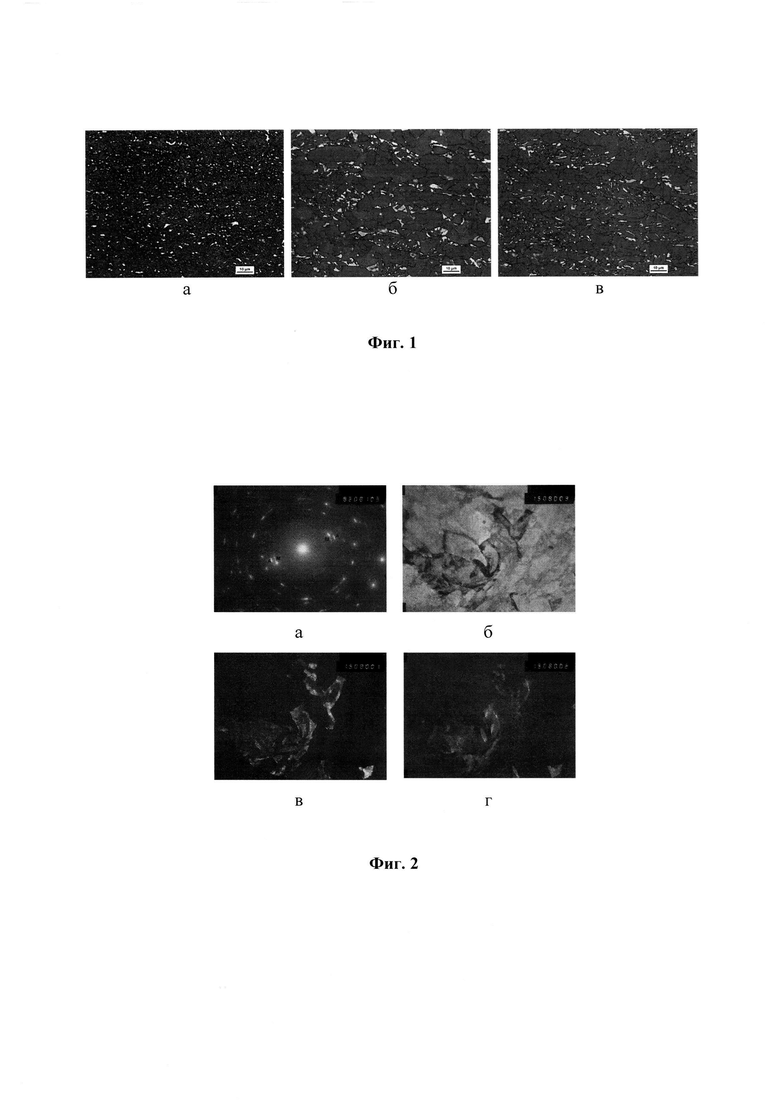

На Фиг. 1 приведена микроструктура листов, прокатанных по режимам в соответствии с заявленным способом, на которой: а - микроструктура образца листа, изготовленного по режиму №1-1; б - по режиму №1-2, в - по режиму №1-3. Приведенная на Фиг. 1 микроструктура получена световой микроскопией, травлением в реактиве ЛеПера. Светлые области - МА-составляющая.

На Фиг. 2 показан типичный участок МА-составляющей в микроструктуре (образец из листа, изготовленного по режиму №1-1, х15 ООО): а - картина дифракции; 6 - светлое поле; в - темное поле в рефлексе аустенита; г -темное поле в рефлексе мартенсита/феррита.

Исследование микроструктуры методами световой микроскопии, просвечивающей электронной микроскопии и методом рентгеновской дифрактометрии показало, что в образцах листов, изготовленных по режимам №№1-1, 1-2 и 1-3 содержится до 5% МА-составляющей в форме островков и прослоек в ферритной матрице.

Параметры прокатки листов по режимам №№2-1 и 2-3 соответствовали настоящему изобретению. Лист, изготовленный по режиму №2-2, имел температуру в конце чистовой стадии прокатки 730°С, что ниже минимально допустимого значения по настоящему изобретению. По режиму №2-2 прокатанный лист охлаждался в соответствии с первым вариантом заявленного способа. Лист, изготовленный по режиму №2-1 непрерывно охлаждался со скоростью 23°С/с до температуры 500°С, что превышает заявленный верхний предел температуры листа в конце ускоренного охлаждения, при этом указанная скорость охлаждения листа также не соответствовала условиям по второму варианту заявленного способа. Лист, изготовленный по режиму №2-3, охлаждали непрерывно до температуры 220°С со скоростью 25 град/с, что также выше максимально допустимой скорости охлаждения для второго варианта заявленного способа.

Параметры ускоренного охлаждения листа по режиму №3-1 соответствовали признакам изобретения-аналога (по патенту РФ №2393236) - два этапа охлаждения водой с промежуточным подсуживанием воздухом, при этом значения температуры листа в конце ускоренного охлаждения и продолжительности промежуточного охлаждения листа воздухом не соответствовали настоящему изобретению.

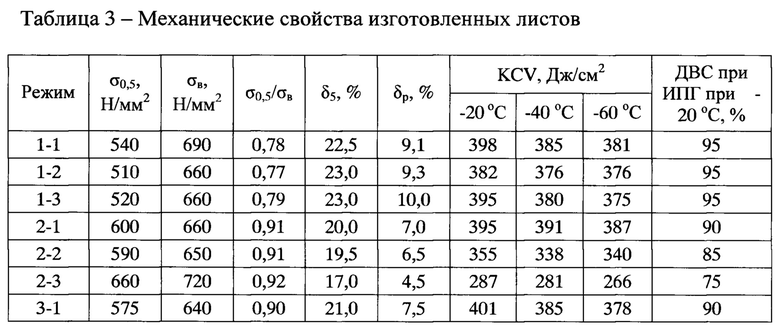

Механические свойства стали изготовленных листов определяли на поперечных образцах. Испытания на статическое растяжение проводили на пятикратных полнотолщинных образцах в соответствии с ГОСТ 1497 с определением временного сопротивления разрыву (σв), условного предела текучести (σт), при котором остаточная пластическая деформация составляла 0,5%, отношения условного предела текучести к временному сопротивлению (σт/σв), относительного удлинения (δ5) и равномерного удлинения (δр). Динамические испытания на ударный изгиб образцов с острым концентратором напряжений при отрицательных температурах минус 20, 40 и 60°С проводили по ГОСТ 9454 с определением значений ударной вязкости (KCV). Испытания падающим грузом (ИПГ) образцов с оценкой доли вязкой составляющей (ДВС) на поверхности излома выполняли в соответствии с ГОСТ 30456. Механические свойства стали изготовленных листов приведены в таблице 3.

Все листы, изготовленные в соответствии с вариантами заявленного способа (режимы №№1-1, 1-2 и 1-3), имели уровень прочностных свойств, соответствующий классу прочности К60 (Х70). При этом величина отношения предела текучести к временному сопротивлению разрыву (σт/σв) изменялась в пределах 0,77÷0,79, величина относительного удлинения δ5 составляла 22,5÷23,0%, величина равномерного удлинении δp составляла 9,1÷10,0%. Данные листы характеризовались высоким уровнем ударной вязкости при температурах до минус 60°С и ДВС в изломе полнотолщинных образцов при ИПГ более 90%. Полученные свойства, в первую очередь, низкая величина σт/σв и достаточно высокие показатели δр свидетельствуют о повышенной деформационной способности проката, изготовленного в соответствии с настоящим изобретением.

При реализации режима №2-1 в результате прерывания ускоренного охлаждения при температуре 500°С и отсутствия второй стадии охлаждения, МА-составляющая не была сформирована, поэтому при общем уровне свойств, соответствующему классу прочности К60, величина σт/σв составила 0,91, а величина δp составила 7,0%. Лист, изготовленный по режиму №2-2, имел температуру в конце чистовой стадии прокатки ниже минимально допустимого значения по настоящему изобретению, за счет чего, не смотря на соответствие всех остальных параметров производства заявленному способу, снизилась пластичность и величина σт/σв составила 0,91, что явилось следствием наклепа феррита при завершении деформации в γ+α области. Лист, изготовленный по режиму №2-3, имел скорость охлаждения выше, чем по настоящему изобретению, в следствие чего МА-составляющая не сформировалась, а низкая температура конца охлаждения послужила причиной формирования структур типа реечного мартенсита, обладающих высокой прочностью, но низкой вязкостью и пластичностью. Данный лист имел завышенные прочностные характеристики, а относительное удлинение δ5 составило 17,0%, что ниже уровня требований к листовому прокату классов прочности К60-К65, при этом ДВС при ИПГ также было ниже уровня требований к прокату, предназначенному для труб большого диаметра. Лист, изготовленный по режиму №3-1, не имел в микроструктуре МА-составляющей в значимом количестве и, при близком временном сопротивлении разрыву, ударной вязкости и ДВС при ИПГ, уступает по уровню величин σт/σв, δ5, δр листам, изготовленным в соответствии с настоящим изобретением. Очевидно, листы, изготовленные при несоответствии параметров производства признакам настоящего изобретения, не обеспечивают требований к прокату с повышенной деформационной способностью.

Таким образом, предложенный способ производства толстолистового проката, при котором формируется микроструктура, состоящая из матрицы полигонального феррита, квазиполигонального феррита и бейнитного феррита и второй составляющей в виде участков мартенсита и остаточного аустенита, обеспечивает наряду с высокими прочностными свойствами и пластичностью, высокую ударную вязкость и хладостойкость. Сочетание высокой прочности и низких значений отношения предела текучести к временному сопротивлению (σт/σв), а также достаточно высокая величина равномерного удлинения δp гарантирует повышенную деформационную способность проката, изготовленного в соответствии с настоящим изобретением, и изделий из него.

Примечание: В соответствии с настоящим изобретением в момент окончания чистовой стадии прокатки температура заготовки, выполненной из стали с содержанием компонентов, указанном в примере реализации, должна соответствовать диапазону 747,9÷827,9°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстолистового проката для изготовления электросварных труб подводных трубопроводов | 2019 |

|

RU2711271C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ СУДОСТРОЕНИЯ | 2013 |

|

RU2530078C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов (варианты) | 2022 |

|

RU2805839C1 |

| Способ производства проката для труб магистральных трубопроводов с одновременным обеспечением равномерного удлинения и хладостойкости | 2018 |

|

RU2696920C1 |

Изобретение относится к области металлургии, в частности к производству горячекатаного проката толщиной от 7 до 50 мм. Для обеспечения повышенной деформационной способности проката класса прочности К60-К65 при сохранении его высокой ударной вязкости и хладостойкости осуществляют аустенитизацию заготовки из стали, содержащей, мас. %: C 0,04÷0,09, Mn 1,4÷2,2, Si 0,10÷0,50, Al 0,02÷0,06, Ti 0,003÷0,035, Nb 0,01÷0,08, V не более 0,10, Mo не более 0,50, Ni не более 0,60, Cu не более 0,30, Cr не более 0,50, N 0,002÷0,010, S не более 0,005, P 0,003÷0,015, Fe и неизбежные примеси – остальное, имеющей коэффициент трещиностойкости Рст ≤ 0,24, черновую и чистовую горячую прокатку заготовки с температурой окончания чистовой прокатки ТКП=(960-310⋅C-80.Mn-20.Cu-15⋅Cr-55⋅Ni-80⋅Mo)±40°С. По первому варианту способа после чистовой прокатки проводят многостадийное охлаждение листа, при этом на первой стадии лист охлаждают водой со скоростью 15÷50°С/с до температуры Т1 в интервале от (595-372⋅C-62⋅Mn-27⋅Ni-44⋅Cr-27⋅Mo) до (830-270⋅C-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Mo)°С, на второй стадии - на воздухе в течение 20÷60 с, затем - водой со скоростью 15÷50°С/с до температуры не более T2=(410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo)°С и окончательно охлаждают на воздухе или в стопе. По второму варианту способа после чистовой прокатки лист охлаждают на первой стадии водой со скоростью VП≥(17,8+50,8⋅C-8⋅Mn+0,7⋅Cr-16,8⋅Ni+7⋅Cu-22,8⋅Mo-4,9⋅Nb)°С/с, которая соответствует диапазону 2÷13°С/с, до температуры бейнитного превращения ТБП=(830-270⋅С-90.Mn-37⋅Ni-70⋅Cr-83⋅Мо)±20 °С, затем - водой со скоростью 6÷12°С/с до температуры не более Т2 (°С) и окончательно- на воздухе или в стопе. 2 н. и 2 з.п. ф-лы, 2 ил., 3 табл.

1. Способ производства толстолистового проката с повышенной деформационной способностью, включающий этапы, на которых:

проводят аустенитизацию заготовки, выполненной из стали, имеющей следующее соотношение компонентов, мас. %: углерод 0,04÷0,09, марганец 1,4÷2,2, кремний 0,10÷0,50, алюминий 0,02÷0,06, титан 0,003÷0,035, ниобий 0,01÷0,08, ванадий не более 0,10, молибден не более 0,50, никель не более 0,60, медь не более 0,30, хром не более 0,50, азот 0,002÷0,010, сера не более 0,005, фосфор 0,003÷0,015, железо и неизбежные примеси - остальное, при этом содержание в стали углерода, марганца, меди, хрома, кремния, никеля, ванадия и молибдена соответствует соотношению  в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %);

в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %);

осуществляют черновую и чистовую стадии горячей прокатки упомянутой заготовки, причем температура заготовки в момент окончания чистовой стадии ее прокатки ТКП (°С) составляет ТКП=(960-310⋅C-80⋅Mn-20⋅Cu-15⋅Cr-55⋅Ni-80⋅Mo)±40, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %);

осуществляют многостадийное охлаждение полученного листа, при этом на первой стадии лист охлаждают водой со скоростью 15÷50°С/с до температуры T1 (°С), величина которой соответствует интервалу от (595-372⋅C-62⋅Mn-27⋅Ni-44⋅Cr-27⋅Mo) до (830-270⋅C-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Mo), в котором каждый приведенный в выражениях символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %), на второй стадии лист охлаждают на воздухе в течение 20÷60 с, после чего лист охлаждают водой со скоростью 15÷50°С/с до температуры не более Т2 (°С), при этом T2=(410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %);

дальнейшее охлаждение листа осуществляют на воздухе или в стопе.

2. Способ по п. 1, в котором перед проведением упомянутой первой стадии охлаждения лист дополнительно охлаждают на воздухе до температуры Т0 (°С), при этом T0=(855-396⋅C-68,1⋅Mn+24,6⋅Si-36,1⋅Ni-24,8⋅Cr-20,7⋅Cu)±30, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %).

3. Способ производства толстолистового проката с повышенной деформационной способностью, включающий этапы, на которых:

проводят аустенитизацию заготовки, выполненной из стали, имеющей следующее соотношение компонентов, мас. %: углерод 0,04÷0,09, марганец 1,4÷2,2, кремний 0,10÷0,50, алюминий 0,02÷0,06, титан 0,003÷0,035, ниобий 0,01÷0,08, ванадий не более 0,10, молибден не более 0,50, никель не более 0,60, медь не более 0,30, хром не более 0,50, азот 0,002÷0,010, сера не более 0,005, фосфор 0,003÷0,015, железо и неизбежные примеси - остальное, при этом содержание в стали углерода, марганца, меди, хрома, кремния, никеля, ванадия и молибдена соответствует соотношению  в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %);

в котором каждый приведенный символ химического элемента обозначает содержание данного элемента в стали (мас. %);

осуществляют черновую и чистовую стадии горячей прокатки упомянутой заготовки, причем температура заготовки в момент окончания чистовой стадии ее прокатки ТКП (°С) составляет ТКП=(960-310⋅C-80⋅Mn-20⋅Cu-15⋅Cr-55⋅Ni-80⋅Mo)±40, где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %);

осуществляют охлаждение полученного листа водой со скоростью охлаждения VП (°С/с), препятствующей прохождению перлитного превращения в стали, из которой выполнена упомянутая заготовка, до температуры ТБП (°С), соответствующей температуре начала бейнитного превращения в упомянутой стали, причем VП≥(17,8+50,8⋅C-8⋅Mn+0,7⋅Cr-16,8⋅Ni+7⋅Cu-22,8⋅Mo-4,9⋅Nb), при этом VП соответствует диапазону 2÷13°С/с, а ТБП=(830-270⋅С-90⋅Mn-37⋅Ni-70⋅Cr-83⋅Мо)±20, где каждый приведенный в выражениях символ химического элемента обозначает содержание данного элемента в упомянутой стали (мас. %), далее охлаждают лист водой со скоростью охлаждения 6÷12°С/с до температуры не более Т2 (°С), при этом T2=(410-37,7⋅Mn-18,9⋅Ni-37,7⋅Cr-27⋅Mo), где каждый приведенный символ химического элемента обозначает содержание данного элемента в стали, из которой выполнена упомянутая заготовка (мас. %);

дальнейшее охлаждение листа осуществляют на воздухе или в стопе.

4. Способ по п. 3, в котором упомянутая скорость охлаждения листа VП и температура листа ТБП дополнительно соответствуют значениям, предварительно полученным в результате дилатометрических исследований образцов, изготовленных из упомянутой стали, при имитации режимов контролируемой прокатки с ускоренным охлаждением на деформирующем дилатометре.

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2009 |

|

RU2393236C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| ТОЛСТОЛИСТОВАЯ СТАЛЬ ДЛЯ КОНСТРУКЦИОННЫХ ТРУБ ИЛИ ТРУБОК, СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ СТАЛИ ДЛЯ КОНСТРУКЦИОННЫХ ТРУБ ИЛИ ТРУБОК И КОНСТРУКЦИОННЫЕ ТРУБЫ ИЛИ ТРУБКИ | 2016 |

|

RU2677554C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КАТЕГОРИИ ПРОЧНОСТИ Х42-Х56, СТОЙКИХ ПРОТИВ ИНДУЦИРОВАННОГО ВОДОРОДОМ РАСТРЕСКИВАНИЯ В HS -СОДЕРЖАЩИХ СРЕДАХ | 2016 |

|

RU2653954C2 |

| Эмалевый шликер | 1981 |

|

SU1031928A1 |

| JP 1284405 A, 15.11.1989. | |||

Авторы

Даты

2019-12-13—Публикация

2019-09-30—Подача