Изобретение относится к нефтегазодобывающей промьшленности, а именно к пенообразующим составам, и может быть преимущественно использовано для удаления жидкости из газо вых скважин.

Цель изобретения - повышение пенообразующих свойств состава при высоких содержаниях в удаляемой из скважины жидкости газоконденсата и температурах и позьщение за счет этого эффективности удаления жидкости из скважины.

Пенообразующий состав содержит блок-сополимер окисей этилена и пропилена и общей форм.улы

RO(C,)m, ()п Н (1) где R - С -С2о-алкил; т, 5-10; п, 10-70,

блок-сополимер окисей этилена и пропилена общей формулы

RO(C,)m2()njH (II) где R - Cj -C fj-anKKn; . m 11-20 n 71-120,

этиленгликоль или диэтиленгликоль и воду при следунщем соотношении компонентов, мас.%:

Блок-сополимер окисей . этилена и пропилена.

общей формулы 15-10

Блок-сополимер окисей

этилена и пропилена

общей формулы П20-23

Этиленгликоль или

диэтиленгликоль10-15

ВодаОстальное

При наличии в удаляемой жидкости сероводорода для защиты технологического оборудования от коррозии он дополнительно может содержать ингибитор коррозии, например И-25-Д, представлякяций собой смесь азотосодержащих соединений, в количестве 12 мас.%.

Блок-сополимеры (ТУ 38407178-81 и 38407219-82) получают полимеризацией окисей пропилена и этилена при повьшенных температуре и давлении в присутствии спиртов (стартовое вещество) и щелочного катализатора. Гвдрофильная и гидрофобная части молекуль блок-со полимера четко выраяюны, что и обуславливает поверхност но-активные свойства. Водные и неводные растворы блок-сополимеров характеризуются низким поверхностным

и межфазным натяжением, что обеспечивает вспенивание минерализованных водоконденсатных смесей.

Этиленгликоль или диэтиленгликоль (антифриз) обеспечивают низкую температуру застывания состава, что дает возможность его применения на газовых промыслах в зимних условиях. Для приготовления состава

использовали этиленгликоль (ГОСТ 10164-75) или диэтиленгликоль (ГОСТ 10136-62).

Ингибитор И-25-Д (ТУ 3840390-76) защищает технологическое оборудо-,

вание от сероводородной коррозии. Это дает возможность использовать состав для удаления жидкости с забоя газовых скважин в присутствии сероводорода.

.Пенообразующий состав готовят

смешением всех компонентов в мешалке с подогревом до 60-70 С, добавляя к воде этиленгликоль или диэтиленгликоль, затем блок-сополимер с меньшей молекулярной массой состава , nj 10-70 и блок-сополимер с большей молекулярной массой состава т„ 11-20, .. 1-120. При необходимости в этиленгликоле или диэтиленгликоле перед подачей их в смесь растворяют ингибитор коррозии. Такая последовательность улучшает раст воримость компонентов друг в друге. Оптимальным суммарнь м содержанием блок-сополимеров в пенообразуюЩем составе следует считать 30 мас.% При большей их концентрации состав становится высоковязким, что затрудняет его перекачку и доставку на забой скважин. При меньшей концентра ции блок-сополимеров в составе требуется вносить большое его количество в жвдкость для ее вспенивания и выноса с забоя скважин.

Соотношение между блок-сополимерами в составе может быть различным. Содержание блок-сополимера с меньшей молекулярной массой in,5-10 п 10.70 может колебаться по массе от 5

до 10%, содержание блок-сополимера с большей молекулярной массой т2 10-20,П2 71-120 изменяется от 20 до 25 мас.% Это зависит от содержания углеводородов в жвдкости, которую необходимо удалять из забоя скважин. При высокой температуре и высоком содержании углеводородов жидкость трудно вспенивается. Поэто3

му для ее удаления в пенообраэующем составе должно быть больше блок-соп лимера состава тг 10-20, п 71-120, Гнмекицего большую молекулярную массу Однако, блок-сополимер содержащий тА 10-20, П2 71-120, более дорогой по сравнен ад с блок-сополимером меньшей молекулярной массы состава т,5-10, п 10-70. Поэтому его повышенный расход ведет к неоправданному увеличению стоимости вспенивающего состава и к росту затрат на удаление жидкости с забоя скваяош

Готовый пенообразующий состав представляет собой однородную сиропообразную жидкость плотностью 1080-1090 кг/м, застывающую при температурах минус 15-20 С.

Концентрация, в которой пенообразующий состав смешивается с жидкос.тью, удаляемой с забоя скважин, колеблется от 0,1 до 2 мае,К. Она зависит от температуры, содержания углеводородов и уровня минерализации пластовой воды, входящей в удаляемую из забоя скважины жидкость. Поэтому для каждого конкретного случая она выбирается экспериментально.

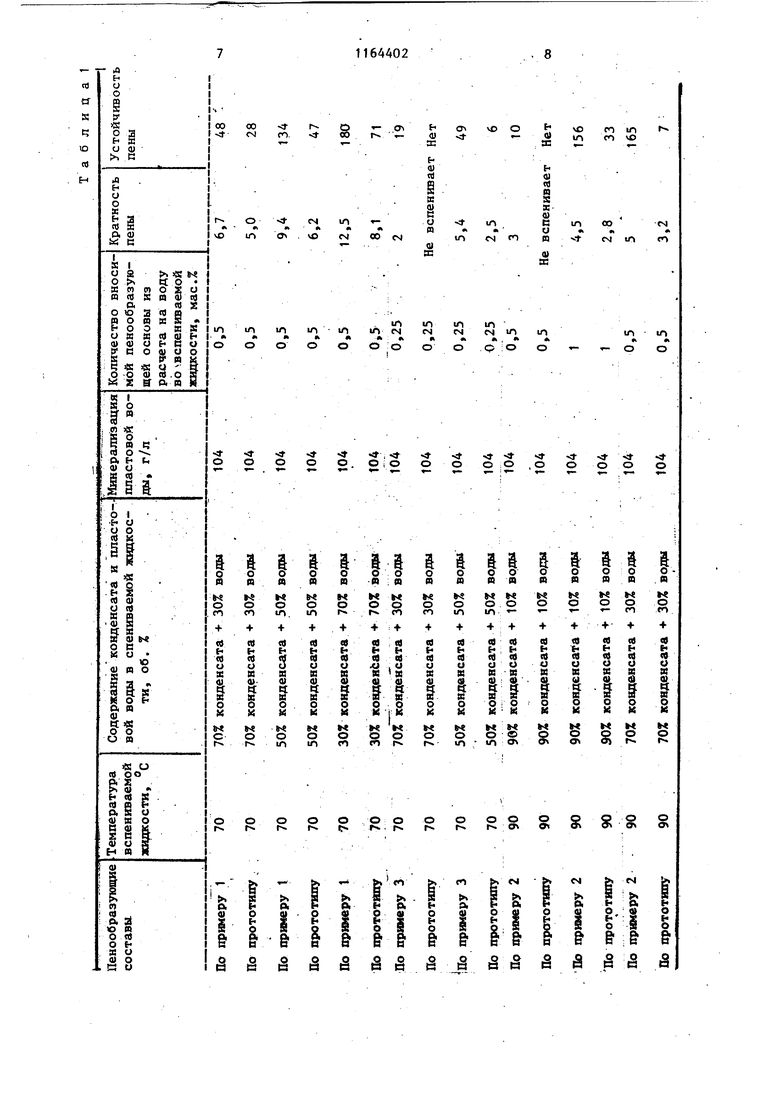

Ниже приведены примеры, иллюст-. рирующие приготовление пенообразующих составов и их эксплуатационные качества. Вспенивание проводят путем пропуска воздушной струи через смесь, состоящую из пластовой воды и.конденсата после добавления к ней одного из пенообразующих составов.

В испытаниях использованы пластовая вода хлорнатриевого типа с минерализацией 104 г/л, плотностью 1066,4 кт/мз, с рН 7.

Для каждой смеси с различным содержанием в ней пластовой воды и конденсата, находящейся при определенной температуре, существует оптимальная концентрация пенорбразующего состава, при которой вся жидкость вспенивается. При дальнейшем увеличении концентрации пенообразующего состава в такой смеси кратность пены изменяется незначительно, а в основном растет устойчивость пены.

Результаты испытаний представлены в табл. 1.

Пример Г. Соответствует составу, содержащему блок-сополимеры

64402. 4

.

с минимальным числом оксипропильных

и.оксиэтильных групп. Блок-сополимер, содержащий , 10 5 Блок-сополимер, содержащий , 20 Диэтиленгликоль . 10 Вода60

Состав готовят (из расчета на О 100 кг) смешением в смесителе-с подогревом до 60 С 60 кг воды, 10 кг диэтиленгликоля, 10 кг блок-сополимера меньшей молекулярной массы состава т;(5, п 10 и 20 кг блок5 сополимера большей молекулярной массы состава , . Готовый состав имеет платность 1080 кг/м, температуру засП тания ( и кинематическую вязкость, равную 20 2,.

П р и м е р 2. Соответствует соста:ву, содержайдаму блЬк-сополимеры с максимальным числом оксипроп 1пь ных и оксиэтильных групп.. Содержа 25 ниё компонентов в составе, мас.%: Блок-сополимер,, содержащий , 5 Блок-сополимер, со. держащий , П2«120 25 . 30 . Диэтилен гликоль 15 Вода . ; 55 Состав готовят (в расчете на 100 кг) смешением 55 кг воды, 15 кг диэтиленгликоля, 5 кг блок-сополи35 мера, содержащего , П|«70,

и 25 кг блок-сополимера, содержа1цего m,, .

Готовый пеноабразующий состав представляет собой сиропообразную 40 жидкость плотностью 1090 кг/м, температурой застывания , . кинематической вязкостью i,069« .

П р и м е р 3. Соответствует 45 составу, содержал ему блок-сопо шмеры с промежуточным числбм оксипропильных и оксиэтильных групп. Содержание компонентов в составе, мас.Х;

Блок-сополимер, со50 держащий т(6, 8 Блок-сополимер, содержащий , 22 Диэтиленгликоль , 10 Вода60

55 Состав готовят смешапием (в расчете на 100 кг) 60 кг 1ВОДЫ, 10 кг диэтиленгликоля, 8 кг блок-сополимера, содержащего , , и 22 кг

блок-сополимера состава , Готовый вспенивающий состав имеет плотность 1082 кг/м, температуру застывания , кинематичес-ческую вязкость, равную 2,.

Результаты вспенивания водоконден сатных смесей составами, указаннь1ми в примерах 1-3, представлены в табл. 1.

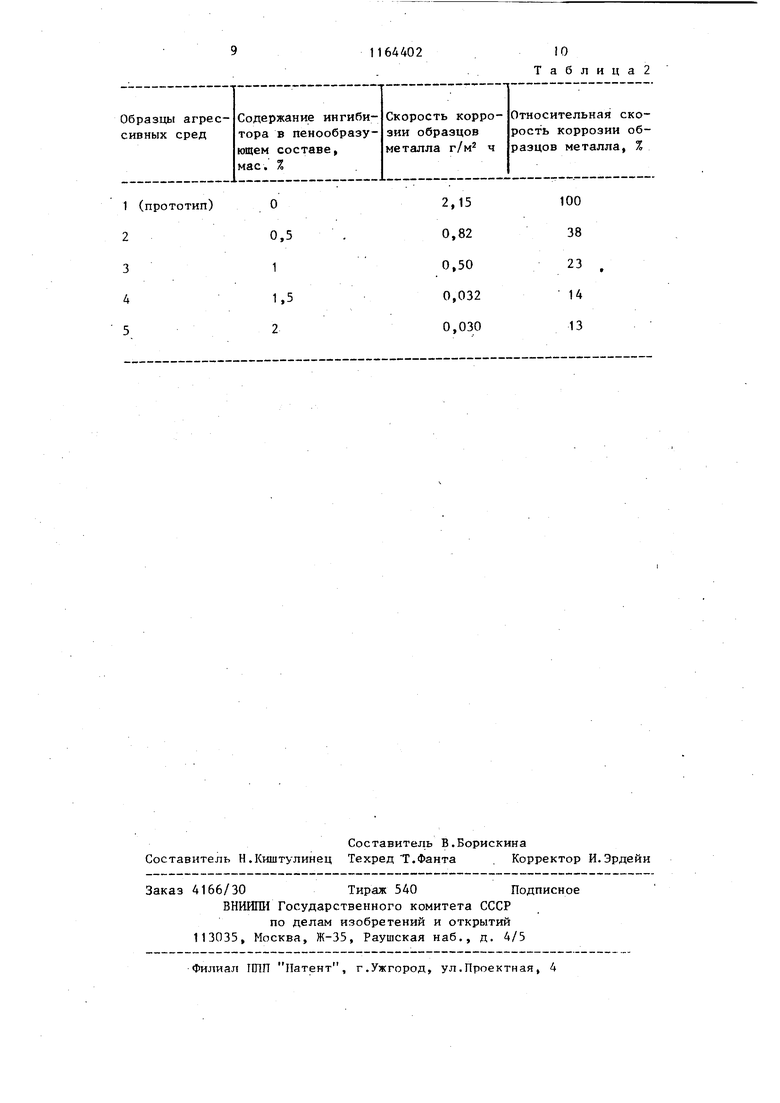

П р и м е р 4. Дает обоснование выбора оптимальной концентрации инги битора металлов от сероводородной коррозии марки И-25-Л. Ингибирующее действие проверялось в лабораторных условиях по потере массы образцов, изготовленных из стали для насоснокомпрессорных труб марки С, после их пребывания в агрессивной среде. Образцы агрессивной среды готовят по объему из 70% пластовой воды и 30% конденсата. Воду насыщают сероводородом до концентрации его, равной 0,8 кг/м, В первый образец агрессивной среды добавляют 0,5 мас.% состава по прототипу, не содержащего ингибитора коррозии. Во второй, третий, четвертый и пятый образцы агрессивных сред добавляют

по 0,5 мае. % пенообразующего состава, указанного в примере 2, при этом состав, добавляемый во второй, третий, четвертый и пятый образцы

агрессивных сред, содержит дополнительно 0,5, 1, 1,5 и 2 мас.% ингибитора коррозии И-25-Л. Образцы металла вьщерживают в агрессивной среде 36 ч при 20°С.

Результаты даны в табл. 2.

Из табл. 2 видно, что добавление к вспенивающему составу ингибитора коррозии И-25-Д в количестве 0,52 мас.% снижает скоростькоррозии

металла на 62-87%. Оптимальной концентрацией ингибитора в пенообразующем составе следует считать 1-2мас.% При концентрациях меньших 1% скорость коррозии резко возрастает,

при увеличении ее более 2% скорость коррозии сникается незначительно.

Испытания на модели скважин показали, что эффективность удаления жидкости (количество удаляемой жидкости, приходящейся на единицу объема израсходованного газа) находится в пределах 2,1 - 3,4 кг/м .

(прототип)

О 0.5

1

1.5

2

100 38 23 14 13

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 1994 |

|

RU2069682C1 |

| Реагент для удаления жидкости из газовых и газоконденсатных скважин | 1989 |

|

SU1759848A1 |

| Полигликолевый модификатор буровых растворов | 2002 |

|

RU2224780C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ, ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2140961C1 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ ЖИДКОСТЬ | 2002 |

|

RU2235748C1 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ ЖИДКОСТЬ (ВАРИАНТЫ) | 2001 |

|

RU2192443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА | 1994 |

|

RU2069669C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И КОРРОЗИИ | 2001 |

|

RU2185400C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1992 |

|

RU2050402C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА, ОБЛАДАЮЩЕГО СВОЙСТВАМИ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И ЗАЩИТЫ ОТ КОРРОЗИИ | 1994 |

|

RU2065455C1 |

1. ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЬРС СКВАЖИН, включающий пенообразующий реагент, зтипенгликоль или дизтипенгликоль и воду, отличают и йс я тем, что, с целью повышения пенообразующих свойств состава при высоком содержании газоконденсата в удаляемой из скважины жидкости и температуре и повышения за счет 3того эффективности удаления жидкое ти из скважины, в качестве пенообразующего реагента он содержит блок-сополимер на основе окисей этилена и пропилена общей формухш 1 RO(CjHeO)m,- (CjH 0)п, Н где R - С4-С д-алкил; т| 5-10; п, 10-70, И блок-сополимер на основе окисей этилена и пропипена общей формуль П КО(С,НбО)1П2. ( где R - С4-С2д-алкнл; 11-20J т. 71-120, при следующем соотношений компонентов, мас.%: Блок-сополимер окисей зтилена и пропилена общей ФО1Я4УЛЫ 15-10 Блок-сополимер на основе окисей зтилена и пропипена общей формулы П20-25 Этиленгликоль или диэтипенгликоль10-15 Вода Остальное 2. Состав по п, 1, о т л и чающийся тем, что, с целью снижения коррозии технологического оборудования при наличии в удаляемой жидкости сероводорода, он допол,нительно содержит ингибитор коррозии в количестве 1-2 мас.%.

| Патент США IP 3773110, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Пенообразующий состав для очистки скважин "пенолифт"-2 | 1980 |

|

SU905439A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-30—Публикация

1983-04-01—Подача