1n

Изобретение относится к весоизмерительной технике.

Известно устройство для дозирования сьтучих материалов, содержащее расходные бункера с управляемыми затворами, конвейер, лоток, установленный на первичном преобразователе, интегратор, блбк сравнения, задатчик массы и блок управления р .

Однако эТо устройство не обеспечивает необходимую точность.

Наиболееблизким по технической сущности и достигаемому результату к изобретению является весовой расходомер сыпучих материалов, содержащий бункер с затвором, основной лоток, установленный на весоизмерительном датчике, подключенном к входам измерительного блока и блока определения скорости движения потока материала, состоящего из амплитудного . анализатора, первьй выход которого подключен к управлякнцему входу ключа связывающего генератор импульсов со счетчиком, множительное устройство, первый вход которого подключен к выходу счетчика блока определения скорости движения потока материала, и блок управления J. Недостатком известного расходомера является влияние нестабильности параметров функции преобразования канала измерения массы на точность измерения,

Функцию преобразований канала измерения массы можно описать вьфажением:

у am + Ь,

где у - сигнал на выходе канала измерения массы; m - измеряемая масса; , а -параметр, характеризующий

чувствительность канала измерения массы;

b - параметр, характеризуниций выходной сигнал канала измерения массы при m 0. Однозначная зависимость между у и m будет существовать только при постоянных параметрах а и b. Однако эти параметры изменяются во времени от температуры, влажности и других факторов. Это приводит к увеличению погрешности измерения массы материала на лотке, а значит, и расхода. Общая погрещность измерения массы включает в себя погрепгаость чувствительности, вызванную изменением па562

раметра а, и погрешность нуля вызванную изменением параметра Ь .

иёль изобретения - повышение точности измерения расхода за счет уменьшения влияния нестабильности функции преобразования канала измерения массы.

Поставленная цель достигается тем, что в. весовой расходомер сьшучих материалов, содержащий бункер с затвором, основной лоток, установленный на весоизмерительном датчике, подключенном к входам измерительного блока и блока определения

скорости движения потока материала, состоявшего из амплитудного анализатора, первый выход которого подключен к управляющему входу ключа, связывающего генератор импульсов со

счетчиком, множительное устройство, первый вход которого подключен к выходу счетчика блока определения скорости движения потока материала, и блок управления, введены дополнительный лоток, шарнирно соединенный с основным лотком и имеющий привод вращения, установленный на основном лотке, эталонньй груз с электромагнитом для его подъема и вычислительное устройство; причем первьй выход блока управления соединен с затвором бункера и с управляющим входом амплитудного анализатора, второй выход подключен к первому управляюЩему входу измерительного блока, третий выход - к электромагниту и второму управлякяцёму входу измерительного блока, четвертый- выход блока управления соединен с приводом

вращения дополнительного лотка и с третьим управляющ да входом измерительного блока, выход которого под-, ключен к вычислительному устройству, соединенному с. вторым входом множительного устройства, .а второй выход амплитудного анализатора соединен с управляющим входом блока управления. Кроме того, , блок управления выполнен в виде последовательно соединенных генератора импульсов, двоично-десятичного счетчика, дешифратора и формирователя команд.

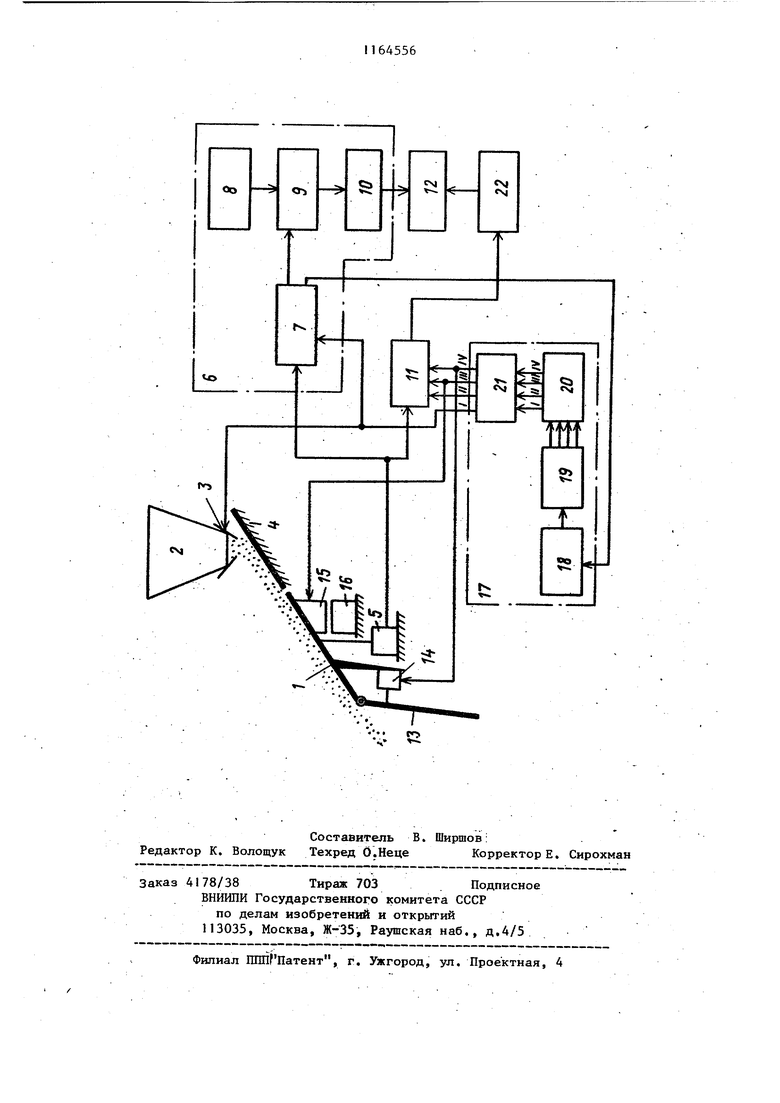

На чертеже представлена структурная схема расходомера.

Расходомер содержит лоток Г, бункер 2 с затвором 3,самотек 4 сьшучего материала, весоизмерительный датчик 5; блок 6 определения скорости 3 движения потока материала, состоящий из амплитудного анализатора 7, генератора.8, ключа 9 и счетчика времени 10; измерительный блок 11, множительное устройство 12, дополнительньй лоток 13, шарнирно соединенный с основным лотком 1, привод 14 вращения дополнительного лотка 1 укрепленный на основном лотке I; электромагнит 15, эталонный груз 16 блок управления 17, выполненный в . виде генератора импульсов 18, двоич но-десятичного счетчика 19, дешифратора 20, формирователя 21; вычислительное устройство 22. Выход датчика 5 соединен с измер тельным входом амплитудного анализатора 7 и с измерительным входом и мерительного блока 11, первый выход амплитудного анализатора 7 соединен с уп{ авляющим входом ключа 9, выход генератора 8 через ключ 9 соединен с входом счетчика времени 10, а выход счетчика времени IО соединен с входом множительного устройства 12, Выход генератора импульсов. 1Д блока управления 17 соединен с входом двоично-десятичного счетчика 19, вы ходы которого соединены с входами дешифратора 20; а выходы дешифратора 20 с входами формирователя 21. Первый выход формирователя 2I блока управления 17 соединен с затвором 3 бункера 2 и с управляющим входом амплитудного анализатора 7, второй выход формирователя 21 подсоединен к первому управляющему входу измерительного блока 11, третий выход формирователя 21 подсоединен к электромагниту 15 эталонного груза 16 и к второму управляющему входу измерительного блока 11, четвертьй выход формирователя 21 подсоединен к приводу вращения 14 дополнительного лотка 13 и к третьему управляклцему входу измерительного блока 1 1 .Выход из мерительного блока 1 Г соединен с входом вычислительного устройства 22, а выход вычислительного устройства 22 - с вторым входом множительного. устройства 12. Второй выход амплитуд ного анализатора 7 соединен с управляющим входом генератора имцульсов 18. Работает устройство следующим об- разом. По команде Пуск генератор 18 блока управления 17 начинает выдават 5Ь4 импульсы. При поступлении первого импульса на вход двоично-десятичного счетчика 19 на выходах двоично-десятичного счетчика 19 появляется код 0001, которьй расшифровывается дешифратором 20. На первом выходе дешифратора 20 появляется первая.команда, которая после усиления в формирователе 21 поступает на затвор 3 бункера 2 и включает амплитудный анализатор 7. Затвор 3 открывается, и поток сыпучего материала начинает надвигаться на основной лоток 1. Сигнал с датчика 5 поступает одновременно на измерительный блок .11 и амплитудньм анализатор 7 блока 6 определения скорости движения потока. Амплитудньй анализатор 7 открывает ключ 9. Импульсы опорной частоты с генератора 8 начинают посту-.пать на счетчик времени 10. Как только поток заполнит всю поверхность основного лотка, амплитудньй анализатор 7 закроет ключ 9. Работа счетчика времени 10 прекратится. Количество импульсов в счетчике времени 10 будет определять время jOt движения фронта потока по лотку длиной . Скорость потока вычисляется по формуле: -if-; . Значение V подается на первый вход множительного устройства 12. Во время измерения интервала ut амплитудный анализатор 7 блокирует работу генератора 18. Таким образом, пока не будет подсчитан интервал t в счетчике времени 10, йторой HII- пульс не поступит на двоично-десятичный счетчик 19. В момент полного заполнения потоком материала основного лотка I на вход двоично-десятичного счетчика 19 поступает второй импульс, которьй создает на выходе двоично-десятичного счетчика 19 код 0010. Код поступает на входы дешифратора 20; на выходе формирователя 21 появляется вторая команда. По этой команде производится , первьй такт измерения массы на лотке:у а( т) + Ь, где т., - масса лотков основного и дополнительного вместе с приводом и электромагнитом;m. - масса сыпучего материала на основном лотке, По третьей команде, сформированной на вьпсоде формирователя 21, вклю чается электромагнит 15, который притягивает к лотку 1 груз 16 с известной массой . Производится второй такт измерения: УЗ а( а t т) + Ь. После измерения электромагнит 15 отключается по команде, которая появляется на четвертом выходе формирователя 21, включается привод 14 вращения дополнительного лотка 13. Дополнительньй лоток 13 штоком привода 14 подается вверх и устанавливается в одной плоскости с основным лотком 1. Теперь с потоком соприкасается суммарная поверхность основного 1 и дополнительного 13 лотков. Это эквивалентно увеличению измеряемой массы в К раз. В данном случае К - отношение суммарной площади ос- новного 1 и дополнительного 13 лотко к площади основного лотка. Произво дится третий такт измерения: у а(п1-, + Кт)+ Ь. Результаты всех трех тактов изме рения поступают из измерительного блока11. в вычислительное устройств 22, которое результаты трех измерений обрабатывает по алгоритму: Уз - У1 Уг - У1 . Конечньй результат измерения мас сы ш не зависит от значений параме ров функции преобразования аи Ь, при этом принимается,что этипарамет ра в течение 3 тактов измерения, ко торые длятся единицы секунд, стабильны. При выбранном соотношении площадей основного 1 и дополнительного 13 лотков К 2 уравнение принимает упрощенный вид: Уa. У., - У, Анализ показывает, что точность определения т, зависит только от точности изготовления эталонного груза и не зависит от параметров а Изготовление m заданной точностью не вызывает технических трудностей. Процесс измерения т (проведение 3 тактов) занимает по времени несколько секунд.Предполагается, что за это время параметры аи Ь по характеру движения потока остаются неизменными. Последнее условие обеспечивается выбором угла наклона основного лотка 1.. Значение т поступает в множительное устройство 12, на выходе которого получаем информацию о расходе: - m-x-V QX -угде f - длина основного лотка. На этом процесс измерения заканчивается. Генератор 18 останавливается. Счетчик 19 сбрасывается в нуль. Предлагаемое техническое решение обеспечивает устранение влияния нестабильности параметров а и Ь функции; преобразования на конечный результат измерения,- что приводит к повьш1ению. точности измерения массы на лотке, а значит,, и точности измерения расхода сыпучего материала.

« pr

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой расходомер сыпучих материалов | 1985 |

|

SU1278599A1 |

| Расходомер сыпучих материалов | 1984 |

|

SU1174767A1 |

| Расходомер сыпучих материалов | 1975 |

|

SU546783A1 |

| Расходомер сыпучих материалов | 1984 |

|

SU1255862A1 |

| Устройство для дозирования сыпучих материалов | 1978 |

|

SU777446A1 |

| Устройство для измерения массы сыпучих материалов в потоке | 1989 |

|

SU1624272A1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| ЭЛЕКТРОННЫЙ ИЗМЕРИТЕЛЬ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2000 |

|

RU2190861C2 |

| Рентгеноабсорционный анализатор серы в нефти и жидких нефтепродуктах | 1988 |

|

SU1689817A1 |

| Измеритель электропроводности | 1989 |

|

SU1670623A1 |

1. ВЕСОВОЙ РАСХОДОМЕР СЫПУЧИХ МАТЕРИАЛОВ, содержащий бункер с затвором, основной лоток, установленный на весоизмерительном датчике, подключенном к входам измерительного блока и блока определения скорости движения потока материала, состоящего из амплитудного анализатора, первыйвыход которого подключен к управляющему входу ключа, связывающего генератор импульсов со счетчиком, множительное устройство, первый вход которого подключен к выходу счетчика блока определения скорости движения потока материала, и блок управления, отличающийс я тем, что, с целью повьнпения точности измерения за счет уменьшения влияния нестабильности функции преобразования канала измерения массы, в негр введены дополнительный лоток, шарнирно соединенный с основным лотком и имеющий привод вращения , устанрвленньй на основном лотке , эталонный груз с элек;тромагнитом для его подъема и вычислительное устройство, причем первый выход блока управления соединен с затвором бункера и с управляющим входом амплитудного анализатора, второй выход подключен к первому управляющему входу измерительного блока, третий выход - к электромагниту и второму управляющему входу измерительного блока, четвертый выход блока управКЛ ления соединен с приводом вргицения дополнительного лотка и с третьим управляющим входом измерительного блока, выход которого подключен к вычислительному устройству, соединенному с вторым входом множительного устройства, а второй выход амплитудного анализатора соединен с управлякщим входом блока управления. 2. Расходомер по п.1, о т л иел чающийся тем, что в нем блок СП управления выполнен в биде последоО) вательно соединенных генератора импульсов, двоично-десятичного счетчика, дещифратора и формирователя команд.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для дозирования сыпучих материалов | 1978 |

|

SU777446A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-06-30—Публикация

1983-12-26—Подача